Изобретение относится к области пищевой (мукомольно-крупяной) промышленности, а именно к технологии производства крупы из тритикале, и может быть использовано на крупозаводах.

Цель изобретения - расширение технологических возможностей путем использования зерна тритикале при производстве крупяных продуктов.

Дефицит белка в продуктах питания является одной из важнейших проблем в развивающихся странах. Для решения этой проблемы особое значение должно быть уделено выведению сортов зерновых культур с высоким содержанием белка, так как эти культуры наиболее дешевы и легкодоступны в качестве источника белка. Тритикале - новый вид хлебных злаков, способный в принципе удовлетворить эти потребности. [1].

Тритикале содержит: вода - 14,0%, белки -12,8%, углеводы - 68,6%, жиры -1,5%, клетчатка - 3,1% и зола - 2,0%. В зерне тритикале по сравнению с пшеницей содержится больше свободных незаменимых аминокислот, таких как: лизин, валин, лейцин, треонин, глицин, аргинин и другие, в силу чего биологическая ценность тритикале выше, чем у пшеницы. Белки зерна тритикале в среднем содержат 5-10% альбуминов, 6-7% глобулинов, 30-37% проламинов и 15-20% глютеминов. По содержанию витаминов, микро- и макроэлементов тритикале не уступает традиционным злакам. В зерне тритикале также присутствует большое количество фосфора, калия, меди, цинка, кальция, натрия, марганца, железа, содержатся в нем витамины группы В, РР и Е [2].

Зерно тритикале заметно длиннее зерен пшеницы, достигает 10-12 мм в длину и до 3 мм в ширину. Продольная бороздка, проходящая по всей длине брюшной стороны зерновки, в разных сортах имеет различную глубину. Часто у сортов со щуплой зерновкой в начале бороздки имеются большие пространства, где клетки эндосперма не развиваются.

Зерна тритикале обычно желтовато-коричневые, но эта часто маскируется складками и чешуйками наружной продольной оболочки, которые значительно отвлекают внимание от внешнего вида самого зерна.

Плодовая оболочка зерновки тритикале имеет развитую поверхность со множеством морщин радиусом 2-10 мкм, углублений 2-4 мкм конусообразной и сферической формы диаметром 4-10 мкм, которые значительно увеличивают поверхность тритикале по сравнению с пшеницей и рожью. При рассмотрении продольных и поперечных срезов плодовой и семенной оболочек и алейронового слоя выявлено наличие множества полостей размером 2-10 мкм. Плодовая оболочка неплотно прилегает к семенной. Между ними имеются поры шириной 0,2-4 мкм. Клетки алейронового слоя на поперечном срезе имеют неправильную, а в продольном срезе правильную геометрическую форму. Внутри клеток содержатся в большом количестве алейроновые зерна, между которыми имеются поры шириной 0,5-1,5 мкм. При рассмотрении центральной части эндосперма зерна тритикале установлено, что крахмальные зерна, как вдавленные, лежат в белковой матрице. Однако между белковой матрицей и крахмальными зернами имеются поры шириной 0,5-2 мкм. Зародыш тритикале напоминает зародыш пшеницы и состоит из зародышевой оси и щитка [3].

Что касается технологических показателей качества зерна, то необходимо отметить, что геном тритикале состоит из хромосом пшеницы и ржи, и присутствие хромосом ржи, естественно, снижает объем хлеба из муки тритикале. Исследования в этом направлении показали, что хлеб из тритикале по объему уступает пшеничному и превосходит ржаной. Однако по питательной ценности он превосходит как пшеничный, так и ржаной [4].

Тритикале обладает хорошим потенциалом урожайности, повышенной морозостойкостью, устойчивостью против вирусных и грибных болезней и низкой требовательностью к плодородию почвы.

Потребление такой полезной культуры, как тритикале, неоправданно низкое, что в значительной степени связано с ограниченным ассортиментом продукции из нее.

Известен способ выработки овсяной крупы, включающий очистку овса от примесей, пропаривание, сушку до влажности 8-10%, охлаждение, разделение на две фракции по крупности, пофракционное двухэтапное шелушение, разделение продуктов шелушения, предусматривающее выделение из смеси мучки, лузги, обрушенных и необрушенных зерен, шлифование овсяного ядра в крупу, сортирование продуктов шлифования, ситовой контроль полученной крупы [5].

Недостатками известного способа являются недостаточная эффективность процесса разделения продуктов шелушения, что затрудняет проведение второго этапа шелушения, так как направляемое на вторичное шелушение необрушенное зерно содержит лузгу.

Известен способ производства перловой крупы из зерна ячменя, включающий очистку зерна от зерновой и сорной примесей, фракционирование на крупную и мелкую фракции, пропаривание в течение 3 мин при давлении пара 0,2 МПа с последующим высушиванием, шелушение зерна путем последовательного пропуска зерна через четыре шелушильные системы при использовании на 1-й и 2-й системах обоечных машин, на 3-й и 4-й системах - машин типа А1-ЗШН. Продукт, получаемый после каждого прохода через обоечные машины, провеивают в аспираторах для отделения лузги. Шелушеный ячмень (пенсак) направляют на шлифование (три системы) и полирование (три системы) с промежуточным провеиванием после 2-й шлифовальной и 2-й полировальной системы и промежуточным просеиванием после 3-й шлифовальной системы. Шлифование и полирование производят в машинах типа А1-ЗШН [6].

Недостатками известного способа являются высокая продолжительность технологических операций, высокая степень дробимости зерна в процессе шелушения на обоечных машинах, а также низкий выход крупы.

Известен способ переработки зерна проса в пшенную крупу (пшено), включающий очистку зерна от зерновой и сорной примесей, его гидротермическую обработку путем увлажнения питьевой водой до влажности 18-24%, отволаживания в течение 9-12 ч, сушки на воздухе при температуре 120-150°С в течение 3,5-4,5 мин, сухого шелушения, трехкратного сепарирования, просеивания и двукратного провеивания [7].

Недостатками известного способа являются высокая продолжительность технологических операций отволаживания и сушки нешелушеного зерна, сепарирования и провеивания лущеного зерна, а также низкий выход крупы,

Известен способ производства крупы из полбы, включающий взвешивание зерна голозерной полбы, очистку его от примесей путем двукратного сепарирования, гидротермическую обработку цельного зерна путем его увлажнения питьевой водой до 15-17%, отлеживание в течение 1,5-2 ч, шелушение увлажненного зерна с сортированием шелушеного зерна от нешелушеного, оболочек и дробленки, провеивание с удалением мучки и контроль готовой продукции. [8]

Недостатками известного способа являются то, что процесс имеет большую протяженность технологических операций, вследствие чего низкий выход и невысокие кулинарные свойства крупы.

Наиболее близким из перечисленных аналогов является способ производства овсяной крупы по авторскому свидетельству 776633 В 02 В 5/02, принятый нами за прототип.

Предлагаемое изобретение направлено на создание эффективного и недорогого способа производства крупы из зерна тритикале (типа перловой), упрощение технологического процесса производства, снижение себестоимости изготовления, улучшение потребительских свойств и расширение ассортимента готовой продукции.

Для получения такого технического результата в предлагаемом способе производства крупы из зерна тритикале (типа перловой) предусмотрены очистка зерна от посторонних примесей, увлажнение, отволаживание, пофракционное шелушение, отделение из продуктов шелушения шелушенного зерна, шлифование шелушенного зерна с получением крупы (типа перловой).

Процесс выработки крупы происходит в два этапа: подготовка сырья и обработка поверхности зерна (шелушение и шлифование) с целью удаления оболочек и придания ядру зерна соответствующего внешнего вида. В зависимости от структурно-механических, физико-химических свойств и особенностей зерна, его биологических особенностей шелушение проводят в машинах различных конструкций.

Отличием предложенного способа является то, что зерно тритикале перед обработкой увлажняют и выдерживают при температуре 18-20°С до технологической влажности 15 мас.%, обеспечивающего в зерновом продукте содержание дробленой крупы не более 15 мас.%. Нами экспериментальным путем установлена зависимость содержания дробленой крупы в зерновом продукте от содержания влаги в предварительно увлажненном и выдержанном зерне и крупности, данные приведены в таблице 1. Из данных таблицы 1 видно, что при шелушении зерна в диапазоне влажности 9-17 мас.% содержание дробленой крупы в полученном зерновом продукте не превышает 15 мас.%.

Отличием является то, что в способе переработки тритикале в крупу, включающем разделение исходного зерна на мелкую и крупную фракции, раздельное их шелушение на двух системах для каждой фракции и шлифование, после первого шелушения проводят разделение фракций зерна на ситах с размером отверстий 2,4-2,2×20 мм для мелкой фракции, а для крупной фракции - 2,8-2,6×20 мм, на повторное шелушение направляют фракции, полученные сходом с этих сит, а проходовые фракции с указанных сит направляют непосредственно на шлифование. Фракция зерна, отобранная проходом сита с размером отверстий 2,2х20 мм и сходом 1,7×20, в процессе переработки не участвует ввиду небольшого выхода до 10%.

Отличием является то, что раздельное шелушение мелкой и крупной фракций обусловлено существенной неоднородностью партий зерна тритикале по крупности и различными прочностными свойствами зерна этих фракций. Разделение продуктов шелушения на ситах для мелкой и для крупной фракций зерна необходимо для того, чтобы уменьшить количество пропусков шелушенного зерна через вертикальную шелушительную машину. Повторное шелушение и шлифование как мелкой, так и крупной фракций необходимо для того, чтобы снизить содержание нешелушенных зерен до установленной стандартом величины.

Осуществление шлифования проходовых фракций зерна непосредственно после разделения продуктов шелушения обусловлено тем, что в этой фракции содержится минимальное количество нешелушенных зерен. Такое построение технологического процесса обеспечивает снижение выхода дробленой крупы, что приводит к значительному увеличению выхода крупы из тритикале (типа перловой) с одновременным улучшением ее качества.

Отличием предложенного способа является то, что разделение зерна на крупную и мелкую фракции позволяет не только повысить эффективность первичного шелушения, но и способствует более эффективному разделению продуктов первичного шелушения на фракции с разным содержанием нешелушенных зерен.

Использование серийно выпускаемого оборудования в способе обеспечивает ему промышленную применимость и не требует разработки новых средств контроля.

На наш взгляд, способ является новым и промышленно применимым, а выявленные отличия существенными.

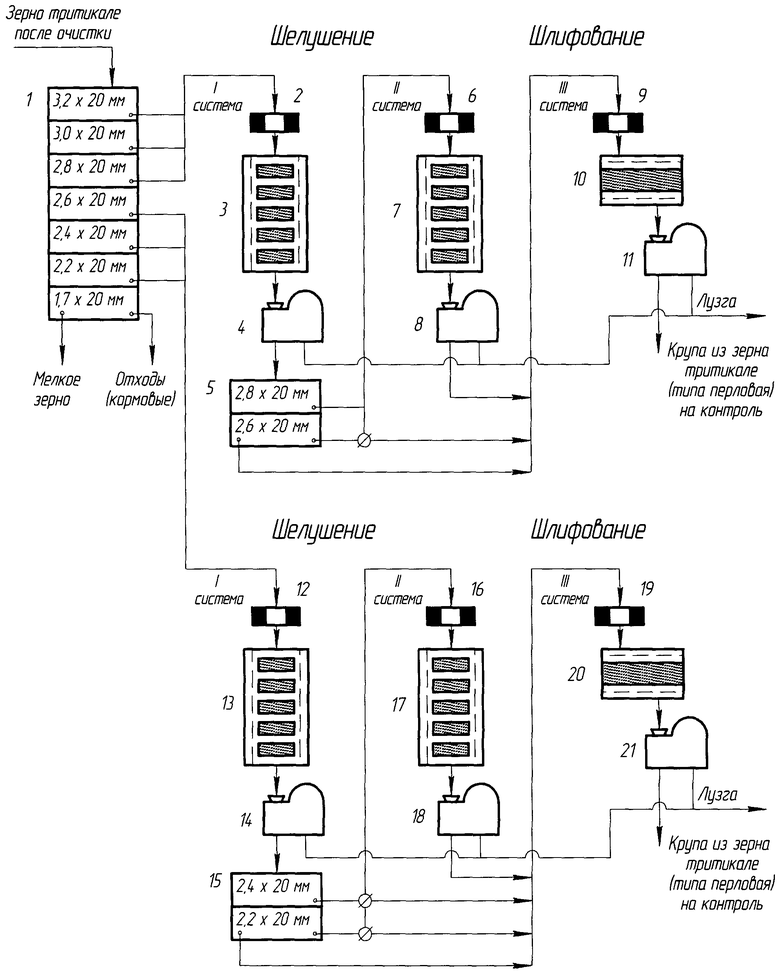

Изобретение иллюстрируется рисунком, на котором изображена схема шелушения.

Способ осуществляют следующим образом.

Предварительно очищенное в зерноочистительном отделении крупозавода зерно тритикале направляют на рассев 1, оснащенный ситами с продолговатыми отверстиями размером 3,2-1,7×20 мм, где разделяют зерно на две фракции: крупную и мелкую, которые перерабатывают отдельно. Зерно крупной фракции - сход с сита 2,8×20 мм - поступает через магнитную защиту 2 на первую систему шелушения - вертикальную шелушильную машину 3 и дуоаспиратор 4. После отделения оболочек, мучки и битого ядра в дуоаспираторе 4 продукт шелушения, содержащий смесь шелушенных и нешелушенных зерен тритикале, направляют в рассев 5, оснащенный ситами с продолговатыми отверстиями размером 2,8×20 и 2,6×20 мм. Продукт, получаемый сходами с сит 2,8×20, 2,6×20 мм и представляющий собой в основном нешелушенные зерна тритикале, поступает через магнитную защиту 6 на вторую систему шелушения - вертикальую шелушильную машину 7 и дуоаспиратор 8. Продукт, получаемый проходом сита 2,6×20 мм рассева 5, представляющий собой в основном недошелушенные зерна, поступает через магнитную защиту 9 совместно с продуктом второго шелушения на третью систему шелушения - шлифования - горизонтальную шлифовальную машину типа БШМ с абразивным ротором более мелкой зернистости 10 и дуоаспиратор 11. Далее полученный продукт поступает на контроль.

Зерно мелкой фракции перерабатывают аналогично крупной фракции. Различие в том, что продукт первой системы шелушения (магнитная защита 12, вертикальная шелушильная машина 13, дуоаспиратор 14) поступает в рассев 15, где сортируется на ситах 2,6×20 и 2,4×20 мм. Схода с этих сит направляют на вторую систему шелушения (магнитную защиту 16, вертикальную шелушильную машину 17, дуоаспиратор 18), а проход совместно с продуктом второй системы шелушения - на третью систему шелушения - шлифования (магнитную защиту 19, горизонтальную шлифовальную машину типа БШМ с абразивным ротором более мелкой зернистости 20, дуоаспиратор 21). Далее полученный продукт поступает на контроль.

Перед расфасовкой крупу из зерна тритикале (типа перловой) контролируют на содержание крупных, легких примесей и дробленых частиц.

Таким образом технологическая схема состоит из двух частей. Первая часть предназначена для переработки зерна тритикале крупной фракции, вторая часть - для переработки мелкой фракции. Схема содержит для крупной фракции рассев 1, первую систему шелушения, включающую магнитную защиту 2, вертикальную шелушильную машину 3, дуоаспиратор 4, рассев 5, вторую систему шелушения, включающую магнитную защиту 6, вертикальную шелушильную машину 7, дуоаспиратор 8, третью систему шелушения-шлифования, включающую магнитную защиту 9, горизонтальную шлифовальную машину типа БШМ с абразивным ротором более мелкой зернистости 10, дуоаспиратор 11.

Схема включает для мелкой фракции первую систему шелушения, содержащую магнитную защиту 12. вертикальную шелушильную машину 13, дуоаспиратор 14, рассев 15, вторую систему шелушения, включающую магнитную защиту 16, вертикальную шелушильную машину 17, дуоаспиратор 18, третью систему шелушения-шлифования, включающую магнитную защиту 19, горизонтальную шлифовальную машину типа БШМ с абразивным ротором более мелкой зернистости 20, дуоаспиратор 21.

Данные, характеризующие качественные показатели продукта, приведены в таблице 2.

Как видно из таблицы 2, переработка зерна тритикале в крупу с влажностью 9,0-17,0% существенно влияет на выход готового продукта, крупы из зерна тритикале типа перловой. Переработка зерна тритикале с влажностью менее 9,0% ведет к тому, что ядро становится менее прочным, вследствие чего снижается эффективность шелушения. При влажности зерна более 17% плодовые оболочки излишне увлажняются, становятся менее хрупкими и труднее удаляются на операции шелушения, вследствие чего эффективность шелушения снижается, это приводит к увеличению доли нешелушеных зерен.

Положительный эффект возможен только в сочетании переработки с технологической влажностью (15%) и с выровненной крупностью зерна, что позволяет повысить выход целого ядра, т.е. при влажности зерна 15% эндосперм приобретает более вязкое состояние, что позволяет увеличить выход целого ядра, улучшить технологические свойства и кулинарные достоинства получаемой крупы.

Кроме того, высокая влажность зерна вызывает высокие энергозатраты при высушивании готовой продукции, так как требования стандартов к крупе предусматривают влажность не выше 14,0%.

Источники информации

1.Тритикале - первая зерновая культура, созданная человеком. Перевод с английского М.Б. Евгеньева. Под редакцией и с предисловием Ю.Л. Гужова, доктора биологических наук, профессора, Москва «Колос», 1987. - 284 с.

2. Максимчук Б.М., Колкунова Г.К., Мосолова Н.М. Технологические свойства зерна тритикале. Мукомольно-крупяная промышленность.Обзорная информация, ЦНИИИТЭИ, Москва 1980 - 39 с.

3. Шулындин А.Ф. Тритикале-агротехника и урожай. Сельская жизнь, 1977 г.

4. Куркиев У.К., Семенова Л.В., Мамошина П.Л. Технологические свойства пшенично-ржаных амфидиплоидов. Сборник "Тритикале, изучение и селекция"- Л., ВИР, 1975.

5. Авт. св. 776633 В02В 5/02 (прототип).

6. Правила организации и ведения технологического процесса на крупяных предприятиях. ВНПО "Зернопродукт", ВНИИЗ, М., 1991, с.65-74

7. Патент РФ №2115476, В02В 5/02, 1998 г.

8. Патент РФ №2371250, В02В 3/00, В07В 1/00, 2009 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки проса в крупу | 1988 |

|

SU1659096A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА РЖИ | 2012 |

|

RU2510294C2 |

| Способ выработки рисовой крупы | 1981 |

|

SU993906A1 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ВЫРАБОТКИ КРУПЯНЫХ ПРОДУКТОВ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2015 |

|

RU2616416C2 |

| Способ выработки крупы из зерна с прочным срастанием цветковой оболочки с ядром | 1980 |

|

SU908307A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ПОЛБЫ | 2007 |

|

RU2371250C2 |

| Способ выработки перловой крупы | 1977 |

|

SU733723A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1996 |

|

RU2115475C1 |

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

Изобретение относится к области пищевой промышленности, а именно к технологии производства круп. Способ производства крупы из зерна тритикале типа перловой включает очистку зерна от посторонних примесей, увлажнение, отволаживание, разделение на крупную и мелкую фракции, пофракционное шелушение, отделение из продуктов шелушения шелушенного зерна, шлифование шелушенного зерна с получением крупы типа перловой из зерна тритикале. Разделение продуктов шелушения на ситах для мелкой и для крупной фракций зерна обеспечивает уменьшение количества пропусков шелушенного зерна через вертикальную шелушительную машину. Повторное шелушение и шлифование как мелкой, так и крупной фракций обеспечивает снижение содержания нешелушенных зерен. Такое построение технологического процесса обеспечивает снижение выхода дробленой крупы, что приводит к значительному увеличению выхода крупы из зерна тритикале с одновременным улучшением ее качества, а также к расширению ассортимента крупяной продукции. 2 табл., 1 ил.

Способ производства крупы из зерна тритикале, предусматривающий очистку, увлажнение, отволаживание, разделение зерна на две фракции - крупную и мелкую, пофракционное шелушение, отделение из продуктов шелушения шелушенного зерна, его шлифование с получением крупы, отличающийся тем, что зерно тритикале перед обработкой увлажняют и выдерживают при температуре 18-20°С до влагосодержания 15 мас.%, разделение зерна осуществляют на ситах с размером отверстий для крупной фракции 2,8-2,6×20 мм, для мелкой фракции с размером отверстий 2,4-2,2×20 мм, на повторное шелушение направляют фракции, полученные сходом с этих сит, а проходовые фракции с указанных сит направляют непосредственно на шлифование.

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| DE 102004063490 B3, 04.05.2006 | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-17—Подача