Изобретение относится к термообработке, в частности к технике прокалки углеродосодержащих материалов в огнеупорных печах, и может быть использовано в цветной металлургии для термообработки нефтяного или пекового коксов.

Известна вертикальная камерная печь для непрерывного коксования горючих сланцев, включающая камеру термообработки, нагревательные простенки и газоотводящие окна. Конструктивно сечение камеры термообработки выполнено по высоте в виде непрерывного конуса с шириной вверху 352 мм и 464 мм внизу. Кладка такой печи крайне сложна, так как требует значительного количества до 650 типов сложных огнеупорных марок кирпича.

Известные конструкции при работе на высокотемпературном режиме не обладают достаточной жесткостью, возможны разрушения огнеупора за счет перетоков и горения продукционного газа на фасадных и разделительных стенках камеры. Срок службы печей в этом случае не превышает 8 лет. В известных конструкциях не решен вопрос самоочистки газосборного канала и возврата выносимой пыли.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является вертикальная печь для термообработки твердого топлива, содержащая корпус, камеру термообработки с зонами сушки, нагрева, прокалки и охлаждения, нагревательные каналы и горизонтальный газосборный канал.

Недостатки известной печи заключаются в следующем. Камера термообработки по высоте выполнена непрерывно расширяющейся книзу. Изготовление огнеупорного кирпича и кладка такой печи значительно осложнены. Количество индивидуальных фасонных марок кирпича в конструкции превышает 600 штук. Наличие воронкообразного пылесборника в нижней части печи также значительно усложняет конструкцию печи, делает менее газоплотной ее кладку. Верхняя часть печи, где происходит загрузка сырья в камеру и его подсушка, на 10% высоты выполнена из шамотного огнеупора, выдерживающего значительно более количество теплосмен, чем основной материал кладки динасовый огнеупор. Опыт эксплуатации показал, что такой высоты недостаточно, при колебаниях уровня загрузки сырья резкие изменения температуры кладки распространяются на большую глубину камеры. В результате происходит растрескивание и разрушение динасового огнеупора, снижается на 5-15% срок службы печи. Анализ схода и температуры материала по сечению камеры показал, что скорость его движения по торцам камеры ниже, в этой зоне происходит перегрев продукта. Ширина суммарного живого сечения нагревательных каналов, определяющая величину теплопередающей поверхности, составляет 56-60% от общей ширины печи и не является в данном случае оптимальной.

Техническим результатом изобретения является повышение эффективности обогрева и срока службы печи.

Указанный эффект достигается тем, что в вертикальной печи для термообработки твердого топлива, содержащей корпус, камеру термообработки с зонами сушки, нагрева, прокалки и охлаждения, нагревательные каналы и горизонтальный газосборный канал, согласно изобретению, между газосборным и нагревательными каналами выполнен газоподводящий канал круглого сечения, имеющий вертикальные горелки, выходящие в каждый нагревательный канал, при этом толщина стенки камеры термообработки в зоне прокалки выбрана на 15-75% больше толщины стенки в зоне нагрева.

Выполнение канала калиброванным и по центру нагревательного канала позволяет более точно дозировать отопительный газ, а воздух подавать через оба косых хода. Увеличенная толщина огнеупора в зоне факела позволит лучше распределить тепло факела по высоте нагревательного канала. Если в известной конструкции печи нагрев может осуществляться газом с каллорийностью не выше 1500 ккал/м3, то данный вариант позволяет поднять ее до 3500-4000 ккал/м3. Примерно на 60-70оС возрастает максимально допустимая температура огнеупора в зоне факела.

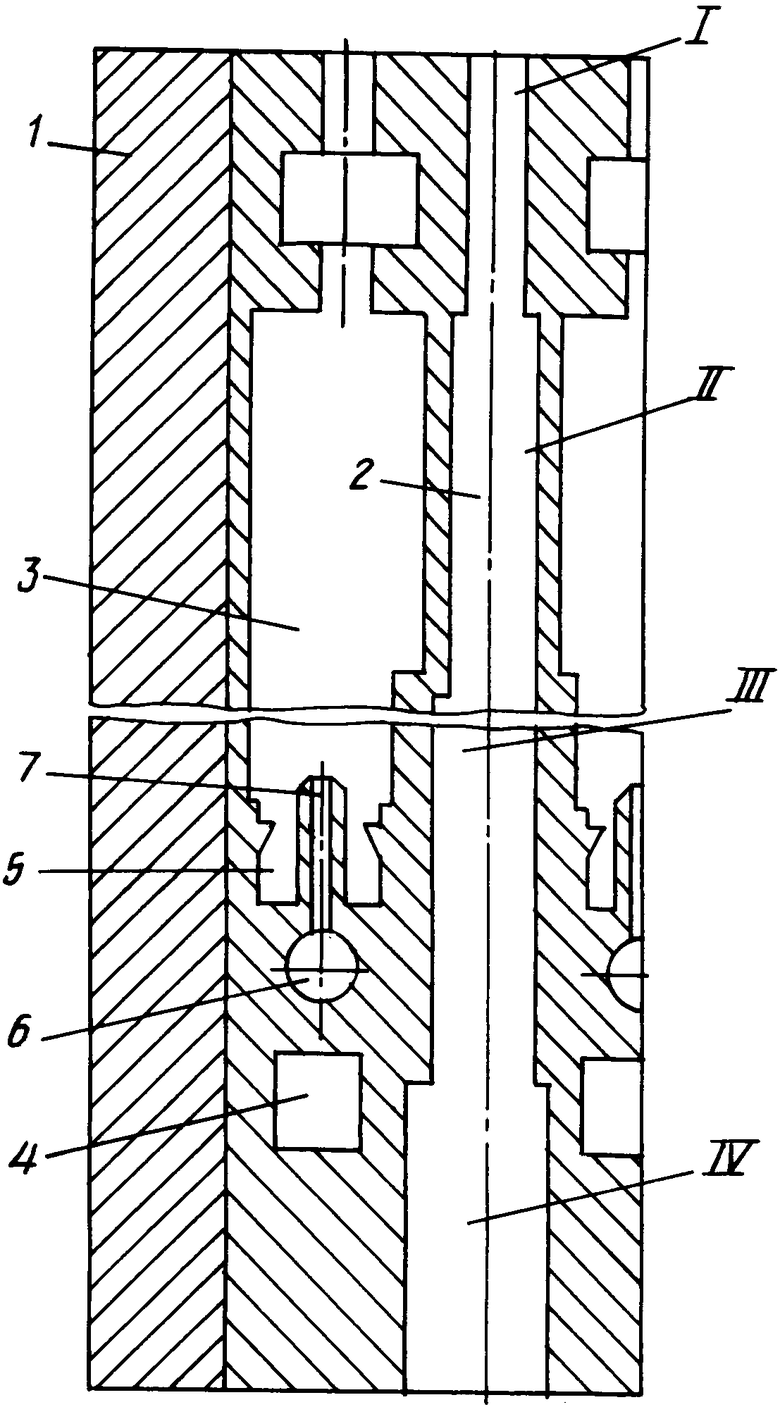

На чертеже изображена вертикальная печь, разрез.

Вертикальная печь для термообработки твердого топлива содержит корпус 1 из огнеупорного материала, камеру 2 термообработки с зонами сушки, нагрева, прокалки и охлаждения (зоны I-IV), нагревательные каналы 3, выложенные в корпусе 1 с обеих сторон камеры 2. В нижней части корпуса 1 выполнен горизонтальный газосборный канал 4. Под нагревательными каналами 3 выложены воздухоподводящие ходы 5. Между газосборным и нагревательным каналами 4 и 3 выполнен газоподводящий канал 6 круглого сечения, имеющий вертикальные горелки 7, выходящие в каждый нагревательный канал 3. Толщина стенки камеры 2 термообработки в зоне прокалки III выбрана на 15-75% больше толщины стенки в зоне нагрева II.

Вертикальная печь работает следующим образом.

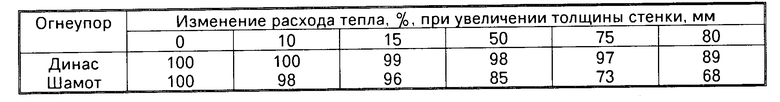

Углеродистый материал, продвигаясь в корпусе 1 под действием силы тяжести сверху вниз, подвергается нагреву и прокалке за счет тепла, передаваемого через стенку корпуса 1. Парогазовая смесь удаляется из камеры 2 термообработки через газосборный канал 4. Сжигание отопительного газа происходит в вертикальных нагревательных каналах 3. При этом газ подводится в печь через канал 6 (корнюр) и распределяется по отдельным нагревательным каналам 3 через вертикальные калиброванные горелки 7. Воздух, необходимый для горения, поступает за счет тяги дымовой трубы через ходы 5, расположенные с двух сторон газовой горелки. Благодаря такому размещению газовоздушных потоков образуется устойчивый и хорошо регулируемый факел горения. Размеры подводящего канала и сечение горелок подобраны расчетно, исходя из потребности процесса в тепле, равном для нефтяного прокаленного кокса 800 ккал/кг. Толщина стенки камеры термообработки в печах такого типа обычно варьируется в интервале 90-170 мм, а заявляемое соотношение толщин стенки в зонах нагрева (верх)и прокалки (низ) определяется теплопроводностью выбранного огнеупора. В качестве обоснования выбранных величин приведена таблица. Изменение расхода тепла на процесс прокаливания в зависимости от утолщения стенки, расположенной напротив факела, приведено для огнеупора с высокой теплопроводностью (динас) и низкой (шамот).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ПРОКАЛИВАНИЯ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2139909C1 |

| Вертикальная печь для термообработки твердого топлива | 1987 |

|

SU1518347A1 |

| Камера горения воздухонагревателядОМЕННОй пЕчи | 1979 |

|

SU840125A1 |

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2225427C2 |

| Отопительный простенок коксовой печи | 1981 |

|

SU1030396A1 |

| Подовая сталеплавильная печь | 1985 |

|

SU1374021A1 |

| ОГНЕУПОРНАЯ ФУТЕРОВКА ПРОМЫШЛЕННОЙ ПЕЧИ | 1993 |

|

RU2028364C1 |

| Вертикальная печь для термообработки твердого топлива | 1980 |

|

SU945165A1 |

| Способ сжигания газа в воздухонагревателях доменных печей | 1979 |

|

SU933717A1 |

| Доменный воздухонагреватель | 1980 |

|

SU971886A1 |

Использование: в цветной металлургии для термообработки нефтяного или пекового коксов. Сущность изобретения: в вертикальной печи для термообработки твердого топлива между газосборными и нагревательными каналами выполнен газоподводящий канал круглого сечения, имеющий вертикальные горелки, выходящие в каждый нагревательный канал. Толщина стенки камеры термообработки в зоне прокалки выбрана на 15 75% больше толщины стенки в зоне нагрева. 1 ил. 1 табл.

| Вертикальная печь для термообработки твердого топлива | 1987 |

|

SU1518347A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-07-20—Публикация

1991-08-26—Подача