1

(21)4248300/23-26

(22)18.03.87

(46) 30.10.89. Бюп. № 40

(71)Ленинградское научно-производственное объединение по разработке и внедрению нефтехимических процессов Леннефтехим

(72)Г.И.Боровиков, К.В.Вакулов, А.В.Ванслов, А.П.Виноградов,

В.Г.Вишнев, М.Г.Ефименко, Н.Ф.Пали- чев и Ю.И.Белянин

(53)662.74 (088.8)

(56)Авторское свидетельство СССР № 945165, кл. С 10 В 1/04, 1980.

(54)ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ТВЕРДОГО ТОШШ ВА

(57)Изобретение относится к термообработке и может быть использовано в цветной металлургии. Цель изобретения - упрощение конструкции печи и

повышение срока ее службы. Укаяаинлн цачь достигается тем, что в вертикальной печи камера термообработки на высоте выполнена ступенчато с положением ступеней на уровне верха и низа нагревательных каналов и газоот- водящих окон с общим расширением книзу под углом 1,5-5 к вертикал1т, а газоотводящие окна камеры соединены с газосборным каналом через его подовую часть. Кроме того, ширина кого ливог,; сечения нагревательных каналов составляет А5-55% от ширины всей печи, а высота верхней части печи, выполненной из шамотного огне- упора, составляет 11-18% ее оби ел высоты. Существенное отличие печи - измененная конфиг фация камеры и новое исполнение конструкции газоотводящих и отопительных каналов. 1 з.п.ф-лы, 2 ил.j3 табл.

с

С/)

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2039786C1 |

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2225427C2 |

| Вертикальная печь для термообработки твердого топлива | 1980 |

|

SU945165A1 |

| Коксовая печь | 1991 |

|

SU1807072A1 |

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ПРОКАЛИВАНИЯ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2139909C1 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| Газоотводящий короб электродуговой печи | 1987 |

|

SU1508079A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

Изобретение относится к области термообработки и может быть использовано в цветной металлургии. Цель изобретения - упрощение конструкции печи и повышение срока службы. Указанная цель достигается тем, что в вертикальной печи камера термообработки на высоте выполнена ступенчато с расположением ступеней на уровне верха и низа нагревательных каналов и газоотводящих окон с общим расширением к низу под углом 1,5-5° к вертикали, а газоотвощящие окна камеры соединены с газосборным каналом через его подовую часть. Кроме того, ширина суммарного живого сечения нагревательных каналов составляет 45-55% от ширины всей печи, а высота верхней части печи, выполненной из шамотного огнеупора, составляет 11-18% ее общей высоты. Существенное отличие печи - измененная конфигурация камеры и новое исполнение конструкции газоотводящих и отопительных каналов. 1 з.п.ф-лы. 2 ил.3 табл.

Изобретение относится к термообработке, в частности к технике прокалки углеродсодержащих материалов в oi- неупорных печах, и может быть использовано в цветной металлургии для термообработки нефтяного или пекового коксов.

Цель изобретения - упрощение конструкции печи и повышение срока ее службы.

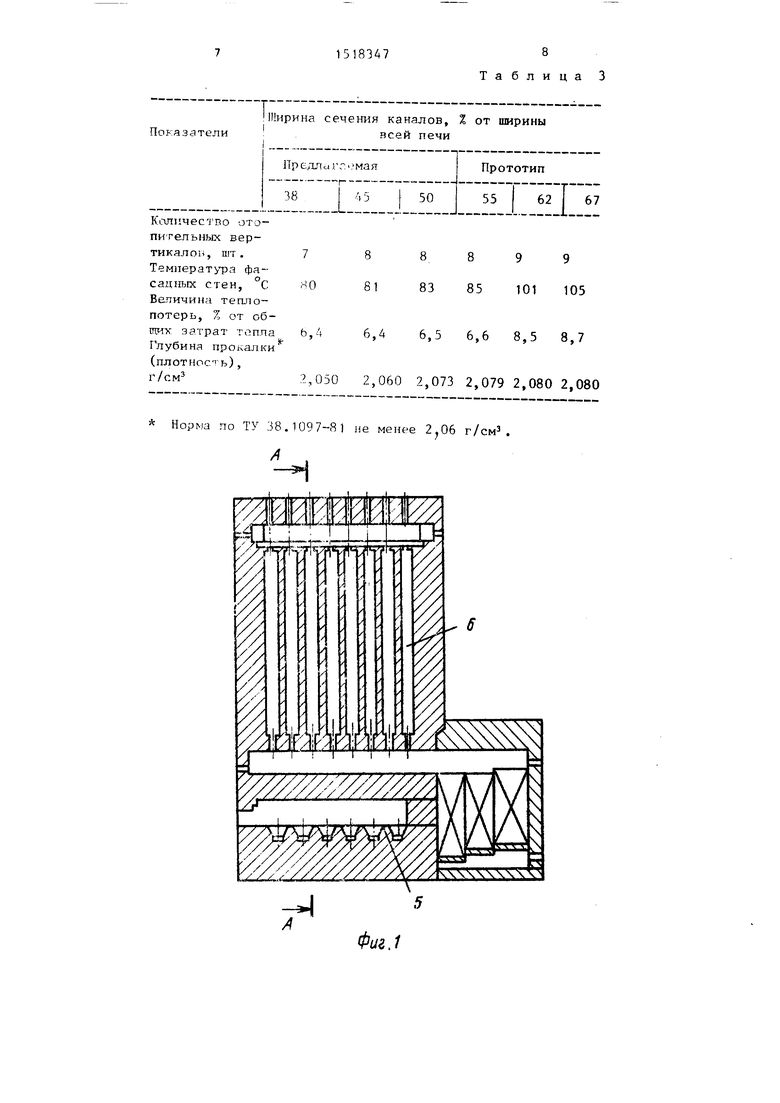

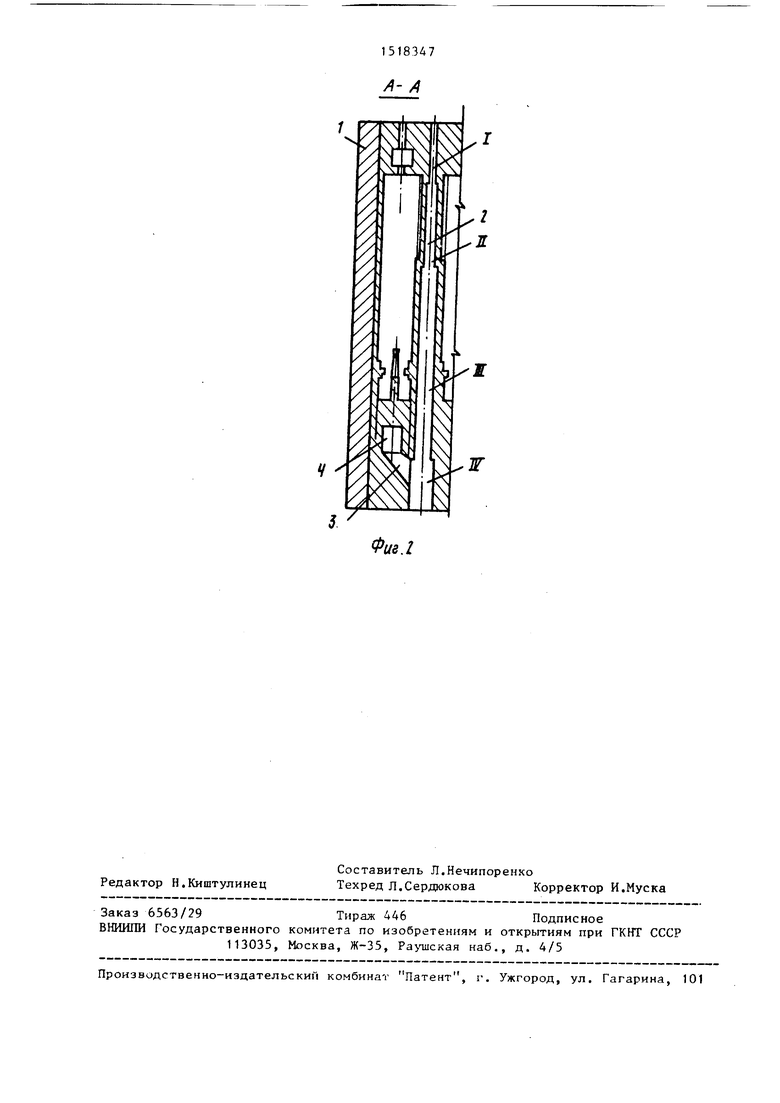

На фиг.1 изображена печь, разрез по нагревательным каналам; на фиг, 2- разрез А-Л на фиг.1.

Печь включает корпус 1 из огме- упорногс материала, камеру 2 термообработки, которая по высоте выполнена ступенчато по чгтьфем зонам с расширением книзу (злна сушки - I, зона нагрева- II, зона прока.пки - ill, зона охлаждения - IVj. В нижней части корпуса 1 выполнены газоотводящие окна 3 и горизонтальный газосборный канал 4, соединенный с окнами через свою подовую часть 5. На1Т}евательные каналы 6 выложены в корпусе печи вдоль камеры прокалки. Над камерой 2 термообработки расположено загрузочное устройство, а в нижней части печи, непосредственно под камерой 2, расположено выгрузочное устройство.

00

со

.4

Процесс прокалки в вертикальной печи протекает следующим образом.

Углеродистьй материал (например, нефтяной кокс фракции 0-25 мм) периодически загр жается в камеру 2 по ме- ;ie опускания ,фовня, продвигаясь сверху вниз, он проходит зоны сушки, наг рева, прокалки и охлаждения. После прохождения зоны охлаждения расположенный ниже газоотводяш гх окон 3 материал выгружают из печи. За счет расширения камеры 2 книзу движение материала происходит без зависаний. Процесс нагрева кокса осуществляется через стенку за счет сжигания отопительного газа в вертикальных каналах 6, При лтом происходит вьщеление петучих веществ из кокса и их пиролиз .

Парогазовая смесь, которая образуется при вьщелении летучих веществ и при их пиролизе, движется вместе с материалом и нагревается до 100- 1200°С. Ее удаляют через окна 3 в го- ризонтальный газосборный канал А за счет разрежения, создаваемого на выходе из печи газодувками.

При напичии в перерабатываемом сырье ife nHnijfx фракций последние могут выноситься с газом из камеры в газосборный кан.ал , где при CHvtivCHHH скорости поток, оседает отсепариро- ванная мелочь; оседая в канале А, она возвращается через окна 3 в камеру 2

Величина ко тусности камеры в 1,5-5 по отношению к вертикали подобрана экспериментально и определяется уровнем спекаемости перерабатываемого сырья.

Спекаемость перерабатываемого твердого топлива, определяемая по ГОСТ 9318-70, регламентируется в промышленном процессе величиной 20-50%. При отсутствии конусной камеры прокалки и при повышенной спекаемости сырья происходит замедление вертикального схода материала в печи. Выражается это через падение производительности агрегата по продукту на выгрузке и по повьпцению температуры корпуса печи (последнее приводит к перегреву огне- упора и снижению срока службы печей).

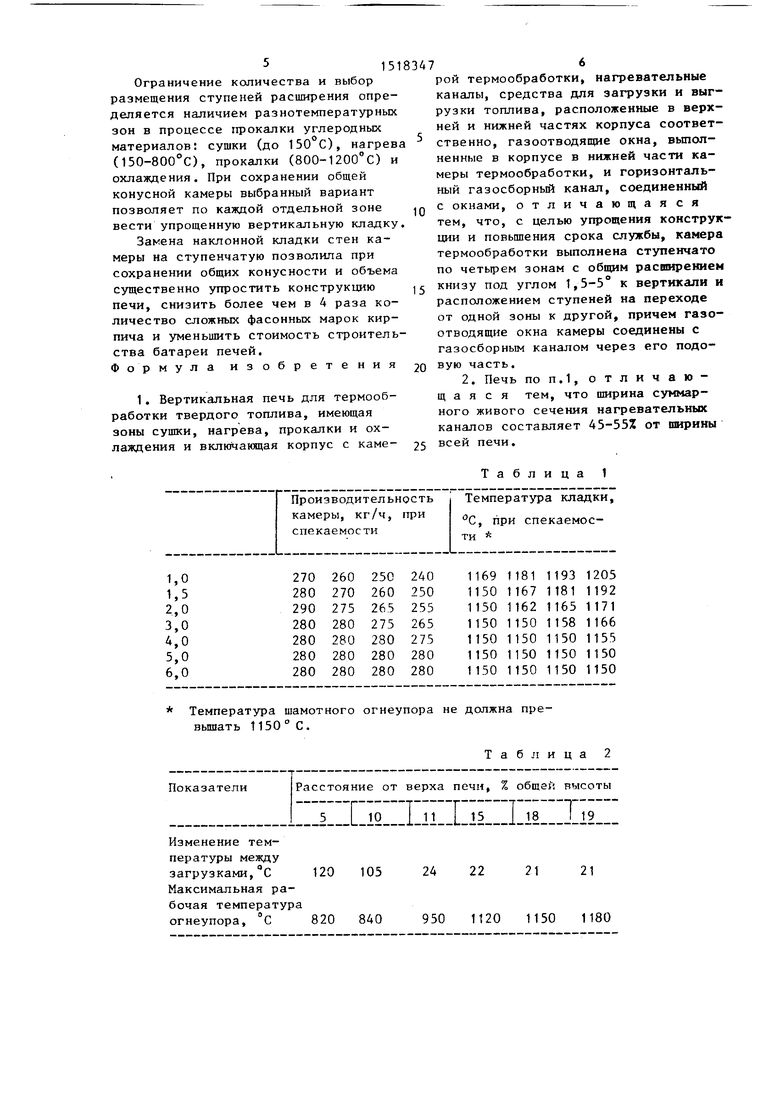

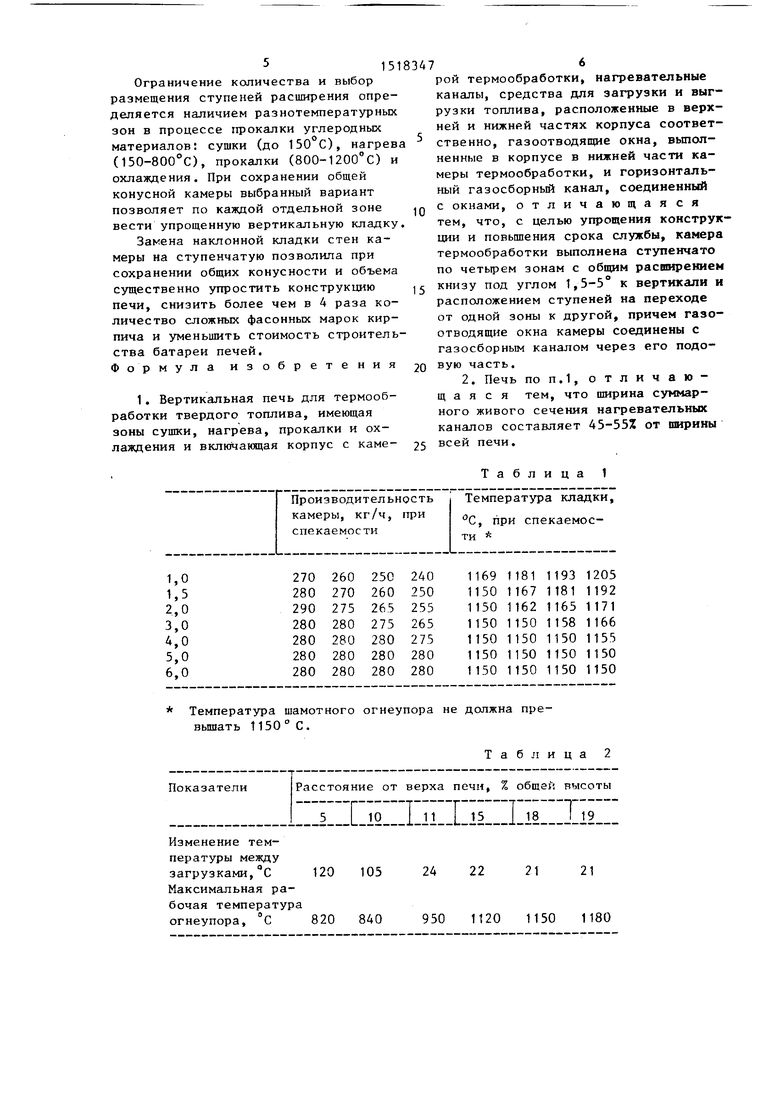

Табл, 1 иллюстрирует зависимость этих показателей от спекаемости сьфья в камере с различным углом расширения ее к вертикали. Данные получены путем сравнения различных опытных моделей и гфомьпиленных печей.

0

5

5

.

0

5

0

5

0

5

Из данных табл. 1 видно, что З ,1(3ор конусности камеры связан со спекае- мостью перерабатьгааемого сьфья. Неизменные характеристики процесса могут быть обеспечены в интервале 1,5-5,0°. Конусность более 5 уже сутдественно не влияет на характеристики работы агрегата.

Таким образом, заявленная величина угла расширения камеры книзу непосредственно связана с основными характеристиками процесса и существенно влияет на повьш ение срока службы печи.

Подвод газоотводящих каналов к газосборному каналу снизу, в. его подовую часть, позволяет сделать их самоочищающимися. Выносимая с газом из камеры углеродная пыпь оседает на полу и возвращается через каналы снова в камеру. При зтом пылесборная воронка становится ненужной. Конструкция упрощается.

Рабочая температура шамотного ог- неупора, из которого выложена верхняя часть камеры, не должна превышать М50 С. Исследования колебаний температуры кладки в верхней части печи позволили выбрать оптимальную высоту шамотной части, которая составляет 11-18 общей высоты камеры (табл.2).

Уменьшение ширины суммарного живого сечения нагревательных каналов до 45-55% по отношению к общей ширине пе . и достигается снижением количества или размеров отдельных отопительных вертикалов.

Данные, обосновываю1 5 е существенность данного признака, приведены в табл.3.

Нижний предел заявляемого интервала ограничен необходимой площадью теплопередающей поверхности (требуемым качеством продукта), а повышение сечения отопительной системы свьш1е 55% сшгжает жесткость конструкции и увеличивает тештопотери через фасадную часть печи. За счет уменьшения количества отопительных вертикалов с девяти и до восьми достигается упрощение конструкции печи.

Однако признаки, характеризукхцие ширину сечения нагревательных каналов и высоту шамотной части печи, определяют предпочтительные условия. Имея ту же цель, они позволяют достичь максимального результата.

Ограничение количества и выбор размещения ступеней расширения определяется наличием разнотемпературных зон в процессе прокалки углеродных материалов: сушки (до 150°С), нагрев (150-800°С), прокалки (800-1200 с) и охлаждения. При сохранении общей конусной камеры выбранный вариант позволяет по каждой отдельной зоне вести упрощенную вертикальную кладку

Замена наклонной кладки стен камеры на ступенчатую позволила при сохранении общих конусности и объема существенно упростить конструкцию печи, снизить более чем в 4 раза количество сложных фасонных марок кирпича и уменьшить стоимость строительства батареи печей. Формула изобретения

Показатели

Расстояние от верха печи, % общей высоты

5| Шi ll Ll51 181

120 103 24 22 21 21 820 840 950 1120 1150 1180

0

5

рой термообработки, нагревательные каналы, средства для загрузки и выгрузки топлива, расположенные в верхней и нижней частях корпуса соответственно, газоотводящие окна, вьшол- ненные в корпусе в нижней части камеры термообработки, и горизонтальный газосборный канал, соединенный с окнами, отличающаяся тем, что, с целью упрощения конструкции и повьщтения срока службы, камера термообработки выполнена ступенчато по четырем зонам с общим расширением книзу под углом 1,5-5 к вертикали и расположением ступеней на переходе от одной зоны к другой, причем газе- отводящие окна камеры соединены с газосборным каналом через его подовую часть.

0

Таблица 2

19

Показатели

ширина сечения каналов, % от ширины всей печи

7Я О Ь,4

88899

8183 85 101 105

6,4 6,5 6,6 8,5 8,7

2,050 2,060 2,073 2,079 2,080 2,080

Норма ло ТУ 38.1097-81 не менее г/см

Таблица 3

88899

8183 85 101 105

6,4 6,5 6,6 8,5 8,7

Фиг.1

ж

Фиг.1

Авторы

Даты

1989-10-30—Публикация

1987-03-18—Подача