Изобретение относится к способу получения моторных топлив и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения моторного топлива, включающий процесс гидроочистки смеси прямогонного дизельного топлива и бензина от деструктивных процессов переработки нефти. Способ осуществляют в две стадии: cначала указанную смесь подвергают гидрообработке на известных катализаторах гидрооблагораживания, а затем продукты гидрирования разделяют путем ректификации на бензиновый и дизельный дистиллят.

Бензиновый дистиллят направляют на дополнительную ректификацию для удаления тяжелых фракций, после чего он может быть смешан с прямогонным бензином и подвергнут каталитическому риформингу. Процесс гидрообработки проводят при давлении 3-4 МПа, температуре 340-380оС, объемной скорости подачи сырья 2-5 ч-1. Особенностью способа является вторичная ректификация гидрогенизата, позволяющая с большой четкостью выделить фракцию сырья для процесса каталитического риформинга с концом кипения, обеспечивающим содержание серы в этой фракции 0,02-0,03 мас. [1]

Известен также способ получения глубокоочищенного бензина, не содержащего в своем составе непредельные углеводороды и сернистые соединения. Способ заключается в двухстадийном гидрооблаго- раживании сырья, причем после первой стадии гидрогенизат освобождают от сероводорода и добавляют в процесс свежий водородсодержащий газ. Процесс осуществляют при давлении 1,05-5,6 МПА, температуре 260-360оС, объемной скорости подачи сырья 0,1-10 ч-1, соотношении водород/сырье 35,6-1780 нм3/м3. В качестве катализаторов применяют кобальтмолиб- деновые или никельмолибденовые контакты в сульфидной форме. Наиболее характерным сырьем являются смеси прямогонных дистиллятов с добавками вторичных продуктов (5-10 мас.). При этом содержание серы в исходном сырье не должно превышать 0,6 мас. Способ позволяет получить глубокоочищенные дистилляты с минимальным содержанием серы и непредельных углеводородов (серы менее 0,1 мас.). Особенностью способа помимо удаления сероводорода после первой стадии является рециркуляция водородсодержащего газа на I и II стадиях [2]

Недостатками указанного способа являются сложная двухстадийная технология, необходимость создания двух систем рециркуляции водородсодержащего газа и ограничения по содержанию серы в сырье (до 0,6 мас.).

Наиболее близким к предлагаемому является способ облагораживания средних дистиллятов, а также смесей средних дистиллятов с бензиновыми фракциями, заключающийся в каталитическом гидрировании при давлении 3-3,5 МПа, температуре 350-380оС и объемной скорости подачи сырья 2-2,5 ч-1 на известных алюмокобальт (никель)молибденовых катализаторах гидроочистки. В качестве сырья используют продукты с содержанием серы 1,0-1,3 мас. иодным числом 5-10 г иода на 100 г, в результате получают гидрогенизаты, содержащие 0,15-0,20 мас. серы, характеризующиеся иодным числом 2-3 г иода на 100 г [3]

Существенным недостатком этого способа является практическая невозможность снизить содержание серы в гидрогенизате менее 0,15 мас. что ограничивает производство экологически чистых средних дистиллятов, содержащих менее 0,10 мас. серы.

Изобретение направлено на разработку способа получения экологически чистых средних дистиллятов при использовании сырья, содержащего до 1,0-1,5 мас. серы.

Способ получения моторного топлива включает каталитическое гидрирование смеси дизельного топлива с бензино-керосиновой фракцией, взятой в массовом соотношении от 15: 1 до 3:1 на катализаторе следующего состава, мас. Оксид никеля или кобальт 1,0-6,0 Оксид молибдена 8,0-18,0 Оксид фосфора 0,5-6,5

Оксид редкоземельного металла 0,1-4,8 Оксид меди 0,05-5,0 Оксид алюминия до 100 с последующей ректификацией полученного гидрогенизата.

Процесс гидрирования осуществляют при давлении 3,0-5,0 МПа, температуре 300-380оС и объемной скорости подачи сырья 2,0-7,0 ч-1.

П р и м е р 1. Гидрированию подвергают смесь прямогонного дизельного топлива (содержание серы 0,8 мас.) с бензинокеросиновой фракцией коксования гудрона (содержание серы 0,4 мас. иодное число 80 г на 100 г продукта) в соотношении 15:1. В качестве катализатора используют композицию следующего состава, мас. Оксид никеля 1,0 Оксид молибдена 8,0 Оксид фосфора 0,5

Оксиды редкоземельных элементов, РЗЭОх 0,1 Оксид меди 0,5 Оксид алюминия до 100

Процесс осуществляют при давлении 4 МПа, температуре 340оС, объемной скорости подачи сырья 2 ч-1, соотношении ВСГ/сырье 300 нм3/м3. Полученный гидрогенизат разделяют путем ректификации с получением бензинового дистиллята, содержащего менее 0,01 мас. серы, с иодным числом 2 г иода на 100 г продукта и дизельного дистиллята, содержащего менее 0,15 мас. серы, с иодным числом 1 г иода на 100 г продукта. Бензиновый дистиллят отвечает требованиям к сырью процесса каталитического риформинга (после дополнительной гидроочистки).

П р и м е р 2. Гидрированию подвергают смесь прямогонного дизельного топлива утяжеленного фракционного состава (содержание серы 1,1 мас.) с бензино-керосиновой фракцией коксования гудрона (содержание серы 0,5 мас. иодное число 90 г иода на 100 г продукта) в соотношении 12:1. В качестве катализатора используют композицию следующего состава, мас. Оксид кобальта 2,2 Оксид молибдена 10,0 Оксид фосфора 2,5

Оксид редкоземель- ных элементов, РЗЭОх 0,5 Оксид меди 0,5 Оксид алюминия до 100

Процесс осуществляют при давлении 3 МПа, температуре 350оС, объемной скорости подачи сырья 3 ч-1, соотношении ВСГ/сырье 400 нм3/м3. Полученный гидрогенизат разделяют путем ректификации с получением бензинового дистиллята с содержанием серы 0,01 мас. и иодным числом 1,5 г иода/100 г и дизельного дистиллята с содержанием серы менее 0,10 мас. серы и иодным числом 1 г иода /100 г.

Бензиновый дистиллят отвечает требованиям к сырью процесса каталитического риформинга (после дополнительной гидроочистки).

П р и м е р 3. Гидрированию подвергают смесь прямогонного дизельного топлива (содержание серы 0,8 мас.) с бензино-керосиновой фракцией прямой перегонки (содержание серы 0,05 мас. иодое число 2 г иода на 100 г продукта) в соотношении 10:1.

В качестве катализатора используют композицию следующего состава, мас. Оксид никеля 3,0 Оксид молибдена 12,0 Оксид фосфора 4,0 Оксиды редкоземельных элементов, РЗЭОх 2,0 Оксид меди 2,0 Оксид алюминия до 100

Процесс осуществляют при давлении 5 МПа, температуре 300оС, объемной скорости подачи сырья 5ч-1, соотношении ВСГ/сырье 250 нм3/м3. Полученный гидрогенизат разделяют путем ректификации с получением бензинового дистиллята с содержанием серы менее 0,01 мас. и иодным числом 1 г иода/100 г и дизельного дистиллята с содержанием серы менее 0,15 мас. и иодным числом 1 г иода/100 г. Бензиновый дистиллят отвечает требованиям к сырью процесса каталитического риформинга (после дополнительной гидроочистки).

П р и м е р 4. Гидрированию подвергают смесь прямогонного дизельного топлива (содержание серы 1,2 мас.) с бензино-керосиновой фракцией коксования гудрона (содержание серы 0,5 мас. иодное число 90 г иода на 100 г продукта) соотношение 5: 1. В качестве катализатора используют композицию следующего состава, мас. Оксид кобальта 4,5 Оксид молибдена 14,0 Оксид фосфора 5,0 Оксиды редкоземельных элементов, РЗЭОх 3,0 Оксид меди 3,0 Оксид алюминия до 100

Процесс осуществляют при давлении 3 МПа, температуре 360оС, объемной скорости подачи сырья 6 ч-1, соотношении ВСГ/сырье 500 нм3/м3. Полученный гидрогенизат разделяют путем ректификации с получением бензинового дистиллята, содержащего менее 0,01 мас. серы, с иодным числом 1 г иода на 100 г и дизельного дистиллята, содержащего менее 0,15 мас. серы, с иодным числом 3 г иода на 100 г. Бензиновый дистиллят отвечает требованиям к сырью процесса каталитического риформинга (после дополнительной гидроочистки).

П р и м е р 5. Гидрированию подвергают смесь прямогонного дизельного топлива (содержание серы 1,2 мас.) с бензино-керосиновой фракцией коксования гудрона (содержание серы 0,4 мас. иодное число 80 г иода на 100 г продукта) в соотношении 3:1. В качестве катализатора используют композицию следующего состава, мас. Оксид никеля 6,0 Оксид молибдена 18,0 Оксид фосфора 6,5

Оксиды редкоземельных элементов, РЗЭОx 4,8 Оксид меди 5,0 Оксид алюминия до 100

Процесс осуществляют при давлении 4 МПа, температуре 380оС, объемной скорости подачи сырья 7 ч-1, соотношении ВСГ/сырье 300 нм3/м3. Полученный гидрогенизат разделяют путем ректификации с получением бензинового дистиллята, содержащего 0,008 мас. серы, с иодным числом 1 г иода на 100 г продукта и дизельного дистиллята, содержащего менее 0,15 мас. серы, с иодным числом 5 г иода на 100 г продукта. Бензиновый дистиллят отвечает требованиям к сырью каталитического риформинга (после дополнительной гидроочистки).

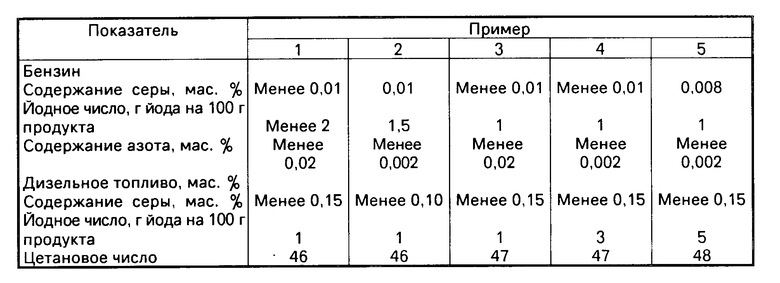

Как следует из таблицы, полученный предлагаемым способом бензин приближается по своим показателям к прямогонному бензину, выделенному из западно-сибирской нефти сырью процесса каталитического риформинга. Таким образом, этот продукт может вовлекаться в производство высооктановых бензинов.

Дизельный дистиллят по основным показателям соответствует ГОСТу на малосернистое дизельное топливо (сера менее 0,2 мас.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2205200C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091436C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА | 1994 |

|

RU2074233C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

Использование: в нефтехимии, в частности в способе переработки нефтяных фракций. Сущность изобретения: способ предусматривает гидрирование смеси дизельного топлива и бензино-керосиновой фракции при 305 МПа, 300 380°С, объемной скорости сырья 2-7 ч-1 в присутствии катализатора, содержащего оксиды, мас. никель 1 6; молибден 8 18; фосфор 0,5 6,5; редкоземельный элемент 0,1 4,8; медь 0,05 5 и алюминий остальное, с последующей ректификацией гидрогенизата. 1 з.п.ф-лы, 1 табл.

Оксид никеля или кобальта 1,0 6,0

Оксид молибдена 8,0 18,0

Оксид фосфора 0,5 6,5

Оксид редкоземельного элемента 0,1 4,8

Оксид меди 0,05 5,0

Оксид алюминия Остальное

2. Способ по п.1, отличающийся тем, что гидрирование проводят при давлении 3,0 5,0 МПа, температуре 300 380oС, объемной скорости подачи сырья 2,0 7,0 м/ч-1.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Осипов Л.Н | |||

| и др | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| - Химия и технология топлив и масел, 1988, N 6, с.31. | |||

Авторы

Даты

1995-07-20—Публикация

1993-07-19—Подача