Изобретение относится к трубопроводному транспорту и может быть использовано при сборке камер приема-запуска для периодического пропуска по магистральным трубопроводам очистных поршней, профилемеров, дефектоскопов и других поточных устройств.

Известен типовой технологический процесс сборки аппаратов [1] включающий сборку при помощи болтов фланцевой крышки с фланцем обечайки, сварки обечайки фланца к цельносварному цилиндрическому корпусу с последующим гидроиспытанием в заводских условиях согласно разделам 4-7 правил Госгортехнадзора всего аппарата. Недостатком известного способа является невозможность реконструкции камер в полевых условиях и необходимость доставки всей камеры для ремонта фланцевого затвора на завод.

Наиболее близким по технической сущности к предлагаемому изобретению является технологический процесс [2] сборки устройств камер приема и запуска в блочно-комплектном исполнении типа БК, включающий сборку концевого затвора путем соединения крышки с фланцем и патрубка с фланцем через уплотнительное кольцо двумя хомутами со стяжными болтами, приварку концевого затвора в заводских условиях к корпусу камеры, соединение сваркой двух камер вместе и гидроиспытание их согласно инструкции и разделам 4-7 правил Госгортехнадзора.

Недостатки те же: невозможность реконструкции и ремонта камер в полевых условиях, сложность транспортировки камер для проведения ремонта на завод.

Изобретение решает задачу упрощения сборки и транспортировки за счет обеспечения возможности сборки камер в полевых условиях, повторное использование корпуса камеры при проведении ее реконструкции заменой концевого затвора.

Сущность способа заключается в том, что сборку камер приема и запуска поточных устройств в трубопроводы, включающую сборку и подготовку к сварке концевого затвора, снабженного технологическим патрубком, осуществляют в заводских условиях в последовательности: сборка концевого затвора приварка его к стенду для гидравлических испытаний гидроиспытание затвора отрезка затвора от стенда обработка под сварку технологической обечайки фланца, а приварку патрубка концевого затвора к корпусу камеры осуществляют в полевых условиях, причем используют патрубок диаметром, соответствующим диаметру камеры и длиной не менее 400 мм, чтобы исключить термическое влияние сварки в полевых условиях на зеркало фланца.

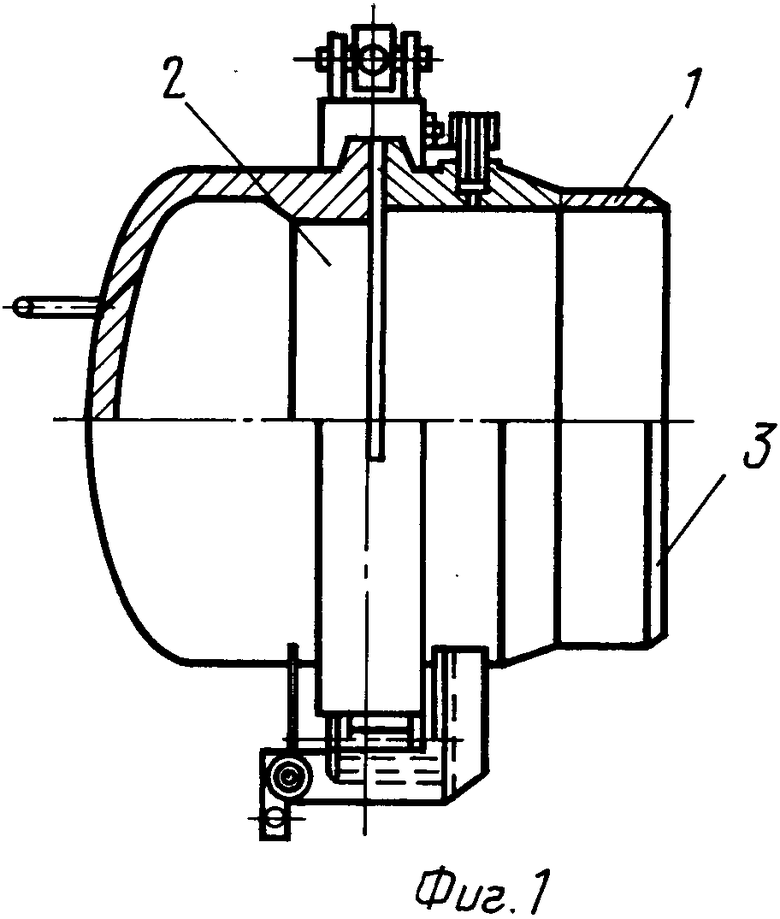

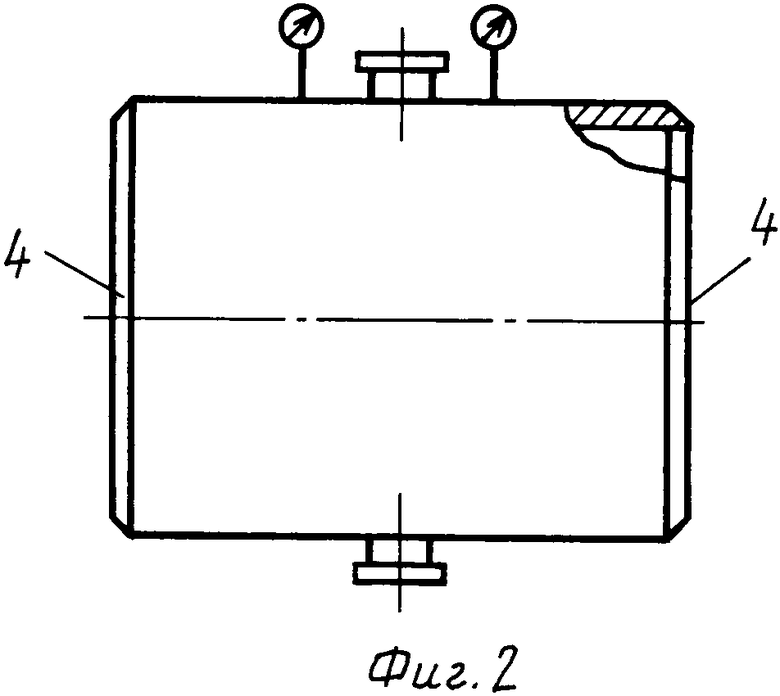

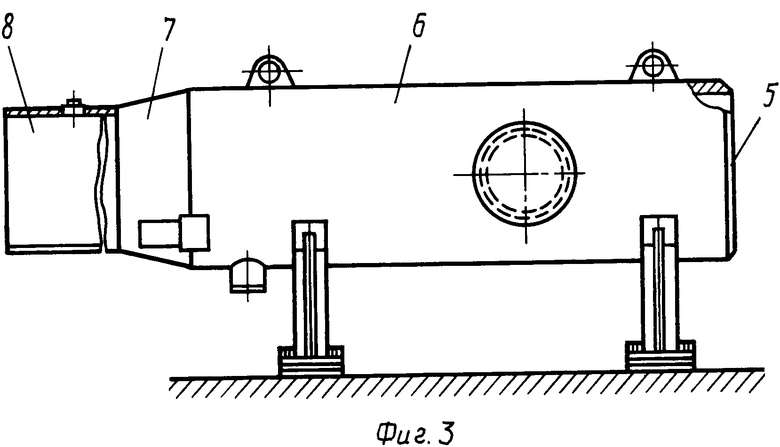

На фиг. 1 изображен концевой затвор с патрубком, на фиг. 2 стенд для гидроиспытаний, на фиг. 3 камера без концевого затвора, общий вид.

Способ осуществляют следующим образом. Патрубок 1 (фиг. 1) собранного концевого затвора 2 приваривают торцом 3 к торцу 4 стенда для гидравлических испытаний (фиг. 2). После гидроиспытаний конец патрубка 1 отрезают от стенда по кольцевому шву или непосредственной близости от него, а затем осуществляют механическую обработку торца 3 патрубка 1 под сварку (фиг. 1) в заводских условиях на карусельном станке. Далее концевой затвор готовят к хранению и транспортировке для сварки торца 3 к торцу 5 корпуса (фиг. 3) камер приема и запуска в полевых условиях. При этом появляется дополнительно лишь кольцевой шов и стенд для гидроиспытаний, предназначенный для многократного использования, который после испытаний укорачивается на длину, необходимую для вырезки затвора (фиг. 1) и подготовки кромки 4 стенда (фиг. 2) под сварку следующего затвора (одновременно испытывают два затвора).

Корпус камеры приема и запуска поточных средств (фиг. 3) представляет собой тяжелую толстостенную стальную обечайку 6 с коническим переходом 7 с патрубком 8 для соединения с магистральным трубопроводом, который может использоваться повторно и после выхода из строя концевого затвора. Замена затвора позволяет повторно использовать корпуса камер приема и запуска без замены всего аппарата. Сокращается потребление высококачественной стали при оснащении магистральных трубопроводов камерами приема-запуска поточных средств, при реконструкции камер приема-запуска заменой концевого затвора более совершенной конструкции или ремонтах.

Таким образом, применение предлагаемого способа сборки снижает коэффициент материалоемкости, уменьшаются транспортные расходы и трудоемкость. Кроме того, появляется возможность изготовления камер приема-запуска в монтажных площадках поставкой концевых затворов заводского изготовления.

Способ сборки отличается экономичностью, простотой технологических решений и применимостью в промышленности при условии соответствия правилами Госгортехнадзора не только при сборке камер приема и запуска, но и других аппаратов с быстроразъемными герметически закрываемыми крышками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ | 2002 |

|

RU2247957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВЫХ ЗАТВОРОВ (ВАРИАНТЫ) | 2004 |

|

RU2280807C2 |

| УСТРОЙСТВО ЗАПУСКА-ПРИЕМА ПОТОЧНЫХ СРЕДСТВ В ТРУБОПРОВОД | 1996 |

|

RU2103596C1 |

| УСТРОЙСТВО ЗАПУСКА И ПРИЕМА ПОТОЧНЫХ СРЕДСТВ В ТРУБОПРОВОД | 1997 |

|

RU2103597C1 |

| ЗАПОРНЫЙ КЛАПАН | 1994 |

|

RU2091652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 1996 |

|

RU2093288C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2007 |

|

RU2339860C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ТРУБОПРОВОДА | 1997 |

|

RU2133401C1 |

| ПРИЕМОРАЗДАТОЧНОЕ УСТРОЙСТВО РЕЗЕРВУАРА | 2001 |

|

RU2191730C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2006 |

|

RU2295081C1 |

Сущность изобретения: собирают и подготавливают концевой затвор. Приваривают затвор, снабженный технологическим патрубком, к корпусу камеры. После сборки затвор приваривают к стенду для гидравлических испытаний. После испытаний затвор отрезают от стенда и подвергают обработке торцы патрубка под сварку в заводских условиях. Приварку патрубка к корпусу осуществляют в полевых условиях. Используют патрубок диаметром, соответствующим диаметру камеры, длинной не менее 400 мм. 1 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологический процесс на сборку устройств камер | |||

| Камера запуска | |||

| Камера приема | |||

| Общая сборка | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

Авторы

Даты

1995-07-20—Публикация

1994-03-22—Подача