Предлагаемое изобретение относится к трубопроводному транспорту жидкостей и газов и предназначено для ремонта трубопроводов, в частности для устранения вмятин, выпучин, проржавлений и язв в теле трубы и сварных швах.

Известен способ правки и центровки труб при помощи устройства с прижимными элементами для правки и центровки труб (патент N 2080952, устройство для правки и центровки труб, Хасанов И.Ю., заявка N 95113751/08, кл. B 21 D 3/16, заявл. 11.08.95, опубл. 1997, БИ N 16), каркас которого устанавливают на верхнюю половину трубы, затем свободные концы крайних секций замыкают пальцем или устройство одевают в собранном виде через разрезанный конец трубы. Вворачивают винты при помощи рукоятки или редуктора до достижения равномерного выдвижения прижимов по отношению к горизонтальной оси трубопровода. При наличии эллипсности в том или ином месте, последняя устраняется за счет усилия прижимов. Известный способ решает задачу временного снятия дефекта и эллипсности труб, осуществляет центровку концов труб и катушек, однако не устраняет дефекты трубопровода в виде вмятин и выпучин.

Наиболее близким по технической сущности является способ ремонта труб и устройство для этого (способ ремонта труб и устройство для этого, Кузин Н.И. , заявка N 92003465/29, кл. F 161 55/16, заявл. 02.11.92, опубл. 1995, БИ N 8), заключающийся в силовом прижатии прижимного элемента к трубопроводу, герметизации сопряжения прижимного элемента и трубопровода, причем силовое прижатие прижимного элемента к трубопроводу осуществляется с помощью его нагрева, а затем охлаждения до определенной температуры. В устройстве, содержащем прижимной элемент, механизм поджатия его к трубопроводу и уплотняющую прокладку, прижимной элемент и силовой элемент поджатия выполнены в виде цилиндрической обечайки с диаметром, большим диаметра трубопровода, снабженной снаружи теплоизолирующим слоем, вводным патрубком, а с внутренней стороны и боковых продольных торцов уплотнительной прокладкой.

Недостатком известного способа является невозможность правки вмятин и выпучин в теле трубы, обеспечения необходимого контакта между трубопроводом и муфтой.

Задача предлагаемого изобретения заключается в повышении эффективности ремонта дефектов трубопровода и снижении его трудоемкости. Технический результат достигается за счет того, что в способе ремонта дефектов трубопровода при помощи устройства для правки труб с прижимными элементами, расположенными по всему периметру трубы, включающий нагрев, силовое воздействие прижимных элементов на трубу с последующим охлаждением, согласно изобретения после установки на ремонтируемый участок устройства для правки труб производят размещение прижимных элементов его по поверхности трубы, совмещая их с выпучинами и вмятинами, последние приваривают к прижимным элементам в виде наконечников и производят локальный нагрев дефектов до температуры, обеспечивающей остаточную деформацию, с одновременным вытягиванием вмятин и вдавливанием выпучин до обеспечения нормируемой величины волнистости и коробоватости поверхности трубы, после охлаждения нагретого участка отрезают приваренные наконечники, а места приварки к трубе подвергают зачистке. На местах ослаблений и уточнений в теле трубопровода и сварных швах проводят зачистку дефектов, продольного и кругового сварных швов до полного устранения валиков на поверхности, куда накладывают муфту при помощи устройства для правки труб, прижимают ее к трубопроводу с усилием, обеспечивающим необходимый контакт в местах приварки к поверхности трубопровода и полумуфт между собой, с последующей сваркой, причем размеры и количество накладываемых муфт выбирают из условия обеспечения в ремонтируемом участке прочности не меньшей, чем на бездефектных участках трубопровода. Также накладывают муфту со сквозными отверстиями с последующей приваркой муфты через отверстия к трубопроводу, заваркой отверстий с зачисткой и сваркой муфты к дефектному участку. Устройство для правки труб последовательно, начиная с одного конца дефектного участка, прижимают муфту к трубе до полного контакта с одновременной приваркой через отверстия муфту к трубе и заваркой отверстий муфт.

В качестве устройства для правки труб используют центратор, снабженный сменными, плавающими по наружной поверхности трубы прижимными элементами в виде лап, пластин и кожухов для вдавливания выпучин и наконечников для вытягивания вмятин, причем количество одновременно используемых центраторов зависит от размеров дефектов.

Центратор - устройство для правки и центровки труб (пат. N 2080952) состоит из каркаса, внутри которого установлены прижимные элементы с возможностью перемещения относительно поверхности трубы с помощью привода. Каркас представляет собой трехзвенник, секции которого соединены между собой шарнирами. Каждая секция - дуга охватывает часть поверхности под центральным углом 120o и при замыкании образует жесткий силовой треугольник. На каждой секции установлены прижимные элементы, которые состоят из прижимов (в виде лап, пластин, кожухов и наконечников) и винта с выходом под рукоятку или редуктор.

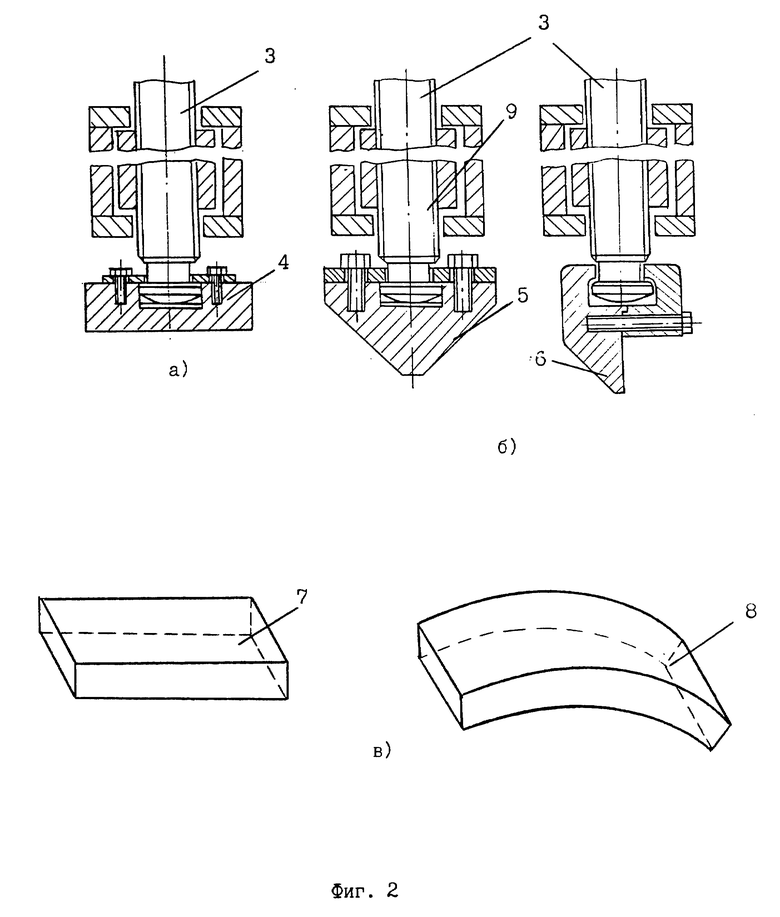

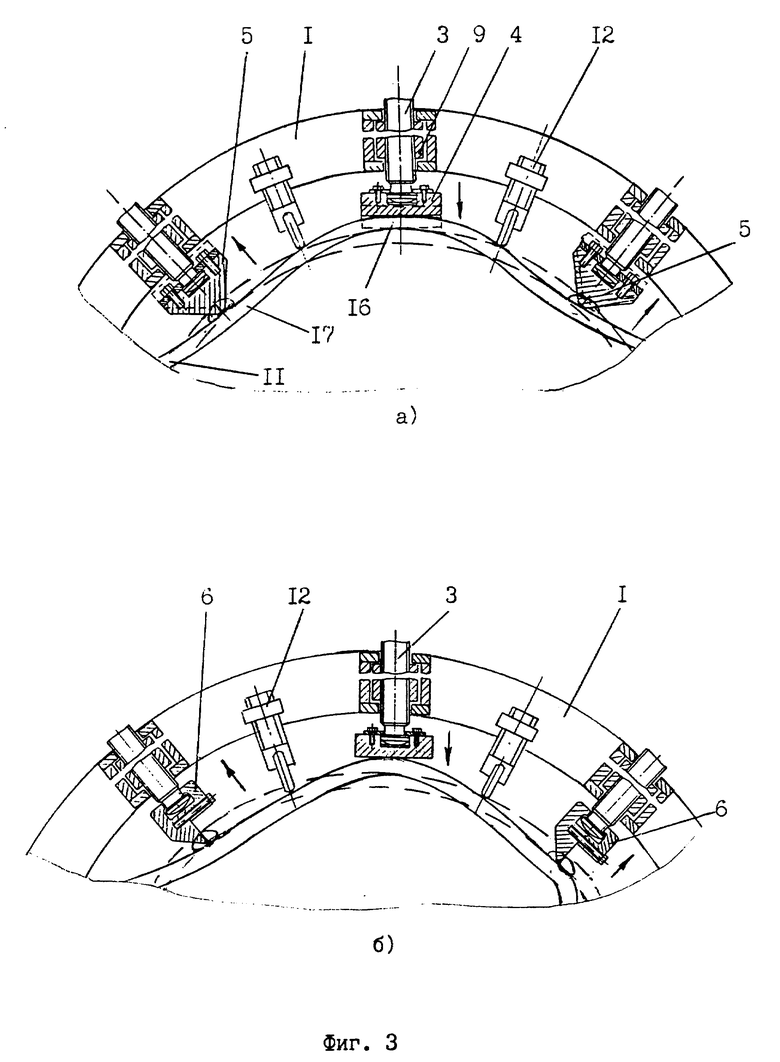

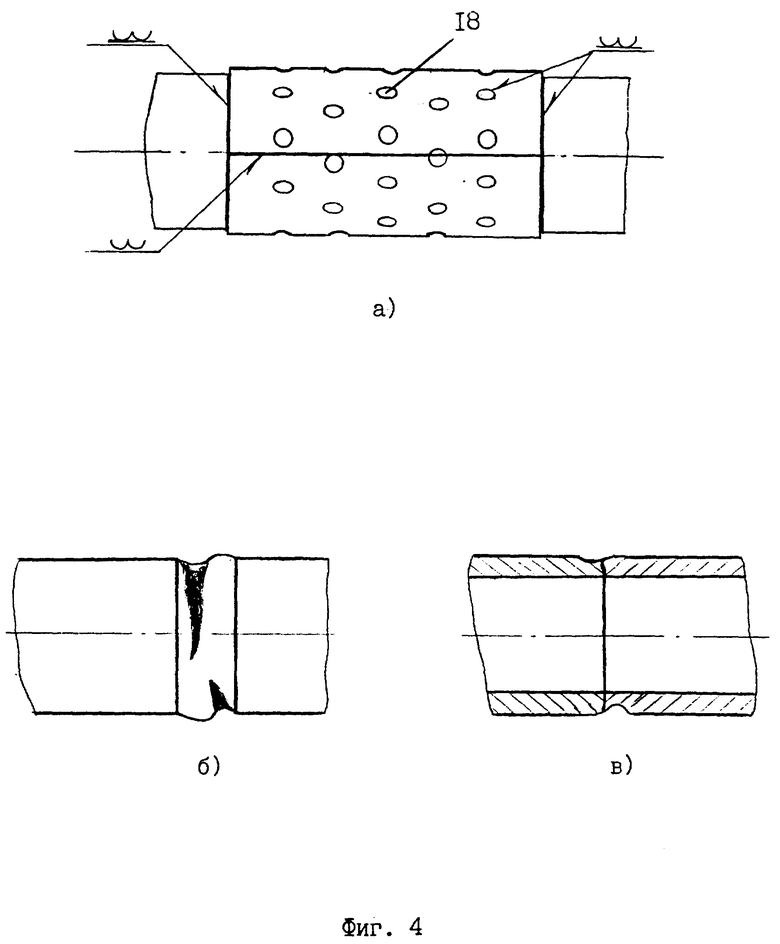

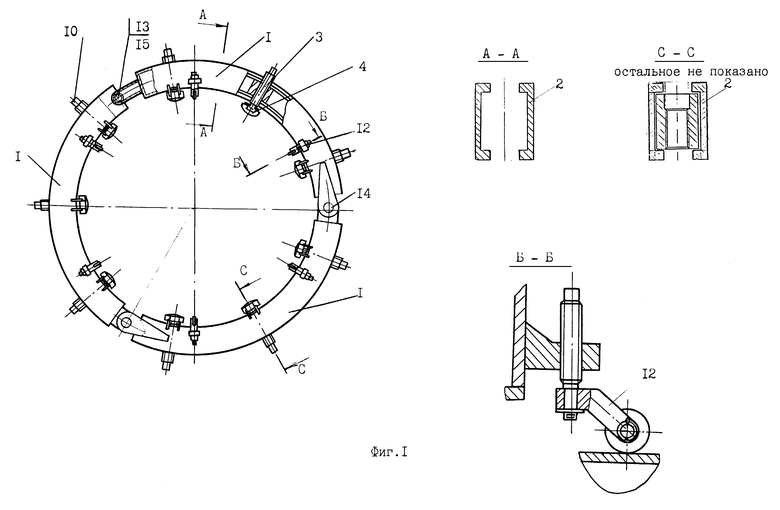

На фиг. 1 показано устройство правки и центровки труб; на фиг. 2 - прижимные элементы: а) лапа; б) наконечники; в) пластина, кожух; на фиг. 3 - устройство в работе: а) правка двух дефектов; б) правка волнистой поверхности; на фиг. 4 - а) наложение муфты со сквозными отверстиями; б) разъеденный сварной шов; в) трубопровод подготовлен к наложению муфты.

Устройство для правки трубы (центратор) выполнено в виде трех секций 1 (фиг. 1), шарнирно соединенных между собой. Каждая секция 1 выполнена с двумя щеками 2, между которых установлены прижимные элементы 3 (фиг. 2) со сменными лапами 4, наконечниками 5, 6, пластинами и кожухами 7, 8, имеющие пару винт-гайку 9 с выходом 10 под привод, соединенные так, что обеспечивается их перемещение в радиальном направлении без кручения. Для перемещения центратора по трубе 11 секции 1 имеют ролики-опоры 12. После установки на трубу без разрезания последней, концы центратора соединяют при помощи оси 13, шайбы 14 и шплинта 15, а при установке через разрезанный конец трубы устройство одевают на трубу в собранном виде с торца.

Способ осуществляют следующим образом. Если ремонтируемая труба не опорожнена, не промыта и не пропарена, то снижают ее рабочее давление до обеспечения минимально возможного потока продукта (≈ 1,0 МПа). Если труба опорожнена, но не промыта, то ее заполняют для проведения ремонта с последующим гидроиспытанием. После подготовки места ремонта на дефектный участок трубопровода устанавливают центратор и смыкают его торцы при помощи оси 12, шайбы 4 и шплинта 13. Прижимные элементы 3 размещают по всему периметру трубы 11, совмещая и устанавливая лапы 4 к выпучинам 16, наконечники 5, 6 к вмятинам 17, пластины 7 и кожухи 8 к коробоватой поверхности. Приваривают наконечники 5, 6 к вмятинам 17 и все выходы винтов 10 соединяют с приводами. Затем дефектные участки трубы нагревают до температуры, обеспечивающей остаточную деформацию в зависимости от характеристики металла трубы, используя газовые горелки для нагрева, и одновременно вытягивают вмятины, вдавливают дефектные выпучины до обеспечения нормируемой величины волнистости и коробоватости поверхности дефекта, равной одному проценту наружного диаметра трубопровода. Охлаждают нагретый металл трубопровода в естественных условиях, снимают приводы, освобождают наконечники и перемешивают по роликам центратор дальше по трубе. Затем срезают приваренные наконечники, а места приварки зачищают. При наличии утонений, задиров, коррозионных разрушений и т. д. производят зачистку сварных швов трубопровода, на места ослаблений накладывают муфты, на которые устанавливают центратор и осуществляют прижатие муфты к поверхности дефектного участка трубопровода с последующей ее сваркой. Для усиления муфты с трубопроводом при необходимости ее делают со сквозными отверстиями 18 по поверхности (фиг. 4), которые приваривают к трубе с последующей полной заваркой отверстий и зачисткой и сваркой муфты к дефектному участку. При этом не останется зазора между трубой и муфтой и отпадает необходимость закачивать герметик или любой другой жидкий, застывающий или сыпучий продукт между муфтой и трубой. Дефектный участок плотно охвачен муфтой с плотным прилеганием сваркой и предотвращает образование дефектов в дальнейшей эксплуатации.

Изобретение может найти применение при ремонте дефектов технологических, подводящих и магистральных трубопроводов.

Применение предлагаемого способа позволяет упростить процесс восстановления и повысить надежность ремонта дефектов трубопроводов, снизить его трудоемкость, экономить продукты и материалы, уменьшить влияние ремонтных работ на окружающую среду за счет быстрой и плотной накладки муфт на дефектные участки трубопровода, используя центратор, снабженный сменными прижимными элементами, обеспечивающими эффективное устранение дефектов путем вытягивания вмятин и вдавливания выпучин при локальном нагреве дефектных участков труб. Способ прост в технологическом оформлении и удобен в обслуживании, что значительно снижает его трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1996 |

|

RU2109200C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ | 2001 |

|

RU2196930C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ | 1999 |

|

RU2159890C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПОЛОСТИ ТРУБОПРОВОДА ПРИ ПОМОЩИ ГЛИНЯНОГО ТАМПОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176354C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ ПОД ВОДОЙ | 2008 |

|

RU2381410C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА ПОДВОДНОМ ТРУБОПРОВОДЕ | 2004 |

|

RU2269057C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ И ЦЕНТРОВКИ ТРУБ | 1995 |

|

RU2080952C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2007 |

|

RU2339860C1 |

| ЗАТВОР БАЙОНЕТНЫЙ | 2013 |

|

RU2546142C2 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 1998 |

|

RU2150683C1 |

Используют при ремонте трубопроводов. На наружной поверхности трубопровода размещают прижимные элементы, их наконечники располагают на вмятинах или выпучинах стенки трубопровода. Наконечники на вмятинах приваривают к трубопроводу. Дефектные участки трубопровода нагревают до заданной температуры, прижимными элементами воздействуют на дефектные участки и восстанавливают форму трубопровода. После охлаждения стенки последнего сварные швы срезают, освобождая наконечники. Устраняют дефекты стенки трубопровода с использованием разъемных муфт. Даны примеры устранения дефектов. Повышает надежность трубопровода. 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 92003465 A1, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ И ЦЕНТРОВКИ ТРУБ | 1995 |

|

RU2080952C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ сушки медного купороса | 1984 |

|

SU1262226A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Труборасширитель | 1985 |

|

SU1319966A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Даты

1999-07-20—Публикация

1997-06-25—Подача