Область техники, к которой относится изобретение.

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано при изготовлении сосудов высокого давления и в трубопроводном транспорте.

Уровень техники

Известен технологический процесс изготовления камер запуска и приема, включающий изготовление концевых затворов, приварку их к корпусам камер, соединение сваркой 2-х камер вместе сваркой с последующим гидроиспытанием блока. (Технологический процесс на сборку камер приема и запуска). Общая сборка №0262.1201.00030. ОАО "Салаватнефтемаш" 1986 г.).

Однако данный способ годен только при производстве блочных малогабаритных (по длине) камер, а при производстве и поставке потребителю концевых затворов в качестве самостоятельных изделий этот способ неприемлем, поскольку использовать готовые камеры в качестве технологической оснастки для гидроиспытаний нецелесообразно и неэкономично.

Наиболее близок к заявляемому способ изготовления концевых затворов (патент RU №2039904 с приоритетом от 22.03.94 г.), сущность которого заключается в том, что изготавливают концевую обечайку, к ней приваривают фланец, проводят его чистовую обработку, затем полностью собирают затвор и концевой обечайкой приваривают его к многоразовой технологической обечайке (фиг.2 в описании к патенту №2039904 - это многоразовая технологическая обечайка, а не стенд гидроиспытаний; в описании изобретения указано, что затвор приваривают к стенду гидроиспытаний, но это технически невыполнимо, так как на стенде нет присоединительных поверхностей такого размера - стенд состоит из насоса, шлангов и штуцеров для подачи жидкости или газа и приборов контроля давления). Многоразовая технологическаяобечайка подсоединяется через штуцера к стенду для гидроиспытаний.

После гидроиспытаний затвор отрезается по телу многоразовой технологической обечайки и производится механическая обработка торца его концевой обечайки под монтажный стык.

Данный способ крайне нетехнологичен, т.к. весьма затруднительно приварить без дополнительных приспособлений и грузоподъемных механизмов полностью собранный затвор к многоразовой технологической обечайке, поскольку происходит смещение плоскости торца концевой обечайки относительно горизонтальной оси технологической обечайки и потому необходим контргруз для придания устойчивости всему блоку при сборке или же технологическая обечайка должна быть таких размеров, чтобы своим весом уравновешивать вес затвора (от 100 до 4145 кг в зависимости от диаметра затвора).

В процессе эксплуатации данного способа неоднократно происходило опрокидывание сборки, и приходилось проводить дополнительные работы для придания блоку устойчивости.

Сущность изобретения

Задачей предлагаемого изобретения является разработка способа изготовления затвора более технологичного по сравнению с прототипом.

В результате решения данной задачи появляется возможность получения технических результатов, состоящих в том, что описываемый способ обеспечивает техническую безопасность проводимых работ, уменьшает трудоемкость сборки, снижает расход сварочных материалов.

Указанная совокупность технических результатов достигается за счет того, что в предлагаемом первом варианте производят сборку блока, состоящего из концевой обечайки, длина которой равна не менее суммы длин концевых обечаек двух концевых затворов, двух фланцев, которые приваривают на оба торца указанной обечайки и сборочных деталей. Уплотнительные поверхности фланцев подвергают чистовой механической обработке. На фланцы поочередно устанавливают сборочные детали. Точно по центру цилиндрической поверхности концевой обечайки врезаются технологические штуцеры для подачи и отвода воды при гидроиспытаниях.

Блок затворов через технологические штуцеры подсоединяется к стенду гидроиспытаний. После проведения гидроиспытаний и снятия давления концевая обечайка разрезается пополам по линии установки технологических штуцеров, разделяя затворы и удаляя технологические штуцеры и формируя два изделия с самостоятельными концевыми обечайками.

Во втором варианте указанная совокупность технических результатов достигается тем, что собирают блок, состоящий из двух концевых обечаек, двух фланцев и сборочных деталей. Каждый из фланцев приваривают к одному из торцов соответствующей концевой обечайки, затем уплотнительные поверхности фланцев подвергают чистовой механической обработке. Вторые торцы концевых обечаек сваривают между собой, образуя единую концевую обечайку. На фланцы поочередно устанавливают сборочные детали. По сварному шву блока, соединяющему концевые обечайки, врезают технологические штуцеры, посредством которых блок присоединяют к стенду гидроиспытаний. После проведения гидроиспытаний и снятия давления сварную концевую обечайку разрезают по сварному шву с разделением блока на два концевых затвора и удалением технологических штуцеров.

Данный способ позволяет исключить из процесса многоразовую технологическую обечайку и все операции, связанные с ней, снизить расход материалов и общую себестоимость сборки, а главное, улучшить состояние техники безопасности при проведении вышеперечисленных работ.

Перечень фигур и графических изображений.

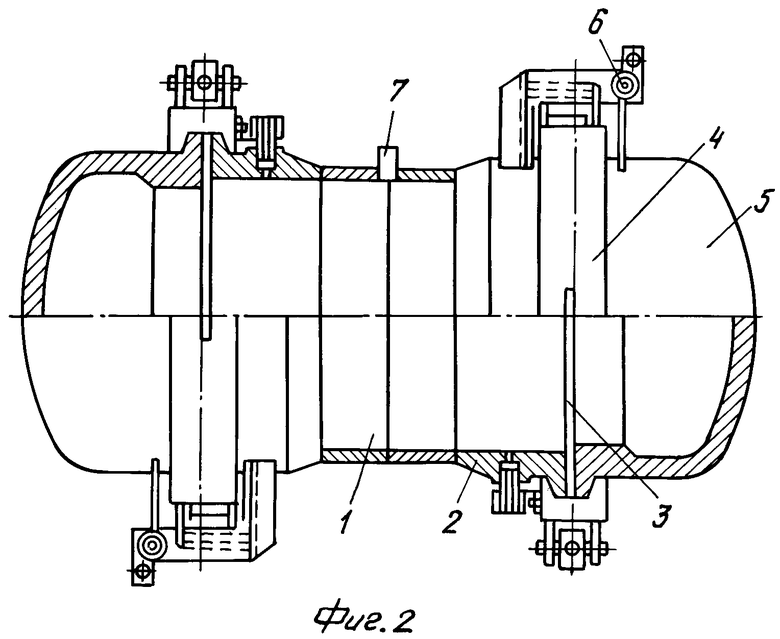

На фиг.1 представлена схема сборки концевых затворов по первому варианту.

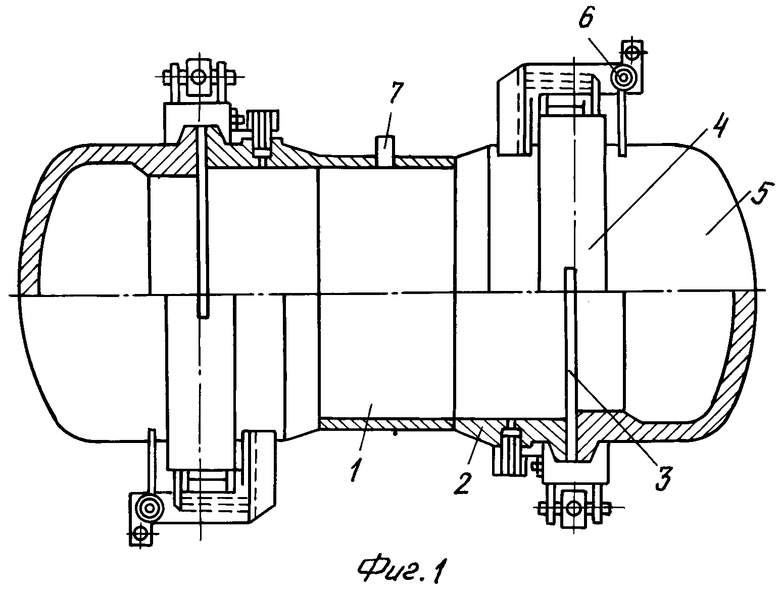

На фиг.2 представлена схема сборки концевых затворов по второму варианту.

Первый вариант

Предлагаемый способ изготовления концевых затворов заключается в следующем.

Изготавливают концевую обечайку 1 длиной не менее суммы длин концевых обечаек 2-х затворов.

К торцам обечайки приваривают фланцы 2 и производят чистовую механическую обработку уплотнительных поверхностей 3 фланцев.

Поочередно, не нарушая равновесия сборки, устанавливают на фланцы 2 хомуты 4, крышки 5, приваривают поворотные устройства 6.

Точно по центру горизонтальной поверхности обечайки 1 врезают технологические штуцеры 7 для подачи и отвода воды при гидроиспытаниях.

Через технологические штуцеры 7 весь блок соединяется со стендом гидроиспытаний, и проводятся гидроиспытания.

После проведения гидроиспытаний и снятия давления разрезают концевую обечайку 1 по линии установки технологических штуцеров 7, удаляя последние, разъединяют затворы, и производят механическую обработку торцов концевых обечаек под монтажный стык.

Второй вариант

Этот способ может быть применен при изготовлении концевых затворов с Ду>600 мм, поскольку при чистовой обработке фланцев на единой концевой обечайке при таких габаритах возникает биение и невозможно получить чистоту уплотнительной поверхности, требуемую чертежом.

Изготавливают две концевые обечайки 1.

К одному из торцов концевых обечаек 1 приваривают по фланцу 2 и производят чистовую механическую обработку уплотнительных поверхностей 3 фланцев.

Вторыми торцами концевые обечайки 1 приваривают одна к другой, формируя единую концевую обечайку.

На фланцы 2 поочередно, чтобы не нарушить устойчивость блока при сборке, устанавливают хомуты 4, крышки 5, приваривают поворотные устройства 6.

Точно по центру сварного шва, соединяющего концевые обечайки 1, врезают технологические штуцеры 7 для подачи и отвода воды при гидроиспытаниях.

Через технологические штуцеры 7 весь блок соединяется со стендом гидроиспытаний, и проводятся гидроиспытания.

После проведения гидроиспытаний и снятия давления разрезают сварную концевую обечайку по центральному сварному шву по линии установки технологических штуцеров, разъединяя затворы и удаляя технологические штуцеры, и производят механическую обработку торцов обечаек под монтажный стык.

Технико-экономические показатели

Использование предлагаемого технического решения позволит улучшить состояние техники безопасности при производстве сборочных работ, уменьшит трудоемкость, повысит коэффициент использования материалов, сделает процесс сборки более технологичным.

На предприятии проведены опытные сборочные работы по предлагаемому способу, получены положительные результаты, и способ готовится к внедрению в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ КАМЕР ПРИЕМА И ЗАПУСКА ПОТОЧНЫХ УСТРОЙСТВ В ТРУБОПРОВОДЫ | 1994 |

|

RU2039904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

| ШАРОВОЙ КРАН-КОНДЕНСАТОСБОРЩИК | 2006 |

|

RU2327073C1 |

| СПОСОБ СБОРКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2284889C1 |

| Способ изготовления сварных обсадных двухстенных труб из секций и технологическая линия для его осуществления | 1984 |

|

SU1214258A1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ПРИ СТРОИТЕЛЬСТВЕ ТРУБОПРОВОДА | 2013 |

|

RU2522739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СЕКТОРОВ С ПЛЕЧИКАМИ К БАРАБАНУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН (ВАРИАНТЫ) | 1999 |

|

RU2161559C2 |

| Способ поточного производства многослойных труб | 1977 |

|

SU1269903A1 |

| Способ изготовления сварной тонкостенной конической детали, состоящей из обечайки и привариваемых к ней по кольцевым стыкам корпусных деталей | 2020 |

|

RU2748843C1 |

Изобретения относятся к нефтеперерабатывающей и нефтехимической промышленности и могут быть использованы при изготовлении сосудов высокого давления и в трубопроводном транспорте. При изготовлении концевых затворов по первому варианту собирают блок, состоящий из обечайки длиной не менее суммы длин обечаек двух концевых затворов, двух фланцев и сборочных деталей. Фланцы приваривают на оба торца обечайки, а их уплотнительные поверхности подвергают чистовой механической обработке. На фланцы поочередно устанавливают сборочные детали. Посредством технологических штуцеров блок присоединяют к стенду гидроиспытаний. После гидроиспытаний и снятия давления концевую обечайку разрезают с разделением блока на два концевых затвора. В соответствии со вторым вариантом способа собирают блок, состоящий из двух концевых обечаек, двух фланцев и сборочных деталей. Каждый фланец приваривают к одному из торцов соответствующей концевой обечайки. После чистовой механической обработки уплотнительных поверхностей фланцев концевые обечайки вторыми торцами сваривают между собой с образованием единой обечайки. После гидроиспытаний и снятия давления сварную обечайку разрезают с разделением блока на два концевых затвора. В результате обеспечивается повышение безопасности проводимых работ, а также снижение трудоемкости и расхода сварочных материалов. 2 н. и 3 з.п. ф-лы, 2 ил.

| СПОСОБ СБОРКИ КАМЕР ПРИЕМА И ЗАПУСКА ПОТОЧНЫХ УСТРОЙСТВ В ТРУБОПРОВОДЫ | 1994 |

|

RU2039904C1 |

| Концевой затвор сосудов, работающих под давлением | 1953 |

|

SU100084A1 |

| DE 4143034 А1, 01.07.1993 | |||

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ВИБРАЦИЙ КОРПУСНОЙ ПЛАСТИНЫ И УСТАНОВЛЕННОГО НА НЕЙ ВИБРОАКТИВНОГО МЕХАНИЗМА | 1991 |

|

RU2010130C1 |

Авторы

Даты

2006-07-27—Публикация

2004-05-17—Подача