Изобретение относится к приборостроению и может быть использовано в системах регистрации информации.

В термических чернильно-струйных принтерах электропитание печатающей головки осуществляют, подавая однополярные импульсы напряжения на нагревательные резисторы головки, выбранные в каждом цикле печати группами в соответствии с содержанием входной информации, схемой соединения резисторов в головке и принятым алгоритмом последовательности их включения.

Известен способ электропитания термической чернильно-струйной печатающей головки [1] заключающийся в том, что в каждом цикле печати на потенциальный контакт каждого из выбранных в данном цикле резисторов головки подают однополярный импульс напряжения относительно общей шины, к которой подключены другие контакты резисторов. Амплитуду и длительность импульса устанавливают такими, чтобы обеспечить нагрев резистора, достаточный для перевода расположенной над ним области чернил в газообразное состояние. В результате резкого возрастания давления в чернильной камере, соответствующей данному резистору, микроскопическая капля чернил с большой скоростью выталкивается из сопряженного с этой камерой сопла крышки головки.

Недостатком известного способа является то, что он способствует активному протеканию электрохимических процессов в зоне контакта чернил с резистором, приводящих к постоянному разрушению резистора и преждевременному выходу головки из строя. Это происходит следующим образом.

Поскольку чернила являются сильным электролитом, при подаче на резистор электрического импульса в системе резистор-чернила происходит процесс электролиза. В зоне положительного контакта резистора происходит окисление конструктивных материалов резисторов и металлической шины в результате из взаимодействия с отрицательными ионами с выделением кислорода. В зоне отрицательного контакта происходит восстановление окислов положительными ионами водорода с его выделением, а также наводороживание таких материалов, как никель и другие.

Электрохимические процессы усиливаются при понижении и повышении водородного показателя рН относительно нейтральной среды (рН=7), а также при наличии концентрационной и химической поляризации.

В результате этих процессов происходит деградация резисторов, металлических шин и прекращение нормального функционирования головки.

Для повышения надежности головки используют различные конструктивно-технологические решения: защиту резисторов и металлических шин диэлектрическими покрытиями (при этом электролиз отсутствует); резистивные пленки, стойкие к электрохимическим процессам (например, проводящие окислы металлов); специальные чернила с малой степенью диссоциации и др.

Эти решения существенно усложняют технологию и увеличивают затраты на производство головок, однако не являются достаточно эффективными. Например, защитные диэлектрические покрытия в результате многократных термоциклов при нагреве и охлаждении резистора растрескиваются, чернила вступают в непосредственный контакт с резистором и начинается процесс электролиза. Другие решения лишь снижают в определенной степени скорость электрохимических процессов.

Целью изобретения является повышение надежности головки и снижение требований к физико-химическим свойствам чернил и конструктивно-технологическим характеристикам головки.

Цель достигается тем, что в известном способе электропитания головки, при котором в каждом цикле печати на потенциальный контакт каждого из выбранных резисторов головки подают электрический сигнал относительно общей шины, к которой подключен другой контакт резистора, полярность сигнала изменяют в течение каждого цикла печати не менее одного раза и/или в каждом последующем цикле по отношению к предыдущему.

При таком способе электропитания головки концентрационная и химическая поляризация чернил возле анодной и катодной областей резисторов может быть сведена к минимуму и соответственно процесс электролиза будет практически отсутствовать.

Наибольшего эффекта достигают в том случае, если электрические заряды, переносимые в электролите (чернилах) в положительной и последующей отрицательной фазах сигнала (или наоборот), одинаковы (взаимно компенсируются). Это условие достигают установкой соответствующих амплитуд и длительностей сигнала в положительной и отрицательной фазах.

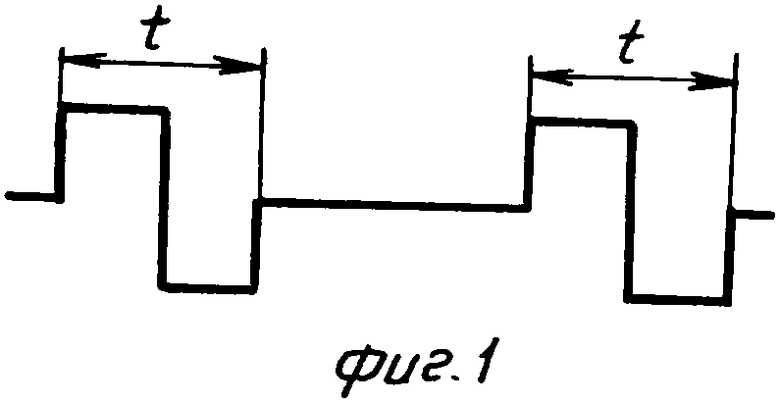

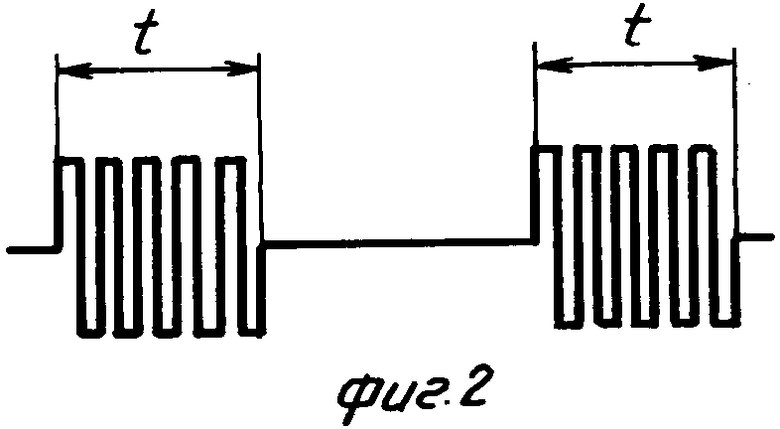

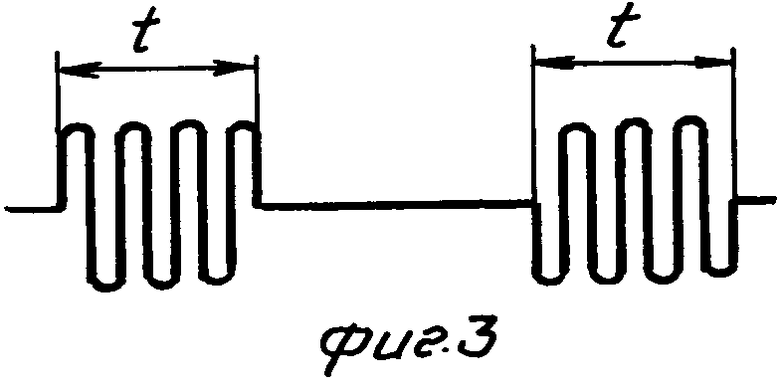

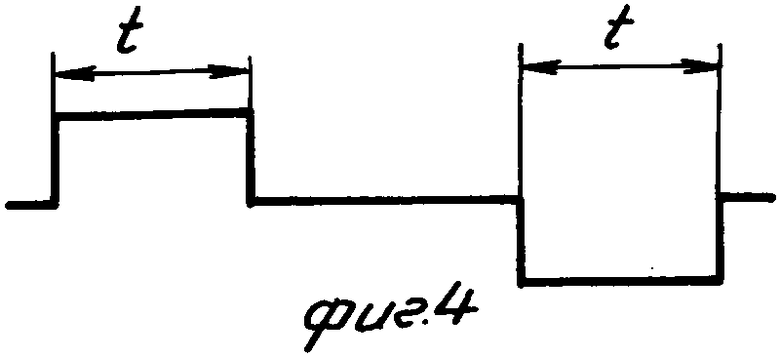

На фиг. 1-4 представлены возможные варианты формы напряжений сигналов на резисторах головки. На каждой из фигур показаны сигналы для двух циклов печати. Равенство зарядов в положительной и отрицательной фазах сигнала во всех представленных случаях обеспечивается наиболее простым способом равенством амплитуд и длительностей сигнала в положительной и последующей отрицательной фазах.

Наиболее простой в реализации вариант сигнала показан на фиг. 1, где полярность сигнала изменяют в каждом цикле (t) печати один раз. На фиг. 2 и 3 изображены варианты многократного изменения полярности в каждом цикле. Эти варианты более предпочтительны с точки зрения достигаемого эффекта, однако они предъявляют более высокие требования к частотным характеристикам конструкции системы электропитания головки. Варианты, изображенные на фиг. 3 и 4, соответствуют случаю, когда полярность сигнала изменяют в каждом последующем цикле, по отношению к предыдущему. Они обеспечивают получение эффекта компенсации зарядов, однако случайный характер выбора резистора в каждом цикле печати требует запоминания фазы сигнала в предыдущем цикле на каждом резисторе. Это существенно усложняет реализацию способа, так как требуется специальный контроллер для управления фазой сигналов на каждом из резисторов. Возможны и другие варианты формы сигналов, например, отличающиеся по амплитуде и длительности в различных фазах. Однако их реализация более сложна.

Таким образом, наиболее простым и дешевым вариантом реализации предлагаемого способа является подача на каждый из резисторов импульсов напряжения, соответствующих изображенным на фиг. 1.

П р и м е р. Проводили сравнительные испытания двух партий одинаковых головок. Одна партия испытывалась при электропитании по известному способу с подачей однополярных импульсов, другая с подачей разнополярных импульсов, соответствующих изображенным на фиг. 1.

Результаты испытаний оценивали по количеству циклов печати каждым из резисторов до их выхода из строя в результате электролиза. В результате испытаний установлено, что при использовании предлагаемого способа печати количество циклов, выдерживаемых каждым резистором, возрастает на 1,5-2 порядка.

Использование предлагаемого способа электропитания головок позволить обеспечить ресурс головок, соответствующий ресурсу печатающих устройств, в то время как при известном способе использованные головки приходится многократно заменять в процессе срока службы устройства. Кроме того, упрощаются элементы конструкции и технологии изготовления головок, связанных с защитой от электролиза, а также удешевления чернил за счет снижения требований к их физико-химическим свойствам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051042C1 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051043C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ В СТРУЙНОМ ПРИНТЕРЕ ДЛЯ ПЕЧАТИ ЧЕРНИЛАМИ НА ВОДНОЙ ОСНОВЕ | 2014 |

|

RU2630286C2 |

| КОНТЕЙНЕР ДЛЯ ЖИДКОСТИ И СИСТЕМА ПОДАЧИ ЖИДКОСТИ | 2004 |

|

RU2294286C2 |

| ЧЕРНИЛЬНЫЙ КАРТРИДЖ И ПРИНТЕР С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2237271C2 |

| СПОСОБ ПОДАЧИ КОМАНД УПРАВЛЕНИЯ СТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКОЙ | 2016 |

|

RU2692036C1 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2000 |

|

RU2219062C2 |

| Чернильное струйное печатающее устройство с пневматическим дефлектором | 1983 |

|

SU1147928A1 |

| ЧЕРНИЛЬНЫЙ КАРТРИДЖ И ПРИНТЕР, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ЭТОТ КАРТРИДЖ | 1999 |

|

RU2234420C2 |

| СПОСОБ РАБОТЫ УСТРОЙСТВА ДЛЯ ОСАЖДЕНИЯ КАПЕЛЬ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ КАПЕЛЬ | 1997 |

|

RU2184038C2 |

Использование: приборостроение и может применяться в системах регистрации информации. Сущность изобретения: с целью повышения надежности головки, снижения требований к физико химическим свойствам чернил и конструктивно - технологическим характеристикам головки, подают электрический сигнал на потенциальный контакт каждого из выбранных резисторов относительно общей шины, полярность которого изменяют в течение каждого цикла печати не менее одного раза и/или в каждом последующем цикле по отношению к предыдущему. Это решение позволяет резко снизить скорость электрохимических процессов, протекающих в чернильной камере на границе раздела чернила (электролит) резистор. 4 ил.

СПОСОБ ЭЛЕКТРОПИТАНИЯ ТЕРМИЧЕСКОЙ ЧЕРНИЛЬНО-СТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКИ, заключающийся в том, что в каждом цикле печати на потенциальный контакт каждого из выбранных резисторов головки подают электрический сигнал относительно общей шины, к которой подключен другой контакт резистора, отличающийся тем, что полярность сигнала изменяют в течение каждого цикла печати не менее одного раза и/или в каждом последующем цикле по отношению к предыдущему.

| Патент США N 4812859, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1992-03-20—Подача