Изобретение относится к устройствам вывода информации на бумажный носитель.

Известна термоструйная печатающая головка с тонкопленочными резисторами, диэлектрическим покрытием резисторов полимерным материалом, формирующим сопельные и чернильную камеры, пластину с соплами (Ronald A.Askeland, Winthrop D. Childers, and William R. Sperry. The Second Generation Thermal Inkjet Structure. Hewlett-Packard Journal. August 1988, p. 28-31).

Такой конструктивный вариант головки позволяет получить разрешение до 300 точек на дюйм с высоким качеством печати, но является трудоемким в изготовлении платы с резисторами, а именно необходимо ввести в технологию целый ряд операций, связанных с нанесением и обработкой полимерного материала с толщиной 25-50 мкм в зависимости от конструкции термоструйной печатающей головки. При этом пластина с соплами не имеет дополнительного рельефа, кроме сопельных отверстий. Повышение частоты достигается за счет применения подложки с высокой теплопроводностью, например кремния.

В предложенной конструкции головки исключается толстое полимерное покрытие на резистивной плате и связанные с ним технологические операции, а сопельные и чернильная камеры формируются методом гальванопластики в пластине с соплами без увеличения ее трудоемкости в сравнении с аналогом. Рельеф, созданный на периферии пластины с соплами, позволяет повысить качество приклейки за счет увеличения толщины клеющей пленки.

Наиболее близкой по своей конструкции является термоструйная печатающая головка, в которой имеются тонкопленочные резисторы с диэлектрическим покрытием, рельефная пластина с соплами. Пластина с соплами имеет рельеф на внутренней и внешней поверхности (Ronald A. Askeland, Winthrop D. Childers, and William R. Sperry. The Second Generation Thermal Inkjet. Structure. Hewlett Packard Journal, August 1988, p. 28-31).

Основным недостатком данного конструктива головки является низкая разрешающая способность (не более 180 точек на дюйм) из-за несовершенства конструкции сопельных и чернильной камер, выполненных на рельефной пластине с соплами. Для изготовления пластины с соплами требуется матрица из металла с высотой рельефа до 50 мкм, что и определяет высокую трудоемкость изготовления.

Целью изобретения является устранение указанных недостатков, получение высокого разрешения и снижение трудоемкости изготовления, повышение рабочей частоты и повышение качества присоединения пластины с соплами к резистивной плате.

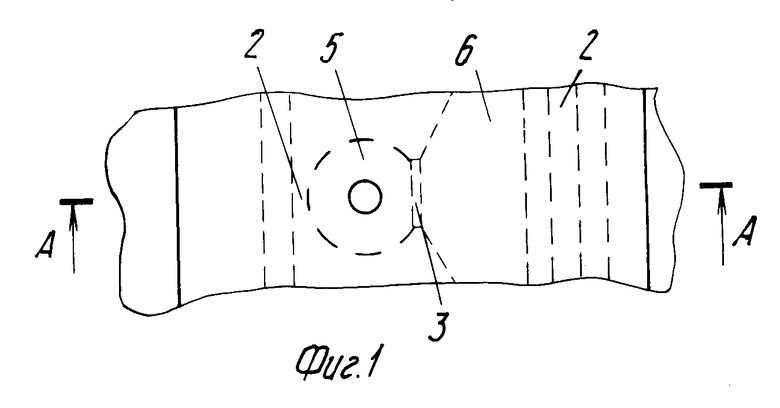

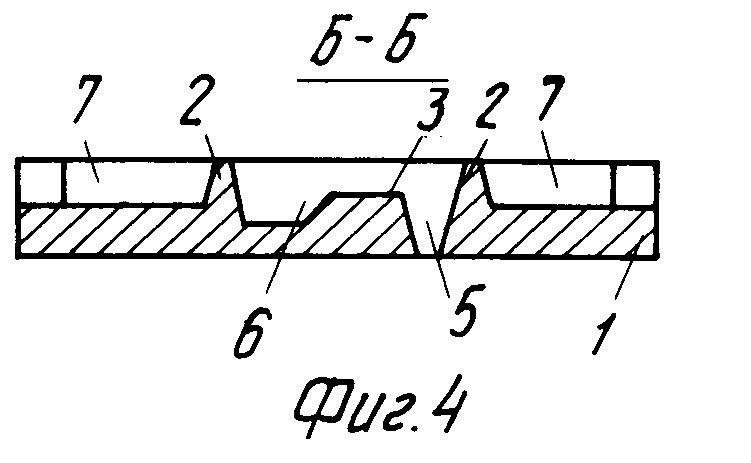

На фиг. 1 показан участок матрицы с резисторами и камерообразующей пластиной с соплами; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 пластина с соплами с внутренней поверхности; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 разрез С-С на фиг. 3.

Головка содержит пластину с соплами 1, на которой имеются замкнутая тонкостенная перегородка 2, перегородка 3 между сопельными и чернильной камерами, канал 4 подачи чернил в сопельную камеру 5, чернильную камеру 6, камеру для клея 7, резистивный слой 8, защитное покрытие 9, проводящие шины 10, диэлектрическую подложку 11, канал 12 подачи чернил из резервуара с чернилами в чернильную камеру, ребра жесткости 13.

Как показано на фиг. 2-5, внутренняя поверхность пластины с соплами имеет замкнутую тонкостенную перегородку 2, которая формирует чернильную и сопельную камеры при приклейке пластины к плате с резисторами. Эта перегородка разделяет сопельные камеры 5 друг от друга, и каждая из них имеет канал в чернильную камеру 6. Камеры для клея 7 отделены друг от друга ребрами жесткости 13, которые могут быть изготовлены как продолжение тонкостенной перегородки 2 с такой же или меньшей высотой рельефа, могут иметь зазор с перегородкой 2. Кроме того, они могут быть замкнуты по периметру пластины дополнительными ребрами или быть открытыми, как показано на фиг. 3. Перегородка 2 ограничивает натекание клея к сопельным и чернильной камерам.

Предложенные конструкции пластины с соплами выбираются в зависимости от применяемого клея и способа приклейки.

Конфигурация ребер может быть иной в зависимости от размера пластины с соплами и количества сопел.

Термоструйная печатающая головка работает следующим образом.

К резистивной подложке 8 через подводящие шины 10 подается импульсное напряжение с амплитудой 18-22 В, с длительностью 2-7 мкс и частотой 1,3-1,8 кГц (т.е. стандартный режим питания термоструйных головок). В каждый из данных промежутков времени в сопельной камере 5 с чернилами выделяется тепловая энергия. Благодаря этому осуществляется вскипание чернил в камере. Процесс вскипания чернил сопровождается образованием пузырьков газа, которые выбрасываются вместе с красителем (чернилами) через сопло камеры 5. В промежутках (в паузах) между импульсами осуществляется подпитка красителем из чернильной камеры 6, соединенной каналом 12 подачи чернил с резервуаром чернил (не показан).

Объем капли генерируемых чернил, влияющий на разрешающую способность, зависит от размеров сопельной камерами 5 и отверстия в ней, от размеров перегородки 3 между сопельной и чернильной камеры, от качества приклейки пластины к резистивной плате. В предложенной конструкции размеры перегородки между сопельной и чернильной камерами 3 определяют длину и сечение соединяющего их канала 4. Размеры перегородки 3 задаются шаблоном. Управление размерами перегородки по трем координатам позволяет выбрать наиболее приемлемый вариант для обеспечения требуемых характеристик головки.

Получение рельефа в пластине с соплами позволяет повысить и частотные характеристики за счет снижения постоянной времени охлаждения чернил в сопельной камере после прохождения теплового импульса.

Отличительной чертой пластины является и то, что она имеет рельеф лишь с внутренней стороны и микрорельеф с внешней стороны, который может достигать не более пяти микрон и определяется толщиной диэлектрика и проводников матрицы, применяемых при гальванопластике. В прототипе рельеф формируется с двух сторон, а в аналоге он отсутствует.

Пластина с соплами изготавливается методом гальванопластики. На кремниевой подложке с удельным сопротивлением менее 0,003 Ом см наращивается окисный слой толщиной до 1 мкм.

В слое окисла вскрываются окна для формирования тонкостенной перегородки 2 и ребер жесткости 13. Подвод тока через подложку кремния позволяет сформировать участки любой конфигурации с равной высотой. Далее на подложку напыляется металл толщиной 0,5 мкм, например никель с подслоем адгезионного материала. Другим фотошаблоном делается фотолитография по металлу с таким расчетом, чтобы между первым рисунком и вторым были зазоры, сформированные окисью кремния, который выполняет роль диэлектрика. Ширина этого зазора определяет толщину ступеньки, которая получается при гальваническом росте пластины. Электролит выбирается таким, когда скорость роста вдоль пластины равна скорости роста перпендикулярно к пластине. За счет этих зазоров формируются чернильная камера 6, перегородка 3 между сопельными и чернильной камерами, камеры для клея 7, конфигурация сопельных камер 5.

Таким образом формируется матрица для изготовления пластин с соплами. После специальной обработки матрицы ее помещают в гальваническую ванну для наращивания слоя никеля необходимой толщины. Далее с матрицы снимается блок пластин, которые соединены перемычками. Данная технология позволяет получать пластины без перемычек, т.к. подвод тока идет через подложку.

Пластина с соплами, полученная по вышеприведенной технологии, имеет микрорельеф (до 1,5 мкм) со стороны наращивания на кремниевую пластину с окислом и металлом. Высота микрорельефа равна толщине окисла и металла. Высота рельефа с внутренней стороны пластины определяется конструкцией формируемых зазоров на диэлектрике.

Применение конструкции термоструйной печатающей головки с пластиной с соплами, рассмотренной выше, позволяет получить головки с разрешением 300 точек на дюйм при снижении затрат на ее изготовление с дозированием капли и повышением частотных характеристик. Улучшение основных характеристик головки позволяет выполнить резистивные подложки на материале типа ситалл вместо кремния, что, в свою очередь, снижает себестоимость.

Все это дает возможность повысить процент выхода годных изделий и сократить время освоения головок в массовом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051042C1 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2000 |

|

RU2219062C2 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1994 |

|

RU2060899C1 |

| Струйная печатающая головка | 1987 |

|

SU1532817A1 |

| СТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2002 |

|

RU2229388C2 |

| СПОСОБ ЭЛЕКТРОПИТАНИЯ ТЕРМИЧЕСКОЙ ЧЕРНИЛЬНО-СТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКИ | 1992 |

|

RU2039936C1 |

| КАРТРИДЖ ТЕРМОСТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКИ | 2002 |

|

RU2244630C2 |

| ЧЕРНИЛА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И ЧЕРНИЛЬНЫЙ КАРТРИДЖ, ИХ ИСПОЛЬЗУЮЩИЙ | 2006 |

|

RU2367575C1 |

| ЧЕРНИЛА ДЛЯ ТЕРМОГРАФИЧЕСКОГО СТРУЙНОГО ПРИНТЕРА И ЧЕРНИЛЬНЫЙ КАРТРИДЖ, В КОТОРОМ ИСПОЛЬЗУЮТСЯ ЭТИ ЧЕРНИЛА | 2006 |

|

RU2367576C1 |

| Термоструйная печатающая головка | 1988 |

|

SU1648797A1 |

Использование: термоструйная печатающая головка (ТСПГ) относится к устройствам вывода информации на бумажный носитель. Сущность изобретения: с целью снижения трудоемкости изготовления ТСПГ, повышения ее рабочей частоты, повышения качества присоединения пластины с соплами к резистивной плате и управления объемом чернильной капли, между чернильной и сопельными камерами выполнены перегородки, формирующие длину канала между ними. Конструкция позволяет изменять длину, ширину и высоту канала. Замкнутая тонкостенная перегородка и ребра жесткости формируют заданные размеры сопельной и чернильной камер и обеспечивают их герметичность по периметру. 1 з. п. ф-лы, 5 ил.

| Gary L.Siewell, William | |||

| R | |||

| Boucher, Pau 1 | |||

| L | |||

| Meclelland | |||

| The Think Jet Orifice Plate: Apart with Many Functions | |||

| Hewlett-Packard | |||

| Journal, 1985, май, p | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1995-12-27—Публикация

1991-11-01—Подача