Изобретение относится к области электротехники, металлургии и может быть использовано, например, при плавке и рафинировании алюминиевых сплавов.

Известно устройство для рафинирования металла от твердых неметаллических включений и газов, содержащее цилиндрическую емкость, крышку со сливным лотком, патрубок для подачи металла, устройство для удаления примесных частиц и электромагнитный вращатель [1]

Недостатком данного устройства является невысокая степень очистки от неметаллических включений и водорода.

Известен агрегат для обработки жидкого металла, содержащий резервуар с металлом, стойку, спорный кронштейн, укрепленный на стойке и расположенный над резервуаром. Опорный кронштейн перемещается вдоль стойки и вращается вокруг ее оси. На переднем конце кронштейна установлен вертикально вращающийся вал. Вал имеет продольный канал для пропускания рафинирующего газа, а на его нижнем конце установлен вращающийся диспергатор. В ванне металла размещены перегородки, предназначенные для предотвращения образования волн на поверхности расплава [2]

Однако в известном устройстве недостаточно эффективно осуществляется процесс рафинирования металла от газов и неметаллических включений, имеющих плотность ниже плотности расплава. Кроме того, устройство выполнено с механическими узлами, совершающими вращательное движение в среде расплавленных агрессивных металлов, что приводит к окислению металла. При этом предъявляются особые требования к материалам, из которых изготавливаются узлы устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для рафинирования металла, состоящее из рафинировочной емкости с электродами в торцах, выполненные из графита трубы для подачи и слива металла, электромагнитного вращателя [3]

Однако данное устройство имеет ряд существенных недостатков, таких, как недостаточно эффективное осуществление процесса рафинирования металла. Использование в качестве электромагнитного вращателя статора асинхронного двигателя усложняет конструкцию устройства, так как технологически трудно осуществить размещение статора на разогретой поверхности рафинировочной емкости и обеспечить эффективную работу статора при больших немагнитных зазорах, а также охлаждение статорных обмоток. В известном техническом решении магнитопровод не охватывает рафинировочную емкость устройства и на жидкий металл действует поле рассеяния индуктора.

В основу изобретения положена задача создать такое электромагнитное устройство для плавки и рафинирования металла, которое обеспечивает повышение эффективности процесса очистки жидкого металла за счет интенсивного удаления твердых и газообразных неметаллических включений.

Поставленная задача решена таким образом, что в электромагнитном устройстве, содержащем рафинировочную емкость с электродами в торцах, выполненные из графита трубы для подачи и слива металла, электромагнитный вращатель выполнен из двух катушек седлообразной формы, размещенных на цилиндрической поверхности емкости, которая дополнительно снабжена магнитопроводом, охватывающим рафинировочную емкость.

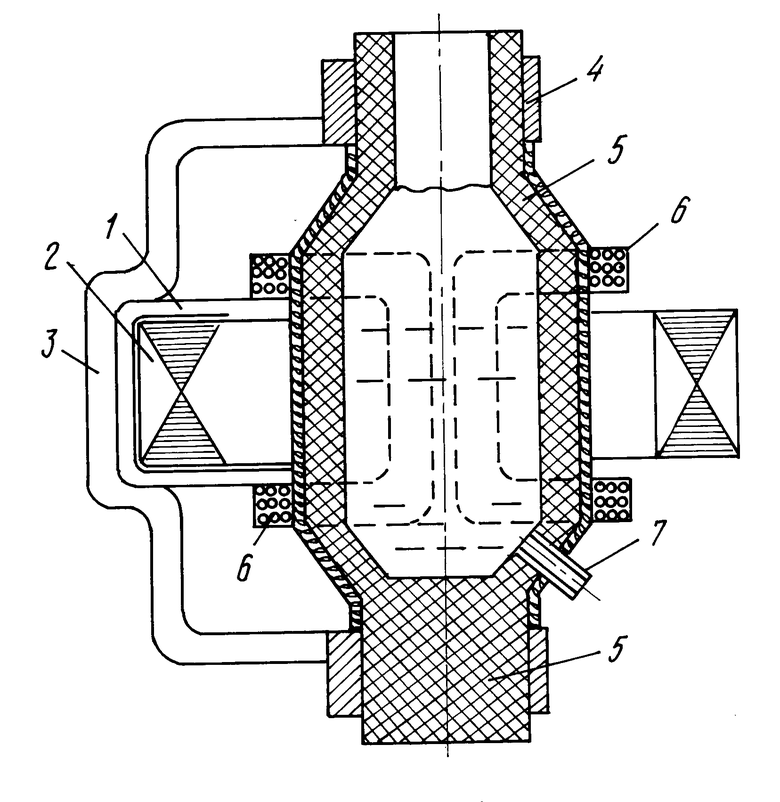

На чертеже показана принципиальна схема электромагнитного устройства. Оно состоит из индуктора 1 с магнитопроводом 2, шинопроводом 3, токоподводящих контактов 4, рафинировочной емкости 5, двух индукционных катушек 6, сливного патрубка 7.

Электромагнитное устройство (ЭУ) представляет собой управляемую асинхронную машину с массивным немагнитным ротором из жидкого металла, в котором осуществляется магнитогидродинамический (МГД) процесс очистки расплавленного металла от твердых и газообразных неметаллических включений. ЭУ имеет две выполняющие роль статора седлообразные катушки, установленные на поверхности цилиндрической емкости и необходимые для создания вращающегося магнитного поля. Такое выполнение статорной обмотки в виде двух индукционных катушек седлообразной формы позволяет в отличие от статора асинхронного двигателя легко устанавливать их на поверхность рафинировочной емкости, а также осуществить работу ЭУ при больших немагнитных зазорах между жидким металлом и седлообразными катушками, обеспечить эффективный теплоотвод от водоохлаждаемых витков катушки. Кроме того, в отличие от прототипа рафинировочная емкость предлагаемого устройства охвачена магнитопроводом, что позволяет использовать сильные магнитные поля рассеяния индуктора для создания вращательного движения металла в цилиндрической емкости. В этом случае для создания вращения металла используются две обмотки, расположенные в пространстве под углом 90o и магнитные потоки которых имеют также сдвиг на 90o. Одной из обмоток в этом случае является индуктор, а другой - седлообразная катушка, размещенная со стороны индуктора.

Индуктор устройства состоит из нескольких водоохлаждаемых секций с отводами. Рафинировочная камера в верхней и нижней частях выполнена наружным диаметром меньшим, чем в средней части для уменьшения времени разогрева емкости и подключения токоподводящих контактов. Рафинировочная камера помещена в окно магнитопровода, что обеспечивает увеличение индукции магнитного поля, действующего на жидкий металл. В верхней части емкости вдоль ее оси симметрии выполнено отверстие для заливки металла или подачи шихты. После рафинирования металла предусмотрен его слив через патрубок, установленный в нижней части емкости установки.

Устройство работает следующим образом. Перед включением ЭУ в сеть в индуктор, шинопроводы, токоподводящие контакты, индукционную катушку седлообразной формы подается вода. Патрубок для слива металла из рафинировочной емкости находится в закрытом состоянии. На обмотку индуктора 1 ЭУ подается напряжение промышленной частоты и во вторичной цепи шинопроводы 3, токоподводящие контакты 4, рафинировочную емкость 5 протекает переменный ток, разогревающий графитовые стенки емкости. Затем после нагрева емкости в нее через отверстие в верхней части заливают жидкий металл, например алюминиевый сплав из плавильной печи, и включают под напряжение сети две седлообразные катушки 6, создающие вращающее магнитное поле, приводящее жидкий металл во вращательное движение.

Кроме того, вращение жидкого металла создается и другим образом. В этом случае на обмотку индуктора подается напряжение сети и индуктор создает основной магнитный поток, замыкающийся по магнитопроводу, и магнитный поток рассеивания, пронизывающий рафинировочную емкость с жидким металлом. Седлообразная катушка, расположенная со стороны индуктора, запитывается от источника переменного напряжения промышленной частоты, фаза которого сдвинута по отношению к фазе напряжения обмотки индуктора. В результате наложения магнитных потоков обмотки индуктора и седлообразной катушки, имеющих фазовый и пространственный сдвиг по отношению друг к другу на 90o, возникает вращающее магнитное поле, которое приводит к созданию вращающегося момента, вызывающего круговое движение металла вокруг оси емкости [4] Вторая седлообразная катушка при этом находится в отключенном состоянии.

В результате вращения жидкого металла под действием центробежных сил взвешенные в расплаве примесные частицы, сталкиваясь, коагулируют в более крупные соединения [5] При этом окисные включения адсорбируют на своей поверхности водород и перемещаются по радиусу к продольной оси емкости, а рафинируемый металл отжимается к стенкам емкости и в результате осуществляется процесс разделения сред по плотности. Затем образовавшие соединения конгломераты, имеющие плотность меньше плотности расплава, флотируются на поверхность и удаляются. После окончания процесса рафинирования очищенный металл сливается через патрубок для дальнейшего передела.

Следовательно, на предлагаемом устройстве реализуется два варианта создания вращательного движения жидкого металла в зависимости от требований технологического процесса и экономии электроэнергии. Использование магнитных полей седлообразных катушек и магнитного поля рассеяния индуктора для создания вращающихся магнитных полей позволяет избежать применения специального статора асинхронного двигателя для создания вращения жидкого металла и упростить конструкцию устройства.

Таким образом, предлагаемое устройство позволяет эффективно осуществлять процесс очистки жидких металлов от оксидов и газов, а также повысить выход годного металла за счет локализации и удаления примесных частиц.

Пример. При включении индуктора предлагаемого электромагнитного устройства под напряжением 380 В частотой 50 Гц через графитовые стенки рафинировочной камеры протекает переменный электрический ток величиной 9,5.19,1 кА в зависимости от числа включенных витков обмотки индуктора. После разогрева камеры током до температуры 980±10 К заливают алюминиевый сплав АЛ2 и подают напряжение 220 В частотой 50 Гц на седлообразную катушку, установленную со стороны индуктора. Вращающееся магнитное поле, созданное полем рассеяния индуктора ЭУ и магнитным полем седлообразной катушки, которые сдвинуты в пространстве и по фазе, вызывает вращение жидкого металла. При этом в поле действия электромагнитных и центробежных сил осуществляется электрофизический процесс сепарации неметаллических включений.

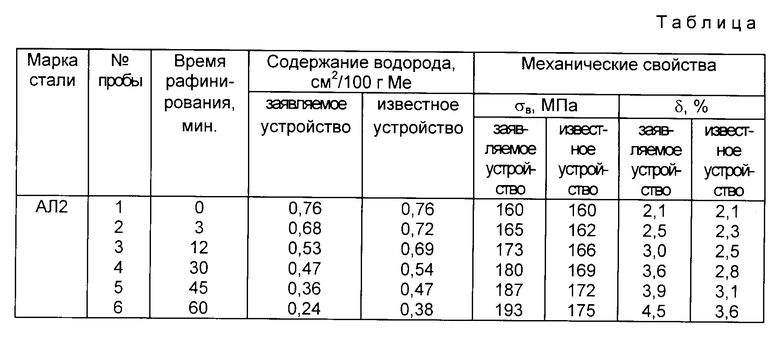

Эффективность очистки расплава сплава АЛ2 оценивалась по результатам механических испытаний отливок в литом состоянии по ГОСТ 21132.1-81. Экспериментальные данные, приведенные в таблице, для сплава АЛ2 после рафинирования на заявляемом устройстве показывают снижение содержания водорода и повышение механических свойств сплава в исследуемых образцах по сравнению с обработанными на известном устройстве (прототип). Так, содержание водорода в сплаве АЛ2 уменьшается после 60 мин обработки на заявляемом устройстве в 1,6 раза, механическая прочность на разрыв σв в испытуемых образцах увеличивается на 14% а относительное удлинение δ на 25% по сравнению с образцами сплава, полученными на известном устройстве.

Предлагаемое электромагнитное устройство для плавки и рафинирования жидких металлов обладает таким техническим преимуществом перед прототипом и аналогами, как эффективная МГД очистка электропроводных жидкостей от оксидов и газов, что позволяет значительно улучшить механические свойства обрабатываемых сплавов. Следует отметить, что использование в предлагаемом устройстве электрофизических методов очистки металлов обеспечивает внедрение в промышленность экологически чистых материалосберегающих технологий.

Источники информации

1. А. с. N 720041, СССР, МКИ4 С 22 В 9/02. Опубл. 10.03.80, Бюл. N 9. Устройство для рафинирования металла.

2. Заявка N 3-6970 Япония, МКИ5 С 22 В 21/06, С21С 7/00. "Изобретения стран мира", N 1, 1992, вып.48, МКИС22. Агрегат для обработки жидкого металла.

3. А.с. N 1680789, МКИ5 С 22 В 9/02. Опубл. 30.09.91, Бюл. N 36. Устройство для плавки и рафинирования металла.

4. Кучаев А. А. Влияние изменения угловой скорости движения металла в цилиндрическом канале индукционной печи на дегазацию и механические свойства алюминиевых сплавов // Цв. металлы. 1992. N 12. С.41-43.

5. Кучаев А.А. Экспериментальный стенд для исследования МГД процессов в электротехнологических устройствах // Магнит. гидродинамика.-1991. N 2. - С. 120-126.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| СПОСОБ ОБРАБОТКИ СТРУИ ЖИДКОГО МЕТАЛЛА | 1995 |

|

RU2087547C1 |

| СТАТОР ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАТЕЛЯ ЖИДКОГО МЕТАЛЛА | 1995 |

|

RU2097903C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО УПРАВЛЕНИЯ ВРАЩАТЕЛЬНЫМ ДВИЖЕНИЕМ ЭЛЕКТРОПРОВОДНОГО ТЕЛА | 1995 |

|

RU2104607C1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1752800A1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| Устройство для рафинирования жидкого металла | 1980 |

|

SU1014921A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2233344C1 |

| Устройство для плавки и рафинирования металла | 1988 |

|

SU1680789A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ РАЗДВИЖНЫХ ВОРОТ | 1992 |

|

RU2054112C1 |

Использование: электротехника и металлургия, в частности в литейном и металлургическом производствах. Сущность: электромагнитное устройство содержит рафинировочную емкость с электродами в торцах, выполненные из графита трубы для подачи и слива металла, электромагнитный вращатель, выполненный из двух катушек седлообразной формы, размещенных на цилиндрической поверхности емкости, которая дополнительно снабжена магнитопроводом, охватывающим рафинировочную емкость. Технический результат: электромагнитное устройство представляет собой управляемую асинхронную машину с массивным ротором из жидкого металла, в котором происходит процесс МГД очистки расплавленного металла от твердых и газообразных неметаллических включений. 1 табл., 1 ил.

Электромагнитное устройство для плавки и рафинирования жидких металлов, содержащее рафинировочную емкость с электродами в торцах, выполненные из графита трубы для подачи и слива металла, электромагнитный вращатель, отличающееся тем, что оно снабжено магнитопроводом, охватывающим рафинировочную емкость, а электромагнитный вращатель выполнен из двух катушек седлообразной формы, размещенных на цилиндрической поверхности емкости.

| Устройство для плавки и рафинирования металла | 1988 |

|

SU1680789A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1994-09-15—Подача