Предпосылки изобретения

Изобретение относится к способу разделения газа, содержащего углеводороды.

Этилен, этан, пропилен, пропан и/или более тяжелые углеводороды можно извлекать из разных газов, таких как природный газ, газ нефтепереработки и потоки синтез-газа, получаемые из других углеводородных материалов, таких как уголь, сырая нефть, нафта, горючий сланец, битуминозный песок и бурый уголь. Природный газ обычно содержит значительную долю метана и этана, т.е. метан и этан вместе составляют по крайней мере 50% мол. газа. Газ также содержит относительно меньшие количества более тяжелых углеводородов, таких как пропан, бутаны, пентаны и т.п., а также водород, азот, двуокись углерода и прочие газы.

Данное изобретение в основном относится к извлечению этилена, этана, пропилена, пропана и более тяжелых углеводородов из таких газовых потоков. Типичным составом газового потока, подлежащего обработке согласно данному изобретению, будет следующий приблизительный молярный состав: 88,41% метана; 6,65% этана и других С2-компонентов; 2,26% пропана и других С3-компонентов; 0,36% изобутана; 0,45% нормального бутана; 0,31% пентанов-плюс с балансом (до 100%) из азота и двуокиси углерода. Иногда также присутствуют газы, содержащие серу.

Циклические колебания цен как на природный газ, так и на жидкие компоненты природного газа (ЖКПГ) иногда снижали прирост стоимости этана, этилена, пропана, пропилена и более тяжелых компонентов как жидкой продукции. Конкуренция по линии получения прав на обработку заставила заводы доводить до максимума производственные мощности и эффективность извлечения их действующих газообрабатывающих установок. Применимые в настоящее время способы разделения этих материалов включают способы на основе охлаждения и захолаживания газа, масляной абсорбции и абсорбции охлажденного масла. Помимо этого, также получили распространение криогенные способы по причине доступности экономичного оборудования, которое генерирует энергию и одновременно рассеивает и извлекает тепло из обрабатываемого газа. В зависимости от давления источника газа, насыщенности (содержания этана, этилена и более тяжелых углеводородов) газа и нужной конечной продукции можно применять каждый из этих способов или их сочетание.

Способ криогенного расширения в настоящее время, как правило, предпочтителен для извлечения жидких компонентов природного газа по той причине, что он обеспечивает максимальную простоту, характеризующуюся легким запуском, эксплуатационной гибкостью, хорошей эффективностью, безопасностью и высокой надежностью. Патенты США №№3292380, 4157904, 4171964, 4185978, 4251249, 4278457, 4519824, 4617039, 4687499, 4689063, 4690702, 4854955, 4869740, 4889545, 5275005, 5555748, 5568737, 5771712, 5799507, 5881569, 5890378, 5983664, переизданный патент США №33408 и совместно рассматриваемая заявка 09/439508 описывают релевантные способы (хотя описание в данном изобретении в некоторых случаях основано на иных технологических условиях, отличающихся от описываемых в упоминаемых патентах и патентных заявках США).

Типичный способ извлечения на основе криогенного расширения предусматривает охлаждение подаваемого под давлением потока исходного газа за счет теплообмена с другими технологическими потоками и/или внешними источниками охлаждения, такими как система сжатия-охлаждения пропана. При охлаждении газа жидкие составляющие могут конденсироваться и собираться в одном или нескольких сепараторах в виде жидкостей высокого давления, содержащих некоторые из требуемых С2+ компонентов. В зависимости от насыщенности газа и количества образуемых жидкостей жидкости высокого давления можно расширить до пониженного давления и фракционировать. Испарение, происходящее во время расширения жидкостей, приводит к дальнейшему охлаждению потока. В некоторых условиях может быть желательным предварительное охлаждение жидкостей высокого давления до расширения, чтобы далее понизить температуру, получаемую при расширении. Расширенный поток, содержащий смесь жидкости и пара, фракционируют в дистилляционной колонне (деметанизаторе). В этой колонне охлажденный поток(и) расширения дистиллируют для отделения остаточного метана, азота и других летучих газов в виде отводимых сверху колонны паров от требуемых С2-компонентов, С3-компонентов и более тяжелых углеводородных компонентов в виде кубовых (отводимых снизу колонны) жидких продуктов.

Если исходный газ полностью не сконденсировался (обычно так и есть), то по меньшей мере часть пара, оставшегося после частичной конденсации, можно направить через детандер (расширительную машину) или устройство, или через расширительный клапан, чтобы снизить давление, при котором дополнительные жидкости конденсируются в результате последующего охлаждения потока. Давление после расширения по существу то же, что и давление, при котором работает дистилляционная колонна. Объединенные парожидкостные фазы, получаемые в результате расширения, подают в качестве сырья в колонну. В последние годы предпочтительные способы разделения углеводородов предусматривают подачу этого расширенного парожидкостного потока в среднюю точку колонны; при этом верхняя абсорбционная секция обеспечивает дополнительную ректификацию паровой фазы. Однако существуют способы, согласно которым этот расширенный парожидкостный поток используют в качестве питания верха колонны. Обычно паровую часть расширенного потока и пар, отводимый сверху деметанизатора, объединяют в верхней сепарационной секции фракционирующей колонны в виде остаточного газа метанового продукта. Альтернативно, охлажденный и расширенный поток можно подавать в сепаратор, чтобы получить паровой и жидкий потоки, так что после этого пар объединяют с верхним погоном колонны и жидкость подают в колонну в качестве питания верха колонны.

Для способов, предусматривающих верхнюю секцию ректификации, необходимо обеспечить орошающий поток для этой секции. Один из методов его осуществления заключается в отводе парового потока дистилляции из верхней секции колонны деметанизатора, его охлаждении для его частичного конденсирования путем теплообмена с другими технологическими потоками, например с частью исходного газа, который охлажден до существенной конденсации и затем расширен для дальнейшего охлаждения. Жидкость, сконденсированную из парового потока дистилляции, затем подают в деметанизатор в качестве верхнего питания.

Цель данного способа заключается в осуществлении разделения с получением остаточного выходящего газа, содержащего по существу весь метан исходного газа по существу без С2-компонентов и более тяжелых углеводородных компонентов; и с получением нижней фракции из деметанизатора, содержащей по существу все С2-компоненты и более тяжелые углеводородные компоненты по существу без метана или без более летучих компонентов, при этом выполняя технические условия производства по максимально допустимому содержанию двуокиси углерода. Изобретение обеспечивает новую установку или средство модифицирования существующей обрабатывающей установки для осуществления указанного разделения при значительно более низких капитальных затратах за счет уменьшения размера или устранения необходимости системы обработки продукта для удаления двуокиси углерода. Альтернативно, данное изобретение, либо при применении в новой установке, либо в качестве модификации существующей обрабатывающей установки, можно использовать для извлечения большего, чем в других методах обработки, количества С2-компонентов и более тяжелых углеводородных компонентов в кубовом жидком продукте для данной концентрации двуокиси углерода в исходном газе.

Настоящее изобретение раскрывает усовершенствованный способ разделения газового потока, содержащего метан, С2-компоненты, С3-компоненты и более тяжелые углеводородные компоненты, на летучую остаточную газовую фракцию, содержащую основную часть указанного метана, и относительно менее летучую фракцию, содержащую основную часть указанных С2-компонентов, С3-компонентов и более тяжелых углеводородных компонентов, в котором

(a) указанный поток газа обрабатывают в одной или нескольких ступенях теплообмена, чтобы получить по меньшей мере первый поток сырья, который охлажден под давлением;

(b) указанный охлажденный первый поток сырья расширяют до более низкого давления и затем подают во фракционирующую колонну в верхнюю точку питания; и

(c) указанный охлажденный расширенный первый поток сырья фракционируют при указанном более низком давлении, в результате чего извлекают компоненты указанной относительно менее летучей фракции;

где усовершенствование заключается в следующем:

(1) жидкий дистилляционный поток отводят из указанной фракционирующей колонны и нагревают;

(2) указанный нагретый дистилляционный поток возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода по меньшей мере одной теоретической ступенью; и

(3) количества и температуры указанных потоков сырья, подаваемых в указанную фракционирующую колонну, являются эффективными для поддержания температуры верха указанной фракционирующей колонны при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции.

В другом аспекте настоящее изобретение раскрывает усовершенствованный способ разделения газового потока, содержащего метан, С2-компоненты, С3-компоненты и более тяжелые углеводородные компоненты, на летучую остаточную газовую фракцию, содержащую основную часть указанного метана, и относительно менее летучую фракцию, содержащую основную часть указанных С2-компонентов, С3-компонентов и более тяжелых углеводородных компонентов, в котором

(a) указанный поток газа обрабатывают в одной или нескольких ступенях теплообмена и по меньшей мере в одной ступени разделения, чтобы получить по меньшей мере первый поток сырья, который охлажден под давлением, чтобы сконденсировать по существу весь поток, и по меньшей мере второй поток сырья, который охлажден под давлением;

(b) указанный по существу сконденсированный первый поток сырья расширяют до более низкого давления, в результате чего он дополнительно охлаждается, и затем его направляют в теплообмен с более теплым дистилляционным потоком, который поднимается от ступеней фракционирования фракционирующей колонны;

(c) указанный дистилляционный поток охлаждают указанным первым потоком в достаточной мере для его частичной конденсации, после чего указанный частично сконденсированный дистилляционный поток разделяют, чтобы получить указанную летучую остаточную газовую фракцию и поток орошения; при этом указанный поток орошения затем направляют в указанную фракционирующую колонну в верхнюю точку питания;

(d) указанный нагретый первый поток подают в указанную фракционирующую колонну в первую среднюю точку питания колонны;

(e) указанный охлажденный второй поток сырья расширяют до указанного более низкого давления и затем подают в указанную фракционирующую колонну во вторую среднюю точку питания колонны; и

(f) указанный поток орошения, указанный нагретый первый поток сырья и указанный расширенный второй поток сырья фракционируют при указанном более низком давлении, в результате чего извлекают компоненты указанной относительно менее летучей фракции;

где усовершенствование заключается в следующем:

(1) жидкий дистилляционный поток отводят из указанной фракционирующей колонны и нагревают;

(2) указанный нагретый дистилляционный поток возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода по меньшей мере одной теоретической ступенью; и

(3) количества и температуры указанных потоков сырья, подаваемых в указанную фракционирующую колонну, являются эффективными для поддержания температуры верха указанной фракционирующей колонны при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции.

В одном варианте указанных способов указанный жидкий дистилляционный поток откачивают после отвода из указанной фракционирующей колонны и указанный откаченный жидкий дистилляционный поток разделяют по меньшей мере на первую часть и вторую часть; указанную первую часть нагревают и указанную нагретую первую часть возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода по меньшей мере одной теоретической ступенью.

Указанный жидкий или откаченный жидкий дистилляционный поток или указанную первую часть направляют в теплообмен с по меньшей мере частью указанного потока газа или указанных потоков сырья для обеспечения ему охлаждения и для нагревания, тем самым, указанного жидкого или откаченного жидкого дистилляционного поток или указанной первой части.

Количество и температура указанного нагретого дистилляционного потока или указанной нагретой первой части и нагревание, обеспечиваемые для указанной фракционирующей колонны, являются эффективными для поддержания температуры нижней части указанной фракционирующей колонны при температуре, при которой снижается количество двуокиси углерода, содержащейся в указанной относительно менее летучей фракции.

Согласно данному изобретению было обнаружено, что извлечение C2 в объеме свыше 66% можно обеспечивать при сохранении содержания двуокиси углерода в кубовом жидком продукте в пределах технических условий и при обеспечении по существу полного удаления (выброса) метана в поток остаточного газа. Хотя данное изобретение применимо при более низких давлениях и при более высокой температуре, оно особо полезно при обработке исходных газов при давлении в интервале 600-1000 фунт/кв.дюйм или выше в условиях, когда температура верха колонны должна составлять -120°F или ниже.

Данное изобретение использует схему модифицированного ребойлера, которая может применяться для любого типа системы извлечения ЖКПГ. В случае типичного применения ребойлера или вспомогательного ребойлера в дистилляционной колонне весь идущий вниз жидкий поток в колонне отводят из колонны и пропускают через теплообменник, затем возвращают в колонну по существу в ту же точку колонны. В этой системе модифицированного ребойлера часть текущей вниз жидкости колонны отводят из более высокой точки колонны, т.е. из точки, которая отделена от точки возврата по меньшей мере на одну теоретическую ступень. Даже если расход жидкости может быть меньшим, она обычно намного холоднее и может иметь преимущества с точки зрения улучшения извлечения или уменьшения размера теплообменника.

Обнаружено, что при применении данного изобретения для известных способов извлечения ЖКПГ извлечение С2-компонентов и более тяжелых компонентов повышается на один-два процента. Однако извлечение повышается в гораздо большей степени, если требуется снизить содержание двуокиси углерода в извлекаемом продукте ЖКПГ. Извлечение этана в обычной установке извлечения ЖКПГ также дает извлечение по меньшей мере части содержащейся в исходном газе двуокиси углерода, поскольку двуокись углерода, с точки зрения относительной летучести, находится между метаном и этаном. Поэтому с повышением извлечения этана также повышается извлечение двуокиси углерода в продукте ЖКПГ. При применении метода модифицированного ребойлера согласно данному изобретению авторы обнаружили, что возможно значительно повысить извлечение этана в продукте ЖКПГ по сравнению с использованием систем обычного ребойлера или вспомогательного ребойлера, когда в колонне осуществляют повторное испарение, чтобы соблюсти требуемое содержание двуокиси углерода в продукте ЖКПГ.

Для лучшего понимания данного изобретения делается ссылка на приводимые ниже примеры и фигуры, на которых:

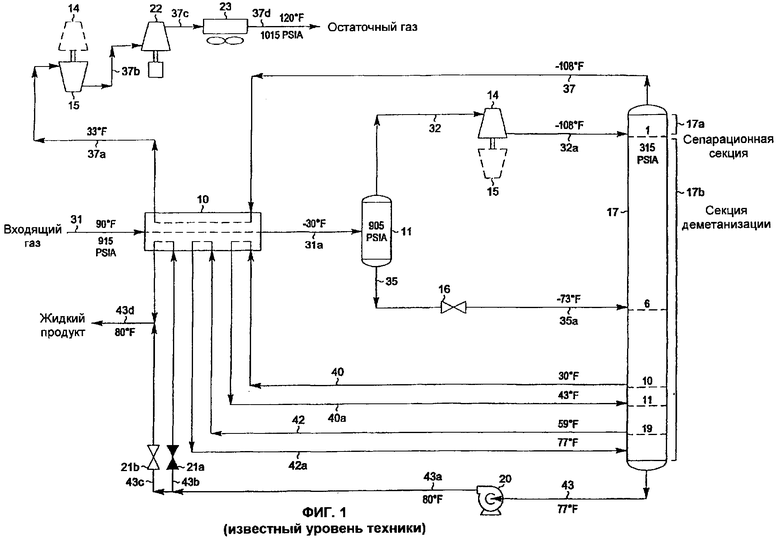

Фиг.1 - технологическая схема криогенной установки обработки природного газа согласно уровню техники;

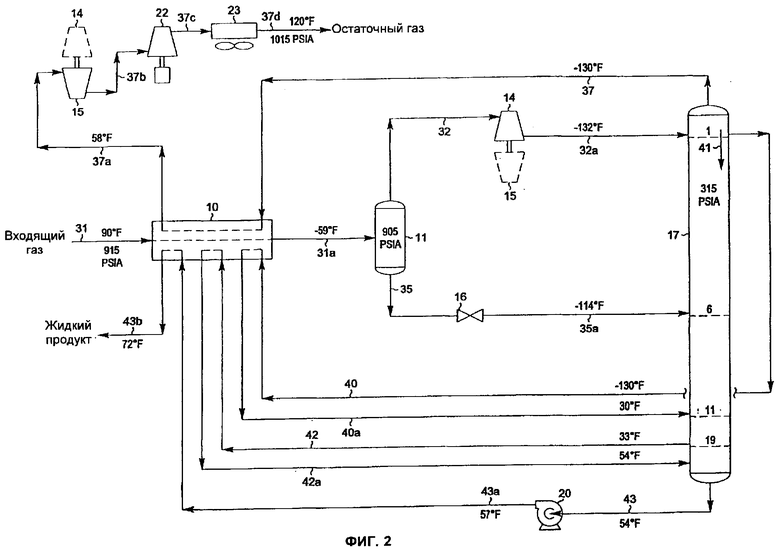

Фиг.2 - технологическая схема, иллюстрирующая, как установку обработки согласно Фиг.1 можно видоизменить в установку обработки природного газа согласно данному изобретению;

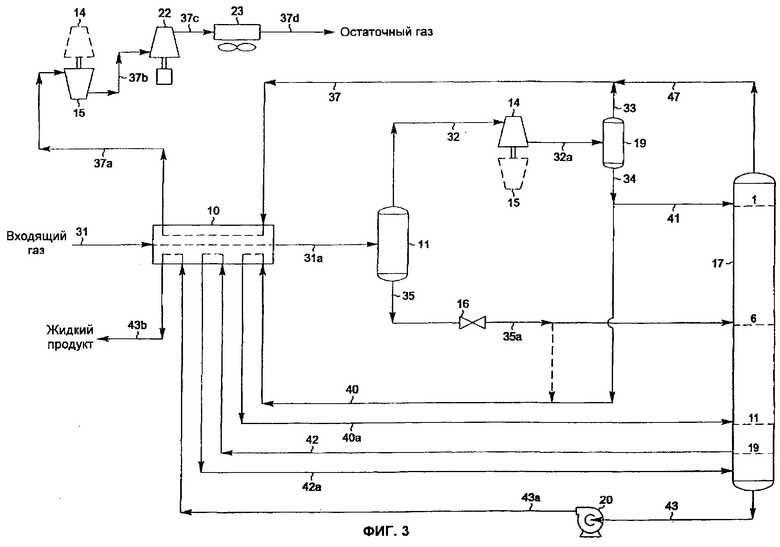

Фиг.3 - технологическая схема, иллюстрирующая альтернативное видоизменение установки согласно Фиг.1 в установку обработки природного газа согласно данному изобретению;

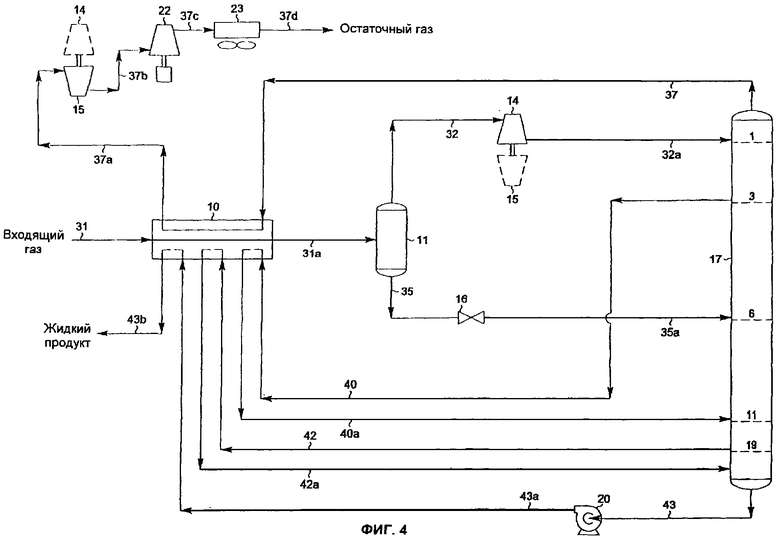

Фиг.4 - технологическая схема, иллюстрирующая альтернативное видоизменение установки согласно Фиг.1 в установку обработки природного газа согласно данному изобретению;

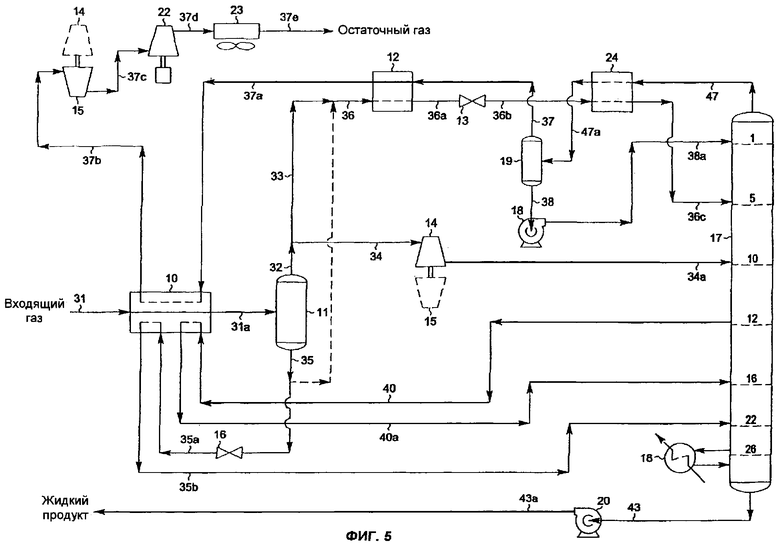

Фиг.5 - технологическая схема, иллюстрирующая, как альтернативный способ уровня техники можно видоизменить в установку обработки природного газа согласно данному изобретению;

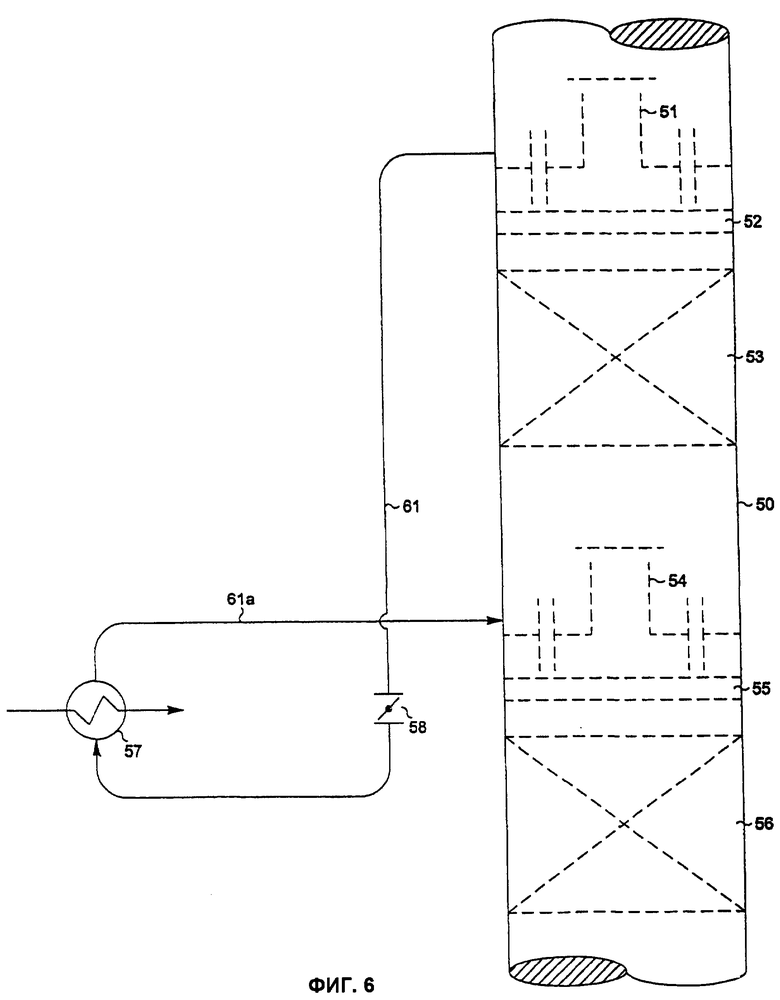

Фиг.6 - схема, иллюстрирующая метод модифицированного ребойлера в соответствии с данным изобретением для установки обработки, причем указанный метод содержит термосифонную систему;

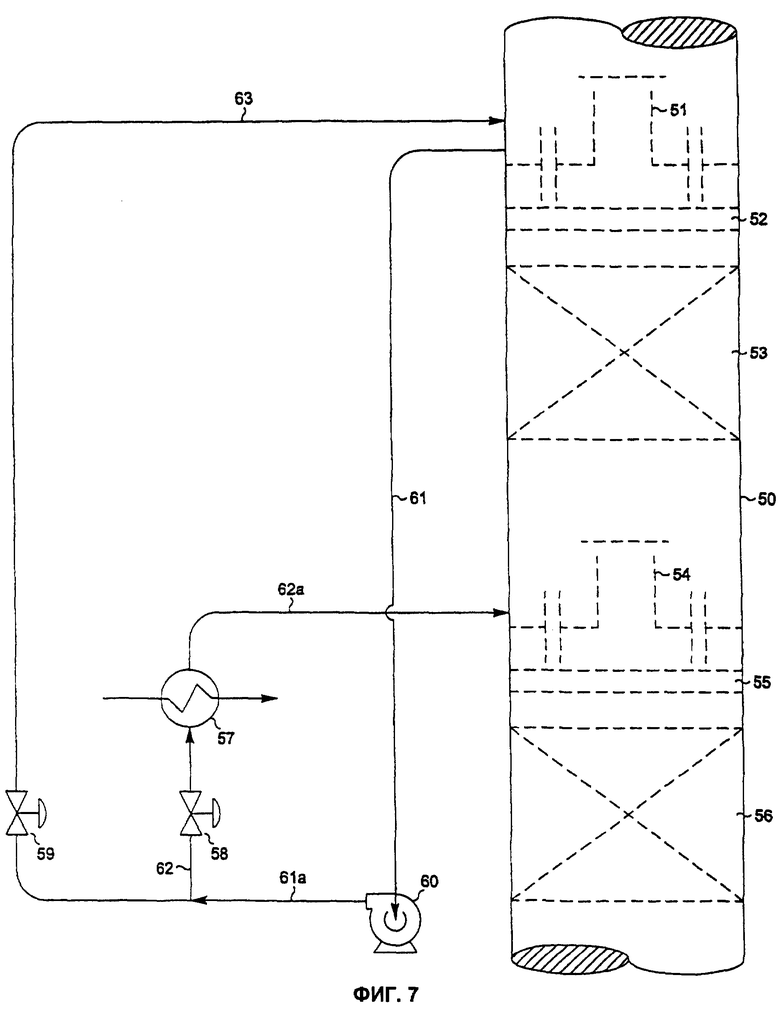

Фиг.7 - схема, иллюстрирующая метод модифицированного ребойлера в соответствии с данным изобретением для установки обработки, причем указанный метод содержит систему насосной перекачки;

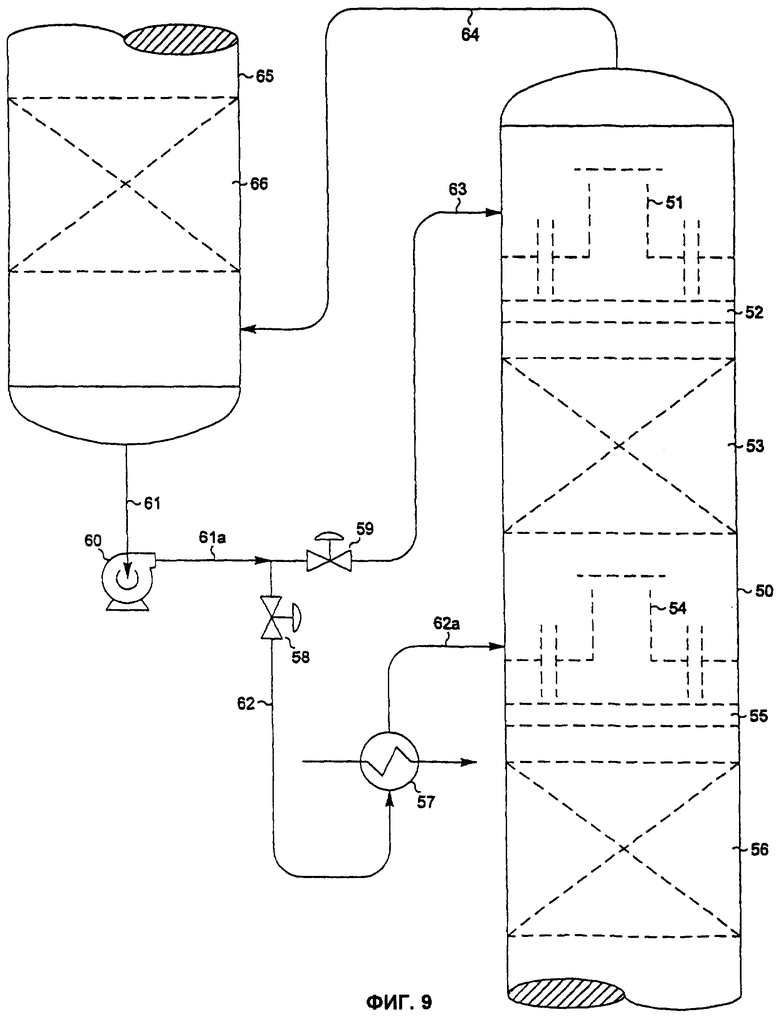

Фиг.8 - схема, иллюстрирующая метод модифицированного ребойлера в соответствии с данным изобретением для установки обработки, причем указанный метод содержит систему насосной перекачки;

Фиг.9 - схема, иллюстрирующая метод модифицированного ребойлера в соответствии с данным изобретением для установки обработки, причем указанный метод содержит систему разделенной колонны.

В приводимом ниже пояснении фигур даны таблицы, в которых приведены значения расходов, вычисленные для характерных технологических условий. В этих таблицах значения расходов (фунт моль/час) для удобства округлены до ближайшего целого числа. Суммарные скорости потоков (расход) в таблицах включают все неуглеводородные компоненты и поэтому они, как правило, превышают сумму расхода потоков углеводородных компонентов. Температуры указаны в приблизительных значениях, округленных до ближайшего градуса. Необходимо отметить, что технологические расчеты, выполненные в целях сравнения иллюстрируемых на фигурах способов, основаны на предположении, что какая-либо утечка тепла из окружающей среды в процесс или, наоборот, не происходит. Качество коммерчески доступных изолирующих материалов делает это предположение очень обоснованным и специалисты в данной области техники обычно исходят из этого предположения.

Уровень техники

Фиг.1 иллюстрирует технологическую схему конструкции обрабатывающей установки для извлечения компонентов С2+ из природного газа с использованием известного уровня техники согласно патенту США №3292380. В этой модели способа исходный (входящий) газ поступает в установку при температуре 90∈F и под давлением 915 фунт/кв.дюйм как поток 31. Если исходный газ содержит такую концентрацию серных соединений, из-за которой потоки продукта не будут отвечать техническим условиям, то серные соединения удаляют соответствующей предварительной обработкой исходного газа (не изображено). Помимо этого, исходный поток обычно дегидрируют, чтобы исключить образование гидрата (льда) в криогенных условиях. Для этих целей обычно используют твердый осушитель.

Исходный поток 31 охлаждают в теплообменнике 10 за счет теплообмена с холодным остаточным газом при -108∈F (поток 37), жидкостями ребойлера деметанизатора при 59∈F (поток 42) и жидкостями вспомогательного ребойлера деметанизатора при 30∈F (поток 40). Необходимо отметить, что во всех случаях теплообменник 10 представляет либо несколько отдельных теплообменников, либо один многоходовой теплообменник или любое их сочетание. (Решение относительно использования более одного теплообменника для указанного охлаждения будет зависеть от ряда факторов, включая, но не ограничиваясь этим, расход входящего газа, размер теплообменника, температуры потоков и др.). Необходимо отметить также, что теплообменник 10 предназначался для использования жидкого продукта деметанизатора (поток 43а) для обеспечения охлаждения части исходного газа, но согласно приводимым ниже пояснениям этот поток слишком теплый, чтобы использоваться для этих целей. Охлажденный поток 31а поступает в сепаратор 11 при -30∈F и 905 фунт/кв.дюйм, где пар (поток 32) отделяют от сконденсировавшейся жидкости (поток 35).

Пар (поток 32) из сепаратора 11 поступает в детандер 14, в котором используют механическую энергию этой части сырья, имеющего высокое давление. Детандер 14 расширяет пар по существу изоэнтропно от давления, примерно 905 фунт/кв.дюйм до рабочего давления (приблизительно 315 фунт/кв.дюйм) колонны 17 деметанизатора; при этом расширение охлаждает расширенный поток 32а до температуры приблизительно -108∈F. Обычные коммерчески доступные детандеры утилизуют порядка 80-85% работы, теоретически доступной при идеальном изоэнтропном расширении. Утилизованную работу часто используют для приведения в действие центробежного компрессора (позиция 15), который можно использовать для повторного сжатия остаточного газа (потока 37а), например. Расширенный и частично сконденсированный поток 32а подают в сепарационную секцию 17а в верхней части колонны 17 деметанизатора. Разделенные там жидкости становятся верхним исходным потоком теоретической ступени 1 секции 17b деметанизатора.

Жидкость (поток 35) из сепаратора 11 подвергают импульсному расширению с помощью соответствующего устройства расширения, такого как расширительный клапан 16, до рабочего давления колонны 17 деметанизатора. Во время расширения часть потока испаряется, охлаждая общий поток. В способе согласно Фиг.1 расширенный поток 35а, выходящий из расширительного клапана 16, достигает температуры -73∈F и подается в среднюю точку колонны 17 деметанизатора.

Деметанизатор 17 является обычной дистилляционной колонной с множеством вертикально, с интервалом, расположенных тарелок с одним или несколькими слоями насадки или с комбинацией тарелок и насадок. Деметанизатор может состоять из двух секций согласно распространенной практике установок обработки природного газа. Верхняя секция 17а является сепаратором, где частично сконденсировавшееся верхнее сырье (питание) делят на его соответствующие паровую и жидкую части и где пар, поднимающийся от нижерасположенной секции дистилляции или деметанизации 17b, объединяется с паровой частью верхнего сырья с образованием холодного дистилляционного потока 37 остаточного газа, который выходит сверху колонны. Нижняя, деметанизирующая, секция 17b содержит тарелки и/или насадку и эта секция обеспечивает необходимый контакт между идущими вниз жидкостями и поднимающимися вверх парами. Колонна 17 деметанизации также содержит ребойлеры, которые нагревают и испаряют части жидкостей, идущих вниз в колонне, в целях обеспечения отгоняющих паров, которые идут в колонне вверх.

Во многих случаях температуру выходящего снизу колонны жидкого продукта (поток 43) регулируют путем обеспечения требуемого соотношения метана и этана в жидком продукте. Обычно это соотношение метана и этана составляет 0,025:1 согласно молярному составу кубового продукта. Однако в этом случае концентрация двуокиси углерода в жидком продукте будет превышать технические условия изготовителя установки по соотношению двуокиси углерода к этану 0,05:1 по молярному составу, если деметанизатор был отрегулирован для поддержания этого отношения метан:этан. Поэтому при такой работе для этой конструкции установки потребуется дополнительная система обработки для удаления двуокиси углерода из углеводородов, чтобы получить пригодный для сбыта жидкий продукт. Имеется много вариантов удаления двуокиси углерода (обработка поступающего исходного газа, обработка всего жидкого продукта, обработка этанового продукта после фракционирования и пр.), но все эти варианты будут увеличивать не только капитальные затраты установки (из-за издержек по установке системы обработки), но также и эксплуатационные расходы установки (из-за потребления энергии и химикатов системы обработки).

Один из способов сохранения содержания этанового продукта в пределах значений технических условий по двуокиси углерода заключается в том, что деметанизатор эксплуатируют таким образом, чтобы отгонять двуокись углерода из кубового жидкого продукта путем введения дополнительного тепла из ребойлера в колонну с помощью вспомогательного ребойлера и/или ребойлера нижней части колонны согласно Фиг.1. В результате этого получают жидкий продукт (поток 43), выходящий снизу колонны при температуре 77∈F, после чего его прокачивают насосом до приблизительно около 480 фунтов/кв.дюйм (поток 43а) в насосе 20. (Давление на выходе этого насоса обычно устанавливают по конечному назначению жидкого продукта. Обычно жидкий продукт уходит на хранение после его использования для теплообмена, и давление на выходе насоса устанавливают на такое значение, чтобы предотвратить какое-либо испарение потока 43а при его нагревании до температуры окружающей среды). Но поскольку поток 43а является слишком теплым, его нельзя использовать для охлаждения исходного газа в теплообменнике 10. Соответственно, клиновая задвижка 21а должна быть закрыта, а клиновая задвижка 21b открыта для перепуска (обхода) потока вокруг теплообменника 10 и его направления непосредственно на хранение (поток 43d).

Остаточный газ (поток 37) проходит противотоком в поступающий исходный газ в теплообменнике 10, где он нагревается до 33∈F (поток 37а). Остаточный газ затем повторно сжимают в двух ступенях. Первой ступенью является компрессор 15, который приводится в действие детандером 14; и второй ступенью является компрессор 22, который приводится в действие дополнительным источником энергоснабжения. Затем поток 37с охлаждают до 120∈F холодильником 23 и продукт остаточного газа (поток 37d) подают в трубопровод готовой продукции под давлением 1015 фунт/кв.дюйм, что соответствует техническим условиям трубопровода (обычно соответствующего давлению на входе).

Сводные значения расхода потоков и энергопотребления для способа, иллюстрируемого на Фиг.1, приводятся в таблице I.

Суммарный расход (фунт·моль/час)

28659

27860

799

3517

26977

1682

Этан - 40,74%

Пропан - 85,47%

Бутаны+ - 98,09%

Мощность в л.с.

Сжатие остатка - 13296

* (на основе неокругленных значений расходов)

Соотношение двуокись углерода:этан в кубовом жидком продукте согласно способу, иллюстрируемому на Фиг.1, составляет 0,05:1, что соответствует техническим условиям изготовителя установки. Однако следует отметить, что соотношение метан:этан в кубовом продукте составляет 0,000003:1 по молярному составу - по сравнению с допустимым соотношением 0,025:1, что характеризует степень излишней отгонки, необходимой для регулирования содержания двуокиси углерода в жидком продукте на нужном уровне. Изучение уровней извлечения согласно Таблице 1 показывает, что рабочий способ согласно Фиг.1 для снижения содержания двуокиси углерода в этановом продукте обусловливает значительное снижение извлечения жидкостей. При работе с соотношением метан:этан, составляющим 0,025:1 в кубовом продукте, вычисления показывают, что способ согласно Фиг.1 может обеспечить извлечение этана, равное 69,64%; извлечение пропана - 96,18% и извлечение бутанов+, равное 99,66%. К сожалению, получаемое соотношение двуокись углерода:этан (0,087:1) является слишком высоким относительно техусловий изготовителя установки, когда установка эксплуатируется таким способом. Таким образом, требование по ведению способа согласно Фиг.1 для снижения концентрации двуокиси углерода в жидком продукте обусловливает снижение извлечения этана, пропана и бутанов+ на 28, 10 и 1 процент соответственно для способов известного уровня техники.

В способе согласно Фиг.1 действуют два фактора, которые снижают извлечение жидкостей из нижней части колонны 17 деметанизатора, если колонна работает с регулированием содержания двуокиси углерода в жидком продукте. Во-первых, когда температура в нижней части колонны 17 деметанизатора поднимается до 77∈F за счет дополнительного испарения в колонне, тогда температуры в каждой точке колонны повышаются. Это обстоятельство снижает объем охлаждения, которое потоки жидкостей колонны (потоки 40, 42 и 43) могут обеспечивать для исходного газа в теплообменнике 10. Поэтому охлажденный исходный поток (поток 31а), входящий в сепаратор 11, является более теплым, что в свою очередь приводит к меньшему удержанию этана в колонне 17 деметанизатора. Во-вторых, более высокие температуры в нижней секции колонны 17 деметанизатора также обусловливают повышение температур в верхней секции, в результате чего в нижнюю секцию колонны 19 деметанизатора поступает меньше метанной жидкости. При последующем испарении жидкого метана с помощью дополнительного ребойлера и основного ребойлера, присоединенного к колонне 17 деметанизатора, пары метана помогают отогнать двуокись углерода из жидкостей, стекающих вниз в колонне. С уменьшением количества метана, отгоняющего двуокись углерода, в способе согласно Фиг.1 необходимо испарять больше этана в жидкостях, чтобы он служил в качестве отгоняющего газа. Поскольку значения относительной летучести двуокиси углерода и этана очень близки, пар этана является гораздо менее эффективным средством отгонки, чем пар метана, и это обстоятельство снижает эффективность отгонки в колонне и снижает извлечение.

Описание изобретения

Пример

На Фиг.2 представлена технологическая схема способа согласно данному изобретению. Состав исходного газа и условия способа согласно Фиг.2 те же, что и на Фиг.1. Соответственно, способ согласно Фиг.2 можно сравнивать со способом согласно Фиг.1 в целях иллюстрации преимуществ данного изобретения.

Согласно модели способа в соответствии с Фиг.2 исходный газ поступает при температуре 90∈F и под давлением 915 фунт/кв.дюйм в виде потока 31. Исходный поток 31 охлаждают в теплообменнике 10 за счет теплообмена с холодным остаточным газом при температуре -130∈F (поток 37), с жидким продуктом деметанизатора при температуре 57∈F (поток 43а), с жидкостями ребойлера деметанизатора при 33∈F (поток 42) и частью жидкостей из верхней секции колонны 17 деметанизатора при температуре -130∈F (поток 40). Охлажденный поток 31а поступает в сепаратор 11 при температуре -59∈F и под давлением 905 фунт/кв. дюйм, где пар (поток 32) отделяют от сконденсировавшейся жидкости (поток 35).

Сконденсировавшуюся жидкость (поток 35) из сепаратора 11 подвергают импульсному расширению с помощью соответствующего устройства расширения, такого как расширительный клапан 16, до рабочего давления (приблизительно 315 фунт/кв.дюйм) колонны 17 деметанизатора. Во время расширения часть потока испаряют, в результате чего охлаждается весь поток. В способе согласно Фиг.2 расширенный поток 35а, выходящий из расширительного клапана 16, достигает температуры -114∈F и подается в колонну 17 деметанизатора в среднюю точку колонны.

Пар (поток 32) из сепаратора 11 поступает в детандер 14, в котором механическую энергию утилизуют из этой части сырья, имеющего высокое давление. Детандер 14 расширяет пар по существу изоэнтропно с давления примерно 905 фунт/кв.дюйм до рабочего давления колонны 17 деметанизатора, при этом работа расширения охлаждает расширяемый поток 32а до температуры примерно -132∈F. Расширенный и частично сконденсированный поток 32а затем подают в колонну 17 деметанизатора в качестве сырья верха колонны. Часть пара потока 32а объединяется с парами, поднимающимися с верхней ступени фракционирования колонны, и образует дистилляционный поток 37, который отводят из верхней области колонны.

Жидкую часть потока 32а используют для контактирования с парами, поднимающимися с нижних ступеней фракционирования колонны 17 деметанизатора, и для разгонки нужных С2-компонентов и более тяжелых компонентов из паров и затем ее разделяют на две части. Одна часть (поток 41) с содержанием около 40% всей жидкости направляется на нижние ступени фракционирования в колонне 17 деметанизатора для последующего контактирования и разгонки паров, поднимающихся вверх.

Другая часть (поток 40), содержащая остальные 60% жидкости, отводится из колонны и направляется в теплообменник 10, где она обеспечивает часть охлаждения исходного газа во время его нагревания до 30∈F и частичного испарения. Нагретый поток 40а затем подают в колонну 17 деметанизатора в среднюю точку колонны, отделенную от точки, где поток 40 был отведен из колонны, по меньшей мере одной теоретической ступенью. В этом случае частично испарившийся поток 40а поступает в ту же точку в колонне, которая использовалась для возвращения вспомогательного ребойлера (теоретическая ступень 11 в колонне 17 деметанизатора) в способе согласно Фиг.1, что эквивалентно десяти теоретическим ступеням ниже точки отвода жидкого потока в системе фракционирования (теоретическая ступень 1 в колонне 17 деметанизатора).

Поток жидкого продукта (поток 43) выходит снизу колонны 17 деметанизатора при температуре 54∈F. Этот поток откачивают до приблизительно 480 фунт/кв.дюйм (поток 43а) насосом 20 и затем направляют в теплообменник 10, где его нагревают до 72∈F, при этом он обеспечивает частичное охлаждение исходного газа, описываемое выше. Остаточный газ (поток 37) проходит противотоком в поступающий исходный газ в теплообменнике 10, где его нагревают до 58∈F (поток 37а). Остаточный газ затем повторно сжимают в две стадии компрессором 15, который приводится в действие детандером 14, и компрессором 22, который приводится в действие дополнительным источником энергоснабжения. Затем поток 37с охлаждают до 120∈F с помощью холодильника 23, и продукт остаточного газа (поток 37d) поступает в трубопровод готовой продукции под давлением 1015 фунт/кв.дюйм.

Сводные значения скоростей потока и потребления энергии в способе согласно Фиг.2 приводятся в таблице II.

Суммарные расходы потоков (фунт·моль/час)

Этан - 66,58%

Пропан - 95,91%

Бутаны+ - 99,63%

Мощность в л.с.

Сжатие остатка - 15400

* (на основе неокругленных значений расходов)

В противоположность способу известного уровня техники согласно Фиг.1 и отношение двуокись углерода:этан (0,05:1), и отношение метан:этан (0,025:1) в кубовом жидком продукте можно регулировать по техусловиям, нужным для заказчика в способе согласно Фиг.2. Сравнение уровней извлечения согласно Таблицам I и II показывает, что данное изобретение позволяет достичь гораздо более высокой эффективности извлечения жидкостей, чем в способе согласно Фиг.1, когда его проводят таким образом, чтобы ограничить содержание двуокиси углерода в его жидком продукте. Сравнение Таблиц I и II демонстрирует, что в противоположность известному уровню техники данное изобретение повышает извлечение этана с 40,74 до 66,58%; извлечение пропана - с 85,40 до 95,91% и извлечение бутанов+ с 98,09% до 99,63%. Сравнение Таблиц I и II также демонстрирует, что более высокие выходы продукта являются не просто результатом повышения требований по мощности в л.с. (энергии). В противоположность этому при использовании данного изобретения, как в этом Примере, повышается не только извлечение этана, пропана и бутанов+ по сравнению с показателями известного уровня техники, но также и повышается эффективность извлечения жидкостей на 41% (исходя из извлеченного этана на затраченную единицу мощности в л.с.). Способ согласно Фиг.2 извлекает 0,83 галлона/час этана на единицу потребленной мощности в л.с. по сравнению с 0,59 галлона/час на единицу мощности в л. с.в способе согласно Фиг.1.

Значительное преимущество в соответствии с данным изобретением, иллюстрируемым на Фиг.2, заключается в том, что схема модифицированного ребойлера обеспечивает более холодные жидкости в колонне для использования их для охлаждения входящих исходных потоков. За счет этого усиливают охлаждение входящего газа, так как в этом случае жидкость обеспечивает не только значительно больший объем работы, но и более низкую температуру. Одновременно в колонну 17 деметанизатора вводится большее количество метана, чем в том случае, когда в колонне осуществляют повторное испарение для соответствия содержанию двуокиси углерода. (Следует отметить, что поток 40 в способе согласно Фиг.2 содержит 1334 фунт·моль/час метана, тогда как поток 40 в способе согласно Фиг.1 содержит только 14 фунт-моль/час метана). Этот дополнительный метан, обеспечиваемый согласно способу данного изобретения в соответствии с Фиг.2, содействует отгонке двуокиси углерода из жидкостей, идущих вниз в отгоночной колонне. Количество двуокиси углерода в продукте ЖКПГ в способе согласно Фиг.2 можно регулировать путем соответствующего регулирования количества жидкости, отбираемой для подачи в систему модифицированного ребойлера, вместо того, чтобы ее направлять в ступени фракционирования в верхней секции колонны 17 деметанизатора.

Другие воплощения осуществления изобретения

Фиг.3 и 4 иллюстрируют технологические схемы альтернативных методов, согласно которым способ и устройство по патенту США №3292380 можно адаптировать для установок обработки природного газа согласно данному изобретению. Следует отметить, что в воплощении изобретения согласно Фиг.3 дистилляционный поток (поток 40), используемый для схемы модифицированного ребойлера, получают путем разделения жидкостей, образованных в потоке 32а во время расширения (поток 34 из сепаратора 19) вне колонны 17 деметанизатора. Это можно выполнить путем направления всего расширенного потока (поток 32а) из детандера 14 в разделительную секцию в верхней части колонны 17 деметанизатора, чтобы разделить жидкости, и затем - путем деления жидкостей, чтобы получить орошающий поток для колонны (поток 41) и дистилляционный поток для схемы модифицированного ребойлера (поток 40). Фиг.5 иллюстрирует технологическую схему, демонстрирующую, как способ и устройство согласно патенту США №4854955 можно адаптировать для установки обработки природного газа в соответствии с данным изобретением.

Фиг.6, 7, 8 и 9 иллюстрируют схемы, изображающие некоторые из альтернативных вариантов осуществления схемы модифицированного ребойлера. Фиг.6 иллюстрирует типичный термосифонный тип, в котором частичный поток жидкости из фракционирующей колонны 50 в ребойлер 57 можно регулировать клапаном 58 в линии 61 отбора жидкости. Часть жидкости, не отводимая из колонны, просто перетекает с вертикальной тарелки 51 на распределитель 52 для насадки (или тарелок) 53 ниже. Нагретый поток в линии 61а из ребойлера 57 возвращают во фракционирующую колонну 50 в более низкой точке, которая содержит соответствующий механизм распределения сырья, такой как вертикальная тарелка 54 или распределитель 55, для смешивания нагретого потока с идущими вниз жидкостями колонны из насадки (или тарелок) 53 и для подачи смеси в насадку (или тарелки) 56. Фиг.7 и 8 изображают типичные варианты адаптации с применением накачки, согласно которым общий идущий вниз поток жидкости отводят в линию 61 отвода жидкости и накачивают до более высокого давления насосом 60. Поток накаченной жидкости в линии 61а затем разделяют с помощью соответствующих регулирующих клапанов 58 и 59, чтобы обеспечить нужное количество жидкости в линии 62, текущей в ребойлер 57. Нагретый поток в линии 62а из ребойлера 57 возвращается во фракционирующую колонну 50 в более низкой точке, как описано для осуществления в соответствии с Фиг.6. В осуществлении согласно Фиг.7 жидкость, которая не идет в ребойлер (в линии 63), возвращается в вертикальную тарелку 51, из которой жидкость была первоначально отведена; и после этого она может перелиться с вертикальной тарелки 51 на распределитель 52 для насадки (или для тарелок) 52 ниже. В осуществлении согласно Фиг.8 жидкость, которая не течет в ребойлер (в линии 63), возвращают ниже вертикальной тарелки 51, с которой жидкость была первоначального отведена, непосредственно в распределитель 52, который подает жидкость в насадку (или в тарелки) 53 ниже. Фиг.9 иллюстрирует, как описываемая на Фиг.8 применяющая насос система может быть осуществлена в способе с применением разделенной колонны, такой как верхняя колонна 65 и нижняя колонна 50.

Специалисту в данной области техники будет ясно, что данное изобретение реализует некоторые из своих преимуществ за счет обеспечения более холодного потока во вспомогательный ребойлер(ы) и/или ребойлер(ы), тем самым обеспечивая дополнительное охлаждение питания колонны. Это дополнительное охлаждение уменьшает технологические требования для данного уровня извлечения продукта, либо повышает уровни извлечения продукта для данного потребления энергии, либо обеспечивает и то, и другое. Специалисту в данной области техники будет ясно, что данное изобретение также реализует преимущества за счет введения больших количеств метана в более низкую точку в деметанизаторе, чтобы облегчить отгонку двуокиси углерода из текущих вниз жидкостей. Если для отгонки жидкостей присутствует большее количество метана, то соответственно меньшее количество этана потребуется для отгонки, обеспечивая при этом большее удержание этана в кубовом жидком продукте. Поэтому данное изобретение, как правило, применимо для любого способа в зависимости от охлаждения любого числа питающих потоков и подачи получаемого питающего потока(ов) в колонну для дистилляции.

В соответствии с данным изобретением охлаждение питающих потоков (потоков сырья) деметанизатора можно произвести несколькими способами. В способе согласно Фиг.2, 3 и 4 холодный остаточный газ (поток 37) и жидкости деметанизатора (потоки 40, 42 и 43) используют только для охлаждения газового потока. В способе согласно Фиг.5 поток сырья 36 охлаждают и по существу конденсируют холодным остаточным газом (поток 37); отводимый сверху дистилляционной колонны пар (поток 47) охлаждают и частично конденсируют расширенным потоком 36b; причем расширенную жидкость сепаратора (поток 35а) и жидкость деметанизатора (поток 40) используют только для охлаждения газа. Однако жидкости деметанизатора можно использовать для обеспечения некоторого или всего охлаждения и для существенной конденсации потока 36 согласно Фиг.5 или для охлаждения и частичной конденсации потока 47 согласно Фиг.5 в дополнение или вместо охлаждения газового потока. При этом можно использовать любой поток с температурой ниже температуры охлаждаемого потока сырья. Например, можно отводить и использовать для охлаждения боковой погон пара из деметанизатора. Другие потенциальные источники охлаждения включают, но не ограничиваются этим, имеющие высокое давление жидкости сепаратора сверхбыстрого действия (например, как указано пунктирной линией на Фиг.3), и механические холодильные системы. Выбор источника охлаждения будет зависеть от нескольких факторов, включая, но не ограничиваясь этим, состав и состояние входящего газа, размер установки, размер теплообменника, температуру потенциального источника охлаждения и пр. Специалисту в данной области техники также будет ясно, что для обеспечения нужной температуры исходного потока можно применить любое сочетание указанных выше источников и способов охлаждения.

Согласно данному изобретению можно использовать внешнее охлаждение, чтобы дополнить охлаждение для входящего газа от других технологических потоков, особенно в случае исходного газа, более насыщенного, чем указано в Примере. Использование и распределение жидкостей деметанизатора для теплообмена способа и конкретную конструкцию теплообменников для охлаждения исходного газа (входящего газа) необходимо определять для каждого конкретного применения; и то же относится к выбору технологических потоков для определенных операций теплообмена.

Жидкость под высоким давлением согласно Фиг.5 (поток 35) можно объединить с частью пара сепаратора (поток 33), поступающего в теплообменник 12. Альтернативно, этот поток жидкости (или его часть) можно расширять с помощью соответствующего устройства расширения, такого как расширительный клапан 16, и подавать в более низкую среднюю точку колонны в дистилляционной колонне (колонна 17 деметанизатора на Фиг.5). Поток жидкости можно также использовать для охлаждения входящего (исходного) газа или других теплообменных операций до или после операции расширения перед поступлением в деметанизатор согласно Фиг.5.

Также необходимо отметить, что относительное количество сырья, находящегося в каждой линии исходных потоков колонны, будет зависеть от нескольких факторов, включая давление газа, состав исходного газа, количество тепла, которое можно экономично извлечь из сырья, и количество доступной мощности в л.с. Большее количество сырья, подаваемого в верх колонны, может повысить извлечение, при этом снизив мощность, отбираемую детандером, и тем самым повысить потребности в мощности для повторного сжатия. Увеличение сырья в нижней части колонны снижает потребление мощности, но может также снизить и извлечение продукта. Однако относительные местоположения средне-колонной подачи сырья могут изменяться в зависимости от состава на входе или от других факторов, таких как желательные уровни извлечения и количество жидкости, образуемой при охлаждении входящего газа. Помимо этого, два или более потоков сырья, или их части, можно объединить в зависимости от относительных температур и количеств отдельных потоков; и объединенный поток затем направляют в среднюю точку колонны. Фиг.2 иллюстрирует предпочтительное воплощение для показанных составов и значений давления. Несмотря на то, что отдельное расширение потока иллюстрируется в конкретных расширительных устройствах, в надлежащих случаях могут быть применены также альтернативные расширительные средства. Например, условия могут гарантировать работу расширения по существу конденсированной части потока сырья (поток 36а на Фиг.5).

Фракционирующие колонны, иллюстрируемые как единые колонны на Фиг.2-5, могут также состоять из двух секций (секция абсорбции и секция отгонки, например) из-за размера установки. Решение о конструкции фракционирующей колонны: единой (как колонна 17 на Фиг.2-5) или многосекционной будет зависеть от таких факторов, как размер установки, расстояние до производственного оборудования и др.

Несмотря на то, что приведенное выше описание раскрывает предпочтительные варианты воплощения изобретения, специалисту в данной области техники будет ясно, что могут быть осуществлены другие и дополнительные видоизменения, например, можно адаптировать изобретение сообразно разным условиям, типам сырья или прочим требованиям, не выходя за рамки концепции изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2099654C1 |

| ОБРАБОТКА ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2674807C2 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| ИЗВЛЕЧЕНИЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА ИЗ СИНТЕЗ-ГАЗА С ИСПОЛЬЗОВАНИЕМ СМЕШАННОГО ХЛАДАГЕНТА | 2014 |

|

RU2604632C2 |

| СПОСОБ КРИОГЕННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039329C1 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2011 |

|

RU2575457C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2014 |

|

RU2658010C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1989 |

|

RU2040293C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ подготовки природного этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2689376C1 |

Настоящее изобретение раскрывает способ извлечения этана, этилена, пропана, пропилена и более тяжелых углеводородных компонентов из потока углеводородных газов. При осуществлении способа поток газа обрабатывают в одной или нескольких ступенях теплообмена, чтобы получить, по меньшей мере, первый поток сырья, который охлажден под давлением. Охлажденный первый поток сырья расширяют до более низкого давления и затем подают во фракционирующую колонну в верхнюю точку питания. Охлажденный расширенный первый поток сырья фракционируют при более низком давлении, в результате чего извлекают компоненты относительно менее летучей фракции. Жидкий дистилляционный поток отводят из фракционирующей колонны и нагревают. Нагретый дистилляционный поток возвращают в более низкую точку во фракционирующей колонне, которая отделена от точки отвода, по меньшей мере, одной теоретической ступенью. Количество и температура потоков сырья, подаваемых во фракционирующую колонну, являются эффективными для поддержания температуры верха фракционирующей колонны при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции. Использование изобретения позволит снизить капитальные затраты и увеличить количество извлечения C2-компонентов и более тяжелых компонентов. 2 н. и 22 з.п. ф-лы, 9 ил., 2 табл.

(a) указанный поток газа обрабатывают в одной или нескольких ступенях теплообмена, чтобы получить, по меньшей мере, первый поток сырья, который охлажден под давлением;

(b) указанный охлажденный первый поток сырья расширяют до более низкого давления и затем подают во фракционирующую колонну в верхнюю точку питания и

(c) указанный охлажденный расширенный первый поток сырья фракционируют при указанном более низком давлении, в результате чего извлекают компоненты указанной относительно менее летучей фракции,

где усовершенствование заключается в следующем:

(1) жидкий дистилляционный поток отводят из указанной фракционирующей колонны и нагревают;

(2) указанный нагретый дистилляционный поток возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода, по меньшей мере, одной теоретической ступенью; и

(3) количества и температуры указанных потоков сырья, подаваемых в указанную фракционирующую колонну, являются эффективными для поддержания температуры верха указанной фракционирующей колонны при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции.

(a) указанный откаченный жидкий дистилляционный поток разделяют, по меньшей мере, на первую часть и вторую часть;

(b) указанную первую часть нагревают и

(c) указанную нагретую первую часть возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода, по меньшей мере, одной теоретической ступенью.

(a) указанный поток газа обрабатывают в одной или нескольких ступенях теплообмена и, по меньшей мере, в одной ступени разделения, чтобы получить, по меньшей мере, первый поток сырья, который охлажден под давлением, чтобы сконденсировать по существу весь поток и, по меньшей мере, второй поток сырья, который охлажден под давлением;

(b) указанный по существу сконденсированный первый поток сырья расширяют до более низкого давления, в результате чего он дополнительно охлаждается, и затем его направляют в теплообмен с более теплым дистилляционным потоком, который поднимается от ступеней фракционирования фракционирующей колонны;

(c) указанный дистилляционный поток охлаждают указанным первым потоком в достаточной мере для его частичной конденсации, после чего указанный частично сконденсированный дистилляционный поток разделяют, чтобы получить указанную летучую остаточную газовую фракцию и поток орошения; при этом указанный поток орошения затем направляют в указанную фракционирующую колонну в верхнюю точку питания;

(d) указанный нагретый первый поток подают в указанную фракционирующую колонну в первую среднюю точку питания колонны;

(e) указанный охлажденный второй поток сырья расширяют до указанного более низкого давления и затем подают в указанную фракционирующую колонну во вторую среднюю точку питания колонны; и

(f) указанный поток орошения, указанный нагретый первый поток сырья и указанный расширенный второй поток сырья фракционируют при указанном более низком давлении, в результате чего извлекают компоненты указанной относительно менее летучей фракции;

где усовершенствование заключается в следующем:

(1) жидкий дистилляционный поток отводят из указанной фракционирующей колонны и нагревают;

(2) указанный нагретый дистилляционный поток возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода, по меньшей мере, одной теоретической ступенью; и

(3) количества и температуры указанных потоков сырья, подаваемых в указанную фракционирующую колонну, являются эффективными для поддержания температуры верха указанной фракционирующей колонны при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции.

(a) указанный откаченный жидкий дистилляционный поток разделяют, по меньшей мере, на первую часть и вторую часть;

(b) указанную первую часть нагревают, и

(c) указанную нагретую первую часть возвращают в более низкую точку в указанной фракционирующей колонне, которая отделена от указанной точки отвода, по меньшей мере, одной теоретической ступенью.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ПОРЦИИ СЖИЖЕННОЙ СМЕСИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2085815C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 4171964 А, 23.10.1979 | |||

| US 4185978 A, 29.01.1980. | |||

Авторы

Даты

2006-09-20—Публикация

2001-09-28—Подача