Изобретение касается установки для смешивания и гомогенизации сыпучих размалываемых материалов с несколькими непрерывно работающими многокомпонентными весовыми дозаторами.

Для смешивания и гомогенизации сыпучих измельчаемых материалов, в частности, сырьевых компонентов для производства пищевых продуктов и комбикормов, прежде почти без исключения использовались так называемые смесители периодического действия. Они обеспечивают хорошее перемешивание и высокую степень гомогенизации всех даже мельчайших сырьевых компонентов, например, для приготовления пекарной смеси. На практике существует многообразие концепций, которые сообразно с отраслью имеют особый характер. В качестве простейшего решения смеситель периодического действия выполняется одновременно, как ковшовые весы. Необходимые сырьевые компоненты друг за другом с помощью весовых знаков по заданному рецепту взвешиваются и после гомогенизируются смесительными рабочими органами, охватывающими весь порционный ковш. Гомогенность здесь может доминировать вследствие пригодного выполнения смесительных органов и оптимального промежутка времени. Но при этом решении получаются два принципиальных недостатка. Во-первых, из-за строго разделенных технологических циклов образуется прерывный режим работы: дозирование-взвешивание; смешение-гомогенизация; выгрузка.

Во-вторых, объем смесителя периодического действия (например, 1-2 м3) и время, необходимое для одного цикла смешения и гомогенизации, задают количество, которое может смешиваться за час. Вследствие этого установлены узкие границы для повышения производительности.

Различным способом пытались уменьшить эти недостатки, например, тем, что по меньшей мере одна часть сырьевых компонентов одновременно подается посредством весовых дозаторов. Вследствие этого достигается реальное увеличение производительности в то время, как используются дополнительные ковшовые весы, в которых во время процесса гомогенизации может полностью по рецепту подготавливаться новая смесь и за несколько секунд спускаться в смеситель периодического действия. Сверх того, может сокращаться необходимое для выгрузки время, когда после смесителя периодического действия располагается одинаковой величины ковш, в который сбрасывается по мере надобности одна полная партия. Таким образом из этого ковша через выгружающие элементы выпускается непрерывный поток продукта. Следовательно, для непрерывного выпуска гомогенизированного продукта с большой часовой производительностью должны производиться высокие конструктивные издержки, так как необходима определенная конструктивная высота, соответственно, высота здания для возможности расположения трех ковшов друг над другом, для того, чтобы могла осуществляться передача продукта посредством силы тяжести. Если последовательно обрабатываемые смеси продуктов не могут загрязняться или если ставятся очень высокие гигиенические требования, то периодически следует проводить тщательную очистку и после каждой замены смеси при случае, из ковшов должны удаляться определенные остатки.

Для некоторого уменьшения этих недостатков применяются непрерывные системы. Известна установка для непрерывного смешивания сыпучих материалов с несколькими непрерывно работающими весовыми дозаторами компонентов, которая содержит камеру предварительного смешения отдельных компонентов. На выходе упомянутой камеры размещена камера с горизонтальным шнеком, выполняющим функцию дополнительной гомогенизации. В камере предварительного смешения расположены механические смесительные рабочие органы [1]

Из-за плохих текучих свойств по меньшей мере одной части компонентов или же измельченных материалов не могут использоваться простые дозирующие элементы для жидкостей или для свободно текучего гранулированного материала.

Цель изобретения непрерывный выпуск гомогенизированного продукта, а также высокие пропускные способности при высокой степени гомогенности относительно всех компонентов продукта.

Цель достигается тем, что в установке для смешения и гомогенизации, содержащей камеру предварительного смешения для одновременного непрерывного смешивания отдельных компонентов, поступающих от многокомпонентных весовых дозаторов, часть весовых дозаторов выполнена в виде дифференциальных регуляторов расхода.

Причем они (весовые дозаторы) для всех низкотекучих, например мучных и хлопьевидных компонентов, выполнены в виде весов с трубообразным поперечным сечением и шнековым разгрузочным устройством.

В дальнейшем несколько многокомпонентных весовых дозаторов могут располагаться радиально относительно камеры предварительного смешения так, что их оси пересекаются в одной точке, расположенной на оси упомянутой камеры. При этом расстояния от конца разгрузочных устройств до точки пересечения одинаковы. Этим решением могут полностью устраниться имевшиеся до сих пор трудности при непрерывной гомогенизации измельченных материалов. Непрерывное смешение и гомогенизацию обуславливает одновременность подпитки всех отдельных компонентов. Особенно применение трубчатых весов со шнеком в качестве разгрузочного устройства по принципу дифференцированного расходомера позволяет истинную одновременную подачу также с трудом дозируемых сырьевых компонентов, таких, например, как отруби, продукт грубого помола или высокожировая мука, так что как при пуске, во время работы, так и в конце загрузки смеси не возникают препятствия и неконтролируемые потоки смеси.

Время взвешивания может принципом дифференцированного измерения расхода опускаться почти до нуля, так как оно происходит в непрерывном потоке продукта.

Трубообразное поперечное сечение трубчатых весов так же, как трубчатый шнек, обеспечивает протекание продуктов в полном поперечном сечении. В результате при нормальном режиме работы продукт активно покрывает в основном все внутренние поверхности и таким образом возникает самоочищающее действие. Ни в каком месте продукт не может прилипнуть или остаться. Почти не возникают остатки, которые в переработке пищевых продуктов представляют известную проблему. Посредством соответствующего программирования всего управления может предусматриваться текущая полная выгрузка всех элементов после каждой замены продукта.

Разгрузочные устройства многокомпонентных весовых дозаторов расположены горизонтально относительно сборной воронки или же камеры предварительного смешения с передачей материала в гомогенизатор, так что порции выгружаемого материала шнеков многокомпонентных весовых дозаторов непосредственно сливаются в общем сборном пункте. Результат может быть еще улучшен, когда конструктивное выполнение передачи продукта от трубчатого шнека к сборной воронке осуществляется таким образом, что сильный поток продукта не вытесняет на одну сторону более слабые потоки продукта, когда тотчас производится смешивание.

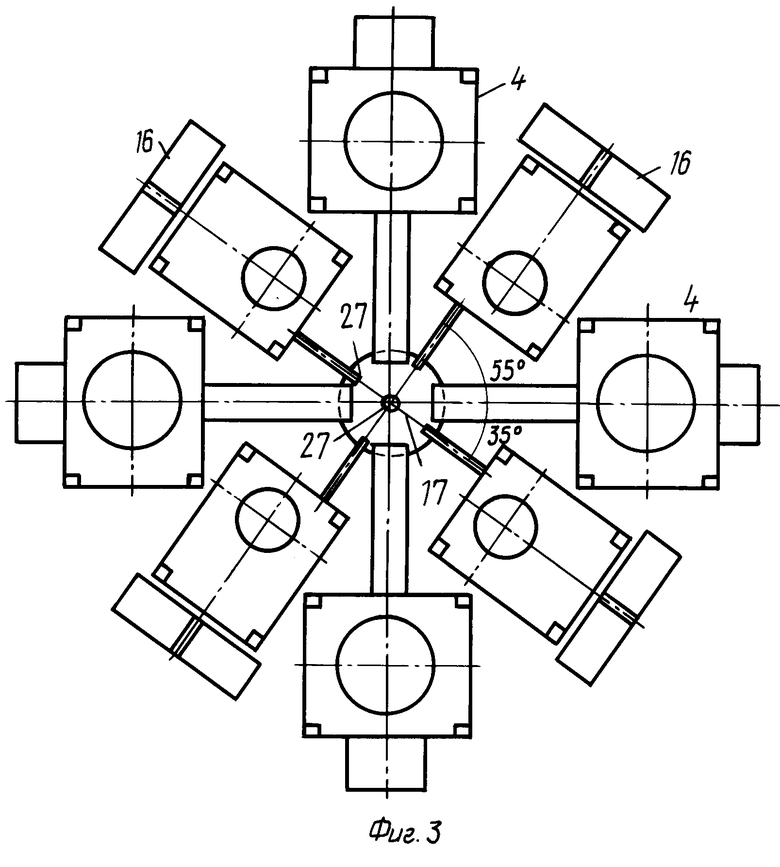

Для многих загрузок смеси дополнительно к смеси двух, трех, нескольких основных сырьевых компонентов могут подмешиваться присадки с очень незначительным содержанием относительно основного материала. Для этого могут применяться один или несколько микродифференциальных весовых дозаторов. Кроме того целесообразно несколько многокомпонентных весовых дозаторов расположить кольцеобразно и приблизительно на одинаковой высоте по отношению к сборному пункту.

Другой вариант изобретения отличается тем, что камера предварительного смешения и гомогенизатор образуют один конструктивный узел, причем гомогенизатор работает непрерывно.

Камера предварительного смешения и гомогенизатор образуют один конструктивный узел, а он представляется в виде непрерывно работающего пневмогомогенизатора, который может содержать центральную выпускную трубу. В области дна с помощью центральной выпускной трубы образуется регулируемое выпускное отверстие, так что оно управляемо через вычислительные средства и/или качественные секторные средства на базе качественных параметров, типа влажности, яркости, протеина, сырого волокна и т.д. В дальнейшем гомогенизатор может выполняться также в виде механического вертикального конвейера с гомогенизирующими элементами, следовательно, с функцией подъема (освобождения) и с управляемым возвратом в камеру предварительного смешения. Вертикальный конвейер располагается по оси управляемого выпускного отверстия камеры предварительного смешения.

При очень высоких требованиях к гомогенности конечного продукта в камере предварительного смешения могут располагаться пневматически действующие средства или же механические смесительные рабочие органы. При этом с вертикальным конвейером должны сопрягаться управляемые средства отвода продукта для управления отводом продукта и возвратом продукта. В каждом случае для автоматически работающих установок предлагается расположить на выходе гомогенизатора измерительный и контрольный приборы для качественных параметров продукта. Для особых случаев применения, например, кормовых смесей, непосредственно после гомогенизатора может располагаться запасной бункер для смешивания и выдержки продукта, с которым сопряжен конвейер для циркуляции продукта.

С помощью изобретения могут успешно обрабатываться (смешиваться) большинство сложных продуктов: мука различного качества, крупка, дунст, отруби, приправы типа сухой клейковины, красители, витамин С, кальций, фосфат, яичный порошок, соль, пекарный порошок, соответствующие для комбикорма ингредиенты кормовой смеси. Однако могут также использоваться мгновенные весовые сигналы для дозирования воды или других жидких компонентов.

Изобретение позволяет при подаче особых смесей, например смесей для макаронных изделий, или приготовлении хлеба одновременно непосредственно управлять дозировкой воды, яичной жидкой массы или, например, жидкостей.

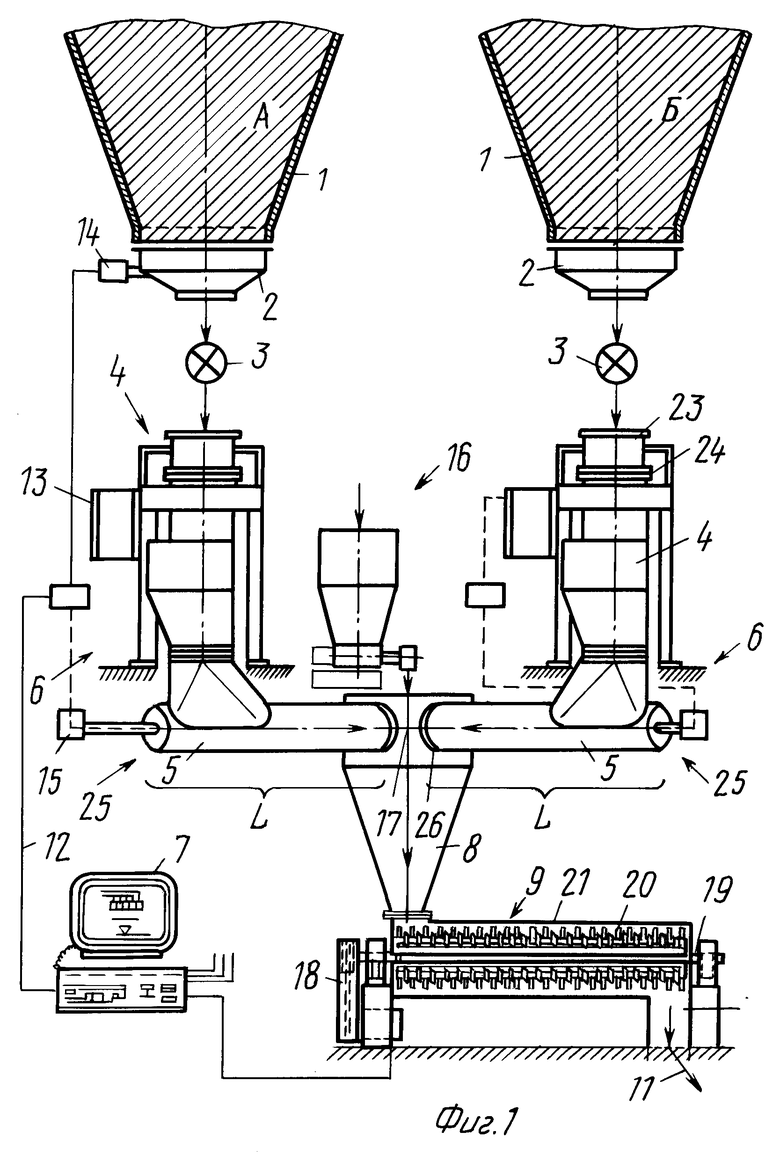

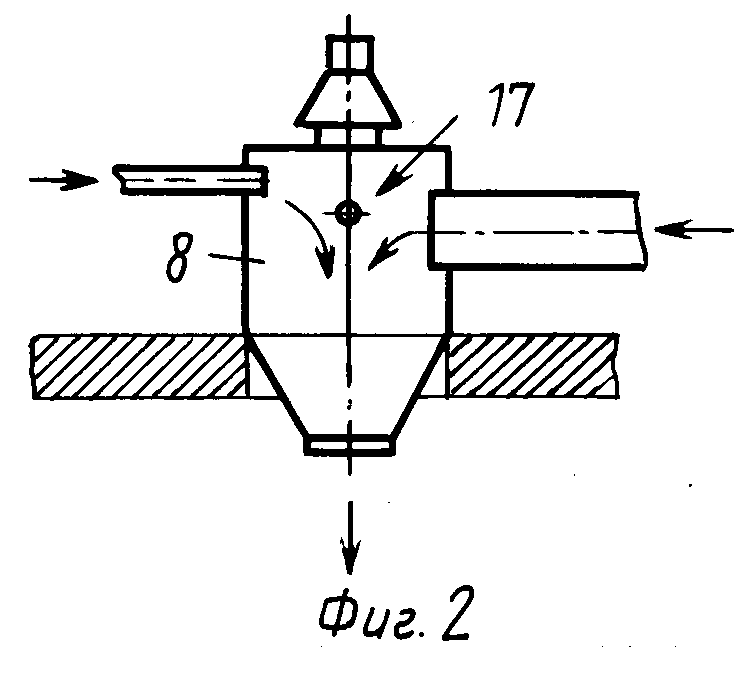

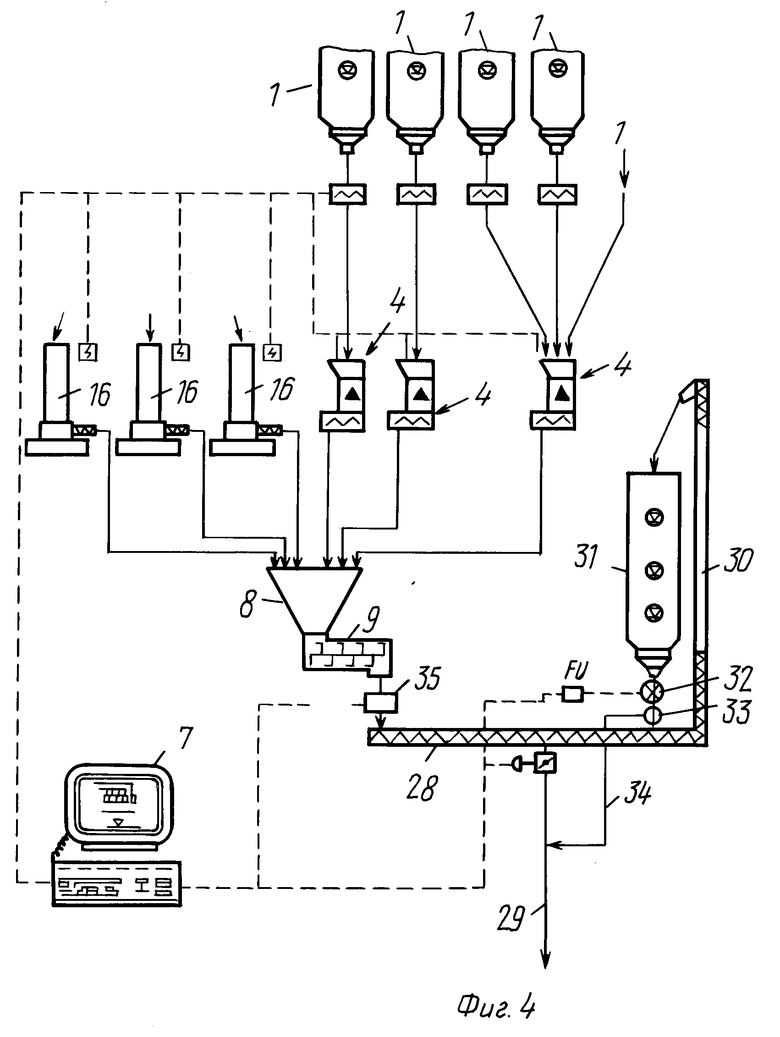

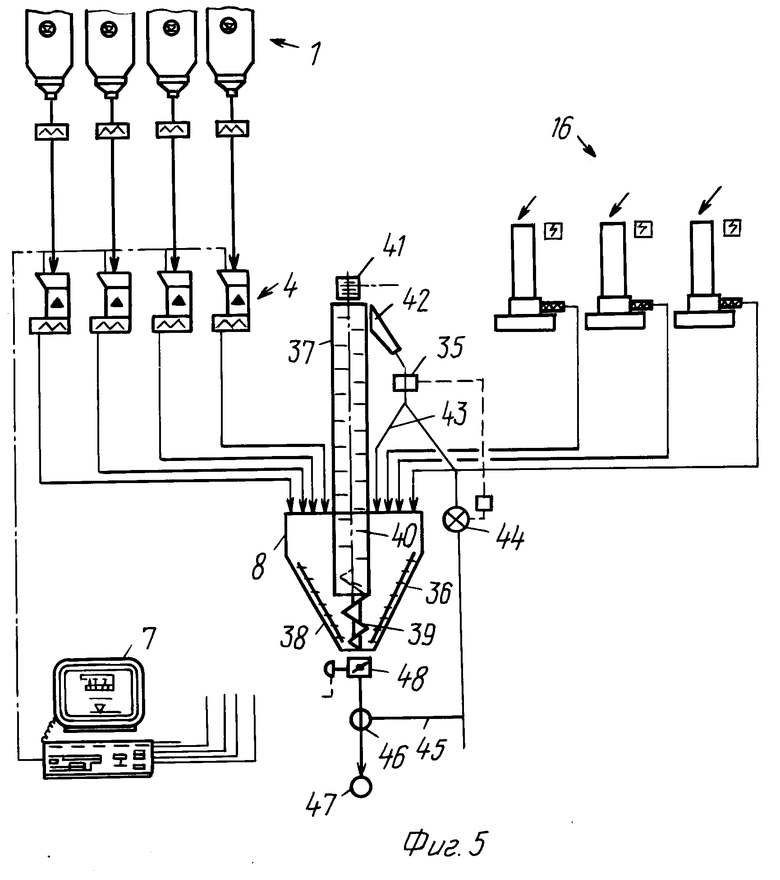

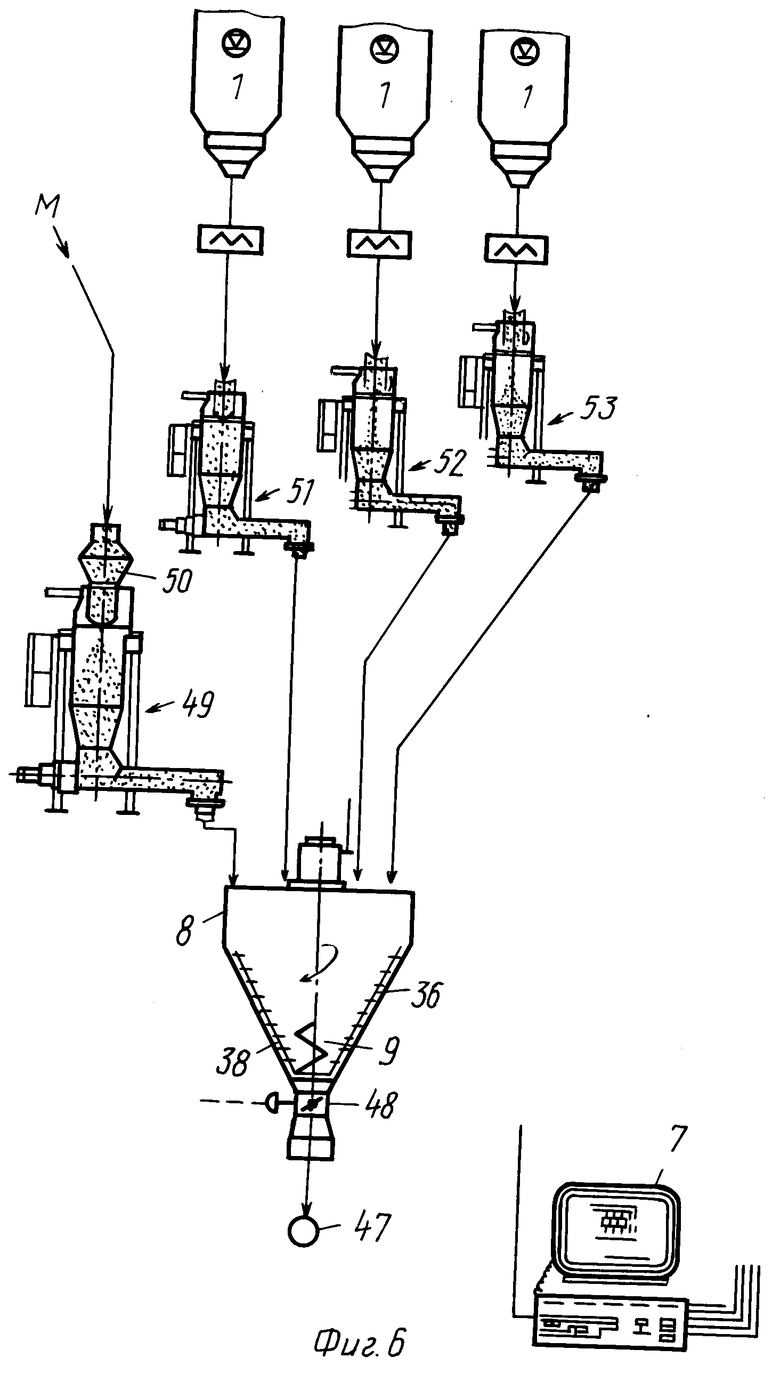

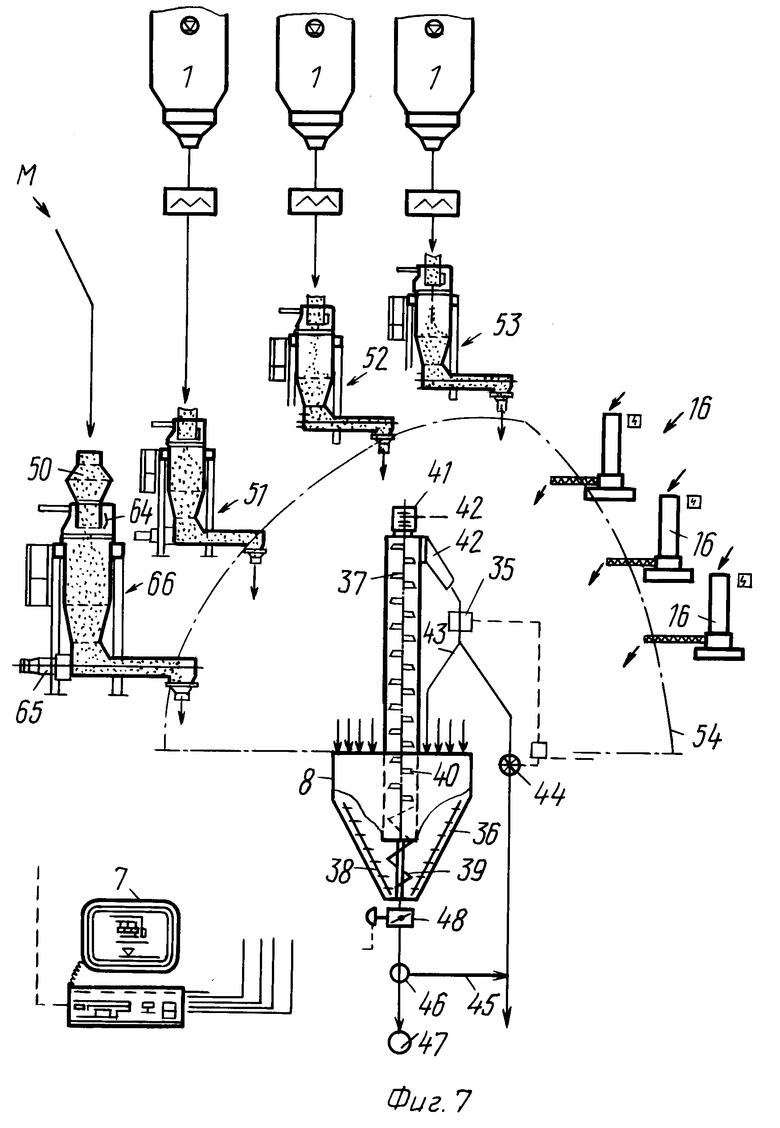

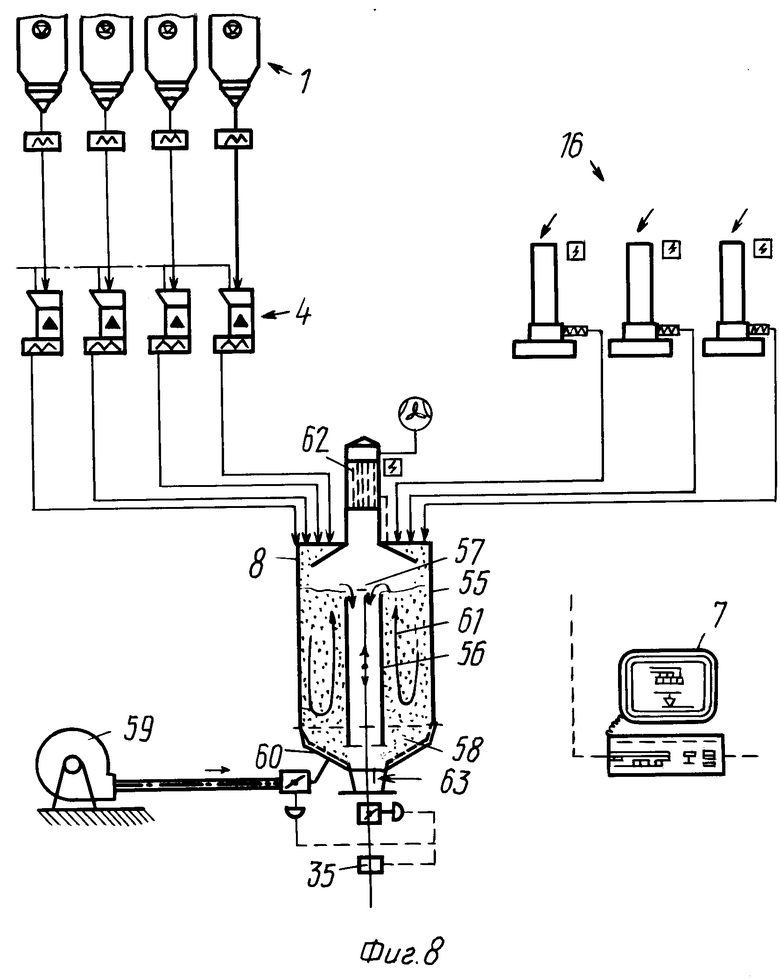

На фиг. 1 изображена установка для непрерывного смешения и гомогенизации; на фиг. 2 камера предварительного смешения; на фиг. 3 горизонтальная проекция кольцевого расположения многокомпонентных весовых дозаторов по отношению к камере предварительного смешения; на фиг. 4 вариант выполнения с дополнительным применением склада продукта; на фиг. 5 механический смеситель с гомогенизатором; на фиг. 6 упрощенный блок смеситель-гомогенизатор; на фиг. 7 то же, но для очень высоких требований к гомогенности; на фиг. 8 пневмогомогенизатор.

Установка для смешивания и гомогенизации сыпучих материалов (фиг. 1, 2, 3) содержит бункеры 1 исходных компонентов, под которыми размещены питатели, представляющие собой разгрузочные устройства 2 и винтовые конвейеры или ячейковые барабаны 3. Под питателями размещены весовые дозаторы 4, которые вместе с трубчатым шнеком 5 образуют дифференциальный регулятор 6 расхода. В установке имеется устройство 7 управления. Разгрузочные устройства весовых дозаторов присоединены к камере 8 предварительного смешения, которая вместе с гомогенизатором 9 образует единый конструктивный узел. Гомогенизатор снабжен выпускным патрубком 10. Стрелкой 11 обозначен поток обрабатываемого материала.

Каждый из дозаторов с помощью линии 12 управления связан с устройством 7 управления. Электронное устройство 13 выдает необходимые сигналы на питатели и включает соответственно вибраторы 14. В дальнейшем сигнал выдается на один унифицированный узел 15 привода трубчатого шнека 5.

Во многих случаях применения требуется лишь один единственный микродифференциальный дозатор 16. Он может располагаться прямо в камере 8 предварительного смешения.

В случае использования нескольких весовых дозаторов разгрузочные устройства располагаются радиально относительно камеры 8 таким образом, что оси разгрузочных устройств пересекаются в одной точке 17, расположенной на оси камеры 8, при этом расстояния от конца разгрузочных устройств до упомянутой точки пересечения одинаковы.

Весовые дозаторы 4 расположены кольцеобразно относительно камеры 8 и присоединены к ней горизонтально или вертикально на одинаковой высоте относительно точки 17.

Гомогенизатор 9 снабжен приводом 18 вала 19. Вал снабжен большим числом лопастей 20 и размещен в закрытом трубообразном корпусе 21.

Весовые дозаторы 4 включают весовой ковш 22, который в верхней части соединен с жестким подводом 23 продукта с помощью упругой манжеты 24. Шнековое разгрузочное устройство 25 соединено с камерой 8 с помощью резиновой манжеты 26. Позицией 27 обозначено разгрузочное отверстие. Дифференциальный регулятор 6 расхода оснащен измерительными элементами для весовых величин или же приемника весовых величин (не показаны).

В представленном на фиг. 4 варианте выполнения после гомогенизатора 9 установлен горизонтальный шнек 28, к которому присоединена линия 29 отвода. Вертикальный шнек 30 предназначен для отвода недостаточно гомогенного материала в продуктовый склад 31, представляющий собой запасной бункер, под которым размещены дозирующий шлюз 32 и трубчатый смягчитель 33, соединенный питающей трубой 34 с линией 29 отвода. На выходе гомогенизатора 9 установлен измерительный и контрольный прибор 35.

Фиг. 5 показывает преимущественное выполнение, причем камера 8 предварительного смешения выполнена как комбинированный узел с гомогенизатором 9. В камере 8 предварительного смешения на фиг. 5 дополнительно расположены механические смесительные рабочие органы 36, которые могут иметь саму по себе известную форму.

Гомогенизатор представляет собой механический вихревой гомогенизатор 37. В воронкообразной части 38 камеры 8 установлен питающий шнек 39. Гомогенизатор оборудован гомогенизирующими лопастями 40, приводимыми во вращение двигателем 41. Гомогенизатор снабжен переливом 42, направляющим продукт или в переливную линию 43 (на возврат в камеру 8), или через разгрузочный шлюз 44, конвейер 45, трубчатый смягчитель 46 на доработку 47. В камере 8 предусмотрен донный клапан 48.

Фиг. 6 отчасти представляет упрощенный вариант выполнения фиг. 5. В частности, сборная воронка камеры 8 образована одним простым, комбинированным узлом: камера предварительного смешения гомогенизатор, в котором расположены соответствующие гомогенизирующие рабочие органы, которые могут быть дополнены также флюидосредствами (фиг. 7). Этот вариант выполнения может применяться тогда, когда, например, должны смешиваться и гомогенизироваться только различные виды муки, следовательно, всегда не должны подаваться микрокомпоненты.

Кроме того, на фиг. 6 показана возможность прямого проведения поступающего из мельниц основного продукта, например пекарной муки или макаронной крупки, через первые контрольные дифференциальные весы 49. Перед дифференциальными весами установлен небольшой склад 50, 51-53 весовые дозаторы других компонентов.

Фиг. 7 представляет собой дальнейшее развитие установки, изображенной на фиг. 6. При этом все преимущества установки по фиг. 5 и фиг. 6, касающиеся очень высоких требований к гомогенности, автоматически поддерживаются микроэлементами. Позицией 54 схематично обозначено расположение всех дифференциальных дозаторов в камере 8, аналогичное соответственно фиг. 1-3.

Камера 8 и гомогенизатор 9 (фиг. 8) могут быть объединены в один пневмогомогенизатор 55, содержащий центральную выпускную трубу 56. Над трубой отмечен уровень 57 перелива.

Пневмогомогенизатор выполнен с двойным дном 58, образованным пористой плитой, соединенным с воздуходувкой 59 через регулируемый дроссель 60. Стрелкой 61 обозначено направление движения циркулирующего материала. Воздух сбрасывается через отсос 62.

Труба 56 установлена с возможностью вертикального перемещения, формируя выпускной участок пневмогомогенизатора. В последнем случае труба подводится к регулируемому выпускному отверстию 63.

Рассматривая отдельно устройство для непрерывного дозирования муки и подобных материалов (фиг. 7), можно указать на то, что переход от вертикально расположенной трубчатой формы в горизонтальный шнековый разгрузочный дозатор выполнен с одинаковым поперечным сечением. Весы снабжены подпорным бункером 64 с управляемым донным клапаном 65. Объем бункера составляет 50-100% объема весов.

Весы вместе с двигателем 66 образуют узел, подвешенный на изгибные стержни 67.

Установка работает следующим образом.

Сырьевой материал А и Б подается из бункеров 1 (фиг. 1) через подбункерные питатели в многокомпонентные весовые дозаторы 4.

От обоих дифференциальных регуляторов 6 расхода одновременно поступают заданные устройством 7 управления весовые количества в камеру 8 предварительного смешения в гомогенизатор 9 и через выпускной патрубок 10 передаются для дальнейшей обработки (стрелка 11). Весь поток продукта контролируется устройством 7 управления. Устройством 7 или вычислительной машиной передаются соответствующие сигналы на все соответствующие элементы установки. В частности, получает каждый из многокомпонентных весовых дозаторов 4 точную дозирующую команду через линию 12 управления. Электронное устройство 13 выдает соответственно необходимые сигналы, например, на питатели, включает соответственно вибраторы 14. Равным образом по одному дальнейшему сигналу выдается на один унифицированный узел 15 привода трубчатого шнека 5 с целью ведения объемной номинальной производительности дозирования для старта с помощью числа оборотов, который (сигнал) затем после конца объемного дозирования заменяется величиной веса в единицу времени посредством дифференциального взвешивания и соответственно регулируется по заданному составу смеси или рецепту.

Во многих случаях применения к смеси двух или нескольких основных компонентов, например, двух сортов муки, прибавляется еще один или несколько дополнительных компонентов, но с очень низким содержанием. Для этого используются специальные, микродифференциальные весовые дозаторы 16. Если требуется лишь один единственный микродифференциальный весовой дозатор 16, он может располагаться прямо по камере 8 предварительного смешения. Таким образом, все описанные сырьевые компоненты сводятся в одну (воображаемую) точку 17 сбора и текут прямо в гомогенизатор 9. Гомогенизатор 9 имеет привод 18 лопастного вала 19, обеспечивающий относительно высокую окружную скорость таким образом, что большим числом лопастей 20 внутри закрытого трубообразного корпуса 21 осуществляется интенсивное завихрение.

Если в многокомпонентном весовом дозаторе 4 количество продукта достигло выбираемой высоты и наполнения, через соответствующий сигнал весов останавливается подача последующего продукта через питатель. По меньшей мере при начале работы установки после короткого времени успокоения на весах устанавливается действительный вес количества продукта в весовом ковше 22 и можно начинать посредством включения узла 15 привода с разгрузки продукта. Если соответствующие числовые значения накоплены в управляющем устройстве 7, то посредством задания определенного числа оборотов трубного шнека 5 может выдаваться желаемая производительность. Заданная вследствие этого производительность дозирования является функцией числа оборотов и объемного КПД трубчатого шнека 5. Это означает, что точность дозирования посредством объемного дозирования хуже, чем точность дифференциального измерения веса. Уже при небольших выгружаемых количествах в многокомпонентном весовом дозаторе 4 устанавливается уменьшение веса. Уменьшение веса за единицу времени позволяет перезамену в весовом определении разгружаемого материала. Измеренное весовым методом значение веса может почти без временной задержки корректироваться, во всяком случае, требуемое изменение числа оборотов трубчатого шнека 5 через узел 15 привода. В разгрузочных устройствах 25 (фиг. 3) трубчатого шнека 5 существует по равновеликому пути подачи до встречи отдельных частичных потоков. После заданного временного дозирующего интервала в весовом ковше 22 содержимое опустилось до нижней высоты наполнения. При этом значении, принятом в качестве нижнего уровня наполнения, вновь выдается сигнал для срабатывания питающего элемента, и весовой ковш 22 вновь наполняется. Во время наполнения весовой сигнал не может использоваться для дозировочной производительности трубчатого шнека 5. Но во время периода наполнения поддерживается соответствующее запоминаемое или заданное значение или же сопряженное с дозировочной мощностью число оборотов, или же измеренное число оборотов постоянно удерживается. Установка используется для смешивания мучных материалов, особенно в области мельниц, кормомельниц, хлебопекарен или, например, для подготовки материала на макаронных фабриках, по меньшей мере для компонентов, являющихся до некоторой степени текучими. Но при соответствующем конструктивном выполнении в области гомогенизатора 9 могут также примешиваться дополнительные жидкие компоненты.

Продукт в камере 8 (фиг. 4) предварительного смешения и от нее под действием силы тяжести подается непосредственно в непрерывный гомогенизатор 9. Это решение для простых задач смешения. Соответственно, упрощенным представлен гомогенизатор 9. На выходе гомогенизатора 9 расположен измерительный и контрольный прибор 35, после того материал через горизонтальный шнек 28 подается на линию 29 отвода продукта. При этом выполнении первая фракция, которая недостаточно гомогенизирована, может через второй вертикальный шнек 3 подаваться в продуктовый склад 31, из которого в самых незначительных количествах по питающей трубе 34 снова подводится к линии 29 отвода продукта. Но можно также посредством многократных циркулирующих подач автоматически гомогенизировать продукт в продуктовом складе, в то время как он (продукт) от трубчатого смягчителя 33 подается обратно на горизонтальный шнек 28 и вертикальный шнек 30. Все задачи контроля, управления и регулирования могут осуществляться здесь, как на фиг. 1, соответственно: смеситель, вычислительное устройство 7.

Качество смеси при непрерывном способе зависит от гомогенности отдельных сырьевых компонентов. Поэтому фиг. 4 показывает еще одну возможность для гомогенизации различных сырьевых компонентов. Несколько аналогичного вида сырьевых компонентов объединяются в группы с текущими долями, например, 25, 33 или 50% подаются на дифференциальный регулятор расхода. При этом каждая доля должна подаваться лишь с точностью ±5% Это означает, что под соответствующими бункерами 1 с подобными сырьевыми компонентами могут применяться недорогие разгрузочные элементы типа, например, ротационных шлюзов с предварительно выбираемым числом оборотов. Однако смешение группы регистрируется с точностью весов через компонентные весовые дозаторы 16.

В установке, изображенной на фиг. 5, важен тот факт, что и здесь все составляющие материалы одновременно и с весовой точностью в правильном составе поступают в камеру 8 предварительного смешения, так что тотчас осуществляется хорошее смешивание, собственно гомогенизация, т.е. равномерная высокая дисперсия всех компонентов осуществляется в механическом вихревом гомогенизаторе 37. В воронкообразной части 38 питающий шнек 39 перемещает поступающий материал в вихревой гомогенизатор 37, оборудованный гомогенизирующими лопастями 40. Гомогенизатор приводится во вращение реверсивным двигателем 41. При этом смесительные рабочие органы 36 могут приводиться во вращение тем же самым приводом. От перелива 42 груз проводится сначала через NiR-измерительный и контрольный прибор 35, откуда он либо течет обратно через перепускную линию 43 в камеру 8 или же через разгрузочный шлюз 44 подается для дальнейшей переработки. Для совсем простых случаев смешивания двух видов муки смешиваемый материал может выгружаться прямо из камеры 8 через управляемый донный клапан 48 и передаваться через конвейер 45 для того же назначения, как от разгрузочного шлюза 44. В другом случае при особенно высоких требованиях в гомогенности первый поток и/или остаточные количества могут передаваться тоже через донный клапан 48 для доработки 47.

Другое выполнение представлено на фиг. 6, в котором указана возможность прямого проведения поступающего из мельниц основного продукта, например, пекарной муки или макаронной крупки, через первые контрольные весы 49. Контрольные весы 49 измеряют непрерывный поток М продукта из мельницы и приводят его прямо в камеру 8 предварительного смешения. Небольшой склад 50 перед дифференциальными весами принимает обратный подпор при фазе гравиметрического измерения. Все прочие компоненты на основании заданного рецепта и каждого из мгновенных весовых сигналов контрольных весов 49 с каждыми из зависимых весовых дозаторов 51-53 или через соответствующее управление, аналогично фиг. 4 и 5, но с текущей корректировкой по весу, могут подаваться в желаемых процентных долях и гомогенизироваться.

А тем самым впервые возможно после самого по себе непрерывного технологического процесса в мельнице изготовление также гомогенных мучных смесей при непрерывном режиме работы без соответствующего промежуточного складирования, что является большим прогрессом при всех продуктах, которые по требованиям качества продукта не должны складироваться.

В установке по фиг. 8 подача материала может осуществляться идентично фиг. 5. При нормальном режиме работы все основные составляющие материала подаются в камеру 8 предварительного смешения и засыпаются до высоты перелива 57 трубы 56. Одновременно через двойное дно 58 с пористой плитой внутрь вдувается воздух воздуходувкой 59 через регулируемый дроссель 60. Благодаря тому, что отдельные компоненты подаются на периферию, а гомогенизируемый посредством разжижения и интенсивного завихрения материал стекает к центру (стрелка 61) и воздух отсасывается тоже в центре, через отсос 62 с помощью сухого воздуха может достигаться отличная гомогенность, особенно для размолотых продуктов.

Для выпуска продукта труба 56 опускается до сопряжения с отверстием 63.

Изобретение обеспечивает, кроме того, целое множество других новых комбинационных возможностей.

Использование: смешивание и гомогенизация сыпучих материалов. Производят одновременное смешивание всех сырьевых компонентов в камере предварительного смешения, так что после становится возможной непрерывная гомогенизация. Весовые дозаторы, сопряженные со шнековым разгрузочным устройством, выполнены в основном трубообразными и вместе образуют один дифференциальный регулятор расхода. Соприкасающаяся с материалом внутренняя поверхность всей системы является трубообразной и испытывает вследствие перемещения материала продолжительное самоочищение. Кроме того можно расположить несколько разгрузочных устройств весовых дозаторов таким образом, что их оси пересекаются в одной точке, расположенной на оси камеры предварительного смешения. 2 с. и 17 з. п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПИЩЕВОЙ ПРОДУКТ | 2001 |

|

RU2247518C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1991-10-01—Подача