Изобретение относится к тестомесильному устройству и способу приготовления сырого теста для макаронных изделий.

Известен способ приготовления тестообразной массы, включающий в себя смешивание исходных компонентов в рабочей камере с помощью двух укрепленных на параллельных валах месильных органов, экструдирование полученного теста и его разрезание на макаронные изделия.

В основу изобретения положена задача создания устройства для тестоприготовления при производстве продукции, не повергаемой повышению температуры теста свыше 60-70оС. Для осуществления такой технологии до недавнего времени почти исключительно применяли открытые лотки для смешивания всех компонентов теста с последующей установкой одного или нескольких одновалковых шнеков для образования белкового остова или для тестоприготовления и повышения необходимого для окончательного формования давления с 80 до 120 бар. Таким образом, можно не только контролировать температуру, но и снизить ее значительно ниже критической точки 60-70оС, благодаря чему продукт не подвергается необратимому вредному воздействию. Простейшее доказательство этого состоит в том, что обрезки, образующиеся после формования, можно снова загружать в исходное сырое тесто, не ухудшая его качества.

Поставленная задача осуществляется с помощью устройства, содержащего закрытый корпус с отверстием для подачи компонентов и разгрузочным патрубком, установленные в корпусе на валах рабочие органы непрерывного действия - месильные шнеки и режущие элементы. Предпочтительно выполнить первый комплект месильных шнеков в виде питающей шнековой пары, а последний комплект - в виде выталкивающей шнековой пары.

Наиболее предпочтительно последовательная установка трех или более комплектов шнековых пар, между каждыми из которых установлен комплект из пар режущих элементов. В другом предпочтительном варианте рабочие валы могут быть выполнены вращающимися в одном направлении, причем два вала имеют один привод, рассчитанный не менее, чем на 200 об/мин, предпочтительно 20-100 об/мин: особенно 40-70 об/мин. В общем случае рабочие валы могут вращаться в противоположные стороны. Преимущество этого варианта в конструктивном упрощении устройства или привода. Можно применить также более двух, например три или более, взаимодействующих валов с различными месильными, подающими или тормозящими эффектами.

Рекомендуется разместить в стационарном корпусе охладитель или теплообменник. Благодаря этому можно нагревать перед началом работы все устройство до оптимальной температуры обработки, поскольку при низкой температуре, например менее 20оС, тестоприготовление затруднено и замедленно.

Патрубки для подвода компонентов, особенно крупки и воды, размещены непосредственно на первом участке устройства, снабженного шнековыми элементами и выполненного как двухвалковая тестомесильная машина низкого давления. Наиболее предпочтительно выполнение устройства в виде короткой тестомесильной машины низкого давления, которая для приготовления макаронных изделий устанавливается в сочетании с длинным одновалковым экструдером. Одновалковый экструдер частично выполняет задачу гомогенизации наряду со значительным повышением давления. При этом оказалось возможным достигнуть оптимального разделения нагрузки по сравнению с вариантом, имеющим только два отдельных устройства; поскольку тестоприготовление с точки зрения белкового остова в тестомесильной машине завершено, тесто хотя и обладает влажностью, но не обладает клейкостью, благодаря чему передача не сопряжена с опасностью прилипания или закупорки и может происходить просто под действием собственного веса. В связи с этим предпочтительно выполнение выходного отверстия свободным, т. е. без экструзионного сопла. Это отверстие предпочтительно меньше сечения сдвоенного цилиндра, но больше свободного рабочего сечения между валами и сдвоенными цилиндрами. Последний комплект режущих элементов разрезает тесто на отрезки и без повышения давления в области разгрузочного наконечника последний комплект шнековых элементов в направлении прохождения теста обеспечивает разгрузку кусков теста.

Активная длина шнека одновалкового шнекового экструдера предпочтительно не менее, чем вдвое длиннее активной длины рабочего органа месильного устройства, причем наиболее предпочтительно, чтобы шнек валкового шнекового экструдера в целом имел длину не менее, чем в 2,5 раза большую, чем длина рабочего органа месильного устройства.

Для наивысшего качества макаронных изделий между двухвалковой тестомесильной машиной низкого давления и одновалковым шнековым экструдером предпочтительно установлен патрубок для понижения давления воздуха.

В области пресс-формы одновалкового шнекового экструдера можно разместить насос для изготовления таких изделий, как каннелони или равиоли.

Изобретение относится также к способу приготовления сырого теста для макаронных изделий с долей влажности 25-40 мас. % , которое при заключительном прессовании с помощью шнекового пресса или при дальнейшей обработке валками получает заданную форму и разрезается.

Цель данного способа состоит в упрощении тестоприготовления, особенно создании возможности его лучшего контроля, с достижением высшего качества конечного продукта, с одновременным упрощением решения гигиенических задач.

В результате осуществления способа получают тесто с влажностью 25-40 мас. % для макаронных изделий, при этом температура теста в процессе тестоприготовления составляет 20-70оС, предпочтительно 40-50оС, а сам процесс тестоприготовления осуществляют за 6-60 с.

В результате осуществления данного способа предотвращается тепловая коспуляция белков теста.

Способ осуществляют следующим образом.

Исходные компоненты обрабатываются на первом этапе взаимодействующей парой рабочих валов путем попеременного последовательного разминания и резки с получением неспрессованного сырого теста, а на втором этапе сырое тесто гомогенизируют в одновалковом прессе или придают ему заданную форму с помощью тестопрокаточных вальцов при высоком давлении или валков.

Данный способ впервые позволяет отделить собственно тестоприготовление (особенно теста с низким содержанием влаги: ниже 40% или даже ниже 34% от задач формообразования). Оптимальное тестоприготовление может происходить гораздо эффективнее, поскольку, как выяснилось, число механический процесс резания возможен только в том случае, когда разрезаемые куски отделены друг от друга в пространстве или способны перемещаться. Один кусок должен быть способен удаляться от другого, что невозможно в случае компактной, находящейся под высоким давлением тестомассы. При компактной тестомассе можно скорее говорить о вязкотекучей форме, а жидкость ведь разрезать нельзя. Однако всеобъемлющие связи белкового остова обуславливает многократный механический сдвиг отдельных участков теста и одновременно максимально равномерное распределение влаги.

Сырое тесто передается из первой ступени на вторую предпочтительно без приложения давления. Наиболее предпочтительно порционное выбрасывание теста из первой ступени и попадание его под действием собственного веса непосредственно во вторую ступень для образования монолитной однородной массы.

В зоне передачи предпочтительно создается разрежение благодаря подключению соответствующего пространства, в котором происходит передача к вакуумному насосу, благодаря чему предотвращается наличие включений воздуха в приготовленном тесте. Таким образом, продукт можно непрерывно обрабатывать менее чем за 50 с при температуре продукта 40-70оС, предпочтительно 40-50оС, и перевести его в готовую форму.

Наиболее предпочтительно выполнить рабочие органы из двух взаимодействующих валов, каждый из которых содержит чередующиеся в направлении прохождения продукта месильные шнеки и режущие элементы, причем разгрузочный наконечник выполнен без пресс-формы. При этом месильные шнеки предпочтительно обладают эффектом принудительной подачи, а режущие элементы - эффектом самоторможения. Благодаря этому создается эффект самоочистки. Продукт передвигается даже в случае холостого хода. Помимо этого режущие элементы предпочтительно обладают формой, эффективной на всем сечении. Это позволяет обеспечить идеальное месильное действие при малых затратах мощности и без значительного повышения давления. Используется эффект прокатки шнековой парой и эффект резания или разбивания теста. При одновременном хорошем перемешивании загруженных компонентов и их равномерном распределении делается только то, что необходимо для тестоприготовления, особенно для создания хорошего белкового остова. При многочисленных испытаниях лишь один раз установлено незначительное повышение температуры продукта, т. е. заявляемое решение позволяет создать технологию, в которой пока не обнаружено недостатков. Производственные испытания показали, что мощность, расходуемая на тестоприготовление, примерно такая же, как требовалась до настоящего времени на привод месильных валков дежи. Минимальным потреблением обеспечивается создание хорошего белкового остова без какого-либо местного повышения температуры. При тестоприготовлении у продукта отсутствует возможность попасть в какую-либо "мертвую зону", благодаря чему каждая крупка или частица муки используется в тесте. Готовый продукт не имеет необработанных участков. Все это позволяет сделать вывод о том, что заявляемое решение может обеспечить до сих пор не достигавшееся высокое качество тестоприготовления, не требуется высокого давления. Режущие элементы разрезают тестомассу на куски. Это нельзя было бы обеспечить при высоком давлении. Процесс тестоприготовления резко сокращается во времени и по конструктивным затратам, чего не удавалось достичь при приготовлении сравнительно сухого теста, содержащего 25-40% влаги, точнее 28-32% , несмотря на то, что в течение не менее десяти лет ведется исследовательская работа в этом направлении.

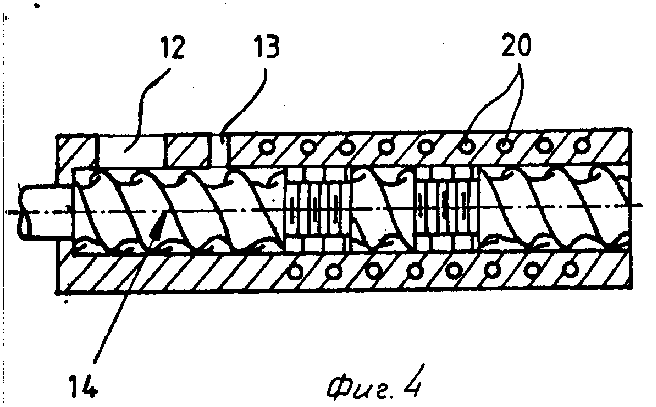

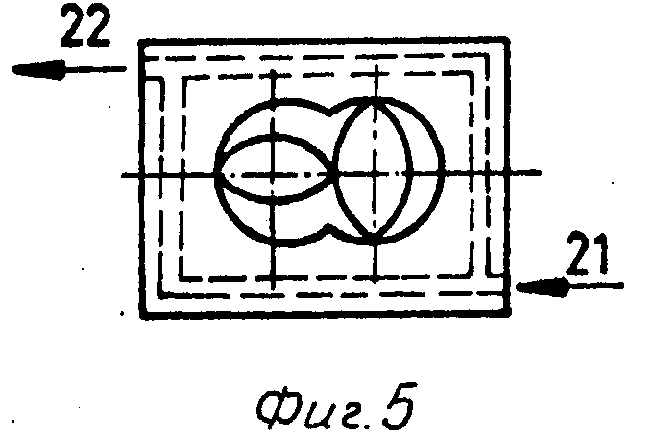

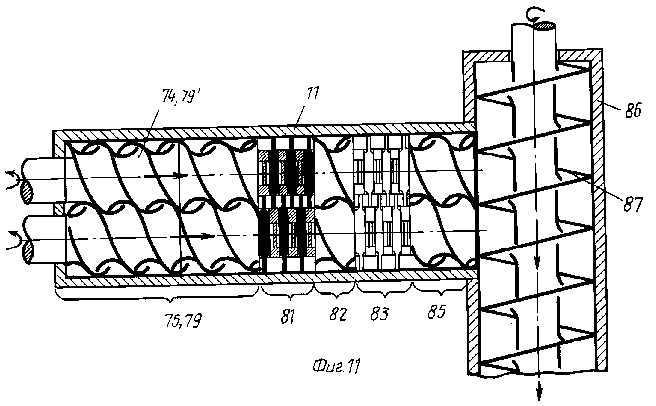

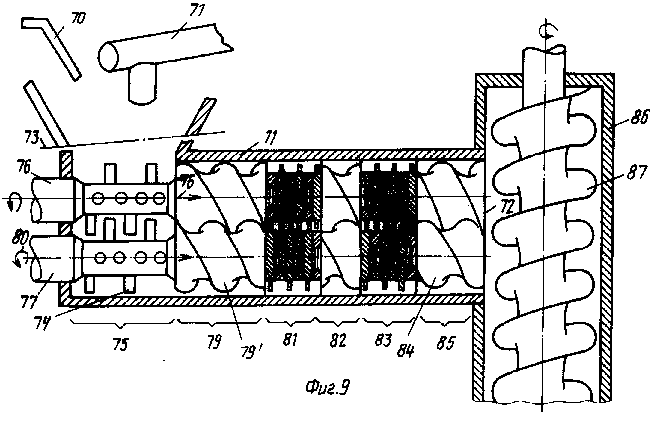

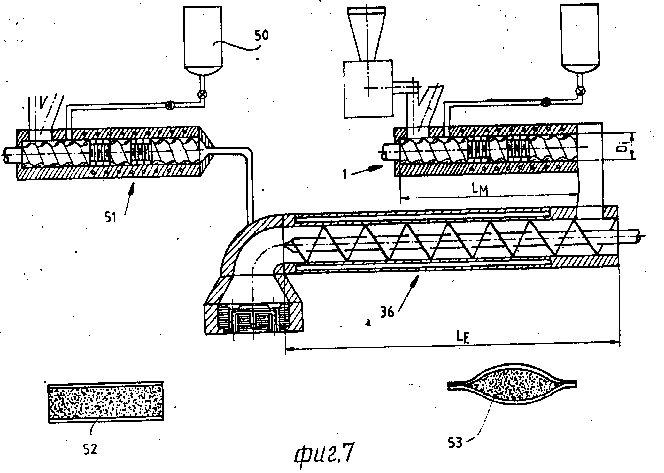

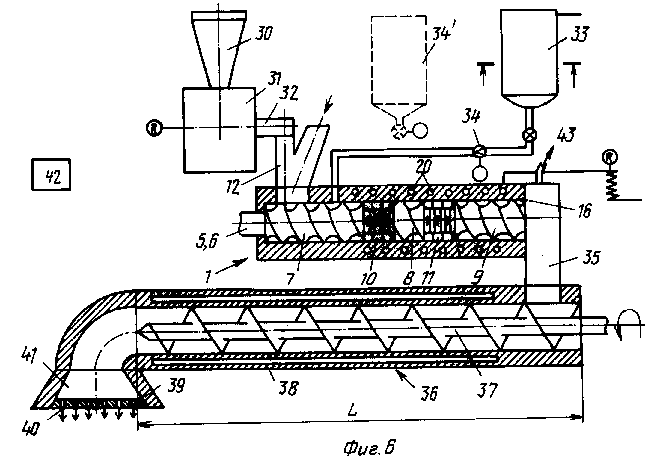

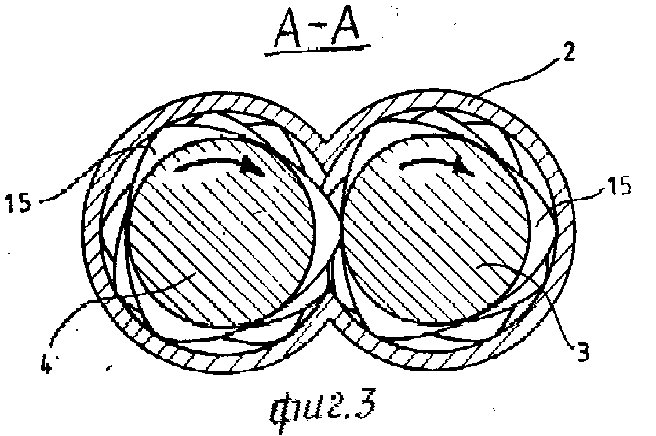

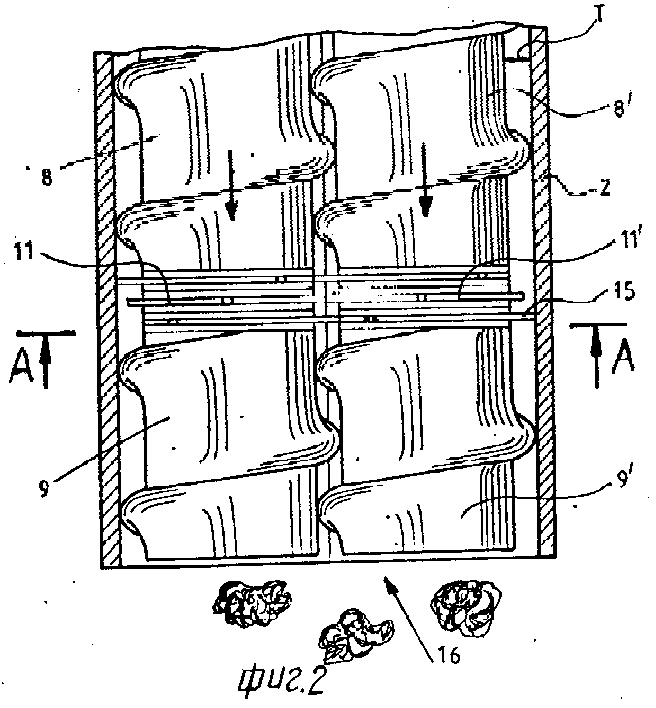

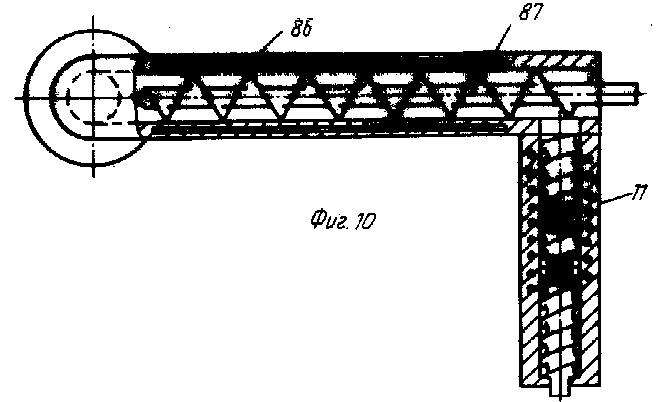

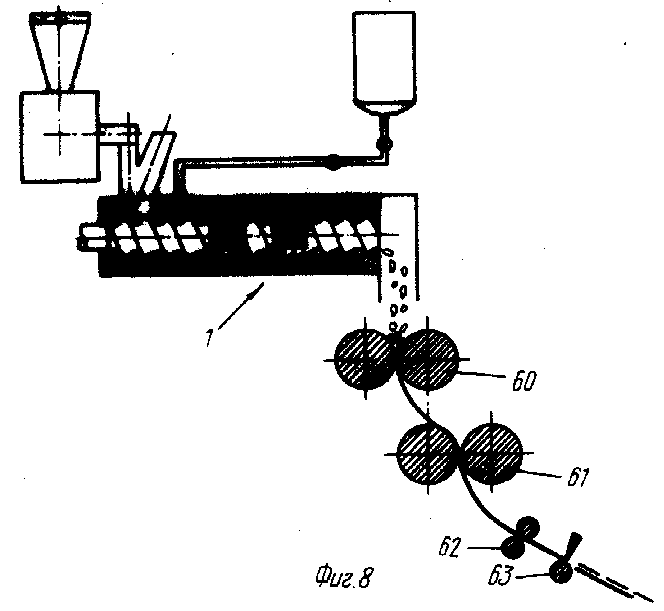

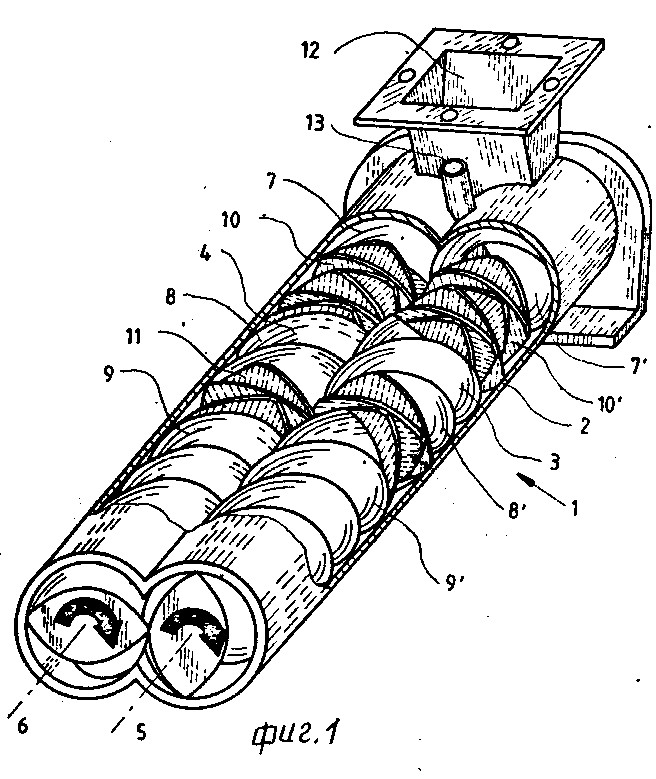

На фиг. 1 показано тестомесильное устройство, частично в разрезе; на фиг. 2 - взаимодействие рабочих элементов по фиг. 1, в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема варианта фиг. 1; на фиг. 5 - вид сбоку на фиг. 4; на фиг. 6 - предпочтительное использование месильного устройства для производства макаронных изделий; на фиг. 7 - устройство, аналогичное фиг. 6, но для производства таких продуктов, как каннелони или равиоли; на фиг. 8 - соединение месильного устройства с тестопрокаточными вальцами; на фиг. 9 - другой вариант выполнения месильного устройства с непосредственной передачей сырого теста к одновалковому экструдеру; на фиг. 10 - схема угловой стыковки месильного устройства с одновалковым экструдером; на фиг. 11 - вариант выполнения по фиг. 9.

На фиг. 1 показано месильное устройство 1, верхняя часть закрытого корпуса 2 которого для наглядности положения рабочих органов 3 и 4 не показана. Органы 3 и 4 содержат два вращающихся в одном направлении по часовой стрелке вала 5 и 6. Валы 5 и 6 снабжены попеременно чередующимися набором месильных шнеков 7, 8 и 9 или 7', 8' и 9' и набором режущих элементов 10 и 11 или 10', 11', насаженных на валы 5, 6, выполненные как шлицевые валы. Компоненты подаются в месильное устройство через загрузочное отверстие 12. Жидкие компоненты, например вода или белковая взвесь, поступают через патрубок 13, расположенный непосредственно вблизи загрузочного отверстия 12. Как отверстие 12, так и патрубок 13 размещены в области первого шнека 7 или 7', выполненного в виде шнековой пары 14, упрощенно показанной на фиг. 4.

На фиг. 2 показаны в увеличенном разрезе по две шнековых пары 8, 8' и 9, 9', а также расположенная между ними разминающая шнековая пара 11, 11'. Тесто принудительно продвигается шнеками 8, 8', 9, 9' и в корпусе 2. При этом оно проходит через пару режущих элементов 11, 11'. Каждый комплект режущих элементов 11, 11' состоит в показанном примере из трех многоугольных дисков 15, которые, вращаясь как шестерня с тремя зубьями, но в одном направлении, прорезают все сечение корпуса, имеющее форму лежачей восьмерки. Трехкратным повторением многоугольных дисков 15 и их поперечным движением в одном направлении создается последовательный эффект резания и разделения на куски продукта, первоначально перемещаемого шнеками в направлении осей. Наиболее предпочтительно это оказалось в том случае, когда сечение, не заполненное продуктом, состоит лишь из тонкостенных "цилиндрических отрезков", т. е. ход винтовой линии шнека имеет малую величину "Т".

На фиг. 3 показан разгрузочный конец месильного устройства 1. При этом продукт, разделенный на куски режущими элементами 11, 11', выталкивается кусками с помощью выталкивающей шнековой пары 9, 9' через свободное разгрузочное отверстие 16. Не показанный привод 17 валов 5 и 6 установлен на стороне загрузочного отверстия, так что в показанном примере валы 5, 6 консольно закреплены со стороны привода. Это позволяет упростить установку и демонтаж рабочих органов, особенно для очистки всего рабочего объема, извлекая, например, рабочий орган в направлении разгрузочного отверстия 16.

На фиг. 4 и 5 изображено то же месильное устройство, как на фиг. 1, 2 и 3, но с теплообменной системой 20, в котором, например, подогретая вода поступает через подводящий патрубок 21 и отводится через выпускной патрубок 22.

На фиг. 6 схематично показан наиболее предпочтительный вариант осуществления изобретения для производства макаронных изделий типа спагетти, вермишели, макарон и т. п. Сухие компоненты, крупка или мука подаются через воронку 30 с дозатором 31 и подводятся питающим шнеком 32 к загрузочному отверстию 12 и на начальный отрезок входной шнековой пары 14 или непосредственно к этой шнековой паре. Точно рассчитанное на производительность дозатора по сухому компоненту количество воды отводится из резервуара 33, выполненного в виде весов, и подается насосом 34 к сухим компонентам или к входной шнековой паре. В зависимости от сорта целевого продукта можно, например, дополнительно вводить в смесь белковую взвесь из второго резервуара 34'. Можно однако представить, что в этих резервуарах хранится вода с различной температурой, что позволяет регулировать загружаемые компоненты на строго определенную температуру воды. Это представляет собой одну из мер сохранения контроля за температурой обработки в экстремальных ситуациях, например, после перерывов в работе, изменений производительности или при первоначальном запуске машины. На фиг. 6 показано четырехкратное чередование смешивания, мешания и разрезания. Из свободного разгрузочного отверстия 16 сырое тесто, разделенное на куски, падает в шахте 35 в начало одновалкового шнекового экструдера 36. Этот экструдер содержит прессующий шнек 37 в охлаждаемом кожухе 38. В конце канала прессования имеется формующая головка 39 с установленной в ней пресс-формой 40. Одновалковый шнековый экструдер представляет собой специальную конструкцию, рассчитанную на экструзию, при которой непосредственно перед пресс-формой в распределительном наконечнике 41 давление должно повышаться, например с 80 до 120 бар, чтобы тесто, еще обладающее большой вязкотекучестью, могло продавливаться через отверстия формы. В противоположность этому экструзионному действию одновалкового шнекового экструдера месильное устройство не является экструдером. Все элементы рабочего узла, как показано на фиг. 6, регулируются и координируются общим блоком 42 программного управления. На фиг. 7 можно сравнить активную рабочую длину месильного устройства и одновалкового шнекового экструдера.

Видно, что гомогенизация теста лучше всего достигается с помощью подъема давления сравнительно длинным одновалковым экструдером. Напротив, как показали испытания с длинными рабочими органами месильного устройства, это не дает никакого положительного эффекта, а только увеличивает расход мощности и способствует нагреванию продукта. Наилучшие результаты достигаются при соотношении Le/Lм = = 2: 1. Из общих конструктивных соображений это отношение выбирается не менее 2,5: 1.

Лучшие показатели достигаются в том случае, когда у месильного устройства активная длина Lм относится к внутреннему диаметру Di с величиной примерно 3-7.

На фиг. 7 показана также возможность изготовления изделий с начинкой, таких как каннелони 52 или равиоли 53. Начинка, которая может быть мясной, овощной или сладкой, подается из резервуара 50 специальным насосом 51 по соответствующему каналу непосредственно в продукт, находящийся в формующей головке.

На фиг. 8 показана другая интересная реализация изобретения длят прокатанных макаронных изделий. Куски теста, падающие из месильного устройства 1, попадают в вальцы 60 предварительной калибровки и образовавшаяся лента поступает на калибрующие вальцы 61. Лента теста режется сначала продольным ножом 62, а затем поперечным ножом 63 на пластинки, содержание влаги в которых затем доводится в сушилке до величины, при которой изделие можно хранить.

Изобретение можно применить также для изготовления целого ряда других изделий, например слоеного теста или панировочной муки.

На фиг. 9 показано, что вода дозируется по трубе 70 непосредственно в месильное устройство 11. Сухие компоненты равномерно подаются через питающий наконечник 71. Они увлажняются уже во входном участке, перемешиваются между собой и поступают в зоны многократного разминания. Здесь получается рыхлое тесто. Если выпускной конец 73 месильного устройства 11 свободно открыт, кусочки такого теста имеют размер 1-5 см, иногда почти с ладонь, и структуру, похожую на хлебный мякиш. Если этот выпускной конец сужен, образуется "колбаска" такой же структуры, но бесконечной формы. В обоих случаях однако рыхлое тесто еще не имеет структуры компактного однородного теста. Если разорвать кусок такого теста, можно легко установить, что речь уже может идти о настоящем тесте с присущей ему неклейкостью и пластично-упругими свойствами. Микроскопический анализ показывает, что рыхлое тесто на выпускном конце месильного устройства 11 фактически уже имеет полностью сформированный белковый состав. Поскольку, однако, речь идет о сухом тесте, к которому еще прикладывалось давление формования порядка 80-100 бар и выше, такое тесто производит впечатление рассыпчатого.

Приготовление рыхлого теста происходит следующим образом. Исходные компоненты - вода и крупка или мука - подаются на вход месильного устройства 11. На фиг. 9 и 10 месильные органы показаны горизонтально в виде сверху. Вход сбоку показан вертикальным. Иными словами, месильные органы повернуты на 90о в вертикальную плоскость изображения, что указано линиями разреза 73. Исходный материал захватывается элементами 74 в зоне ввода 75 двух рабочих валов 76, 77 и подается направо по стрелке 78 в первую зону 79 разминания.

В зоне разминания 79 на каждом рабочем валу 76, 77 установлена пара вращающихся месильных шнеков 79. Оба рабочих вала 76, 77 вращаются в одном направлении (стрелка 80) и зацепляются друг с другом подобно червяку с червячной шестерней. Благодаря этому создается двоякое действие, транспортировка продукта (стрелка 78) и уплотнение, при котором образуется уплотненная масса. Эта масса проходит предварительное разминание в первой месильной зоне с помощью месильных шнеков 79.

Месильные шнеки 79' могут быть выполнены так, чтобы легко создавать как подпор, так и подачу. Масса, выходящая из зоны разминания 79 через зону разрезания 81, прессуется во второй зоне разминания 82 тоже с принудительным поступательным перемещением. В следующей зоне разрезания 83 происходит завершение образования белкового остова. При этом в зоне разминания 79 можно использовать попеременно такие же или иные месильные элементы. В целом воздействие механических прессующих усилий происходит целенаправленно на весьма малые участки теста, благодаря чему не создаются ненужные усилия общего сжатия и вызванное этим трение.

В этом причина весьма малого повышения температуры по сравнению с существующими месильными устройствами. В конце месильной зоны тестомасса попадает на выталкивающий шнек 84 или проходит через соответствующую выпускную зону 85 и подается из конца 72 на дальнейшую обработку. Показанное двухвалковое месильное устройство имеет особое преимущество, состоящее в том, что оно работает с высокой степенью самоочистки. Выталкивание теста может осуществляться в зависимости от конструкции выпускного конца или кусочками, или - при некотором сужении отверстия и соответствующем повышении давления - в виде непрерывной колбаски.

Рабочие органы, действующие в отдельных рабочих зонах, могут, конечно, иметь разную форму, например, в виде дисков с отверстиями, иметь выступы или штифты, направленные снаружи внутрь и т. п.

В варианте, показанном на фиг. 9 и 11, происходит прямая передача рыхлого теста на шнек 86. Этот шнек может представлять собой уже собственно экструзионный шнек 87, как показано на фиг. 10. При этом важно однако, чтобы этот шнек 86 имел более высокую производительность транспортировки, чем у месильного устройства 11, что предотвращает неконтролируемое повышение давления в месильном устройстве и, тем самым, опасность неконтролируемого повышения температуры. Передача рыхлого теста из месильного устройства 11 на шнек 86 осуществляется отсеканием поступающей на шнек 87 тестовой отливки.

Фиг. 10 следует рассматривать с учетом того, что отдельные валы, показанные как одиночные, могут в реальности представлять собой три или более валов.

П р и м е р 1. Спагетти, диаметр 1,75 мм.

Исходные материалы - 100% крупки "Дурум дунст" размер частиц менее 0,350 мм белок 14,1% / сух.

вещ. зола 0,90% / сух.

вещ. сырая клейковина 34% вода при температуре 40оС

Исходные вещества непрерывно загружают с помощью дозатора производительностью 500 кг/ч в смеситель. Число оборотов шнека 42 об/мин, температуру цилиндра устанавливают 35оС. Через 16 ч работы куски теста подают в прессующий экструдер.

Параметры прессования:

скорость вращения шнека 20 об/мин температура цилиндра 28оС температура головки 35оС давление 110 бар разрежение 0,85 бар

Отформированные спагетти по окончании прессования развешивают на пpутки и высушивают в сушилке до содержания Н2О - 11,5% .

Определение качества. Спагетти, изготовленные по предлагаемому способу, чисто внешне не отличаются от обычных. Достигается обычная для изделий из "Дурума" прозрачность воды после кипячения. Нерастворимых белых включений не обнаружено. Качество сваренного изделия очень высокое. Через 12 мин варки достигается качество "готовности на вкус". Клейкость и потери на кипячение колеблются в пределах сравнимых выпускаемых серийно изделий.

П р и м е р 2. Макароны диаметром 5 х x 3,2 мм.

Исходные материалы 50% крупки "Дуpум дунст"

50% пшеничной муки

вода Качество исходной смеси: размер частиц менее 0,350 мм белок 13,0% /сух. вещ. зола 0,70% /сух. вещ. влажность про- дукта 12,5% Н2О

Исходную смесь из 50% "Дурума" и 50% пшеничной муки непрерывно загружают с помощью дозатора производительностью 1000 кг/ч в смеситель и месят в течение 6 с в однородное сырое тесто. В отличие от примера 1 сырое тесто не падает свободно на прессующий шнек, а отрывается при его вращении в соответствии с фиг. 9.

Размещение смесителя и прессующего шнека может любым. Передача сырого теста на прессующий шнек происходит в зоне разрежения без давления пресс-формы и поэтому не превышает 50 бар.

Параметры прессования:

- дозатор - производительность 1000 кг/ч сухого вещества

влажность теста 31% Н2О

- смеситель скорости вращения 60 об/мин температура цилиндра 30оС отношение дл. /диам. 1: 7

- прессующий шнек скорости вращения 28 об/мин температура цилиндра 28оС температура головки 45оС давление 105 бар разрежение 0,9 бар

Макароны высушивают аналогично примеру 1.

Оценка качества продукции. Внешний вид при хранении: прозрачные, гладкие, без включений крупки, цвет желтый, как у изделий этого типа.

После варки: вода остается прозрачной, форма сохраняется, не свертываются, поверхность не скользкая, не склеиваются.

П р и м е р 3. Яичные рожки диаметром 5х3 мм, длиной 25 мм.

Исходные материалы - 100% пшеничной муки белок 12,5% сух. вещ. зола 0,48 сух. вещ. влажность 13,1% Н2О число яиц 3 на 1 кг муки

Исходные материалы подают дозатором производительностью 700 кг сухого вещества в 1 ч на смеситель и обрабатывают с получением сырого теста аналогично примерам 1 и 2.

На выходе смесителя установлен гранулятор для падающих кусков теста. Передача на прессующий шнек выполняется свободным падением при разрежении.

Параметры приготовления - дозатор производительность 700 кг/ч влажность теста 31% Н2О

- смеситель, скорость вращения шнека 50 об/мин температура цилиндра 40оС отношение дл. /диам. 1: 7

Состав шнека

а) входной шнек

б) режущие и подающие элементы

в) месильный шнек в качестве выталкивающей пары

- прессующий шнек, скорость вращения шнека 24 об/мин температура цилиндра 28оС температура головки 40оС давление 110 бар разрежение 0,9 бар

Разрезанные на пресс-форме рожки высушивают в вибрационной предварительной и выходной сушилке.

Результаты оценки: при хранении: рожки желтые, как изделия этого типа, прозрачные без включения крупки, гладкая поверхность; после варки: время варки 10 мин впитывание воды 210% потери при варке менее 5

неклейкие, гладкая поверхность, форма сохранения, вкус стандартный, без привкуса.

П р и м е р 4. Ушки, двухлопастные.

Исходные материалы: - 100% мелкозернистой пшеничной крупки размер частиц менее 0,250 мм белок 13,5% сух. вещ. зола 1,00% сух. вещ. влажность 13,6% Н2О.

Сухое вещество вместе с водой до влажности теста 32% Н2О обрабатывают в смесителе в сырое тесто. Вместо непосредственной подачи на прессующий шнек куски теста подают транспортером на встроенный макаронный пресс и с него на питающий шнек, а затем прессуют в ушки.

Параметры приготовления

- дозатор - производительность сухого вещества 800 кг/ч - влажность теста 32% Н2О

- смеситель аналогично примеру 3 - формующий узел питающий шнек 31 об/мин - прессующий шнек 24 об/мин - температура цилиндра 25оС - температура головки 35оС - давление 110 бар - разрежение 0,9 бар

Заключительную сушку выполняют аналогично примеру 3.

Результаты оценки. При сравнении со стандартной продукцией получены результаты, аналогичные примеру 3. Полученная продукция не уступает стандартной. (56) Патент США N 3819837, кл. А 21 С 1/06, 1972.

Патент США N 4269582, кл. А 21 С 3/04, опублик. 1981.

Использование: изобретение относится к тестомесильному устройству и способу приготовления теста для макаронных изделий. Сущность изобретения: в корпусе месильного устройства установлены рабочие органы, каждый из которых содержит чередующиеся в направлении подачи продукта месильные шнеки и режущие элементы. Шнеки перемешивают и продвигают тесто вдоль корпуса, а режущие элементы периодически воздействуют на тесто. Экструдирование проводят в шнековом экструдере или на вальцах, при этом температура теста влажностью 25 - 40 мас. % в результате замеса не поднимается выше 50С, а замес осуществляют в течение 6 - 60 с. 2 с. п. 10 з. п. ф-лы, 11 ил.

Авторы

Даты

1994-01-15—Публикация

1990-07-13—Подача