Изобретение относится к технологии приготовления зерновых партий и смесей и предназначено для использования в отрасли хлебопродуктов в технологическом процессе производства многокомпонентных гомогенных помольных партий и смесей зерна для переработки на мукомольных предприятиях. Изобретение может быть использовано также для производства гомогенных (однородных) смесей сыпучих продуктов в других отраслях.

На основе многочисленных исследований и промышленной апробации установлена целесообразность использования в помоле однородных смесей, состоящих из двух-трех типов зерна пшеницы. Однако техника и технология элеваторов не позволяют выполнить эту задачу. Причиной введения процесса гомогенизации в технологию производства гомогенных помольных партий и смесей являются также большие колебания основных параметров качества зерна, получаемых при формировании помольных партий и смесей на заготовительном и мельничном элеваторах. В современных условиях проблема усложняется тем, что на элеваторы поступают партии разнокачественного зерна малых объемов. В результате в одном силосе оказывается зерно с разным технологическим потенциалом. Необходимо усреднять качество зерна в силосах больших объемов (500 тонн). Такой процесс на элеваторах отсутствует. Нет технологических решений и технических средств для его реализации. При поступлении разнородных партий зерна на мукомольный завод требуется перенастройка режимов его технологических процессов. Вследствие вышеназванных причин снижаются общий выход муки и выход муки высшего сорта.

Известен способ для приготовления многокомпонентных смесей, включающий загрузку компонентов в бункера дозаторов, последовательную подачу компонентов в виде непрерывных потоков в смеситель, причем загрузку компонентов осуществляют отдельными порциями через равные промежутки времени последовательно, начиная с дозатора, расположенного ближе к загрузочному краю смесителя, а интервалы между загрузками пропорциональны расстояниям между разгрузочными узлами дозаторов, а также устройство для реализации процесса, содержащее дозаторы, ленточный транспортер с поперечными перегородками и вибратор (см. патент РФ №2242273, 7 B01F 3/18, 2004 г.).

Недостатком такого способа при использовании его в технологии производства помольных партий и смесей является невозможность получения однородного продукта, если в исходных бункерах размещены неоднородные компоненты.

Недостатком ленточного смесителя при использовании в процессе производства помольных партий и смесей является низкая однородность получаемой смеси в результате самосортирования продукта при передвижении его по вибрирующей ленте транспортера, где более крупные и легкие зерновки перемещаются в верхние слои потока, а более мелкие и тяжелые перемещаются к ленте транспортера.

Прототипом предлагаемого устройства является установка для смешивания и гомогенизации сыпучих материалов, которая описана в патенте РФ №2040326, 6 B01F 13/10, 1995 г. Установка состоит из камеры предварительного смешивания и гомогенизатора, который содержит горизонтально установленную цилиндрическую камеру с загрузочными и разгрузочными приспособлениями и ротор, установленный внутри камеры, на котором продольно установлены лопасти (аналогичное устройство, использованное в качестве устройства для увлажнения зерна, с теми же конструктивными признаками описано в патенте СССР №704432, B02B 1/06, 1979 г.). Кроме того, установка снабжена устройствами для непрерывного дозирования компонентов.

Повышение эффективности гомогенизатора осуществлено путем агрегатирования его с камерой предварительного смешивания, а не на основе совершенствования его собственной конструкции. Остались неизвестными конструктивные решения и связь основных параметров гомогенизатора с параметрами процесса, которые позволяют повысить его эффективность и производительность.

Целью изобретения является совершенствование процесса производства многокомпонентных гомогенных помольных партий и смесей зерна пшеницы путем введения операций гомогенизации зерна и средств для их реализации, в результате происходит повышение выходов и качества муки, т.е. повышение эффективности использования зерна на элеваторах и мукомольных заводах.

Цель достигается тем, что в способе производства многокомпонентных гомогенных помольных партий и смесей зерна пшеницы, включающем загрузку компонентов в бункера (исходные силоса), последовательную подачу компонентов в виде непрерывных потоков в смеситель, согласно изобретению сначала осуществляют осреднение показателей качества зерна отдельно каждого исходного силоса путем его рассыпания последовательно по n бункерам равными массовыми долями, после чего при помощи дозаторов непрерывно выпускают зерно с одинаковой производительностью из всех бункеров на транспортирующее устройство, обрабатывают в гомогенизаторе и размещают в силосах гомогенные помольные партии, затем проводят формирование и гомогенизацию помольных смесей путем дозированного выпуска гомогенных помольных партий в заданном соотношении на транспортирующее устройство и последующей обработки в гомогенизаторе. Операция рассыпания по n бункерам равными долями необходима для квантования зерна на отдельные порции. Эту операцию осуществляют отдельно для каждого исходного силоса. Количество бункеров n выбирают в интервале от 2 до 10 в зависимости от количества типов, классов и числа параметров в классах, учитываемых при расчете выходов муки и ее хлебопекарных свойств на каждом из предприятий.

Пуск дозаторов при выпуске зерна из бункеров и силосов гомогенных помольных партий осуществляют с интервалами времени пропорциональными расстояниям от каждого из них до самого удаленного от разгрузочного конца транспортирующего устройства, причем этот дозатор пускают первым. Это необходимо для создания объединенного потока, который включает зерно равными долями из каждого бункера.

Выпуск зерна из бункеров и силосов гомогенных помольных партий осуществляют с применением системы послойного истечения зерна. Снабжение емкостей известной системой послойного истечения предотвратит при выпуске зерна образование воронки, которая способствует концентрированию отдельных элементов смеси.

Поставленная цель достигается также тем, что в устройстве для гомогенизации помольных партий и смесей зерна пшеницы, содержащем горизонтально установленную цилиндрическую камеру, с загрузочными и разгрузочными приспособлениями, расположенными по касательной к камере, полый ротор, установленный внутри камеры, на котором продольно под разными углами к его оси установлены лопасти, профиль которых выполнен плоским, согласно изобретению лопасти имеют различную высоту, а соотношение высот лопастей, измеренных от поверхности ротора, находятся в интервале от 0.5 до 1.0. Разновеликие лопасти позволяют создать внутри камеры слои зерна различной толщины и относительной скоростью перемещения, что обеспечивает интенсивное перемешивание и высокое качество получаемой смеси.

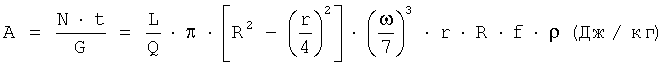

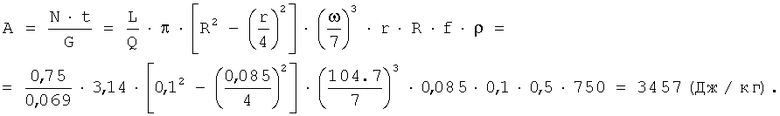

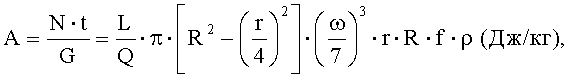

Средний радиус лопастей и соотношение между основными параметрами устройства, процесса и обрабатываемого зерна определяют по формуле:

где A (Дж/кг) - удельные энергозатраты на обработку зерна;

N (Вт) - мощность;

G (кг) - количество продукта в машине;

t (с) - время обработки зерна в машине;

L (м) - длина рабочей камеры;

Q (кг/с) - производительность машины;

R (м) - радиус рабочей камеры;

r (м) - средний радиус лопастей;

ω (с-1) - угловая скорость вращения ротора;

f - коэффициент трения относительного скольжения кольцевых слоев зерна;

ρ (кг/м3) - плотность зерновой массы в машине.

Определение основных параметров гомогенизатора, используя критерий подобия, позволит создавать оптимальный типоразмерный ряд гомогенизаторов зерна различной производительности.

Низкие лопасти в ряду высоких лопастей, являющихся основными, могут чередоваться через 1, 2, 3, 4 лопасти. Чередование лопастей позволит изменять толщину слоя и относительную скорость перемещения зерновок в определенных областях рабочей камеры гомогенизатора, что повышает эффективность смешивания компонентов.

Лопасти одинаковой высоты могут образовывать винтовые линии вдоль ротора. Образованные таким образом винтовые линии позволят изменять относительную скорость продольного перемещения зерновок двух смежных слоев по всей длине рабочей камеры, что способствует лучшему перемешиванию продукта.

Именно заявленные сущность, последовательность операций способа и процесс гомогенизации зерна в самом устройстве, обусловленный его новой конструкцией и расчетным соотношением параметров устройства, процесса и обрабатываемого зерна, позволяют достигнуть конечного результата - получение гомогенных помольных партий и смесей зерна пшеницы и тем самым обеспечивают достижение цели изобретений. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским смыслом.

Сравнение заявляемых технических решений с прототипами позволило установить соответствие их критерию «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие заявляемые изобретения от прототипов, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию «существенные отличия».

Примеры осуществления способа.

Пример 1.

Способ производства многокомпонентных гомогенных помольных партий и смесей зерна пшеницы был рекомендован к реализации на элеваторе Л4×175 емкостью 133 тысячи тонн во взаимодействии с мельничным элеватором и подготовительным отделением мукомольного завода.

На фиг.1 и 2 представлены схемы, являющиеся комплексным отображением технических решений, направленных на совершенствование системы подготовки и формирования помольных партий и смесей зерна пшеницы, предназначенных для переработки в муку. Рассматриваемая система состоит из двух этапов. Первый этап состоит из трех подэтапов. Второй этап состоит из двух подэтапов.

На фиг.1 представлена обобщенная принципиальная схема формирования помольных партий зерна пшеницы на заготовительных и мельничных элеваторах. Технические и технологические решения, а также параметры распределения зерна по силосам, представленные на схеме, взяты из отраслевых рекомендаций и промышленной практики заготовительных и мельничных элеваторов (Правила организации и ведения технологического процесса на мукомольных заводах, ч.1 и ГОСТ Р 52554-2006).

Схема заявляемого способа производства гомогенных помольных партий и смесей зерна пшеницы показана на фиг.2.

Первый этап

Подэтап 1. Прием зерна.

Прием зерна включает в себя четыре операции: взвешивание зерна, разгрузку зерна, отбор образцов, экспресс-анализы качества зерна. Во время перекачки зерна из железнодорожных вагонов и автомобилей в приемные силосы элеватора Л4×175 осуществляют отбор проб, на основании которых формируют образцы по каждому из приемных силосов. По результатам экспресс-анализа качества зерно размещают в предварительные силоса элеватора Л4×175 в соответствии с типом, классом, а также неклассное зерно и зерно из смеси типов (фиг.1). Емкость каждого силоса 500 тонн. При заполнении силосов осуществляют отбор проб и формирование средних образцов зерна для каждого силоса отдельно. Неклассное зерно размещают в силоса элеватора по показателям, которые имеют отклонения от ГОСТ Р 52554-2006.

Полученные данные являются основой для назначения на подэтапе 2 (фиг.1) технологии первичной обработки зерна каждого из предварительных силосов.

Подэтап 2. Первичная обработка зерна.

Этот этап предназначен для первичной обработки зерна. Операции и режимы обработки назначаются в соответствии с параметрами зерна и их уровнем отклонения от норм, определяемых ГОСТ Р 52554-2006.

Влажное зерно подвергают сушке до требуемой влажности. Партии зерна с уровнем содержания сорной и зерновой примесей выше, чем предусматривается в ГОСТ Р 52554-2006, подвергают первичной обработке, которая включает в себя выделение сорной и зерновой примесей, выделение кормового зернопродукта, а также выделение мелкой фракции зерна. Для партий зерна с увеличенным содержанием отдельных видов примесей, зерна, поврежденного клопом черепашкой вредным, зерна с «черным зародышем» предусмотрена специальная обработка. Проведение операций первичной обработки зависит от технического оснащения предприятия. После первичной обработки определяют показатели качества зерна, определяющие тип и класс зерна по ГОСТ Р 52554-2006, а также зольность зерна.

Подэтап 3. Формирование помольных партий зерна.

По результатам анализа качества зерно размещают в силоса по типам классам и зольности, после чего осуществляют формирование помольных партий по соотношению типов зерна (фиг.1). Примером, взятым из промышленной практики, является помольная партия, составленная из различных типов зерна пшеницы:

Второй этап

Подэтап 1. Гомогенизация помольных партий (фиг.2).

Целью этого подэтапа является осреднение показателей качества зерна в каждом исходном силосе.

Помольные партии зерна размещают в исходные силоса с заданным соотношением его типов по классам и зольности. Помольные партии, из каждого исходного силоса 1, при помощи надсилосного конвейера 2, распределяют равными объемами по бункерам 3. Эта операция предназначена для квантования зерна на отдельные порции, ее осуществляют отдельно для каждого исходного силоса. Бункера снабжены дозаторами 4 для обеспечения выпуска зерна с заданной производительностью, а также оснащены системой послойного истечения зерна, которая предотвращает самосортирование зерна внутри бункера при выпуске. Далее осуществляют непрерывный выпуск зерна с одинаковой производительностью из всех бункеров 3 на транспортирующее устройство 5. Пуск дозаторов 4 осуществляют с интервалами времени, пропорциональными расстояниям от каждого из них до самого удаленного от разгрузочного конца транспортирующего устройства. Самый удаленный дозатор пускают первым. За счет этого при выпуске на транспортирующее устройство 5 потоки зерна создают объединенный поток, который включает зерно равными долями из каждого бункера. Объединенный поток зерна обрабатывается в гомогенизаторе 6, где зерно смешивается с высокой эффективностью, в итоге образуя гомогенные помольные партии. Размещают гомогенные помольные партии в силосах 7 заготовительного или мельничного элеватора при помощи надсилосного конвейера 2. Гомогенные помольные партии размещают по классам и зольности. Это позволит в процессе дальнейшей переработки учитывать все показатели, влияющие на выход и качество муки. Готовые гомогенные помольные партии могут быть использованы для приготовления гомогенных помольных смесей на заготовительном элеваторе, а также могут быть переданы на мельничные элеваторы или мукомольные заводы для дальнейшей переработки.

Подэтап 2. Гомогенизация помольных смесей (фиг.2).

Основной целью этого подэтапа является формирование хлебопекарных свойств зерна по количеству и качеству клейковины и числу падения. В зависимости от требований технологии из гомогенных помольных партий формируют гомогенные помольные смеси с требуемыми технологическими параметрами. Для этого при заданных расчетных значениях расходов дозаторов 8, обеспечивая послойное истечение, зерно выпускают на транспортирующее устройство 9. Пуск дозаторов осуществляют с интервалами времени, пропорциональными расстояниям от каждого из них до самого удаленного от разгрузочного конца транспортирующего устройства, причем самый удаленный дозатор пускают первым. Образовавшийся объединенный поток поступает в гомогенизатор 6. После обработки в гомогенизаторе 6 зерно приобретает свойства гомогенной помольной смеси. Производство гомогенных помольных смесей в зависимости от структуры предприятий может быть осуществлено на заготовительных элеваторах с дальнейшей их реализацией мукомольным предприятиям, а также на мельничных элеваторах или мукомольных заводах.

Пример 2.

Реализацию предлагаемого способа и устройства рассмотрим на примере приготовления двухкомпонентной смеси из компонентов A и B. Для реализации способа согласно п.5-7 формулы изобретения был изготовлен экспериментальный образец установки для гомогенизации партий и смесей зерна пшеницы.

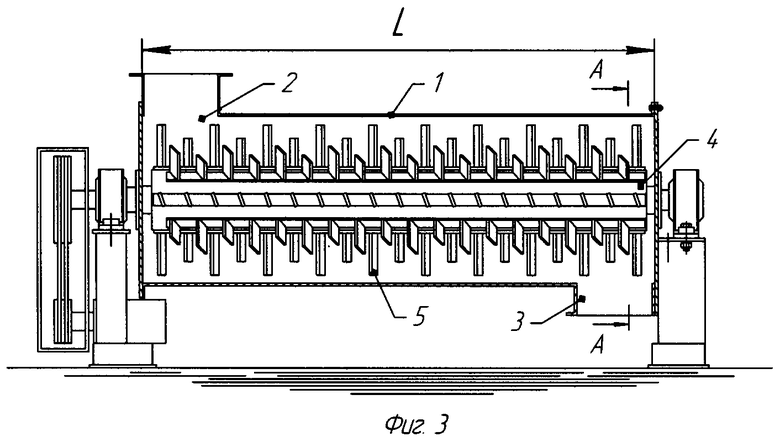

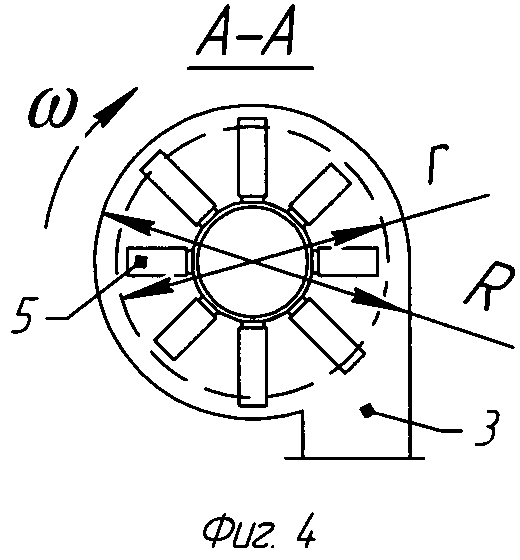

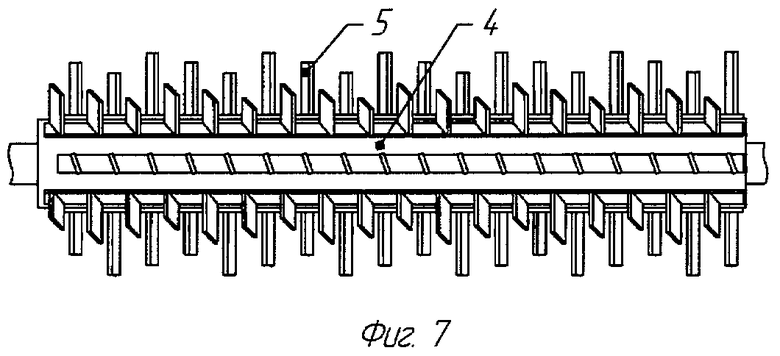

Сущность заявленного устройства поясняется чертежами, на которых изображены: на фиг.3 общий вид предлагаемого устройства с разрезом камеры. Лопасти одинаковой высоты расположены так, что образуют винтовую линию вдоль ротора; на фиг.4 разрез по A-A фиг.3; на фиг.5, 6 и 7 изображены варианты выполнения и расположения лопастей ротора. На фиг.5 низкие лопасти расположены с кратностью 1, причем первые лопасти каждого ряда выполнены одинаковой высоты. В этом варианте лопасти одинаковой высоты не образуют винтовую линию. На фиг.6 низкие лопасти расположены с кратностью 2, образуя винтовую линию вдоль ротора. На фиг.7 показано использование трех лопастей разной высоты. Лопасти одинаковой высоты образуют винтовую линию вдоль ротора.

Устройство содержит горизонтально установленную цилиндрическую камеру 1, с загрузочным приспособлением 2 и разгрузочным приспособлением 3, расположенными по касательной к камере, полый ротор 4, установленный внутри камеры, на котором продольно под разными углами к его оси установлены лопасти 5, профиль которых выполнен плоским. Лопасти имеют различную высоту, а соотношение высот лопастей, измеренных от поверхности ротора, находятся в интервале от 0.5 до 1.0, причем низкие лопасти в ряду высоких лопастей могут чередоваться через 1, 2, 3, 4 лопасти.

Устройство работает следующим образом.

Зерно, подаваемое в камеру 1 через загрузочное приспособление 2, увлекается лопастями 5, установленными на роторе 4 с положительным углом подъема. Лопасти взаимодействуют с перемещаемым вдоль камеры зерном. Разновеликие лопасти позволяют создать внутри камеры слои зерна различной толщины и относительной скоростью перемещения, что обеспечивает высокое качество получаемой смеси. Гомогенный поток зерна выходит из камеры 1 через разгрузочное приспособление 3.

Для определения основных параметров машины разработан на основе модели процесса критерий подобия роторных центробежных машин. Физический смысл критерия подобия заключается в равенстве удельных энергетических затрат на обработку продукта. Критерий имеет вид

где N (Вт) - мощность;

G (кг) - количество продукта в машине;

t (с) - время обработки зерна в машине;

A (Дж/кг) - удельные энергозатраты на обработку зерна.

Критерий устанавливает тождественность удельных энергозатрат A за время обработки зерна t в машинах.

Параметры машины:

R (м) - радиус рабочей камеры;

r (м) - средний радиус лопастей;

L (м) - длина рабочей камеры;

ω (с-1) - угловая скорость вращения ротора;

Q (кг/с) - производительность машины.

Параметры продукта:

f - коэффициент трения относительного скольжения кольцевых слоев зерна;

ρ (кг/м3) - плотность зерновой массы в машине.

Параметры устройства определяли методом перебора с последующим выбором варианта параметров, обеспечивающего наибольшее приближение критерия A к значению A=3400 Дж/кг. Значение параметра A определено при создании гомогенизатора зерна УМ-30, находящегося в эксплуатации на одном из мукомольных заводов.

На основании расчетов методом перебора параметров установки и определения характеристик зерна установили значения параметров экспериментальной установки: радиус рабочей камеры R=0.1 м, средний радиус лопастей r=0.085 м, длина рабочей камеры L=0.75 м, угловая скорость вращения ротора ω=104.7 c-1, производительность машины Q=0.069 кг/с, коэффициент трения относительного скольжения кольцевых слоев зерна f=0.5, плотность зерновой массы в машине ρ=750 (кг/м3). Согласно п.6 формулы изобретения удельные энергозатраты на обработку зерна были равны:

Компоненты были взяты из разных партий зерна мягкой пшеницы. Согласно п.1 формулы изобретения компоненты рассыпали на два бункера, после чего непрерывно выпускали зерно с одинаковой производительностью из бункеров на транспортирующее устройство. Пуск дозаторов, согласно п.3 формулы изобретения, осуществляли с интервалами времени, пропорциональными расстояниям от каждого из них до самого удаленного от разгрузочного конца транспортирующего устройства. Согласно п.2 формулы изобретения бункера были снабжены системой послойного выпуска продукта. При выпуске на транспортирующее устройство потоки зерна образовывали объединенный поток, который включал зерно из каждого бункера. С транспортирующего устройства объединенный поток зерна направляли в гомогенизатор. После обработки в устройстве оценивали эффективность процесса гомогенизации, используя в качестве критерия коэффициент вариации.

Результаты экспериментальных исследований показали, что используя способ по п.1-4 формулы изобретения и устройство для его реализации, выполненное согласно п.5-7 формулы изобретения, можно осуществлять производство гомогенных помольных партий и смесей высокой степени однородности. Коэффициент неоднородности (вариации) достигал 9,7%.

Изобретение дает возможность производства гомогенных помольных партий и смесей зерна на заготовительных, мельничных элеваторах и мукомольных заводах. Производство гомогенных помольных партий и смесей зерна пшеницы позволяет повысить уровень использования продовольственного зерна, обеспечивает ведение технологического процесса на элеваторах и мукомольных заводах в оптимальном режиме, повышает выход и качество готовой продукции.

Изобретение относится к технологии приготовления смеси из партий сыпучего сырья и предназначено для использования в отрасли хлебопродуктов в технологическом процессе производства многокомпонентных гомогенных помольных партий и смесей зерна для переработки на мукомольных предприятиях. Зерно из каждого исходного силоса рассыпают по бункерам равными долями, затем осуществляют непрерывный послойный выпуск с одинаковой производительностью из всех бункеров на транспортирующее устройство и обрабатывают в гомогенизаторе. Гомогенизатор содержит горизонтальную цилиндрическую камеру с загрузочными и разгрузочными приспособлениями, расположенными по касательной к камере, ротор, установленный внутри камеры, на котором продольно под разными углами к его оси установлены плоские лопасти различной высоты. Соотношение параметров устройства, процесса и обрабатываемого зерна рассчитывают по формуле. Технический результат состоит в повышении эффективности использования зерна пшеницы на элеваторах и мукомольных заводах. 2 н. и 5 з.п. ф-лы, 7 ил., 2 пр.

1. Способ производства многокомпонентных гомогенных помольных партий и смесей зерна пшеницы, включающий загрузку компонентов в исходные силоса, последовательную подачу компонентов в виде непрерывных потоков в смеситель, отличающийся тем, что сначала осуществляют осреднение показателей качества зерна отдельно каждого исходного силоса путем его рассыпания последовательно по n бункерам равными массовыми долями, после чего непрерывно выпускают зерно с одинаковой производительностью при помощи дозаторов из всех n бункеров на транспортирующее устройство, обрабатывают в гомогенизаторе и размещают в отдельных силосах полученные гомогенные помольные партии, в завершение процесса проводят формирование и гомогенизацию помольных смесей путем дозированного выпуска гомогенных помольных партий в заданном соотношении на транспортирующее устройство и последующей обработки в гомогенизаторе.

2. Способ по п.1, отличающийся тем, что осуществляют послойное истечение зерна из бункеров и силосов гомогенных помольных партий.

3. Способ по п.1 или 2, отличающийся тем, что пуск дозаторов при выпуске зерна из бункеров и силосов гомогенных помольных партий осуществляют с интервалами времени, пропорциональными расстояниям от каждого из них до самого удаленного от разгрузочного конца транспортирующего устройства, причем этот дозатор пускают первым.

4. Способ по п.1, отличающийся тем, что количество бункеров n выбирают равным от 2 до 10.

5. Устройство для формирования помольных партий и смесей зерна пшеницы, содержащее горизонтально установленную цилиндрическую камеру с загрузочными и разгрузочными приспособлениями, расположенными по касательной к камере, полый ротор, установленный внутри камеры, на котором продольно под разными углами к его оси установлены лопасти, профиль которых выполнен плоским, отличающееся тем, что лопасти имеют различную высоту, а соотношение высот лопастей, измеренных от поверхности ротора, находится в интервале от 0,5 до 1,0, средний радиус лопастей и соотношение между основными параметрами устройства и обрабатываемого зерна определяют по формуле:

где А (Дж/кг) - удельные энергозатраты на обработку зерна;

N (Вт) - мощность;

G (кг) - количество продукта в машине;

t (с) - время обработки зерна в машине;

L (м) - длина рабочей камеры;

Q (кг/с) - производительность машины;

R (м) - радиус рабочей камеры;

r (м) - средний радиус лопастей;

ω (с-1) - угловая скорость вращения ротора;

f - коэффициент трения относительного скольжения кольцевых слоев зерна;

ρ (кг/м3) - плотность зерновой массы в машине.

6. Устройство по п.5, отличающееся тем, что низкие лопасти в ряду основных могут чередоваться через 1, 2, 3, 4 лопасти.

7. Устройство по п.5 или 6, отличающееся тем, что при разновысотных лопастях лопасти одинаковой высоты могут образовывать винтовую линию вдоль ротора.

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ И ГОМОГЕНИЗАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ МУКИ И ПОДОБНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2040326C1 |

| Передвижной металлический костер | 1948 |

|

SU77177A1 |

| СМЕСИТЕЛЬ | 2001 |

|

RU2188064C1 |

| US 4320979 A, 23.03.1982 | |||

| US 3734469 A, 22.05.1973. | |||

Авторы

Даты

2012-04-20—Публикация

2010-10-25—Подача