Изобретение относится к химии по- лимеров.

Известен способ получения невоспламеняемого эластичного пенополиуретана путем вспенивания композиции на основе полиэфирполиола, полиизоцианата, активатора, ускорителя, сшивающего агента в присутствии пенографита в форме пластин с размером 0,3-1,0 мм.

Предлагаемый способ отличается от известного способа тем, что пластинки пенографита сначала перемешивают в части полиэфирполиола, в то время как оставшуюся долю полиэфирполиола смешивают с активатором, ускорителем, сшивающим агентом, причем размер пластинок соответствует размеру стенок ячеек образующегося пенополиуретана.

При таком способе применения пенографита в форме пластинок указанных размеров они непосредственно внедряются в стенку ячейки, т.е. практически сами стенки ячейки образованы пластинками графита, которые окружены ячейками мостиками из чистого поролонового материала, что приводит к минимальному разрушению структуры ячеек пены.

Введение только в часть полиольного компонента пенографита в форме пластинок позволяет более точно осуществлять процесс, так как жизнеспособность не ограничена и можно приготовить соответственно большие количества загрузки, используя более длительное время, т.е. непосредственно перед пенообразованием.

Кроме того, этим обеспечивается оптимальное перемешивание и смачивание отдельных пластинок графита.

Оставшаяся часть полиола содержит обычные добавки в виде активаторов, ускорителей, смачивателей и прочих огнезащитных средств.

Кроме того, еще более повышается реакционная стойкость и устойчивость при хранении компонентов, содержащих графит.

Далее пpеимущество состоит в том, что в случае необходимости перед введением пенографита в часть полиольного компонента в ней можно повысить температуру до 40-70оС, чтобы улучшить степень обезгаживания и избежать поступления воздуха в полиольный компонент. Благодаря связанному с этим снижению вязкости улучшается смачивание и обезгаживание смеси.

Применяемый пенографит состоит практически из графита, между плоскостями решетки которого включены, например, H2SO4 или SO4 с двумя свободными отрицательными валентностями, которые связаны с двумя свободными положительными валентностями углерода. Этот графит вспучивается при горении поролона и достигает 100-200-кратного своего объема, при этом отщепляются, например, SO3 и/или SO2 и вода. Это обстоятельство препятствует дальнейшему расширению зоны горения поролона, при этом образуется локальная вспученная масса, которая изолирована от остального объема поролона.

Такой пенографит действует как хорошее огнезащитное средство, однако часто после обгорания полиуретана матрицы имеет место слабое сцепление, так как не наблюдается спекания частиц вспученного графита. Более того, по существу возникает опасность сдувания вспученных частиц под давлением пламени и температуры источника воспламенения, вследствие чего ликвидируется защитный слой на еще не сгоревшей части поролона, так что в некоторых случаях горение может распространяться дальше.

Чтобы это предотвратить, согласно изобретению предусматривается дополнительно диспергировать в полиоле казеин в порошкообразной форме.

Этот казеин образует при нагреве коксоподобный слой, который действует на спекание частиц вспученного графита и обеспечивает улучшение огнезащиты вспученного графита. При этом также нижележащие слои, еще не подверженные горению, защищены более надежно.

Возможно диспергирование в полиоле отвержденного и денатурированного формальдегидом или изоцианатом казеина. Содержание казеина при этом должно составлять 20 мас. ч. на 100 мас.ч. вводимого полиола. Причем казеина нужно вводить в 1-3 раза больше, чем пенографита. Доля пенографита составляет 20-30 мас.ч. на 100 мас.ч. вводимого полиола.

Объемный вес полученного поролона должен составлять от 20 до 80 кг/м3.

Кроме того, чтобы в случае загорания воспрепятствовать воспламенению образующегося пиролизного газа, целесообразно использовать добавки огнезащитного средства в форме галогенированных эфиров фосфорной кислоты, внося их в реакционную смесь для получения поролона.

Особое преимущество заключается в том, что к реакционной смеси наряду с полиолом, содержащим пенографит, прибавляют дополнительно ингибитор дыма, чтобы на случай загорания значительно снизить образование дыма, что очень существенно для закрытых помещений.

В качестве ингибитора дыма используют известные соединения тяжелых металлов, в особенности цианиды или комплексы ферроцианидов, окислы металлов, например, никеля (II), железа (III), молибдена (VI), ванадия (V), а также, например, фосфат гидроокиси меди, борат цинка, аммонийоктамолибдат, гидроксид алюминия, гидроксид магния, и ферроцен, причем ферроцен оказался наиболее эффективным средством.

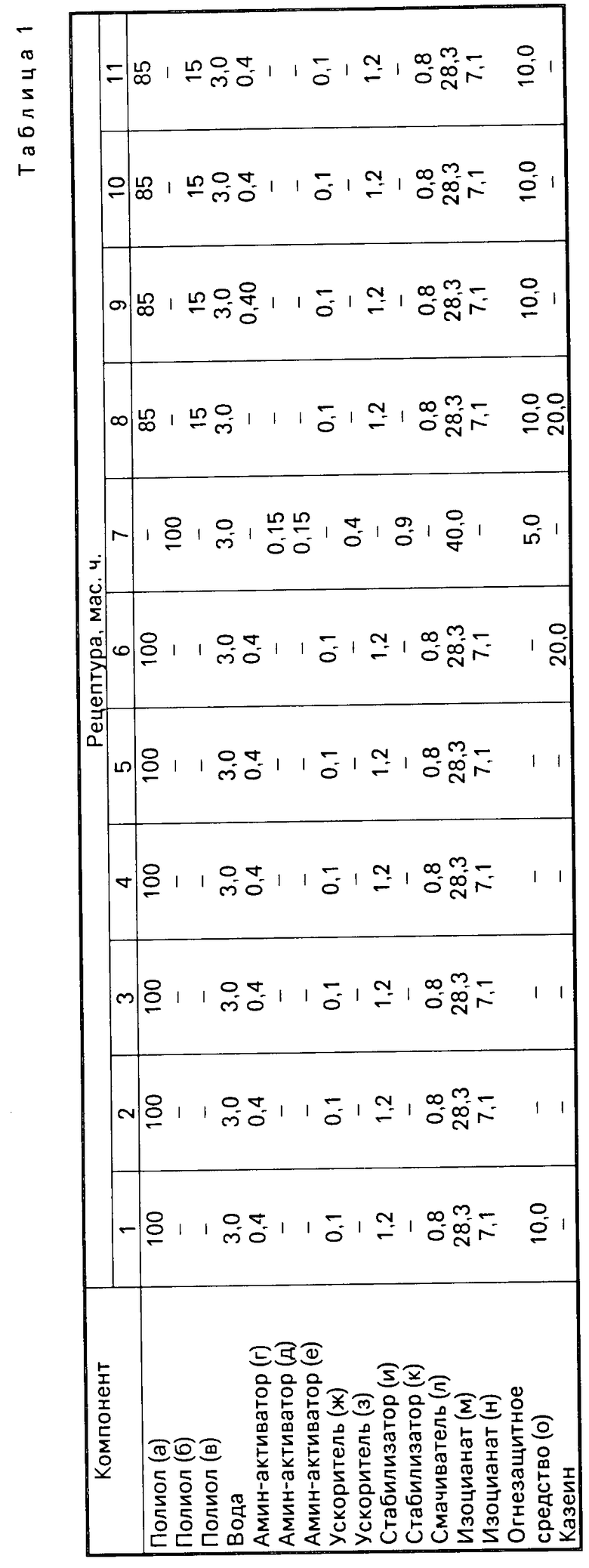

В соответствии с табл.1 на ряде примеров исследуют действие традиционного пенографита согласно изобретению. Представлено 11 различных рецептур для получения невоспламеняемого мягкого поролона, часть из них с добавками ингибитора дыма, как видно из отдельных примеров табл.1.

Далее представлены компоненты, применяемые в рецептурах в соответствии с табл.1.

Полиол (а) полиэфирполиол, например, Десмофен 3973 (Байер)

Полиол (б) полиэфирполиол, например, Десмофен 7160 (Байер)

Полиол (в) полиэфирполиол, например, Десмофен 7619 (Байер)

Амин-активатор (г), например, Поликат (Air Product)

Амин-активатор (д), например, Дабко 33 ЛВ (Air Product)

Амин-активатор (е), например, Булаб 600 (Букманн, Гамбург)

Ускоритель (ж), например, дибутилоловодилаурат

Ускоритель (з), например, олово-П-октанат

Стабилизатор (и), например, Б 4690 (Гольдшмидт)

Стабилизатор (к), например, 4900 (Гольдшмидт)

Смачиватель (л), например, В 56 (Байер)

Изоцианат (м), например, Десмодур Т 80 (Байер)

Изоцианат (н), например, Десмодур 44 В 20 (Байер)

Огнезащитное средство (о), например, Темолин 101 (Олин)

Ингибитор дыма (п), фосфат гидроксида меди

Ингибитор дыма (р), ферроцен.

П р и м е р. Получение эластичного поролона в соответствии с рецептурой 11.

850 г полиола (а) смешивают со 150 г полиола (в) с помощью пропеллерной мешалки и при дальнейшем перемешивании добавляют 300 г пенографита в виде пластинок соответствующих размеров до получения максимально и равномерно суспендированного графита в полиоле. Выбор способа и скорости перемешивания осуществляется таким образом, чтобы оказывалось по возможности незначительное действие сдвига на графит, а в дальнейшем первоначальные размеры пластинок оставались неизменными. При этом предпочтительнее полиолы нагревать до 40-70оС, благодаря чему снижается вязкость полиола и улучшается смачиваемость графита. И, наконец, в соответствии с рецептурой добавляют обычные компоненты: воду, стабилизаторы, ускорители, активаторы, огнезащитное средство и вводят ингибиторы дыма и смачиватели.

Полученную смесь перемешивают в весовом соотношении 145:35 со смесью, состоящей из изоцианата (м) и изоцианата (н) в весовом соотношении 70:30 и после 5-10 с вводят в реакцию. Пена образуется после 5-10 мин, причем желательно использование тепла.

Физические свойства пены определяют после 72 ч выдерживания в нормальных условиях.

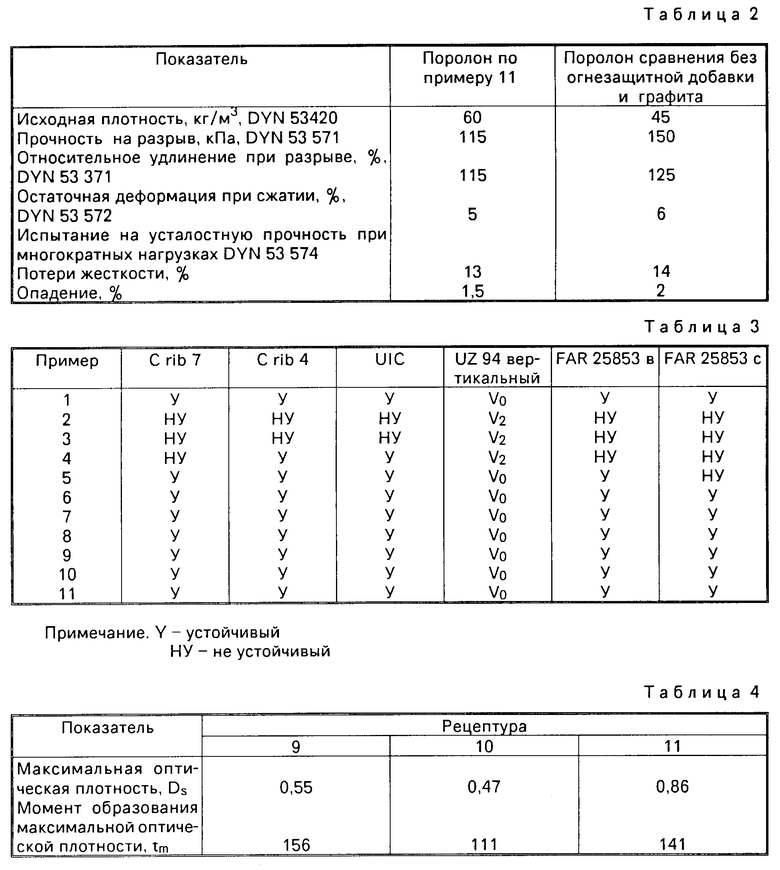

В табл.2 приведены данные полученных результатов.

В особенности отмечают хорошую остаточную деформацию при сжатии у пены, полученной в соответствии с представленным примером, а также незначительное падение жесткости и высоты в испытаниях на усталостную прочность пpи многократных нагрузках, из чего следует, что эксплуатационные свойства изменяются незначительно по сравнению с традиционным, без огнезащитных добавок поролоном.

Чтобы при предлагаемом способе получения повысить реакционную стойкость и стойкость при хранении компонентов, содержащих графит, т.е. их жизнеспособность и в особенности все их преимущества, следует прежде всего смешивать графит с небольшим количеством безводного полиола, содержащего менее 0,1% воды, а затем оставшуюся часть полиола очень быстро смешать с изоцианатом и смесью, состоящей из воды, активаторов, ускорителей, смачивателя, огнезащитного средства и ингибитора дыма, и все это одновременно ввести в реакционную смесь и перемешать.

При этом всегда необходимо обращать внимание на то, что осаждение графита, суспендированного в полиоле, можно предотвратить, используя осторожное перемешивание или насос.

Как описано в представленном примере, в котором реакционная смесь приведена в указанном незначительном количестве, само собой разумеется, она вся поступает на переработку на машины высокого и низкого давления для получения формованной пены или в виде блоков поролона.

Как видно из данных табл.1, исследуют шесть рецептур с пенографитом в виде пластинок в соответствии с изобретением и сравнивают с двумя рецептурами с порошкообразными пенографитом и гранулированным порошком, взятыми в различных количествах, причем еще две рецептуры с ингибиторами дыма.

Образцы поролона, полученного по 11 рецептурам, подвергались испытаниям на горючесть (тесты), результаты которых представлены в табл.3.

Тесты Crib 4 и 7 соответствуют Британскому стандарту 5852 глава 2, в соответствии с которым сжигают образец из дерева, положенный на исследуемый материал и, таким образом судят о горючести находящегося под деревянным образцом материала, затем в соответствии с предложенной спецификацией можно оценить этот тест как устойчивый или неустойчивый. Тест Grib 7 соответствует повышенным требованиям, так как источник воспламенения по спецификации имеет большую массу.

В тесте по UIC (Union International Chemin de Fere) речь идет о следующем способе испытаний: сжигают 100 г скомканной бумаги, положенной на испытуемый материал.

В тесте по UZ94 (Underwriters Lаbotories) зажигают снизу вертикальную полосу из исследуемого материала размером 13 х 13 х 127 мм, после чего замеряют длину сгоревшей полосы, время горения, образующиеся капли горящей смолы и затем все соответственно классифицируют, причем VO обозначает более высокие огнезащитные свойства, чем, например, U2.

В тесте "FAR 25853 в и с" речь идет об испытаниях на горелке Бунзена и керосиновой горелке, когда материал на некотором удалении воспламеняют при помощи очень горячего и интенсивного пламени за определенный период времени.

Из результатов этого теста следует сделать вывод однозначный: самые худшие огнезащитные свойства показывают рецептуры с порошкообразным пенографитом с частицами размером менее 0,2 мм, которые в высокой концентрации практически не оказывает достаточного влияния. Только рецептура с 50 мас.ч. пенографита дает лучший результат, однако и она не выдерживает тест с керосиновой горелкой, является неустойчивой.

Напротив, поролон по рецептуре 1 и 6-11 с гранулометрическим составом пенографита в соответствии с изобретением по всем тестам устойчив и заслуживает наивысшей классификационной оценки.

Относительно применения ингибитора дыма в рецептурах 9 и 10, а также рецептуры сравнения 11 без ингибитора, соответствующие данные представлены в табл. 4.

Определение плотности дыма проводят по ISO Draft Technical Report 5924. Из этого следует, что при применении указанных ингибиторов плотность дыма почти в половину меньше, чем у невоспламеняемого поролона без ингибитора, так как видимость была ограничена приблизительно на 50% причем контуры оставались видимыми даже на значительном удалении.

Особенно отчетливо можно представить расположение пластинок пенографита в массе поролона с помощью приложенной микрофотографии среза поролона со 100-кратным увеличением.

В сущности поролон выстроен как из относительно массивных мостиков ячеек, которые образуют собственно остов поролона и в значительной степени существенны в отношении эксплуатационных свойств, так и из очень тонких стенок ячеек из поролона, образованных между массивными мостиками ячеек. При выборе размеров пластинок пенографита по указанному способу получения поролона некоторые из пластинок внедряются между массивными мостиками ячеек так, что образуют практически первоначальные стенки ячеек поролона. Благодаря только такому внедрению, как образование стенки ячейки, эксплуатационные свойства поролона изменяются несущественно, с другой стороны, появляются повышенные огнезащитные свойства, так как за счет пластинок графита образуется очень большая поверхность ячеек поролона.

Дополнительно можно заметить внедренные частички графита практически в виде пыли на узловых местах мостиков ячеек. Из-за малых размеров эта графитовая пыль может внедряться в мостики ячеек или в узлы мостиков ячеек, прерывая структуру мостиков ячеек и тем самым изменяя в значительной степени физические свойства поролона, из чего следует, что нужно по возможности снижать содержание мелких частичек графита.

Следовательно применение пенографита в форме пластинок с гранулометрическим составом, соответствующим структуре ячеек, по меньшей мере затрудняет вспенивание поролона при получении реакционной смеси с пенографитом и этим удерживает на практически одинаковом уровне эксплуатационные свойства по сравнению с необработанным поролоном, но с другой стороны значительно улучшает огнезащитные свойства.

Использование: при получении пенополиуретанов. Сущность изобретения: при вспенивании композиции на основе полиэфирполиола, полиизоцианата, активатора, ускорителя, сшивающего агента часть полиэфирполиола предварительно смешивают с пенографитом в форме пластин с размером 0,3 1,0 мм, а оставшуюся долю полиэфирполиола смешивают с активатором, ускорителем, сшивающим агентом, причем размер пластин соответствует размеру стенок ячеек пенополиуретана. Полиэфирполиол перед внесением в него пенографита нагревают до 40 70°С, добавляют ингибитор дыма, отвержденный и денатурированный казеин в количестве 20 мас.ч. на 100 мас.ч. полиэфирполиола. В состав композиции также могут дополнительно входить галогенированные эфиры фосфорной кислоты. 7 з.п. ф-лы, 4 табл.

| Патент США N 3574644, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1995-07-25—Публикация

1990-11-16—Подача