Изобретение относится к составу для огнестойкого пенополиуретана, который может применяться в качестве теплоизоляционного материала для утеплителя жилых зданий и сооружений и для изготовления декоративных элементов внутренней отделки зданий.

Известно, что пенополиуретаны (ППУ), не содержащие антипиренов, хорошо горят. Для снижения горючести пенополиуретанов используют обычно метод введения антипиренов - огнезащитных добавок. Как правило, это хлор, бром, ароматические соединения, содержащие дополнительно фосфатные группы. (RU 2006121970; RU 2010143318; RU 2350629; US 2011/0237144; US 2008/0200573; WO 2008/106334; US 2011/0218260). Использование современных высокоэффективных галогенсодержащих антипиреновых систем (гексабромциклододекан, тетрабромбисфенол А, триоксид сурьмы, декабромдифенилоксид, хлорированные парафины), как показала практика, приводит к существенному загрязнению окружающей среды. Безгалогеновые решения (фосфорсодержащие и азотсодержащие антипирены, инертные наполнители), уступая по некоторым показателям огнестойкости, имеют значительные преимущества по пожаробезопасным и экологическим характеристикам. Для огнезащиты ППУ в России в настоящее время широко используется трихлорэтилфосфат (ТХЭФ). Он эффективно снижает горючесть полимера, но его использование приводит к образованию канцерогенных соединений при горении [Патент US 5420167, МКИ6 C08G 18/06. Т. Fishbach, C.J. Reichel Flame resistant rigid polyurethane foams containing phosphorus and a halogen. Заявл. 04.11.94. Опубл. 30.05.95.; Дементьев А.Г., Дроздова Т.Ю., Болдузев А.И. Влияние старения на горючесть эластичного ППУ с трихлорэтилфосфатом // Пластмассы. - 1987. - №2. - с. 50-51]. К тому же при исследовании длительного старения образцов, содержащих ТХЭФ, обнаружен процесс деструкции и улетучивания огнегасящей добавки [Дядченко А.И., Копылов В.В., Воротилова B.C. и др. Пути уменьшения дымообразования и выделения токсичных газов при горении полимерных материалов // Пласт. массы, 1980, №10. С. 49-52].

Вступление в силу Федерального закона № ФЗ-123 о повышении требований к пожаробезопасности, а также введение ГОСТ Р 53293-2009, ужесточает требования к негорючести и нетоксичности изделий. Поэтому для производства пенополиуретановых изделий, применяемых в жилых домах и при утеплении сооружений, в которых будут находиться люди, необходимо использовать негорючие материалы с хорошими теплоизоляционными свойствами, которые содержат нетоксичные антипирены.

Известен невоспламеняемый эластичный пенополиуретан на основе полиэфирполиола, полиизоцианата, активатора, ускорителя, сшивающего агента, пенографита, содержащего ингибитор дыма, отвержденный и денатурированный казеин. RU 2040530, МПК C08G 18/08, опубл. 1995.07.25.

Однако он имеет недостаточную огнестойкость, приводящую зачастую к самовозгоранию.

Известен огнестойкий пенополиуретан, содержащий в составе расширенный графит в смеси с меламином или его производными, а также мочевиной, тиомочевиной и изоциануровой кислотой JP02-215857, 28.08.1990 г.

Недостатком известного состава является многокомпонентность, что приводит к его удорожанию.

Известен огнестойкий пенополиуретан, включающий полиэфирполиол, полиизоционат, расширенный графит, цианурат меламина, аминный активатор, стабилизатор, фосфатный антипирен - трихлорэтилфосфат, модифицирующую добавку - многоатомные спирты и вспениватель - воду. RU 2268899, МПК C08G 18/08, C08G 18/48, опубл. 2006.01.27.

Недостатком полученного состава являются: недостаточная огнестойкость и низкие физико-механические характеристики, необходимые для подобных материалов, вследствие введения в полиуретановую систему значительных количеств наполнителей.

Наиболее близким к заявленному по технической сущности и достигаемому результату, является состав огнестойкого пенополиуретана, включающий полиэфирполиол, полиизоционат, аминный активатор, расширенный графит, вспениватель - вода, антипирен - цианурат меламина, модифицирующая добавка - фосфогипс, глицерин. RU 2336283, МПК C08G 18/08, C08G 18/48, опубл. 20.10.2008.

Недостатком данного изобретения является высокое содержание открытых пор в ППУ и, соответственно, большие значения водопоглощения.

Задача, решаемая изобретением - создание состава для огнестойкого пенополиуретана, с высокой огнестойкостью, с сохранением теплоизоляционных свойств, с повышенными показателями прочности и низкими значениями водопоглощения, расширяющего арсенал средств данного назначения.

Технический результат - повышение огнестойкости и прочности, снижение водопоглощения.

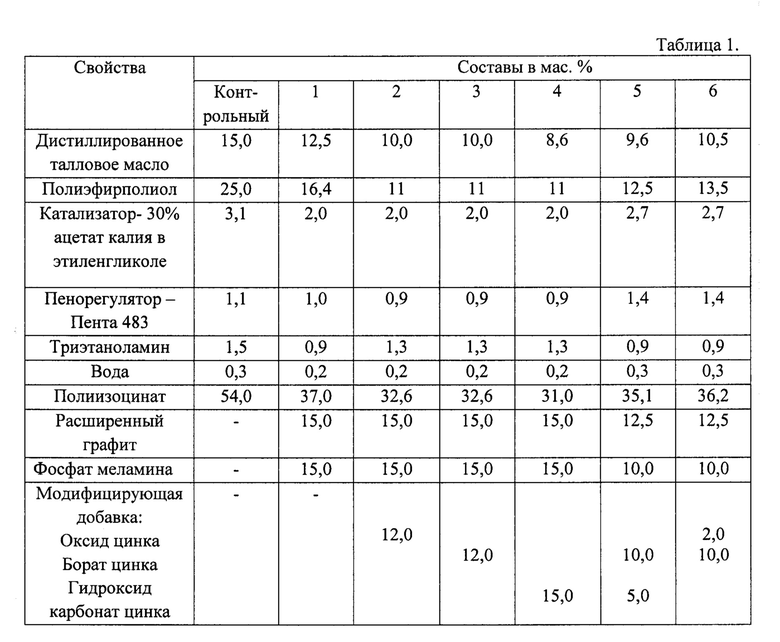

Технический результат достигается тем, что состав для огнестойкого пенополиуретана, включающий полиэфирполиол, полиизоционат, аминный активатор, расширенный графит, вспениватель - воду, антипирен на основе меламина, модифицирующую добавку, согласно изобретению, он дополнительно содержит дистиллированное таловое масло, катализатор уретанообразования - 30% ацетат калия в этиленгликоле, пенорегулятор - Пента 483, а в качестве антипирена на основе меламина содержит фосфат меламина, в качестве аминного активатора - триэтаноламин, в качестве модифицирующей добавки - гидроксид карбонат цинка и/или борат цинка и/или оксид цинка, при следующем соотношение исходных компонентов, мас. %:

Отличием заявляемого изобретения от известного является то, что в составе наряду с расширенным графитом используют фосфат меламина в сочетании с модифицирующими добавками. При воздействии температуры более 200°С фосфат меламина превращается в пирофосфат меламина с выделением воды. При температуре более 260°С пирофосфат меламина превращается в полифосфаты меламина с выделением воды и поглощением тепла. Таким образом на начальных стадиях температурного воздействия на ППУ фосфат меламина выделяет воду, охлаждая поверхность ППУ, а при достижении температуры около 350°С разлается с выделением аммиака и фосфорной кислоты, способствующей карбонизации ППУ.

Так как полиэфирный компонент очень вязкий и твердые частицы модифицирующих добавок трудно распределяются в высоковязкой среде, то в состав вводят дистиллированное таловое масло, в котором эти добавки предварительно диспергируются, что способствует улучшению технологичности состава для получения ППУ. Сочетание антиперенов таких как расширенный графит, фосфата меламина и модифицирующие добавки с остальными компонентами состава способствуют увеличению прочности, снижению водопоглощения, повышения огнестойкости ППУ, полученного из заявляемого состава.

Состав получают следующим образом: для приготовления состава для огнестойкого пенополиуретана готовят компонент А. Для этого модифицирующие добавки гидроксид карбоната цинка или оксид цинка или бората цинка диспергируют в дистиллированном таловом масле, добавляют расширенный графит, фосфат меламина. Затем в полученную смесь добавляют полиэфирполиол, триэтаноламин, пенорегулятор Пента 483, катализатор - 30% раствор ацетата калия в этиленгликоле. После тщательного перемешивания компонент А для изготовления ППУ готов к использованию. Для получения ППУ приготовленный компонент А смешивают с полиизоцианатом (компонент Б) и производят интенсивное перемешивание компонентов в течение 20 сек, затем смесь заливают в формы и выдерживают в течение 15 минут до полного отверждения.

Для получения ППУ использовали: дистиллированное талловое масло (ТУ 13-00281074-26-95); полиэфирполиол - сложный полиэфир марки Химтраст СП 81/3 на основе вторичного полиэтилентерефталата (гидроксильное число - 240-270 мг KОН/г, кислотное число - 1,0-2,5 мг КОН/г, содержание воды - 0,05-0,1%, динамическая вязкость при 25°С - 2500-35000 мПа⋅с); полиизоцианат - Wannate РМ-200 (смесь 4,4/-дифенилметандиизоцианата с изомерами и гомологами (содержание NCO групп - 32%, вязкость при 25°С - 200 мПа⋅с); катализатор уретанобразования - 30% раствор ацетата калия в этиленгликоле; поверхностно-активное вещество (пенорегулятор) - Пента - 483 (ТУ 2483-026-40245042); аминный активатор - триэтаноламин (ТУ 2423-168-00203335-2007); борат цинка Firebrake ZB соответствует ТУ 214649-186-10968286-2004 (Марка А); гидроксид карбонат цинка ТУ 2144-030-50284764-2008; оксид цинка ГОСТ 10262-73; антипирен - фосфат меламина марки JLS-MP (монофосфат меламина) - меламиновая соль фосфорной кислоты; расширенный графит - МЕТОРАС EG 350-50(80).

Способ получения пенополиуретанов иллюстрируется следующими примерами.

Пример 1 (Контрольный образец - без антипиренов). Для получения компонента А в смеситель, снабженный мешалкой, загружают дистиллированное талловое масло, полиэфирполиол-сложный полиэфир марки Химтраст СП 81/3, добавляют пенорегулятор Пента 483, триэтаноламин, катализатор уретанобразования - 30% раствор ацетата калия в этиленгликоле, воду, в количествах, соответствующих составу (контрольный образец) таблицы 1. Смесь перемешивают в течение 3 мин. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

Пример 2 (Образец без применения модифицирующих добавок). Для получения компонента А используют состав 1, табл.1. В смеситель, снабженный мешалкой, загружают дистиллированное талловое масло, расширенный графит, фосфата меламина, Смесь перемешивают в диссольвере при комнатной температуре в течение 5 мин. Затем загружают полиэфирполиол-сложный полиэфир марки Химтраст СП 81/3 добавляют пенгорегулятор Пента 483, триэтаноламин 13 г, катализатор уретанобразования - 30% раствор ацетата калия в этиленгликоле, воду. Смесь перемешивают в течение 3 мин. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

Пример 3. Получение ППУ проводят аналогично примеру 2. Для получения компонента А используют состав 2, табл.1, с применением модифицирующей добавки - оксид цинка. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

Пример 4. Получение ППУ проводят аналогично примеру 2. Для получения компонента А используют состав 3, табл. 1, с применением модифицирующей добавки - борат цинка. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

Пример 5. Получение ППУ проводят аналогично примеру 2. Для получения компонента А используют состав 4, табл.1, с применением модифицирующей добавки - гидроксид карбонат цинка. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

Пример 6. Получение ППУ проводят аналогично примеру 2. Для получения компонента А используют состав 5, табл.1, с применением модифицирующей добавки - гидроксид карбонат цинка и борат цинка. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

Пример 7. Получение ППУ проводят аналогично примеру 2. Для получения компонента А используют состав 6, табл.1, с применением модифицирующей добавки - оксида цинка и бората цинка. Полученную однородную массу смешивают с компонентом Б - полиизоцианатом в течение 20 сек и заливают в формы. Полученная пена имеет однородную мелкоячеистую структуру. Физико-технические показатели приведены в таблице 2.

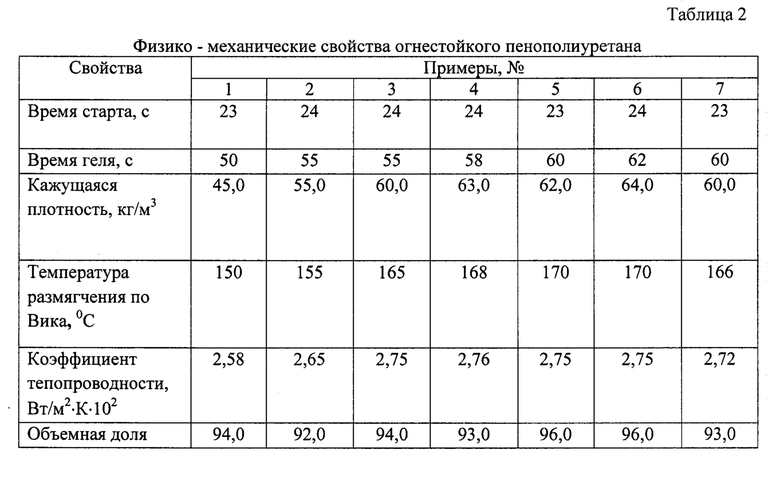

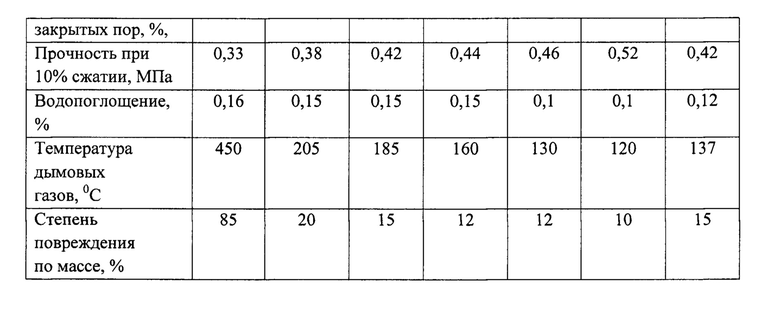

Физико-механические свойства, полученного ППУ определяли по следующим ГОСТам: кажущуюся плотность материала оценивали по ГОСТ EN 1602-2011; разрушающее напряжение при сжатии определяли по ГОСТ EN 1605-2011; объемную долю закрытых пор по ОСТ6-05-484-85; температуру размягчения по Вика определяли по ГОСТ 15088-83; коэффициент теплопроводности материала определяли по ГОСТ 70-76; влагопоглощение материала определяли по ГОСТ EN 12087-2011; температуру дымовых газов и степень повреждения по массе определяли по ГОСТ 30244-94. Свойства ППУ приведены в таблице 2.

Как видно из табл.2 введение модифицирующей добавки в состав для ППУ повышает плотность, температуру размягчения ППУ. Введение добавок цинка в композицию для ППУ не оказывает влияние на объемную долю закрытых пор, повышает прочностные свойства ППУ, снижает температуру дымовых газов и степень повреждения ППУ. В отличие от контрольного образца, образцы по примерам с первого по пятый не горели при испытании на горючесть. Заметное снижение горючести ППУ проявляется при совместном введении карбоната и бората цинка, расширяющего графита и фосфата меламина в компонент А пенополиуретанового состава.

Таким образом, предлагаемое изобретение позволяет получить огнестойкий пенополиуретан с улучшенными характеристиками по плотности до 60 кг/м3, прочности до 0,52 МПа при 10% деформации, степени повреждении образца при горении до 10% при содержании в качестве антипирена расширяющего графита, фосфата меламина, и модифицирующих добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Звукопоглощаюший материал для звукопоглощающих экранов грузового автомобиля с пониженной горючестью | 2022 |

|

RU2800220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2296777C1 |

| Композиция для получения жесткого пенополиуретана пониженной горючести | 2019 |

|

RU2726212C1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ ТЕПЛОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2579576C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2007 |

|

RU2350629C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПЫЛЯЕМОГО ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2517756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2004 |

|

RU2268899C1 |

| Способ получения огнестойкого жесткого пенополиуретана | 2022 |

|

RU2805414C1 |

| Полиольная композиция для получения жесткого пенополиуретана теплоизоляционного назначения | 2024 |

|

RU2839249C1 |

| ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ПРЕДИЗОЛИРОВАННЫХ ТРУБ | 2013 |

|

RU2517755C1 |

Настоящее изобретение относится к составу для огнестойкого пенополиуретана, применяемого в качестве теплоизоляционного материала для утеплителя жилых зданий и сооружений, а также для изготовления декоративных элементов внутренней отделки зданий. Указанный состав содержит 11,0-13,5 мас.% полиэфирполиола, 31,0-36,2 мас.% полиизоционата, 0,9-1,3 мас.% аминного активатора - триэтаноламина, 12,5-15,0 мас.% расширенного графита, воду, 10,0-15,0 мас.% фосфата меламина, 12,0-15,0 мас.% модифицирующей добавки - гидроксид карбонат цинка и/или борат цинка и/или оксид цинка, 8,6-10,5 мас.% дистиллированного талового масла, 2,0-2,7 мас.% катализатора уретанообразования - 30% ацетат калия в этиленгликоле, 0,9-1,4 мас.% пенорегулятора - Пента 483. Указанный состав позволяет получать пенополиуретаны с высокой огнестойкостью, с сохранением теплоизоляционных свойств, с повышенными показателями прочности и низкими значениями водопоглощения. 2 табл., 7 пр.

Состав для огнестойкого пенополиуретана, включающий полиэфирполиол, полиизоционат, аминный активатор, расширенный графит, вспениватель - воду, антипирен на основе меламина, модифицирующую добавку, отличающийся тем, что он дополнительно содержит дистиллированное таловое масло, катализатор уретанообразования - 30% ацетат калия в этиленгликоле, пенорегулятор - Пента 483, а в качестве антипирена на основе меламина содержит фосфат меламина, в качестве аминного активатора - триэтаноламин, в качестве модифицирующей добавки - гидроксид карбонат цинка, и/или борат цинка, и/или оксид цинка при следующем соотношение исходных компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2336283C2 |

| Способ получения жёсткого пенополиуретана | 2016 |

|

RU2634482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2040531C1 |

| US 4757093 A1, 12.07.1988. | |||

Авторы

Даты

2020-02-21—Публикация

2019-02-27—Подача