Изобретение относится к гидрометаллургии благородных металлов, в частности к извлечению благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии.

Известна технологическая цепь аппаратов для извлечения благородных металлов из цианистых растворов и пульп с использованием угольно-сорбционного процесса, включающая установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбционного извлечения металлов из растворов, установку сорбции металлов из пульп, установку десорбции металлов, установку регенерации угля и установку электролитического выделения металлов из товарных элюатов.

В известной линии аппаратов сорбция золота из растворов (слива сгустителя, содержащего 90-95% извлекаемого из руды золота) производится в установленных каскадом с перепадом по высоте пяти сорбционных колоннах. Сорбция золота из выщелоченной пульпы осуществляется в каскаде из пяти аппаратов сорбции (чанов). Отделение угля от пульпы осуществляется на грохотах. Золото с насыщенного угля десорбируют раствором 1,5 щелочи и 0,15% цианида при 363К в трех десорбционных аппаратах. Из элюата золото осаждают электролизом на катоды из стальной проволоки. Уголь после десорбции регенерируют термической реактивацией в прокалочной печи.

Уголь после регенерации возвращают на сорбцию.

Транспортирование растворов, угля и пульпы между аппаратами осуществляется по трубопроводам пневматически или гидравлически.

К недостаткам известной линии аппаратов относятся высокие капитальные и энергетические затраты на электролитическое выделение металлов из элюатов.

Это связано с тем, что известная линия не обеспечивает возможности повышения концентрации благородных металлов в элюатах, направляемых на электролиз.

Кроме того, к недостаткам линии относится низкий выход по току, в связи с тем, что обеззолоченные электролизные растворы подаются в оборот на установку десорбции и требуют более глубокого обезметалливания.

Задачей изобретения является обеспечение возможности повышения концентрации благородных металлов в элюатах, направляемых на электролиз.

Указанный технический результат достигается тем, что линия извлечения благородных металлов из цианистых растворов и/или пульп, включающая установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбции металлов из растворов и/или пульп, установку десорбции металлов, установку регенерации угля и установку электролитического выделения металлов, согласно изобретению, дополнительно содержит установку вторичного концентрирования металлов, размещенную перед установкой электролитического выделения металлов, причем установка вторичного концентрирования металлов соединена трубопроводом транспортировки обезметалленного элюата с установкой сорбции металлов из растворов и/или пульп, а трубопроводом транспортировки угля соединена в замкнутый контур с установкой десорбции металлов, последняя через установки регенерации угля и электролитического выделения металлов соединена с установкой сорбции и вторичного концентрирования металлов трубопроводами транспортировки угля и элюатов, соответственно.

В предпочтительном варианте выполнения изобретения установки сорбции металлов из растворов и/или пульп выполнена в виде связанных между собой трубопроводами противоточного транспортирования контактирующих фаз, по крайней мере, трех сорбционных колонн и/или четырех аппаратов сорбции и модуля отделения насыщенного угля, связанных трубопроводами.

Причем модуль отделения насыщенного угля представляет собой связанные между собой трубопроводами и установленные один за другим грохот отмывки угля от пульпы, отсадочную машину отделения угля от песков, колонну для отмывки угля от илов и грохот отделения щепы.

Кроме того, установка десорбции металлов с угля, насыщенного в цикле сорбции и/или вторичного концентрирования металлов может быть выполнена, например, в виде связанных между собой трубопроводами, по крайней мере, одного автоклава и двух аппаратов десорбции, емкости сброса давления и теплообменного устройства.

Причем установка вторичного концентрирования металлов выполнена по крайней мере в виде двух сорбционных колонн, связанных между собой системой трубопроводов противоточного транспортирования контактирующих фаз.

При этом установка регенерации угля может быть выполнена, например, в виде колонны цианистой обработки угля, соединенной в замкнутый контур трубопроводом с емкостью цианистого раствора и накопительного бункера, связанного с колонной трубопроводом транспортировки угля.

Кроме того, установка электролитического выделения металлов представляет собой по крайней мере один электролизер и емкость товарного элюата, соединенные между собой трубопроводом.

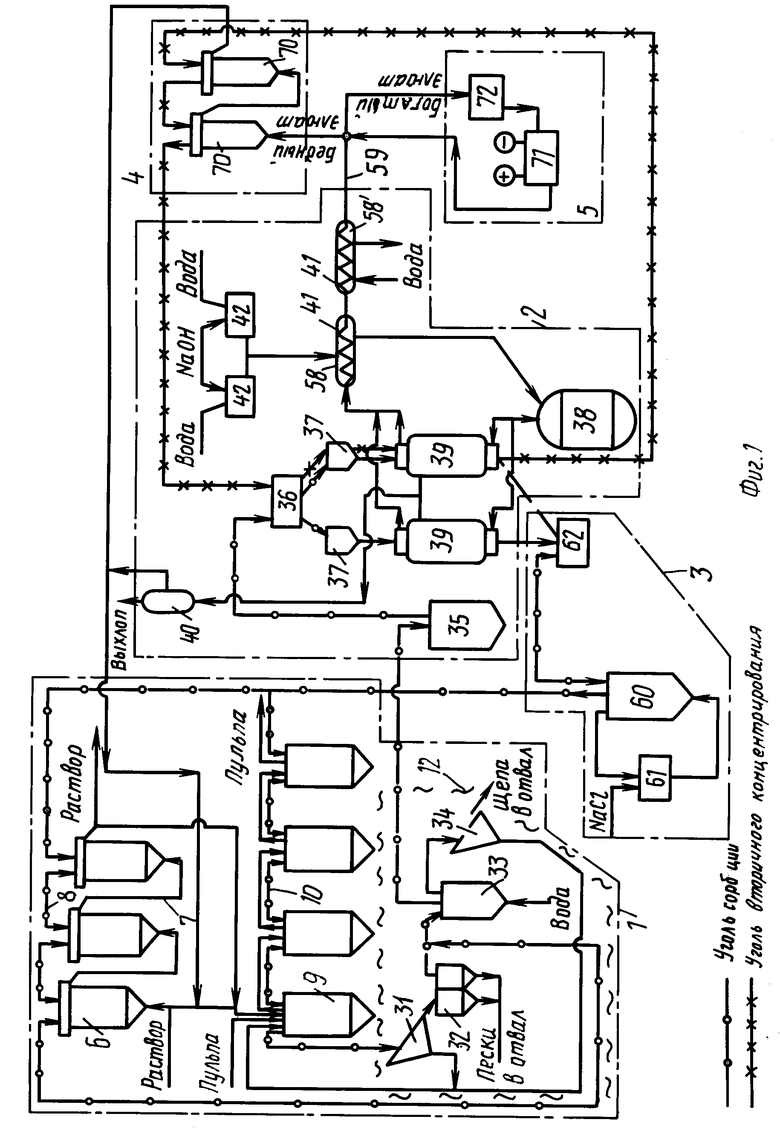

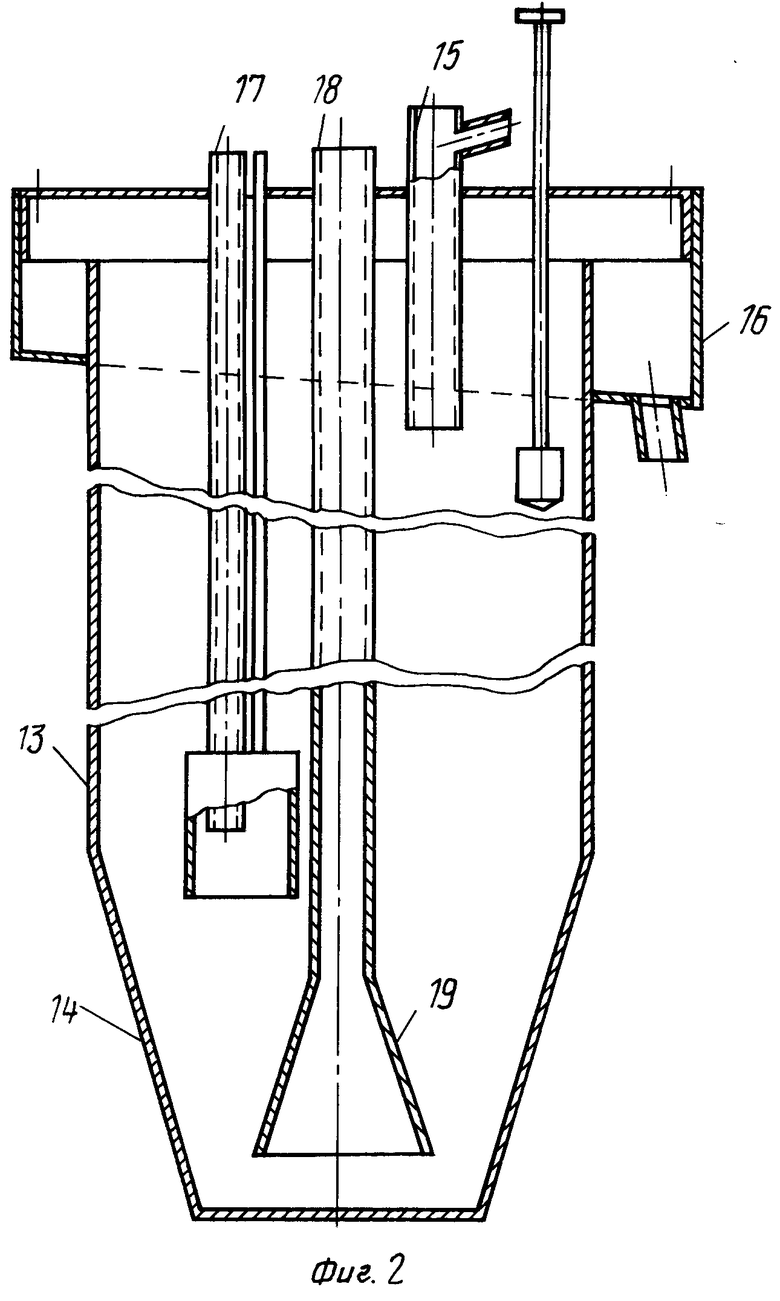

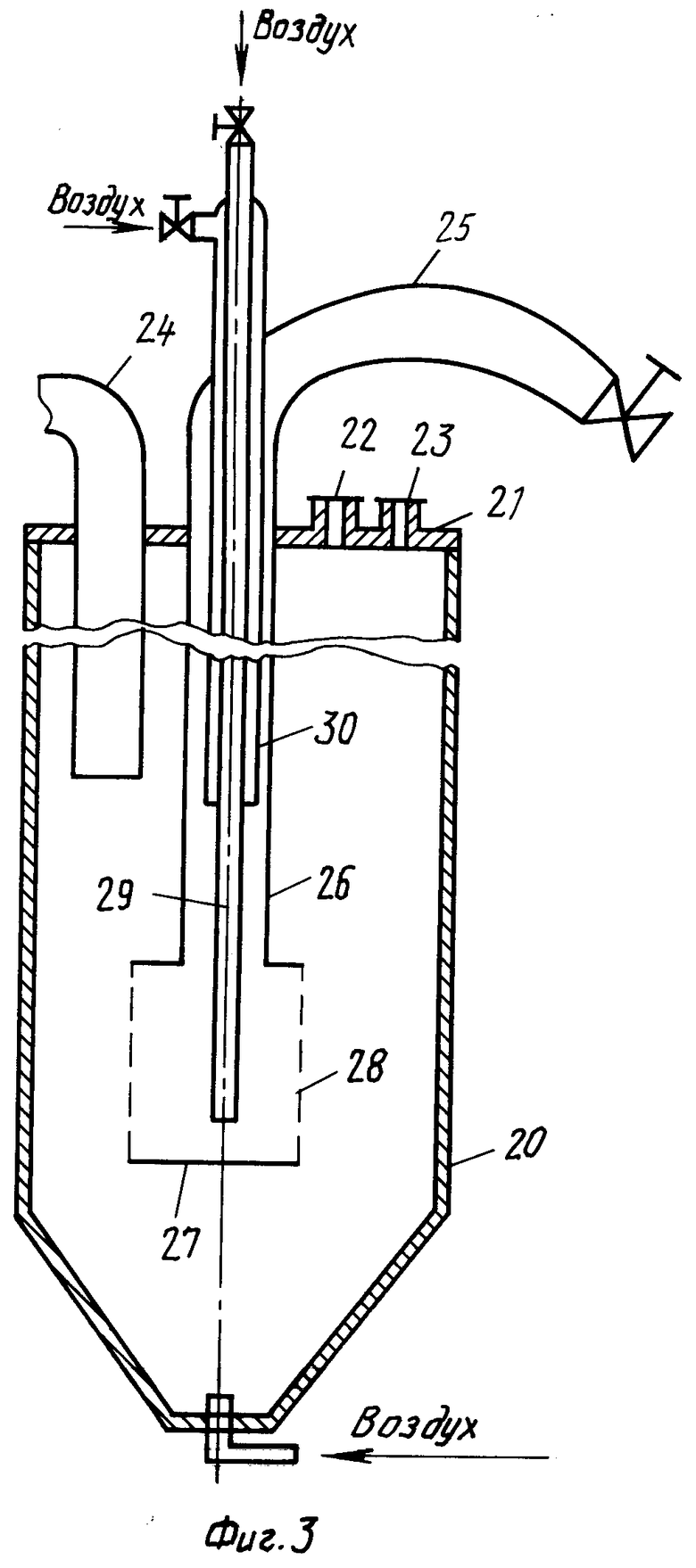

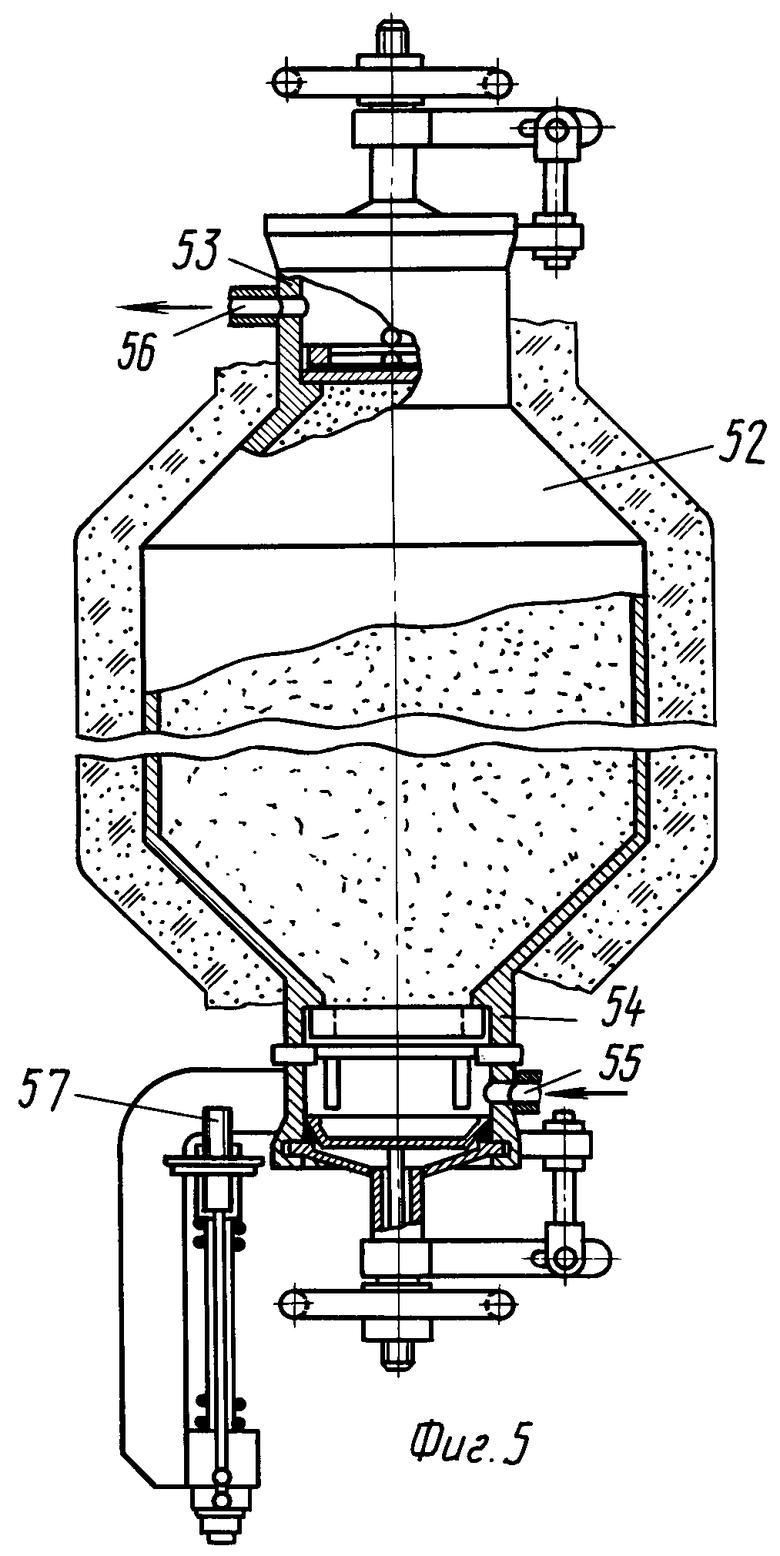

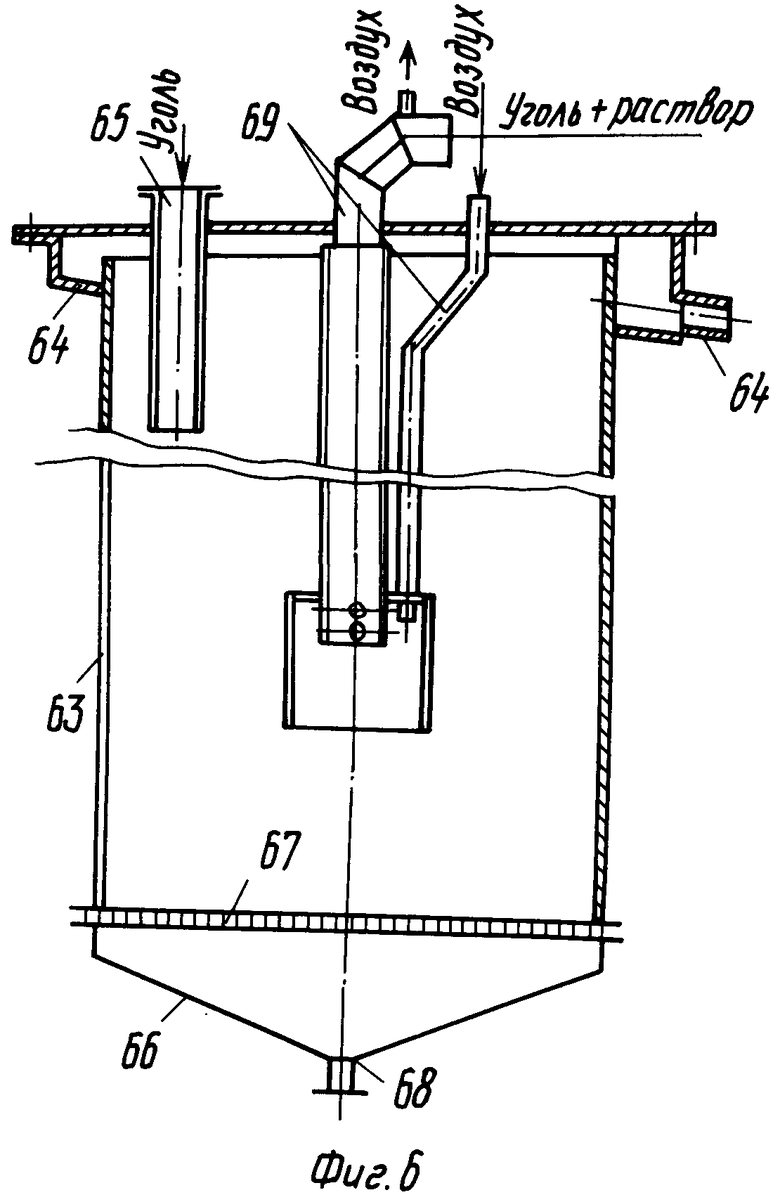

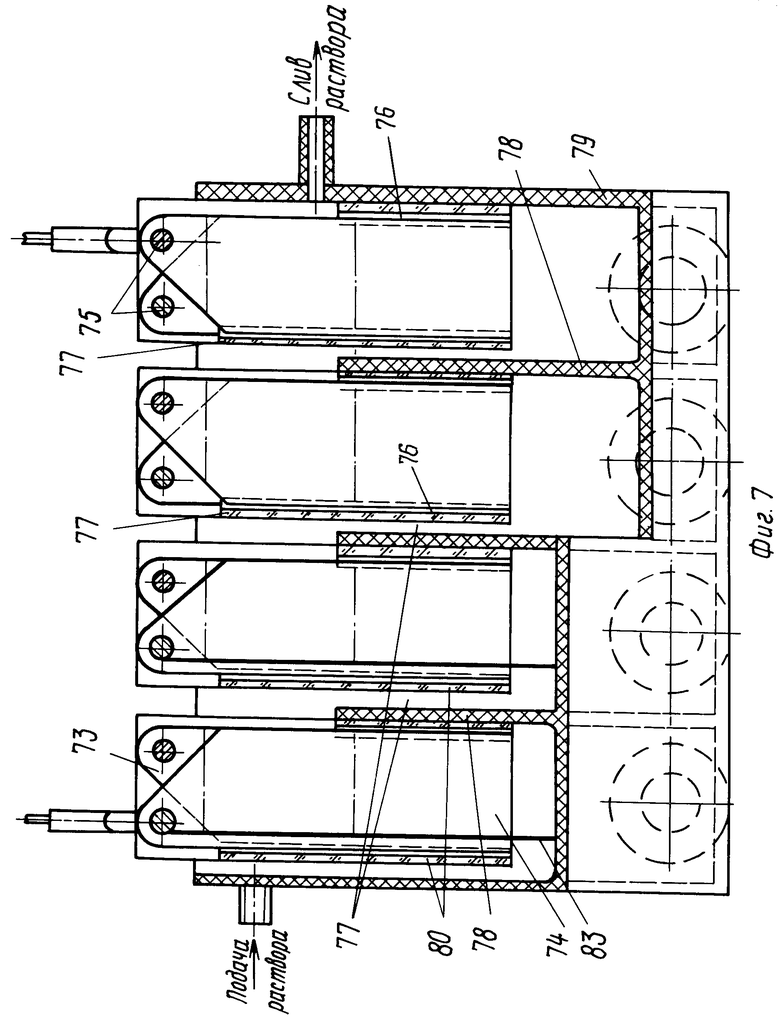

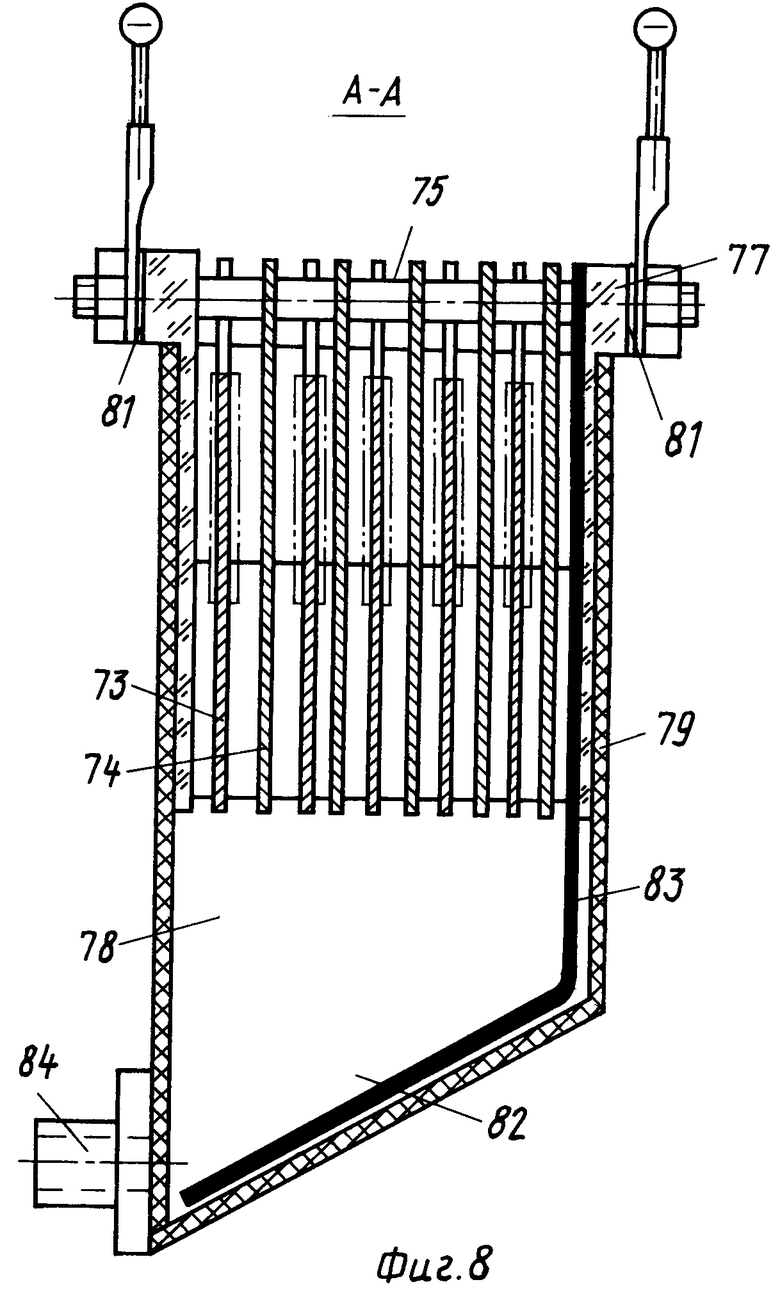

На фиг.1 представлена предлагаемая линия, общий вид; на фиг.2 сорбционная колонна, общий вид; на фиг.3 аппарат сорбции, общий вид; на фиг.4 автоклав, общий вид; на фиг. 5 аппарат десорбции, общий вид; на фиг.6 колонна цианистой обработки, общий вид; на фиг.7 электролизер, общий вид; на фиг.8 разрез А-А на фиг.7.

Линия извлечения благородных металлов из цианистых растворов и/или пульп с использованием угольно-сорбционного процесса по схеме: сорбция золота и серебра из растворов и/или пульп на активированный уголь, автоклавно-щелочная десорбция с углей, вторичное концентрирование первичного элюата при использовании регенерированного угля в обороте, электролиз элюатов с получением катодного осадка содержит установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку 1 сорбции металлов из растворов и/или пульп, установку 2 десорбции металлов, установку 3 регенерации угля, установку 4 вторичного концентрирования металлов и установку 5 электролитического выделения металлов.

Установка 1 сорбции металлов из растворов и/или пульп выполнена в виде установленных каскадом, с перепадом по высоте, по крайней мере, трех сорбционных колонн 6, связанных системой трубопроводов 7 и 8 противоточной транспортировки раствора и угля и/или, по крайней мере, четырех аппаратов 9 сорбции, соединенных между собой трубопроводами противоточной транспортировки 10 и 11 угля и пульпы, и модуля 12 отделения насыщенного угля, соединенного с головным аппаратом 9 сорбции и/или первой сорбционной колонной 6 трубопроводом транспортировки угля.

Сорбционная колонна 6 для осаждения золота и серебра из цианистых растворов на активированный уголь представляет собой цилиндрический корпус 13 с коническим днищем 14, патрубком 15 загрузки угля и сливным желобом 16 в верхней части и, установленных в центральной части, эрлифтного устройства 17 выгрузки угля и патрубка 18 подачи раствора с коническим распределителем 19, расположенном в коническом днище. Аппарат 9 сорбции может быть выполнен, например, в виде корпуса 20 с крышкой 21, в которую вмонтированы патрубки 22 и 23 подачи пульпы и угля, эрлифт 24 транспортировки угля в следующий аппарат и размещенное по оси корпуса дренажное устройство 25, выполненное в виде эрлифта, включающее трубу 26 с глухим дном 27 и разделительной сеткой 28 на боковой поверхности и, коаксиально установленные патрубки 29 и 30 подачи сжатого воздуха на разделительную сетку и дренаж.

Модуль 12 отделения насыщенного угля включает установленные один за другим и соединенные между собой трубопроводами грохот 31 отмывки угля от пульпы, отсадочную машину 32 для отделения угля от песков, колонну 33 отмывки угля от илов и грохот 34 для отделения щепы.

Установка 1 сорбции металлов через колонну 33 модуля 12 соединена трубопроводом транспортировки угля с накопительной колонной 35 насыщенного угля установки 2 десорбции металлов.

Установка 2 десорбции металлов включает колонну 35, распределитель 36 угля, бункеры 37 загрузки угля и соединенные между собой трубопроводами с запорными устройствами, по крайней мере один автоклав 38 в комплекте с двумя аппаратами 39 десорбции, емкость 40 сброса давления, теплообменное устройство 41, соединенное трубопроводом с емкостью 42 приготовление элюента.

Автоклав 38 представляет собой сварной резервуар 43, работающий под давлением и предназначен для нагрева раствора гидроксида натрия-элюента до рабочей температуры 165-175оС.

Автоклав 38 в верхней части резервуара 43 снабжен люком 44 обслуживания, патрубками 45 и 46 ввода и вывода среды (элюента), выпуска 47 пара, предохранительным клапаном 48 и в нижней фланцевым разъемом 49 для установки электронагревателей 50 и патрубком 51 слива среды.

Аппарат 39 десорбции выполнен в виде герметичного корпуса 52 с парубками загрузки 53 и выгрузки 54 угля, ввода 55 и вывода 56 раствора и механизмом 57 разгрузки угля смонтированным на опоре, связанной с корпусом.

Теплообменное устройство 41 представляет собой два аппарата 58-58' для нагрева элюента и охлаждения элюатов, выполненных например, в виде смонтированных попарно коаксиально установленных труб, соединенных между собой последовательно с возможностью противоточного движения теплоносителей.

Установка 2 десорбции металлов через механизмы 57 разгрузки угля аппаратов 39 десорбции соединена трубопроводами транспортировки угля с установками 3 и 4 регенерации угля и вторичного концентрирования металлов, а через аппарат 58' охлаждения элюатов установки 41 трубопроводами 59 транспортировки элюатов соединена с установками 4, 5 вторичного концентрирования и электролитического выделения металлов.

Установка 3 регенерации угля представляет собой колонну 60 цианистой обработки угля, соединенную трубопроводом в замкнутый контур с емкостью 61 приготовления цианистого раствора, и накопительный бункер 62, связанный с колонной трубопроводом транспортировки угля.

Колонна 60 цианистой обработки угля предназначена для восстановления сорбционных свойств угля и выполнена в виде цилиндрического корпуса 63 с кольцевым сливным желобом 64 и патрубком 65 ввода угля в верхней части, отъемным коническим днищем 66 с разделительной решеткой 67 и патрубком 68 подачи раствора в нижней части и, установленным в центре корпуса эрлифтным устройством 69.

Установка 3 регенерации угля трубопроводами транспортировки угля через эрлифтное устройство 69 колонны 60 цианистой обработки соединена с последней ступенью сорбции каскада сорбционных колонн 6 и/или аппаратов 9 сорбции установки 1, а через накопительный бункер 62 с установкой 2 десорбции металлов.

Установка 4 вторичного концентрирования металлов предназначена для сорбции благородных металлов на активный уголь из первичного (бедного) элюата и растворов электролиза и выполнена в виде, по крайней мере, двух сорбционных колонн 70, установленных каскадом с перепадом по высоте и связанных между собой трубопроводами противоточной транспортировки угля и элюатов. Установка 4 может содержать два каскада колонн 70 для вторичного концентрирования золота и серебра, соответственно. Сорбционная колонна 70 по конструкции аналогична сорбционной колонне 6 установки 1.

Установка 4 вторичного концентрирования металла трубопроводом транспортировки угля соединена в замкнутый контур с установкой 2 десорбции металлов, а трубопроводом транспортировки обезметалленного первичного элюата с установкой 1 сорбции металлов из растворов и/или пульп.

Установка 5 электролитического выделения металлов выполнена в виде, по крайней мере, одного электролизера 71 и емкости 72 товарного элюата, связанных между собой трубопроводом.

Электролизер 71 может быть выполнен в виде блоков анодных 73 и катодных 74 пластин, собранных в стяжках 75 в форме гребней, размещенных в пазах 76 съемных электродных камер 77, установленных в циркуляционных камерах 78 корпуса 79 из неэлектропроводного материала с зазором в виде переточного канала 80, соединяющего верхнюю часть предыдущей электродной камеры с нижней частью последующей циркуляционной камеры.

Причем анодные пластины 73, расположенные в предыдущих по ходу раствора электродных камерах, соединены шинами 81 со стяжками 75 катодных пластин 74, размещенных в последующих камерах.

Транспортные трубопроводы линии для транспортировки угля, пульпы, растворов содержат эрлифты, насосы и запорные устройства с электроприводом управления.

Линия работает следующим образом.

В установку 1 сорбции металлов золотосодержащий цианистый раствор поступает в первую сорбционную колонну 6, а активированный уголь в последнюю колонну каскада. Цианистая пульпа соответственно подается в головной аппарат 9 сорбции, а активированный уголь в хвостовой аппарат сорбции. Сорбция золота и/или серебра на активированный уголь может осуществляться как совместно, так раздельно только из растворов или только из пульпы.

Передвижение угля, раствора и пульпы через каскады сорбционных колонн и аппаратов сорбции осуществляется противотоком по трубопроводам 7, 8 транспортировки раствора и угля и трубопроводам 10 и 11 транспортировки угля и пульпы соответственно.

В сорбционных колоннах 6 исходный раствор, поступающий в корпус 13 по патрубку 18 через конический распределитель 19 фильтруется снизу вверх через слой угля, загружаемый в колонну через патрубок 15, и после контакта с углем выводится обезметалленный из корпуса через сливной желоб 16. Обезметалленный раствор из каскада сорбционных колонн по трубопроводу подается на рудоподготовку либо в головной аппарат 9 каскада аппаратов сорбции металлов из пульпы. Насыщенный уголь периодически по показателям процесса сорбции перекачивается из колонны в колонну эрлифтным устройством 17 выгрузки угля и затем после выхода из каскада колонн подается в колонну 33 модуля 12. В каскаде аппаратов сорбции исходная пульпа, поступающая в корпус аппарата 20 через патрубок 22 и уголь, поступающий через патрубок 23 перемешиваются сжатым воздухом. Пульпа через разделительную сетку 28 поступает в трубу 26 дренажного устройства и сжатым воздухом, подаваемым по патрубку 30 транспортируется в следующий аппарат. Уголь, находящийся в пульпе, задерживается сеткой 28 и непрерывно удаляетcя с ее внешней поверхности внутрь корпуса сжатым воздухом, подаваемым по патрубку 29.

Насыщенный уголь выводится из корпуса аппарата эрлифтом 24. Насыщенный уголь из головного аппарата каскада аппаратов сорбции подается по трубопроводу на виброгрохот 31 модуля 12 отделения угля от пульпы и далее на осадочную машину для отделения угля от песков. Надрешетный продукт отсадки (уголь) подается в колонну 33 для отмывки от илов, а подрешетный продукт сбрасывается в хвосты на обезвреживание. Отмывка угля осуществляется восходящим потоком воды, поступающей затем на грохот 34 для отделения щепы. Щепа направляется в отвал, а насыщенный уголь транспортируется в накопительную колонну 35 установки 2 десорбции металлов. Хвостовая пульпа из каскада аппаратов сорбции подвергается контрольному грохочению и подается на обезвреживание. Насыщенный уголь из колонны 35 через распределитель 36 угля поступает в загрузочные бункеры 37 аппаратов 39 десорбции. Десорбция металлов с угля осуществляется раствором гидроксида натрия.

Щелочной элюент из емкости 42 подается через аппарат 58 теплообменного устройства 41 в автоклав 38. В автоклаве 38 элюент нагревается до 165-175оС и под давлением 1 МПа подается в один из аппаратов десорбции.

Насыщенный золотом активированный уголь загружается в корпус 52 аппарата 39 через патрубок 53 (при этом патрубок 54 выгрузки угля и механизм 57 разгрузки угля находится в исходном нерабочем положении).

Затем в патрубок 55 подается десорбирующий раствор, который под давлением проходит через слой угля в аппарате и элюируя с него металлы осуществляет десорбцию. Элюат через патрубок 56 поступает по трубопроводу в теплообменное устройство 41, где в аппарате 58 отдает тепло элюенту, подаваемому в автоклав, а в аппарате 58' охлаждается до температуры ≈ 20оС и затем подается в установку 4 вторичного концентрирования металлов.

По завершению процесса десорбции давление в аппарате 39 через емкость 40 сбрасывается до атмосферного. При этом жидкая фаза из емкости 40 подается на сорбцию. Десорбированный уголь механизмом 57 разгрузки через патрубок 54 выгружается в накопительный бункер 62 установки 3 регенерации (цианистой обработки) угля. Десорбция металлов с насыщенного угля в аппаратах десорбции осуществляется поочередно: в одном идет десорбция, во втором осуществляется разгрузка-загрузка угля. Восстановление сорбционных свойств угля после десорбции осуществляется обработкой его 0,1% цианистым раствором в колонне 60.

Уголь из накопительного бункера 62 загружается в колонну 60 через патрубок 65. Цианистый раствор из емкости 61 подается в колонну через патрубок 68 со скоростью пропускания 2 объема на 1 объем угля в 1 час и проходя снизу вверх через слой угля, удаляется через сливной желоб 64 в емкость 61. При этом в результате растворения металлического золота, содержащегося в угле, и сорбции цианистого комплекса золота углем, сорбционные свойства угля восстанавливаются практически полностью (емкость регенерированного угля по золоту достигает ≈ 0,05 г/кг).

Регенерированный уголь эрлифтным устройством 69 выгружается из корпуса 63 колонны и по трубопроводу транспортировки угля направляется на сорбцию в последнюю сорбционную колонну 6 и/или хвостовой аппарат 9 сорбции установки 1.

Вторичное концентрирование металлов осуществляется в установке 4 сорбцией золота и/или серебра из первичного элюата и раствора электролиза на активированный уголь, циркулирующий по замкнутому контуру между установками десорбции и вторичного концентрирования металлов. В установку 4 первичный элюат и раствор электролиза подается в головную сорбционную колонну 70, а активированный уголь во вторую колонну. Передвижение элюата и угля через каскад колонн 70 осуществляется противотоком по трубопроводам транспортировки угля и элюатов. Уголь подается в сорбционную колонну 70 через патрубок загрузки угля в количестве ≈ 80% объема колонны. Первичный элюат и раствор электролиза с концентрацией золота ≈ 100 мг/л и 20 мг/л, соответственно, поступает в корпус колонны 70 по патрубку подачи раствора через конический распределитель, фильтруется через слой угля снизу вверх и обезметалленный после контакта с углем выводится из корпуса колонны через сливной желоб.

Обезметалленный элюат из каскада сорбционных колонн 70 установки 4 подается по трубопроводу транспортировки элюатов на сорбцию в установку 1. Насыщенный уголь периодически откачивается из корпуса колонны разгрузочным эрлифтом. Загрузка и выгрузка угля проводится периодически при непрерывной подаче элюата. Насыщенный в цикле вторичного концентрирования уголь, емкостью по золоту 5-10 г/кг подается по трубопроводу транспортировки угля в загрузочный бункер 37 установки 2 десорбции металлов и подвергается десорбции в аппарате 39.

Десорбированный уголь с остаточной емкостью ≈ 0,2 г/кг через механизм 57 разгрузки аппарата 39 выгружается в накопительный бункер и далее по трубопроводу транспортировки угля возвращается на вторичное концентрирование металлов в установку 4.

Богатый товарный элюат с концентрацией золота 250-500 мг/л из аппарата 39 направляется в теплообменное устройство 41 и затем после охлаждения до температуры ≈ 20оС подается по трубопроводу транспортировки элюатов на обезметалливание в установку 5 электролитического выделения металлов. Товарный элюат из напорной емкости 72 поступает в электролизер 71 через приемный патрубок корпуса 79, опускается в нижнюю часть первой циркуляционной камеры 78, проходит снизу вверх через первую электродную камеру 77 по зазорам между анодными 73 и катодными 74 пластинами и по переточному каналу 80 опускается сверху вниз в нижнюю часть второй циркуляционной камеры.

Далее электролизный раствор проходит снизу вверх между анодными и катодными пластинами второй электродной камеры и т.д. последовательно через все последующие циркуляционные и электродные камеры и затем выходит через патрубок на противоположной торцевой стенке корпуса. Металлы осаждаются на катодных пластинах и в виде порошка осыпаются в нижнюю часть циркуляционной камеры, выполненную в виде бункера 82. К осадку, накапливающемуся в бункере для предотвращения растворения подведен отрицательный потенциал 83. Осадок металлов по мере накопления выводится из циркуляционных камер с небольшим количеством раствора через запорное устройство 84 без прекращения подачи раствора и отключения энергии. Катодные осадки после сушки направляются на плавку на слиток.

Обезметалленный элюат (раствор электролиза) из электролизера 71 по трубопроводу транспортировки элюатов возвращается в установку 4 на вторичное концентрирование.

Электролитическое выделение металлов ведется на "истощение" электролита (элюата) до достижения остаточной концентрации золота 20 мг/л.

Необходимая степень обезметалливания достигается регулированием скорости пропускания раствора и поддержания оптимальной катодной плотности тока.

Таким образом, предлагаемая линия при промышленном использовании обеспечивает возможность повышения концентрации благородных металлов в элюатах, направляемых на электролиз и, тем самым, обеспечивает возможность снижения энергетических и капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ ПУЛЬП | 1993 |

|

RU2068454C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ПУЛЬП | 1992 |

|

RU2033445C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ РАСТВОРОВ И ПУЛЬП, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2023733C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ ЗОЛОТО | 1993 |

|

RU2040563C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ ЗОЛОТО | 1992 |

|

RU2034065C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2224806C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 1994 |

|

RU2062797C1 |

| СПОСОБ И ЛИНИЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ПО УГОЛЬНО-СОРБЦИОННОЙ ТЕХНОЛОГИИ | 2016 |

|

RU2638466C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ПРОДУКТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ЗОЛОТО-СЕРЕБРЯНЫХ РУД | 1991 |

|

RU2022040C1 |

| ЛИНИЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ РАСТВОРОВ И/ИЛИ ПУЛЬП ПО УГОЛЬНО-СОРБЦИОННОЙ ТЕХНОЛОГИИ | 2011 |

|

RU2489508C1 |

Изобретение относится к гидрометаллургии благородных металлов, в частности к линии извлечения благородных металлов из цианистых растворов и/или пульп, включающей установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами, установку сорбции металлов из растворов и/или пульп, установку десорбции металлов, установку регенерации угля и установку электролитического выделения металлов. Сущность, линия дополнительно содержит установку вторичного концентрирования металлов, размещенную перед установкой электролитического выделения металлов, причем установка вторичного концентрирования металлов трубопроводом транспортировки обезметаленного элюата соединена с установкой сорбции металлов из растворов и/или пульп, а трубопроводом транспортировки угля соединена в замкнутый контур с установкой десорбции металлов, последняя через установки регенерации угля и электрического выделения металлов соединена с установкой сорбции и вторичного концентрирования металлов трубопроводами транспортировки угля и элюатов соответственно. 6 з.п. ф-лы, 8 ил.

| Меретуков М.А., Орлов А.М | |||

| Металлургия благородных металлов | |||

| М.: Металлургия, 1991, с.172-175, рис.41. |

Авторы

Даты

1995-08-09—Публикация

1993-04-23—Подача