Изобретение относится к области гидрометаллургии благородных металлов, в частности к технике извлечения золота из содержащих его продуктов.

Известна аппаратурно-технологическая линия извлечения золота из руды месторождения Morro do Ouro, расположенного на северо-западе штата Минас-Жерайс Бразилии, в которой по ходу технологического процесса установлены связанные между собой транспортными средствами модуль дробления руды, модуль измельчения руды с получением 80% продукта крупностью зерен менее 20 мкм, модуль флотационного обогащения продуктов измельчения в виде четырех флотационных машин, модуль гравитационного обогащения флотоконцентратов в виде центробежного концентратора, модуль выщелачивания золота из остаточного флотоконцентрата цианистым натрием и модуль извлечения золота из пульпы сорбцией на активированный уголь с последующей десорбцией золота с насыщенного угля его регенерации и электролиза товарных элюатов (1).

В известной линии исходный флотоконцентрат подвергается гравитационному обогащению на центробежном концентраторе с выделением в концентрат крупнозернистого золота, а хвосты гравитационной перечистки поступают на установку предварительного выщелачивания золота цианистым натрием.

Затем процианированную пульпу подают на модуль сорбции золота на активированный уголь и далее на модули десорбции золота с насыщенного угля и электролиза элюатов.

Известная линия является наиболее близкой к предлагаемой и выбрана в качестве прототипа.

К недостаткам прототипа относится то, что известная линия не обеспечивает возможность гидрометаллургической переработки выделяемого гравиоконцентрата на месте переработки, а также низкая эффективность гидрометаллургической переработки хвостов гравитационного обогащения исходного флотоконцентрата в связи с тем, что низкое содержание золота в хвостах и, наоборот, высокое содержание в них нерудных шламов приводит к увеличению объемов переработки пульпы и металлоемкости оборудования в процессах выщелачивания и обезвреживания и, соответственно, к увеличению расхода реагентов. Задачей изобретения является расширение функциональных возможностей линии и повышение эффективности переработки флотоконцентратов.

Указанный технический результат достигается тем, что линия переработки золотосодержащих флотоконцентратов, включающая установленные по ходу технологического процесса и связанные между собой транспортировочными средствами модуль предварительного цианирования, модуль сорбции золота на активированный уголь, модуль десорбции золота с насыщенного угля, модуль регенерации угля и модуль электролиза золотосодержащих растворов, согласно изобретению, снабжена модулем гравитационно-флотационной перечистки исходного концентрата, установленным в начале линии, и модулем интенсивного цианирования концентрата перечистки, расположенным за модулем гравитационно-флотационной перечистки, при этом модуль гравитационно-флотационной перечистки соединен с модулем предварительного цианирования средствами транспортировки промпродуктов перечистки, а средствами транспортировки концентрата перечистки и кеков его цианирования соединен в замкнутый контур с модулем интенсивного цианирования, последний средствами транспортировки золотосодержащих растворов соединен с модулем их электролиза.

Кроме того, в предпочтительном варианте выполнения изобретения линия дополнительно содержит модуль вторичного концентрирования золота, размещенный перед модулем электролиза золотосодержащих растворов, причем модуль вторичного концентрирования средствами транспортировки обезметалленного раствора соединен с модулем предварительного цианирования, а средствами транспортировки золотосодержащего раствора и угля с модулем десорбции, который через модуль электролиза средствами транспортировки обезметалленных растворов соединен с модулем вторичного концентрирования, а через модуль регенерации угля соединен транспортным трубопроводом с модулем сорбции.

При этом модуль гравитационно-флотационной перечистки исходного концентрата выполнен в виде двух установок гравитационного обогащения, каждая из которых выполнена в виде обогатительного гидроциклона с питающим, сливным и песковым патрубками и концентрационного стола, связанного с песковым патрубком гидроциклона, флотационной машины и шаровой мельницы, соединенной в цикле замкнутого измельчения с установками первой и второй стадий классификации, выполненными в виде гидроциклонов, причем шаровая мельница через установки классификации связана на входе со сливным патрубком гидроциклона второй обогатительной установки, а на выходе с его питающим патрубком, а флотационная машина соединена на входе со сливным патрубком гидроциклона первой обогатительной установки, а на выходе с питающим патрубком гидроцилиндра второй установки.

Кроме того, модуль интенсивного цианирования концентрата перечистки представляет собой по крайней мере один конусный реактор с патрубками ввода и вывода контактирующих твердой и жидкой фаз, емкость выщелачивающего раствора, генератор импульсов для дискретного ввода жидкой фазы в реактор и насос, соединенные последовательно между собой в замкнутый контур.

При этом модуль предварительного цианирования представляет собой пульсационную колонну, выполненную в виде цилиндрического корпуса с патрубком ввода реагентов в верхней части, закрепленными внутри распределительными тарелками и размещенными в нижней части выгружным эрлифтом и пульсационной камерой, соединенной с автопульсатором для сообщения колебаний реагентам, заполняющим колонну, и переливной емкости, соединенной в виде сообщающихся сосудов с корпусом через патрубок возврата пульпы и выгружной эрлифт.

Причем модуль сорбции золота на активированный уголь выполнен в виде по крайней мере четырех сорбционных пульсационных колонн, связанных между собой трубопроводами противоточного транспортирования угля и пульпы.

При этом модуль десорбции золота c насыщенного угля выполнен в виде связанных между собой транспортными трубопроводами по крайней мере одного автоклава и двух аппаратов десорбции.

Кроме того, модуль регенерации угля выполнен, например, в виде колонны цианистой обработки угля, соединенной трубопроводом в замкнутый контур с емкостью цианистого раствора.

При этом модуль вторичного концентрирования золота выполнен в виде по крайней мере двух сорбирующих колонн, связанных между собой трубопроводами противоточного транспортирования угля и раствора.

Причем модуль электролиза золотосодержащих растворов представляет собой по крайней мере один электролизер и емкость золотосодержащих растворов, соединенные между собой трубопроводом.

Предлагаемая линия благодаря обеспечению возможности сокращения выхода и повышения в 2-3 раза содержания золота в концентрате путем вывода из исходного концентрата нерудных шламов позволяет перерабатывать концентрат перечистки на месте методом интенсивного цианирования и соответственно за счет снижения объемов переработки "остаточного концентрата" промпродуктов гравитационно-флотационной перечистки исходного продукта по угольно-сорбционной технологии существенно сократить материало- и энергоемкость процесса переработки. Кроме того, возможность повышения концентрации золота в товарных элюатах, направляемых на электролиз, позволяет снизить энергозатраты на получение катодного осадка, что также в свою очередь обеспечивает возможность повышения эффективности переработки исходного продукта.

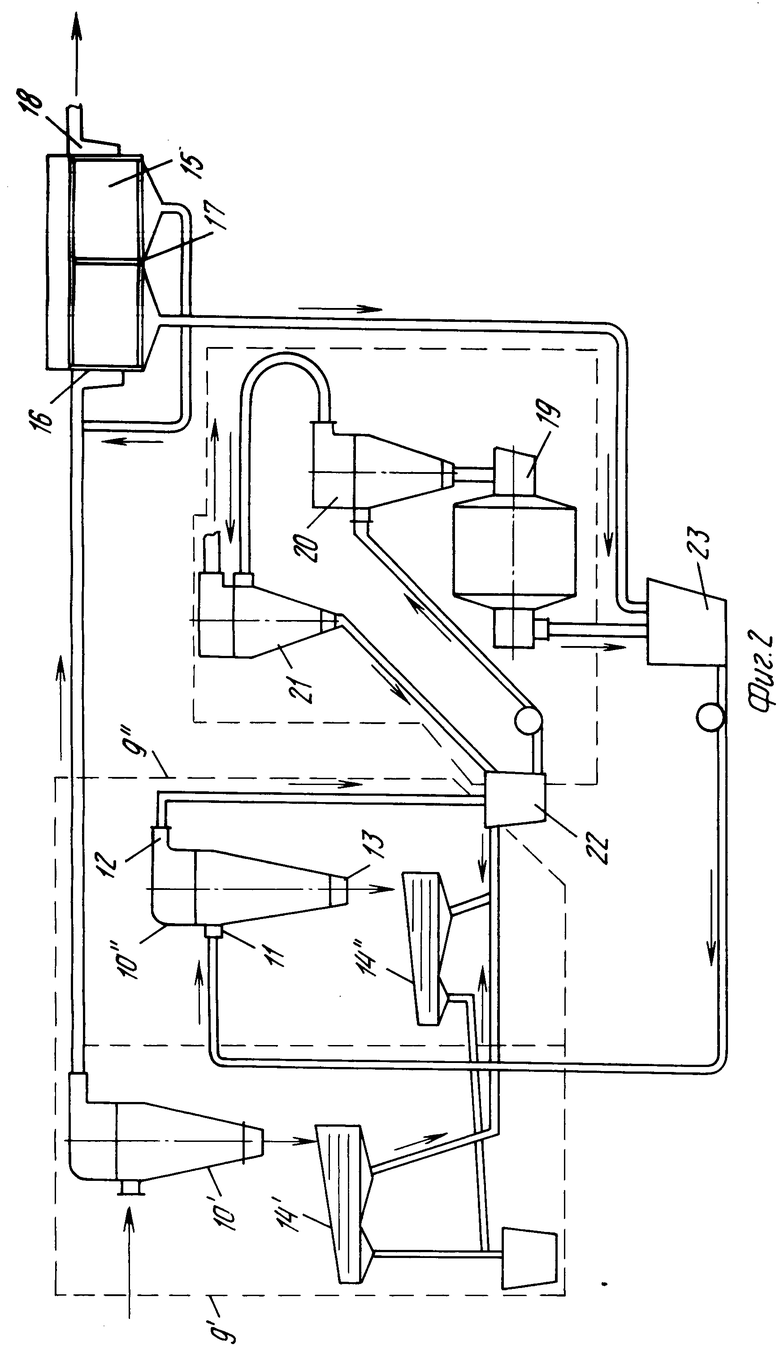

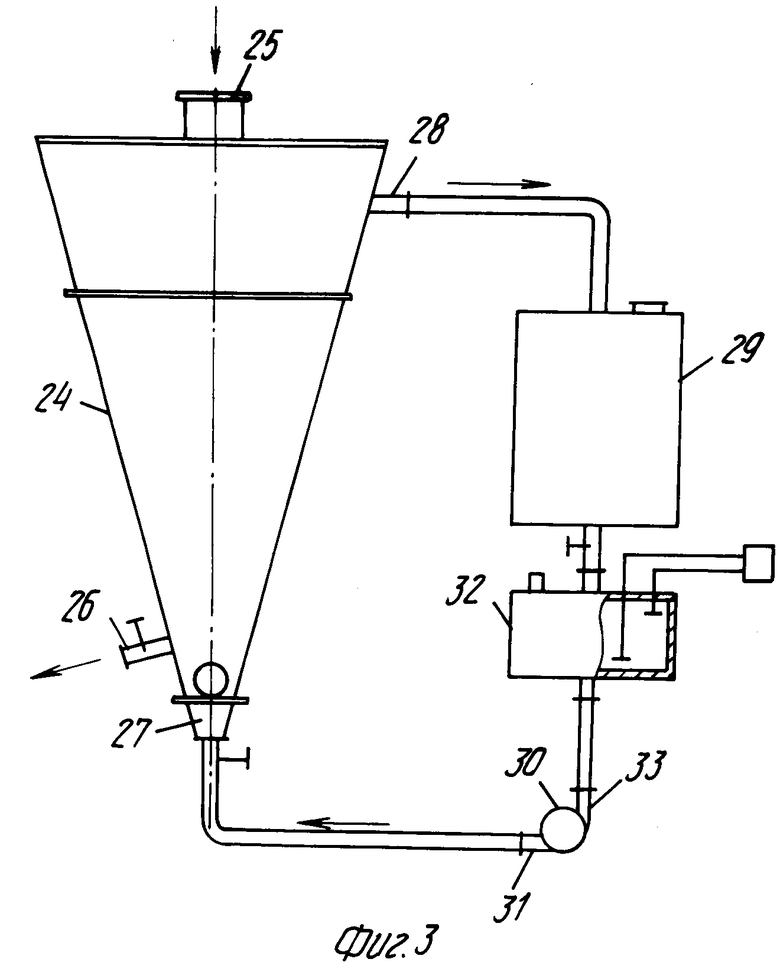

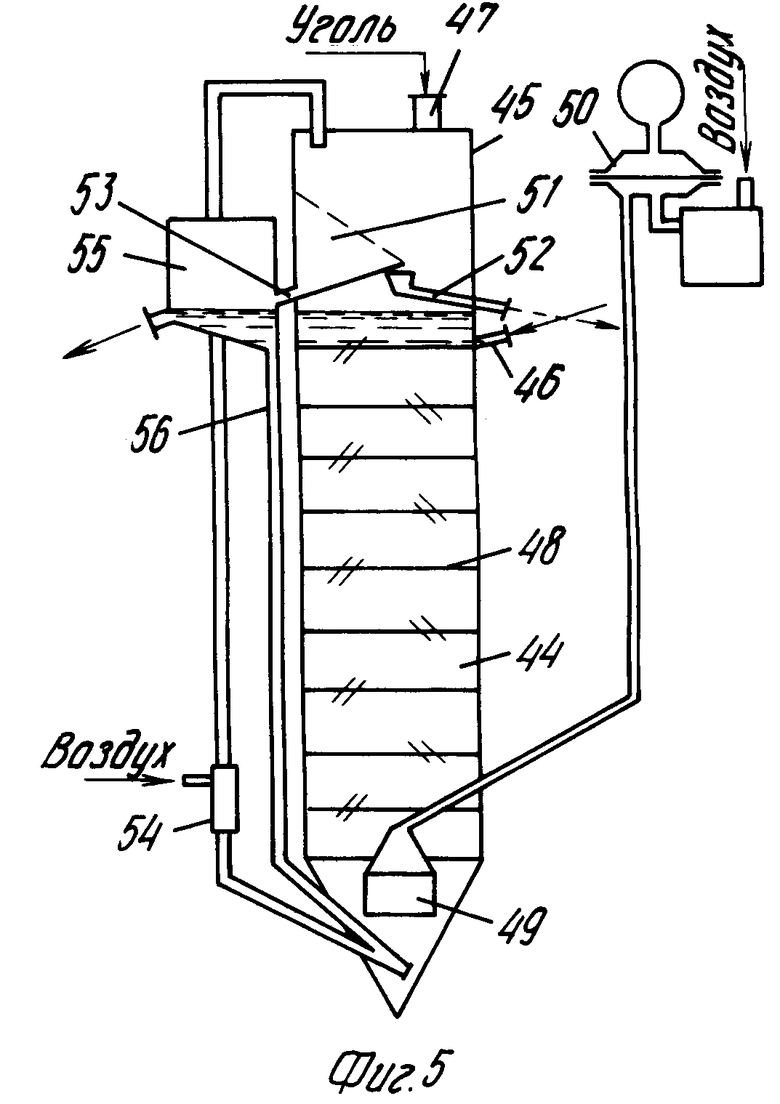

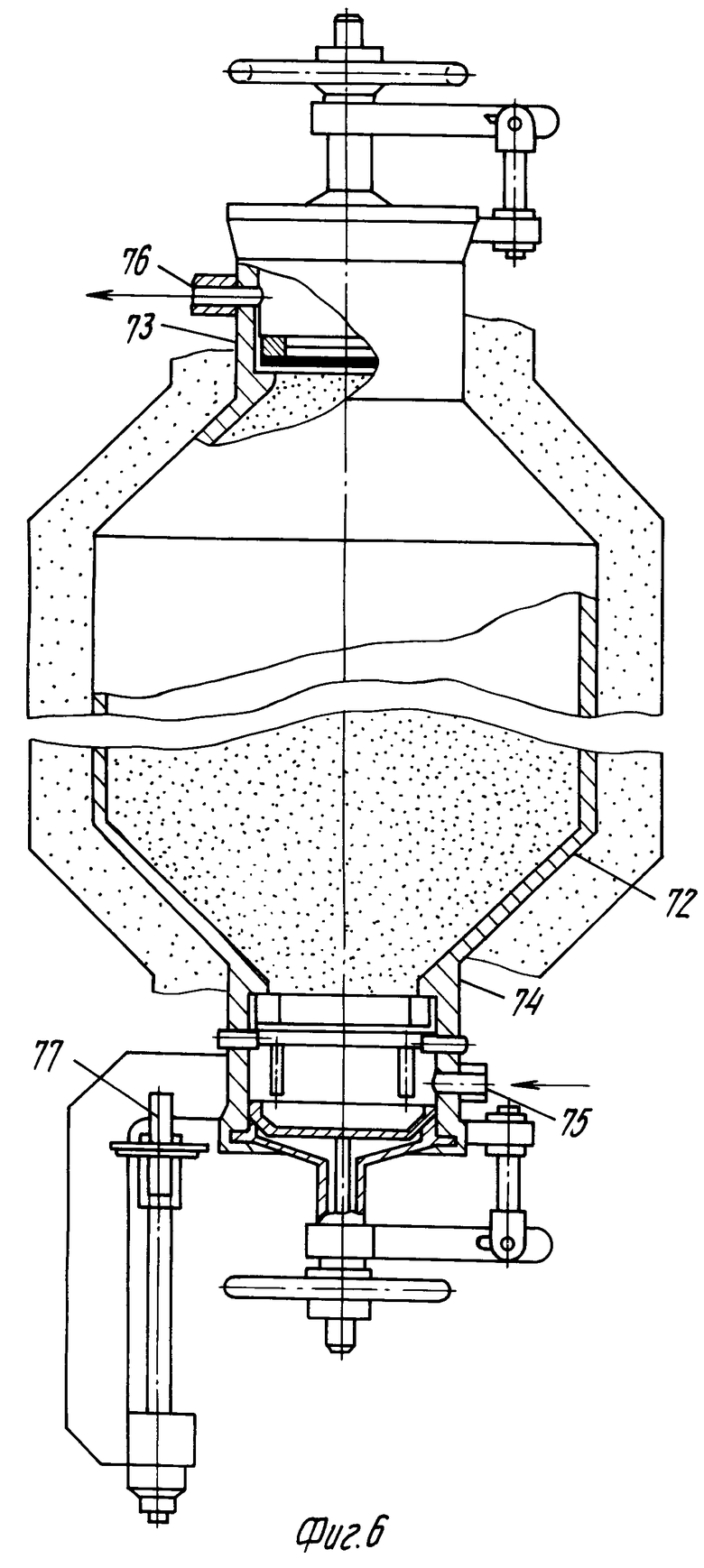

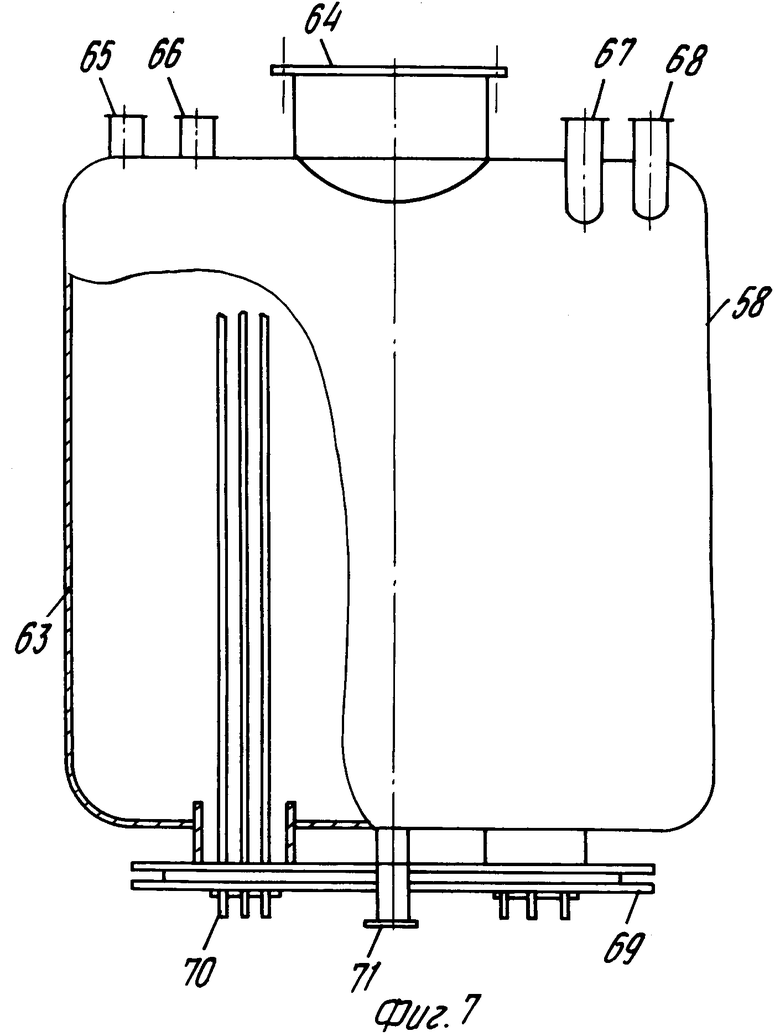

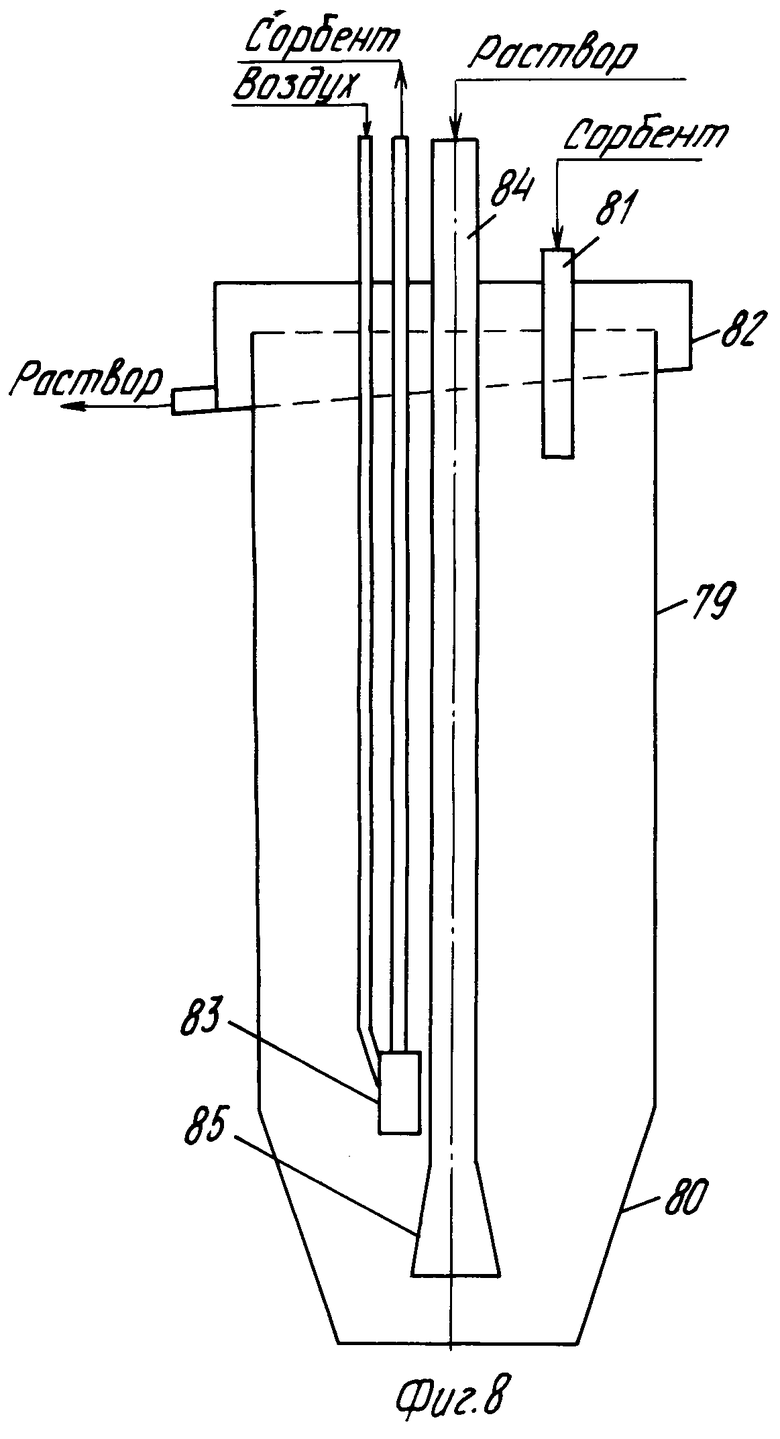

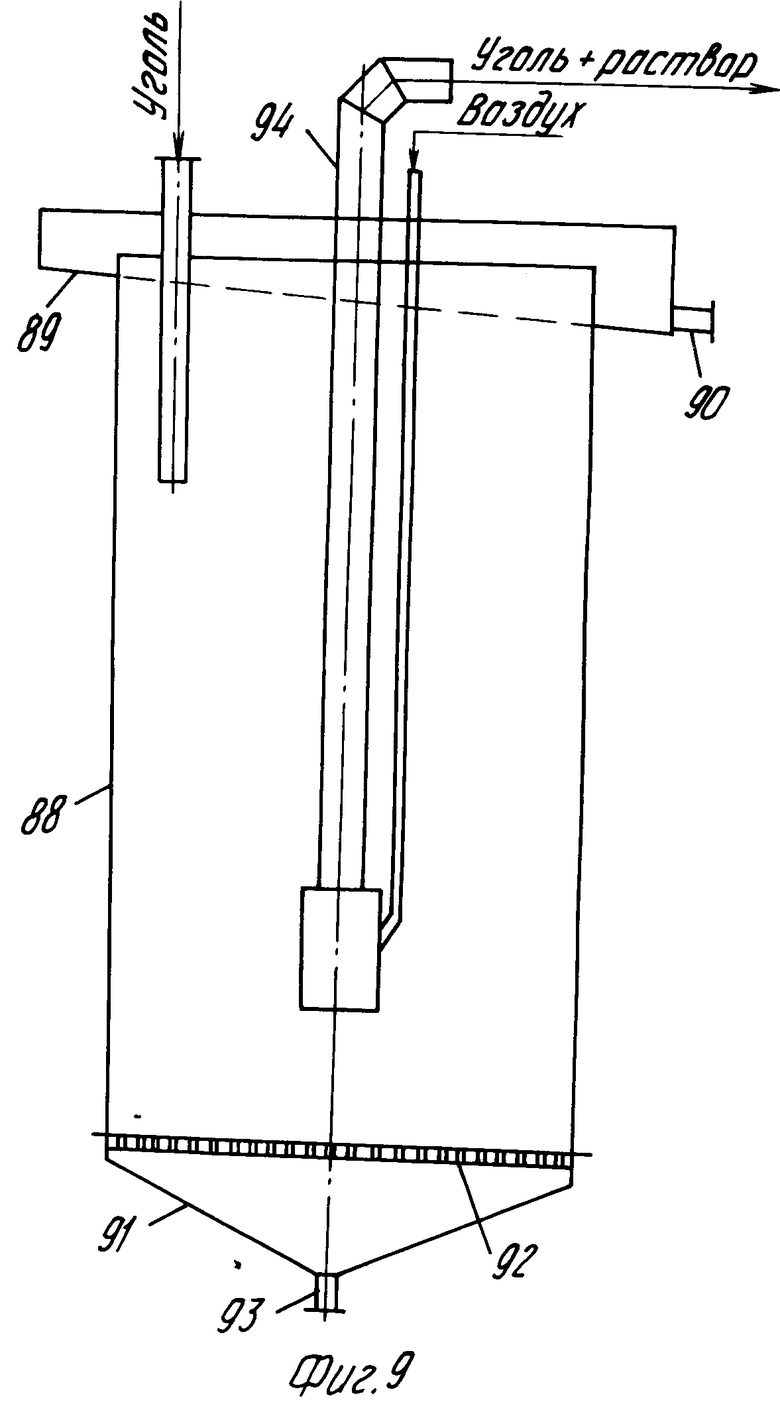

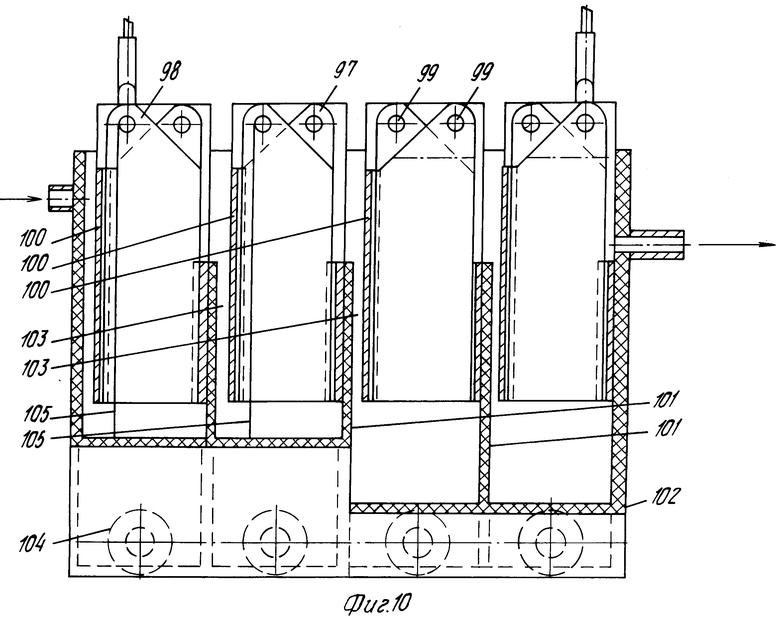

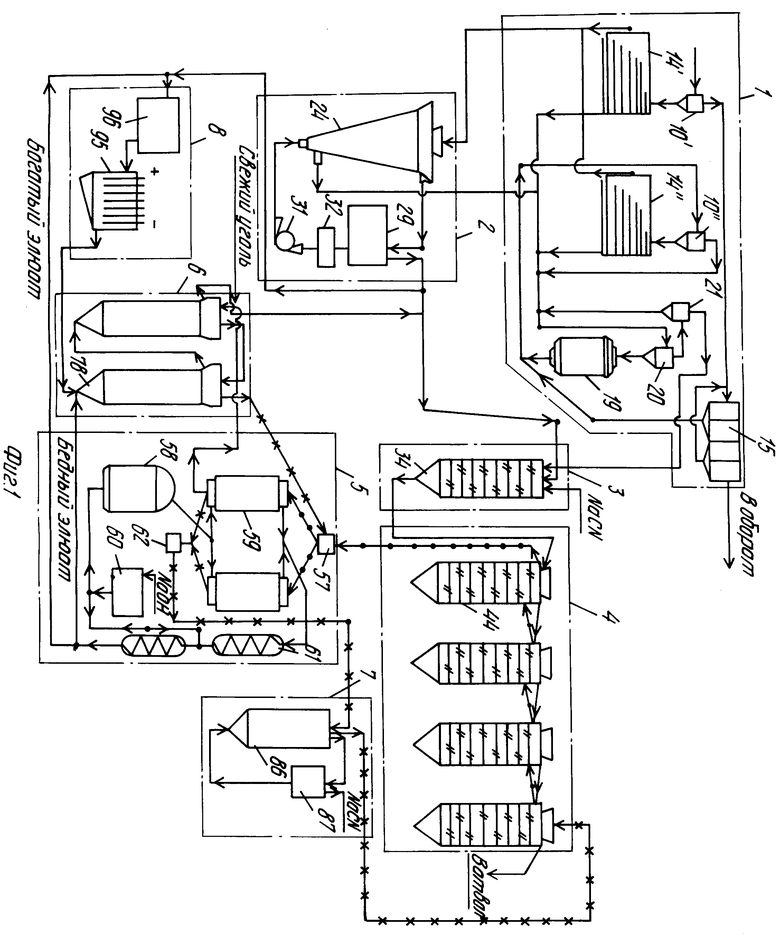

Сущность изобретения поясняется чертежами, где на фиг.1 схематично представлен общий вид линии; на фиг.2 схематично изображен общий вид модуля гравитационно-флотационной перечистки исходного концентрата; на фиг.3 изображен модуль интенсивного цианирования, общий вид; на фиг.4 изображена пульсационная колонна модуля предварительного цианирования; на фиг.5 представлена сорбционная пульсационная колонна модуля сорбции; на фиг.6 показан аппарат десорбции; на фиг.7 изображен автоклав; на фиг.8 представлена сорбционная колонна; на фиг. 9 показана колонна цианистой обработки угля; на фиг.10 изображен электролизер, поперечный разрез.

Линия переработки золотосодержащих флотоконцентратов по схеме: гравитационно-флотационная перечистка исходного концентрата, интенсивное выщелачивание золота из концентрата перечистки с последующим осаждением его из раствора цианирования электролизом и переработка остаточного концентрата (продуктов перечистки) по угольно-сорбционной технологии содержит установленные по ходу технологического процесса и связанные между собой транспортными средствами модуль 1 гравитационно-флотационной перечистки исходного концентрата, модуль 2 интенсивного цианирования концентрата перечистки, модуль 3 предварительного цианирования промпродуктов перечистки, модуль 4 сорбции золота на активированный уголь, модуль 5 десорбции золота с насыщенного угля, модуль 6 вторичного концентрирования золота из бедного первичного элюата и растворов электролиза, модуль 7 регенерации угля и модуль 8 электролиза элюатов.

Модуль 1 гравитационно-флотационной перечистки исходного концентрата предназначен для вторичного обогащения концентратов путем двухстадиальной гравитационной обработки исходного флотоконцентрата с промежуточной его флотацией и двухстадиальной доводки гравиоконцентратов с доизмельчением промпродуктов перед второй стадией и включает в себя по крайней мере две установки 9 гравитационного обогащения, каждая из которых состоит из обогатительного гидроциклона 10 и питающим 11, сливным 12 и песковым 13 патрубками и концентрационного стола 14, связанного с песковым патрубком гидроциклона, флотационную машину 15 с приемным 16, промежуточным 17 и разгрузочным 18 карманами и шаровую мельницу 19, соединенную в цикле замкнутого измельчения с гидроциклонами 20, 21 первой и второй стадий классификации соответственно.

Шаровая мельница 19 соединена на входе через гидроциклоны 20, 21 и приемный зумпф 22 со сливным патрубком 12 гидроциклона 10'' второй обогатительной установки 9'', а на выходе с его питающим патрубком 11.

Флотационная машина 15 соединена на входе со сливным патрубком 12 гидроциклона 10' первой обогатительной установки 9', а на выходе через приемный зумпф 23 с питающим патрубком 11 гидроцилиндра 10'' второй обогатительной установки 9''.

Модуль 1 трубопроводом транспортировки концентрата перечистки соединен с конусным реактором 24 модуля 22, а трубопроводом транспортировки промпродуктов перечистки с пульсационной колонной модуля 3.

Модуль 2 интенсивного цианирования концентрата перечистки содержит конусный реактор 24 с патрубками загрузки 25 и выпуска 26 выщелачиваемого продукта, подачи 27 и слива 28 раствора, емкость 29 выщелачивающего раствора, соединенную с патрубком 28 слива раствора из реактора, насос 30, подсоединенный нагнетающим патрубком 31 к патрубку подачи 27 раствора в реактор и генератор импульсов 32 для дискретного ввода раствора в реактор, подсоединенный к всасывающему патрубку 33 насоса 30 и реагентной емкости 29.

Модуль 2 трубопроводом транспортировки кеков цианирования соединен через гидроциклон 20 с шаровой мельницей 19 модуля 1, трубопроводом транспортировки богатых золотосодержащих растворов соединен с емкостью золотосодержащих растворов модуля 8, а трубопроводом транспортных растворов промывки кеков цианирования соединен с модулем 3.

Модуль 3 предварительного цианирования промпродуктов перечистки представляет собой пульсационную колонну 34 для массообменных процессов, содержащую цилиндрический корпус 35 с патрубком 36 ввода реагентов и закрепленными внутри него распределительными тарелками 37, пульсационную камеру 38, размещенную внутри нижней части корпуса и соединенную с автопульсатором 39 для сообщения колебаний реагентам, заполняющим колонну, выгружной эрлифт 40 и переливную емкость 41 для поддержания уровня налива пульпы со сливным патрубком 42 и патрубком 43 возврата пульпы в колонну, соединенным с выгружным эрлифтом в зоне забора пульпы.

Модуль 3 трубопроводом транспортировки пульпы соединен с головной пульсационной колонной 44 модуля 4 сорбции.

Модуль 4 сорбции золота на активированный уголь выполнен в виде установленных каскадом по крайней мере четырех сорбционных пульсационных колонн 44, связанных между собой трубопроводами противоточной транспортировки угля и пульпы.

Сорбционная пульсационная колонна 44 представляет собой цилиндрический корпус 45 с патрубками ввода пульпы 46 и угля 47 и закрепленными внутри него распределительными тарелками 48, снабженный в нижней части пульсационной камерой 49 с автопульсатором 50, в верхней части дренажным устройством 51 с патрубками вывода угля 52 и пульпы 53 и выгружным эрлифтом 54 для подачи пульпы с углем на дренажное устройство, соединенное патрубком вывода пульпы с переливной емкостью 55, размещенной снаружи корпуса и соединенной с ним патрубком 56 возврата пульпы в колонну.

Модуль 4 трубопроводом транспортировки насыщенного золотом угля соединен с распределителем угля 57 модуля 5.

Модуль 5 десорбции золота с насыщенного угля включает соединенные между собой транспортными трубопроводами с запорными устройствами (на чертежах не показаны) распределитель угля 57, автоклав 58 с двумя аппаратами 59 десорбции и емкостью 60 для приготовления элюента, теплообменное устройство 61 и накопительный бункер 62.

Автоклав 58 представляет собой резервуар 63, работающий под давлением и предназначенный для нагрева элюента гидроксида натрия до температуры 165-175oC.

Автоклав 58 в верхней части резервуара 63 снабжен люком 64 обслуживания, патрубками 65, 66 ввода и вывода элюента выпуска 67 пара, предохранительным клапаном 68 и в нижней части фланцевым разъемом 69 с гнездами установки электронагревателей 70 и патрубком 70 слива среды.

Аппарат 59 десорбции предназначен для элюирования золота с насыщенного угля и восстановлением его сорбционной активности и представляет собой герметичный корпус 72 с патрубками загрузки 73 и выгрузки 74 угля, ввода 75 и вывода 76 раствора и механизмом 77 разгрузки угля.

Модуль 5 через механизмы 77 разгрузки угля аппаратов 59 десорбции и накопительный бункер 62 трубопроводами транспортировки угля соединен, соответственно, с модулем 6 вторичного концентрирования и модулем 7 регенерации угля, а через теплообменное устройство 61 трубопроводами транспортировки бедного (первичного) и богатого элюатов соединен, соответственно, с модулем 6 вторичного концентрирования и модулем 8 электролиза.

Модуль 6 вторичного концентрирования золота из бедных элюатов и растворов электролиза на активированный уголь состоит по крайней мере из двух сорбционных колонн 78, установленных каскадом и связанных между собой трубопроводами противоточного транспортирования угля и растворов.

Сорбционная колонна 78 предназначена для сорбции золота на активный уголь из первичного (бедного) элюата и растворов электролиза и представляет собой цилиндрический корпус 79 с коническим днищем 80, патрубком 81 загрузки угля и сливным желобом 82 в верхней части и установленных в центральной части эрлифта 83 для выгрузки угля и патрубка 84 подачи раствора с коническим распределителем 85, расположенным в коническом днище.

Модуль 6 трубопроводами транспортировки угля через модуль 5 десорбции соединен с модулем 7 регенерации угля, а трубопроводом транспортировки обеззолоченного первичного элюата соединен с модулем 3.

Модуль 7 регенерации угля представляет собой колонну 86 цианистой обработки для восстановления сорбционных свойств угля, соединенную трубопроводом в замкнутый контур с емкостью 87 цианистого раствора.

Колонна 86 цианистой обработки угля предназначена для восстановления сорбционных свойств угля и выполнена в виде цилиндрического корпуса 88 с кольцевым сливным желобом 89 и патрубком 90 коническим днищем 91 с разделительной решеткой 92 и патрубком 93 подачи раствора в нижней части и установленным в центре корпуса эрлифтом 94.

Модуль 7 трубопроводами транспортировки угля соединен с хвостовой колонной 44 модуля 4.

Модуль 8 электролиза элюатов представляет собой по крайней мере один электролизер 95 для электролитического осаждения золота из цианистых растворов и емкость 96 для золотосодержащих растворов, соединенные между собой трубопроводом.

Электролизер 95 может быть выполнен в виде блоков анодных 97 и катодных 98 пластин, собранных в стяжках 99 в форме гребней и размещенных в пазах электродных камер 100, установленных в циркуляционных камерах 101 корпуса 102 из неэлектропроводного материала с зазором в виде переточного канала 103, соединяющего верхнюю часть предыдущей электродной камеры с нижней частью последующей циркуляционной камеры. Циркуляционные камеры 101 в нижней части выполнены в форме бункера с запорным устройством 104 для вывода катодного осадка и снабжены электродом 105 для подвода отрицательного потенциала к осадку.

Модуль 8 трубопроводом транспортировки растворов электролиза соединен с модулем 7.

Транспортные трубопроводы линии для транспортировки концентрата и промпродуктов перечистки, пульпы, растворов и угля содержат эрлифты, насосы и запорные устройства с электроприводом управления (на чертежах не показаны).

Линия работает следующим образом.

Исходный флотоконцентрат, содержащий, например, 40 г/т Au, 40% SiO2, 12% Fe и 13% S с массовой долей твердого в пульпе 40% после отщепления щепы поступает в модуль 1 гравитационно-флотационной перечистки для отделения нерудных шламов и разделения свободного золота и золота, ассоциированного с сульфидами в отдельные продукты.

В модуле 1 флотоконцентрат проходит сначала 1-ю стадию гравитационной обработки на первой обогатительной установке 9' в установленных каскадом обогатительном гидроциклоне 10' и концентрационном столе 14' с подачей слива гидроциклона 10', содержащего сульфиды и пустую породу, на флотоперечистку во флотомашину 15, а песков гидроциклона 10', содержащих свободное золото и золото в сростках, на концентрационный стол 14', с которого гравиоконцентрат поступает на интенсивное цианирование в конусный реактор 24 модуля 2, а промпродукты, содержащие золото в сростках, поступают в цикл замкнутого измельчения шаровой мельницы 19, где доизмельчаются и классифицируются в две стадии по классу минус 0,044 мм с подачей продуктов измельчения на II-ю стадию гравитационного обогащения во вторую обогатительную установку 9''.

Слив гидроциклона 10' перечищается во флотомашине 15 без применения флотореагентов, полученный флотоконцентрат, содержащий сульфиды и тонкое золото (минус 20 мкм), поступает на обработку во второй обогатительной установке 9'', промпродукты возвращаются на флотоперечистку, а хвосты подаются в общий цикл обогащения руды или в отвал.

На II-ой стадии гравитационной обработки концентрат флотоперечистки и продукты измельчения промпродуктов I-ой стадии обогащения последовательно проходят через каскад гидроциклона 10'' и концентрационного стола 14'' второй обогатительной установки 9'' с подачей песков гидроциклона 10'' и промпродуктов стола 14'' в цикл замкнутого измельчения мельницы 19, а концентрата стола 14'' в конусный реактор 24 модуля 2.

Пески гидроциклона 10'' и промпродукты II-ой стадии обогащения в цикле замкнутого измельчения мельницы 19 доизмельчаются и классифицируются в две стадии до крупности минус 0,044 мм с подачей слива гидроциклона 21 второй стадии классификации после сгущения (обезвоживания) в пульсационную колонну 34 модуля 3 в качестве продукта цианирования.

В процессе гравитационно-флотационной перечистки исходного флотоконцентрата получены:

гидроконцентрат, содержащий 1300 г/т Au, 33% Fe, 35% S, 1,5% SiO2, выход которого составил 2% а извлечение золота в концентрат 65%

промпродукты, содержащие 48 г/т Au, 35% Fe, 40% S, 6,0% SiO2, выход которых составил 28% а извлечение золота 30%

хвосты, содержащие 2,9 г/т Au, 5,1% Fe, 3,0% S, 55% SiO2, выход - 70% извлечение золота 5%

Полученный гравиоконцентрат (концентрат перечистки крупностью минус 1,0 мм) накапливается и с модуля 1 транспортируется, например, по трубопроводу в конусный реактор 24 модуля 2.

По завершению загрузки концентрата перечистки в конусный реактор 24 через патрубок 25 производится выщелачивание золота интенсивным цианированием продукта. Для этого из емкости 29 через генератор импульсов 32 насосом 30 в корпус корпусного реактора по патрубку 27 нагнетается цианистый раствор (концентрация цианида в растворе 3-5 г/л, pH 11). При этом продолжительность подачи раствора (импульса) при отношении объема раствора к объему выщелачиваемого продукта 0,05-0,2 поддерживают 5-20 с.

Раствор в конусном реакторе проходит через слой выщелачиваемого продукта, растворяя ценные компоненты, и циркулируя таким образом по замкнутому контуру между конусным реактором 24 и емкостью 29 выщелачиваемого раствора, извлекают золото в раствор.

Извлечение золота в раствор составляет не менее 90%

После завершения выщелачивания богатый золотосодержащий цианистый раствор, содержащий 500-1000 мг/л Au из емкости 29 транспортируется на обезметалливание в модуль 8.

После завершения интенсивного цианирования выщелаченный материал отмывают, например, водой от растворенного золота и цианида.

Промывка осуществляется аналогично выщелачиванию пропусканием промывочного раствора через конусный реактор 24.

По завершению промывки содержимое реактора (кеки цианирования) выпускается через патрубок 26 и транспортируется на модуль 1 в цикл замкнутого измельчения мельницы 19, а промывочный раствор, содержащий 5-10 мг/л Au, подается в модуль 3.

Обезвоженные промпродукты перечистки исходного флотоконцентрата подаются в пульсационную колонну 34 модуля 3, где выщелачиваются 0,1%-ным цианистым раствором при отношении Ж:Т 1:1 в течение примерно 24 ч.

Исходные реагенты и продукты цианирования подаются в верхнюю часть корпуса 35 колонны через патрубок 36, где распульповываются и, проходя вниз сквозь отверстия в распределительных тарелках 37, под воздействием возвратно-поступательного движения пульпы, создаваемого автопульсатором 39, многократно меняя направление потока, интенсивно перемешиваются. Процианированная пульпа на нижней части корпуса выгруженным эрлифтом 40 откачивается в переливную емкость 41, откуда через сливной патрубок 42 подается в головную пульсационную колонну 44 модуля 4 сорбции.

Часть обработанной пульпы через патрубок 43 возвращается в колонну для поддержания в ней уровня пульпы на уровне патрубка 42 слива.

В модуль 4 сорбции золота на активированный уголь цианистая пульпа поступает в головную, а активированный уголь в хвостовую сорбционную пульсационную колонну 44.

Передвижение пульпы и угля через каскад колонн 44 осуществляется противотоком по трубопроводам транспортировки пульпы и угля (на чертежах не показано).

В сорбционной пульсационной колонне 44 цианистая пульпа, поступающая в корпус 45 через патрубок 46, и уголь, поступающий через патрубок 47, проходят вниз сквозь отверстия в распределительных тарелках 48 и под воздействием возвратно-поступательного движения пульпы, создаваемого автопульсатором 50, многократно меняя направления потока, интенсивно перемешиваются. Из нижней части корпуса 45 пульпа с углем откачивается выгруженным эрлифтом 54 на дренажное устройство 51, где пульпа отделяется от угля и через патрубок 53 сливается в переливную емкость 55, откуда поступает в следующую колонну. Уголь с дренажного устройства по патрубку 52 выводится из колонны в следующую.

Пульпа из хвостовой колонны модуля 4 направляется на контрольное грохочение (на чертежах не показано) и далее на обезвреживание.

Насыщенный уголь емкостью 2 г золота на 1 кг угля на выходе из головной пульсационной колонны 44 модуля 4 отделяется от щепы, песков и илов (на чертежах не показано) и затем транспортируется в модуль 5 десорбции золота.

В модуле 5 насыщенный золотом активированный уголь через распределитель угля 57 загружается в один из аппаратов 59 десорбции. Одновременно щелочной элюент из емкости 60 через теплообменное устройство 61 подается в автоклав 58, где нагревается до температуры 165-175oC и затем под давлением примерно 1 МПа подается в заряженный насыщенным углем аппарат.

Десорбирующий раствор проходит под давлением через слой угля в аппарате и, элюируя с него золото, осуществляет десорбцию.

По завершению процесса десорбции давление в аппарате 59 сбрасывается до атмосферного. Элюат, содержащий до 100 мг/л золота, подается из аппарата в теплообменное устройство 61, где отдает тепло элюату, вновь подаваемому в автоклав 58, и после охлаждения до температуры примерно 20oC подается в модуль 6 вторичного концентрирования золота.

Десорбированный уголь с остаточной емкостью менее 0,1 г/кг выгружается из аппарата 59 в накопительный бункер 62, откуда транспортируется в модуль 7 регенерации угля.

Десорбция золота с насыщенного угля в аппаратах десорбции осуществляется поочередно: в одном идет десорбция, во втором осуществляется разгрузка-загрузка угля.

Восстановление сорбционных свойств угля после десорбции осуществляется обработкой его 0,1% -ным цианистым раствором в колонне 86 модуля 7 за счет растворения металлического золота, содержащегося в угле, и одновременной сорбции образующегося цианистого комплекса золота.

Уголь загружается в колонну 86 из накопительного бункера 62. По завершению загрузки в колонну из емкости 87 подается снизу вверх цианистый раствор со скоростью пропускания 2 объема на 1 объем угля в час, который циркулируя таким образом по замкнутому контуру между колонной и емкостью, регенерирует уголь. Регенерированный уголь с остаточной емкостью N 0,05 г/кг выгружается из колонны и по транспортному трубопроводу подается на сорбцию в хвостовую колонну модуля 4.

Вторичное концентрирование золота осуществляется в сорбционных колоннах 78 модуля 6 сорбцией его из первичного элюата и растворов электролиза богатого элюата на активированный уголь, циркулирующий по замкнутому контуру между модулем 5 десорбции и модулем 6 или на свежий уголь. При этом первичный элюат и раствор электролиза подается в модуль 6 через головную сорбционную колонну 78, а активированный уголь через хвостовую (последнюю) колонну.

Передвижение элюата и угля через каскад колонн осуществляется противотоком.

Активированный уголь загружается в сорбционную колонну 78 в количестве 80% объема колонны периодически при непрерывной подаче элюата.

Первичный элюат и растворы электролиза, содержащие соответственно 100 мг/л и 20 мг/л золота, подаются в корпус колонны, где фильтруясь через слой угля снизу вверх, обеззолочиваются после контакта с углем и выводятся из корпуса колонны.

Обеззолоченный элюат из каскада сорбционных колонн модуля 6 подается по трубопроводу в модуль 3 предварительного цианирования.

Насыщенный в цикле вторичного концентрирования уголь емкостью по золоту 10-15 г/кг периодически откачивается и по трубопроводу транспортировки угля подается в модуль 5, где подвергается десорбции в аппарате 60.

Десорбированный уголь с остаточной емкостью примерно 0,2 г/кг выгружается из аппарата 60 десорбции и далее по транспортному трубопроводу возвращается на вторичное концентрирование золота в модуль 6.

Богатый товарный элюат, содержащий 500-800 мг/л золота, из аппарата 60 десорбции подается в теплообменное устройство 62 и затем после охлаждения до температуры 20oC транспортируется по трубопроводу на обезметалливание в модуль 8 электролиза золотосодержащих растворов.

Товарный элюат и богатый золотосодержащий цианистый раствор интенсивного цианирования концентрата перечистки из накопительной емкости 96 подается в электролизер 95, где последовательно проходит синусоидально через электродные камеры 100 по зазорам между катодными 98 и анодными 97 пластинами и обеззолоченный выводится из электролиза, а затем по трубопроводу для транспортировки растворов электролиза направляется в модуль 6 на вторичное концентрирование.

Электролитическое осаждение золота на катоды ведется на "истощение" электролита до достижения остаточной концентрации золота примерно 20 мг/л.

Заданная степень обеззолочивания достигается регулированием скорости пропускания раствора и поддержанием оптимальной катодной плотности тока.

Катодный осадок осыпается с катодных пластин в нижнюю часть корпуса электролизера, откуда по мере накопления выводится через запорные устройства 104 с небольшим количеством раствора без отключения электроэнергии и прекращения подачи электролита.

Таким образом, предлагаемая линия благодаря отличительным признакам, выполненным согласно изобретению, за счет обеспечения возможности вывода из исходного концентрата нерудных шламов и отделения от сульфидов наряду с крупнозернистым тонкого золота позволяет в 2-3 раза повысить содержание золота в гравиоконцентрате, а также в 3 раза сократить выход остаточного концентрата (промпродуктов перечистки) и за счет снижения объемов его переработки по угольно-сорбционной технологии соответственно сократить расход реагентов и энергоемкость процесса.

В свою очередь повышение содержания золота в концентрате перечистки, обеспечивая возможность переработки его на золотоизвлекательных фабриках интенсивным цианированием с подачей обеззолоченного цианистого раствора в цикл вторичного концентрирования золота, расширяет функциональные возможности и увеличивает выход товарной продукции, повышая тем самым эффективность переработки исходного продукта.

Кроме того, обеспечение возможности концентрирования золота в элюатах, направляемых на электролиз, также повышает эффективность процесса благодаря снижению энергозатрат на получение катодного золота. ЫЫЫ2 ЫЫЫ4 ЫЫЫ6 ЫЫЫ8

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2224806C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1994 |

|

RU2062798C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ ЗОЛОТО | 1993 |

|

RU2042723C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД, СОДЕРЖАЩИХ ПРИРОДНЫЕ СОРБЕНТЫ | 1996 |

|

RU2094503C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2141537C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2016 |

|

RU2655509C1 |

Изобретение относится к области гидрометаллургии благородных металлов, в частности к линии переработки золотосодержащих флотоконцентратов. Сущность: линия переработки золотосодержащих флотоконцентратов, включающая установленные по ходу технологического процесса и связанные между собой транспортными средствами модуль предварительного цианирования, модуль сорбции золота на активированный уголь, модуль десорбции золота с насыщенного угля, модуль регенерации угля и модуль электролиза золотосодержащих растворов, согласно изобретению, снабжена модулем гравитационно-флотационной перечистки исходного концентрата, установленным в начале линии, модулем интенсивного цианирования концентрата перечистки, расположенным за модулем гравитационно-флотационной перечистки и модулем вторичного концентрирования золота, размещенным перед модулем электролиза золотосодержащих растворов, при этом модуль гравитационно-флотационной перечистки соединен с модулем предварительного цианирования средствами транспортировки промпродуктов перечистки, а средствами транспортировки концентрата перечистки и кеков его цианирования соединен в замкнутый контур с модулем интенсивного цианирования, последний средствами транспортировки золотосодержащих растворов соединен с модулем их электролиза, модуль вторичного концентрирования золота средствами транспортировки обезметалленного раствора соединен с модулем предварительного цианирования, а средствами транспортировки золотосодержащих растворов и угля - с модулем десорбции, который через модуль электролизера средствами транспортировки обезметалленных растворов соединен с модулем вторичного концентрирования, а через модуль регенерации угля соединен транспортным трубопроводом с модулем сорбции золота. 9 з.п. ф-лы, 10 ил.

| Реферативный журнал "Горное дело", N 4А75, 1989. |

Авторы

Даты

1996-06-27—Публикация

1994-06-07—Подача