Изобретение относится к устройству для очистки газов посредством заряда частиц грязи в ионизирующем устройстве, которое имеет по меньшей мере один ионизирующий электрод, и последующим электростатическим отделением ионизированных частиц грязи во включенном затем отделительном устройстве, имеющем между неподвижными несущими напряжение пластинами вращаемый роторным валом ряд дисков различного размера, подключенных на массу, между которыми и пластинами образуются проходы одинаковой ширины, и в котором служащие поверхностями осаждения диски могут очищаться стационарным очистным устройством от приставших частиц грязи.

Известно газоочистное устройство, в котором большая часть поверхности дисков служит в качестве поверхностей осаждения, а меньшая часть находится в области очистного устройства. При работе без жидкого очистного средства нижняя половина диска не находится в газовом потоке, так как также часть потока газа пластинами на входе в нижней части кожуха не пускается в нижнюю часть кожуха, поэтому также естественно пластины расположены в верхней части между дисками. Изоляторы ионизирующего устройства, находящиеся между дисками и пластинами в области роторного вала, которыми осуществляется изоляция в воздушном зазоре между пластинами и дисками, подвергаются воздействию загрязненного потока газа, так что особенно в области роторного вала имеется опасность загрязнения и электрических приборов. Ионизирующее и отделительное устройства работают с одинаковыми потенциалом (один источник питания) и изолированы от массы. Этим ионизирующий потенциал ограничивается потенциалом, допустимым для отделительного устройства, который ограничен геометрическими и изоляционными проблемами, а при работе сильно снижается за счет загрязнения. Также и непроводящие очистные жидкости становятся проводящими за счет частиц грязи. Захваченная дисками жидкость попадает на изоляторы между дисками и пластинами, что приводит к потере изоляционных свойств.

Целью изобретения является создание устройства, которое оптимизировано аэродинамически, эффективно для индивидуальной установки ионизирующего напряжения и КПД степени использования потенциала на поверхностях осаждения так изолировано, что частицы грязи не осаждаются, или оно не чувствительно к осаждению частиц грязи; пригодно для использования в подвижных установках; обеспечивает согласование с условиями работы; легко в обслуживании; может изготавливаться с высокой точностью и работать без чрезмерного конструктивного усложнения и удорожания производства.

Это решается тем, что пластины изолированы от дисков воздушным зазором, пластины сзади по потому от роторного вала имеют выемки, в которых расположено очистное устройство, в основном полная поверхность дисков в области проходов является поверхностью осаждения, ионизирующее и отделительное устройства имеют отдельные источники напряжения; ионизирующее устройство изолировано от потенциала отделительного устройства изоляторы расположены вне прямого потока газа.

Кроме того, пластины по потоку сзади ротора имеют выемку, в которой расположено отделительное устройство. За этот счет теряются для осаждения лишь и без того находящиеся в тени потока от вала области дисков в качестве поверхности осаждения, так как там нет осаждающего потенциала, что ведет к высокой степени использования.

Диски на валу разнесены с помощью распорных шайб, и как диски, так и пластины на внешней окружности точно устанавливаются с помощью пазов или направляющих.

При расположении различного числа малых дисков между большими дисками и задания разности диаметров дисков, расстояния между частями устройства под напряжением и заземленными частями можно устанавливать разное в зависимости от ионизирующего напряжения, без влияния на ширину проходов для газа. Возможность применения тонких проводов в качестве ионизирующих электродов и многократное применение проводов влияет на коронный разряд и ионизирующую эффективность положительно, также как и независимая от напряжения отделения установка ионизирующего напряжения. Последовательное применение воздушной изоляции в области газового потока, в особенности между дисками и пластинами и расположение изоляторов вне прямого потока газа обеспечивает в эксплуатации нечувствительность цепей под напряжением к загрязнению, что поддерживается изоляцией ионизирующего устройства против потенциала отделительного устройства. Очень благотворно на эффективность отделения влияет выполнение направляющих газового потока в виде листовых дефлекторов, а также расположенных в газовом потоке элементов устройства, которые лишь незначительно влияют на ламинарный поток газа.

Преимущества заготовления, сборки и обслуживания и гибкость получаются за тот счет, что газоочистное устройство с ионизирующим и отделительным устройствами, также как и очистным устройством, полностью монтируются на одной раме, которую можно вставить в кожух, а на кожухе предусмотрены все устройства для эксплуатации газоочистного устройства, такие, как источники электропитания, привод ротора, предварительный фильтр, дефлекторы, вентилятор и емкость для сбора грязи. Каждый кожух выполнен так, что несколько очистных устройств каждое последовательно с кожухом могут быть включены друг за другом.

После снятия с дисков отдельных частиц грязи они попадают в наклонный желоб и по наклону в сборный желоб, или же падают в него, а оттуда в сборную емкость для грязи.

За счет применения положительного высокого напряжения сводится к минимуму образование озона. Кроме того, изобретение позволяет просто согласовать его с различной степенью загрязнения газов твердыми и/или жидкими частицами загрязнений за счет регулирования скорости вращения и/или посредством последовательного включения. При сухом или лишь увлажняющем использовании вследствие простого удаления возможно также подвижное использование, например для очистки выхлопных газов дизельных двигателей.

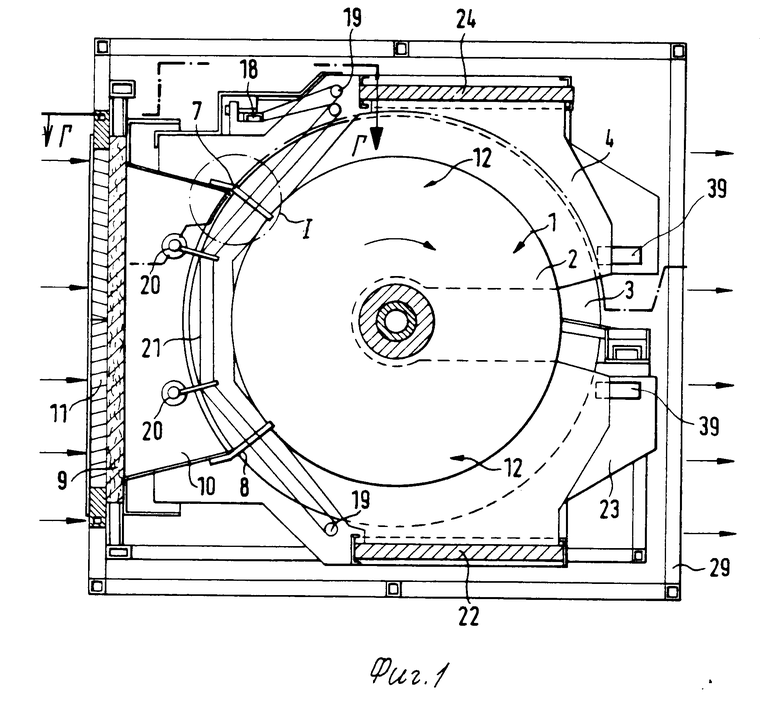

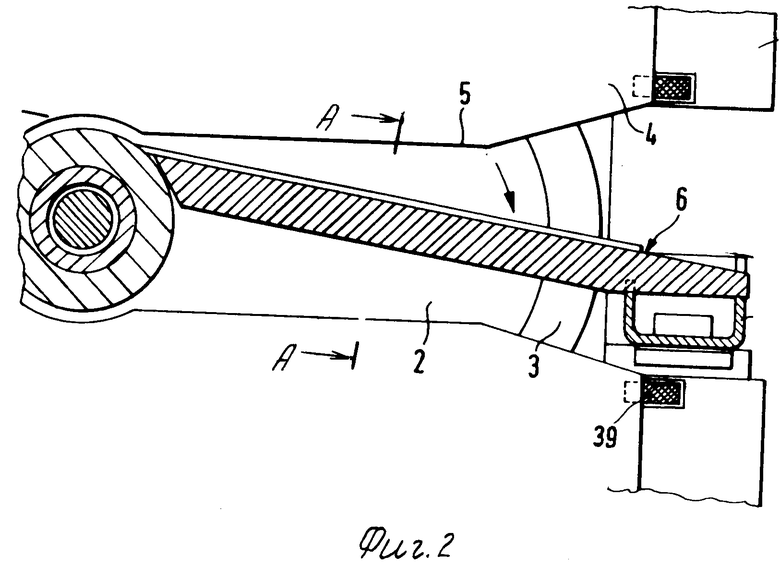

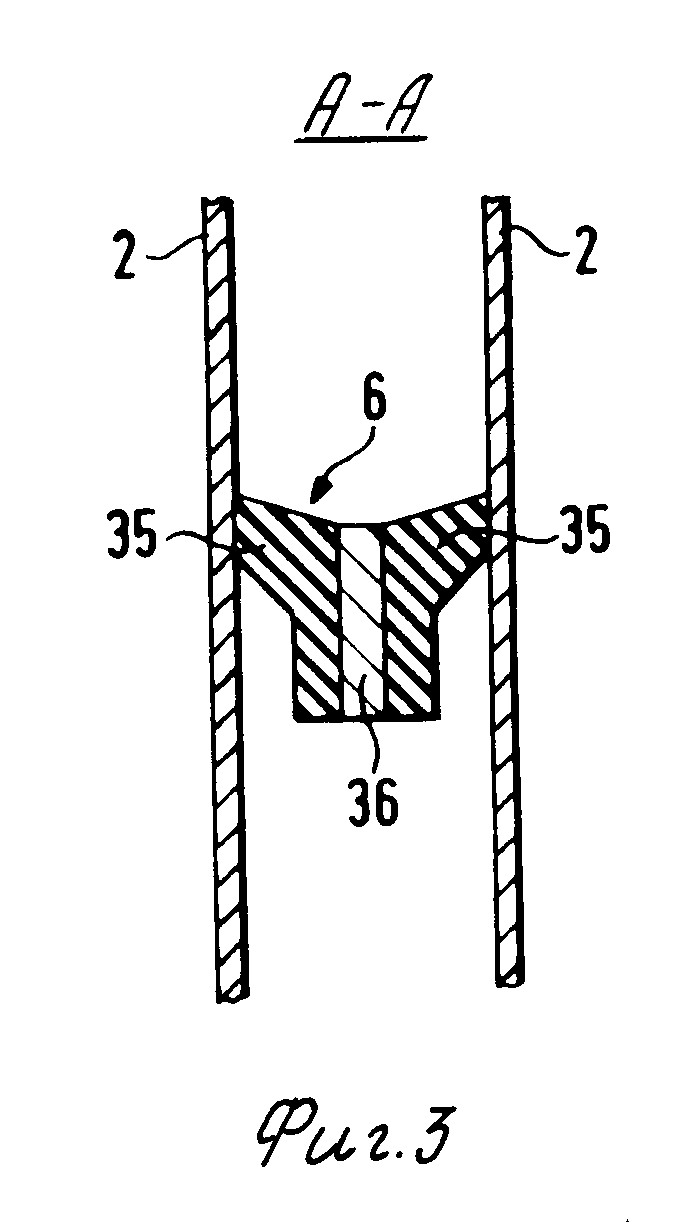

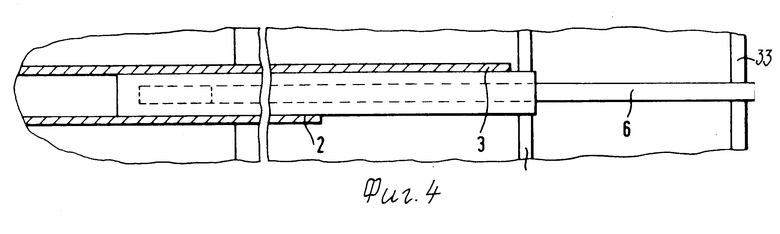

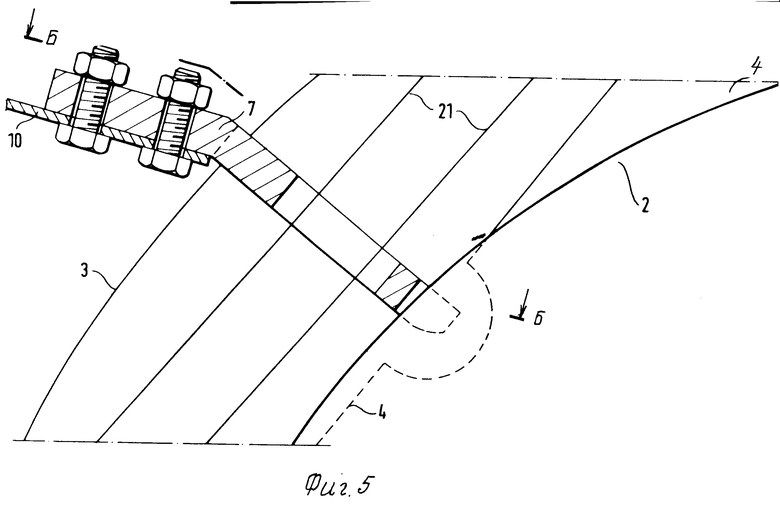

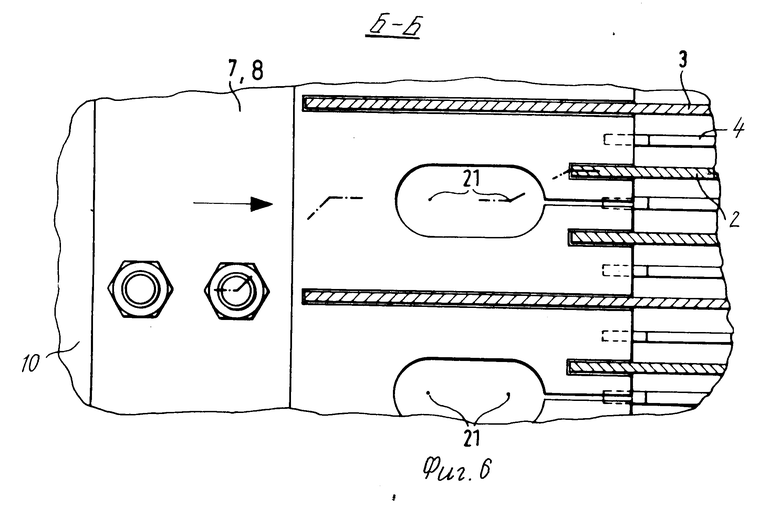

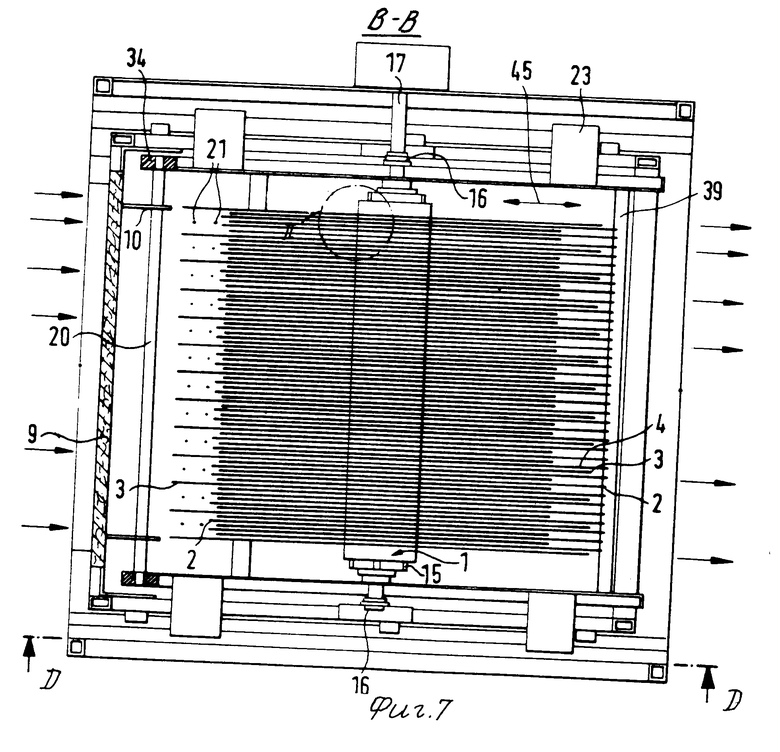

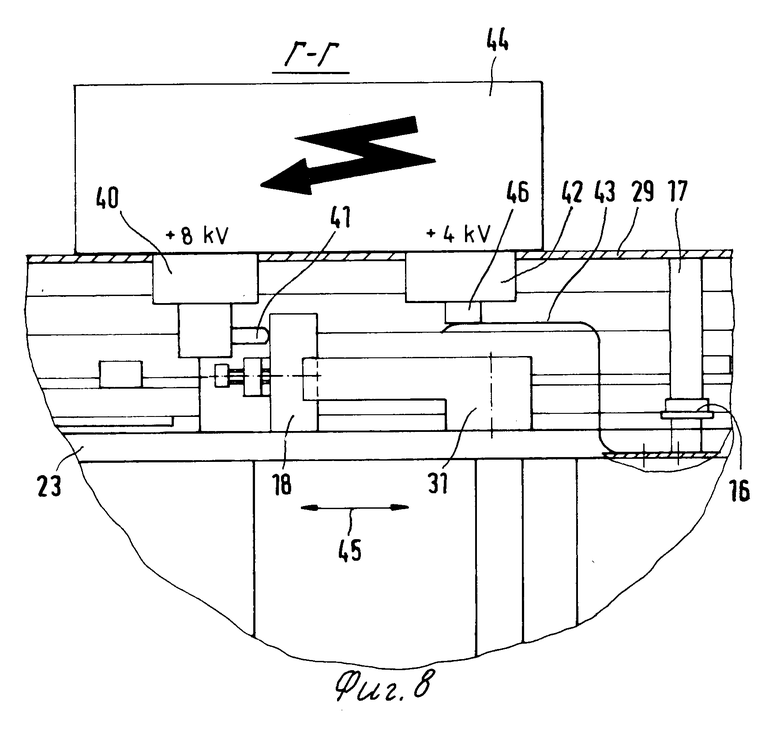

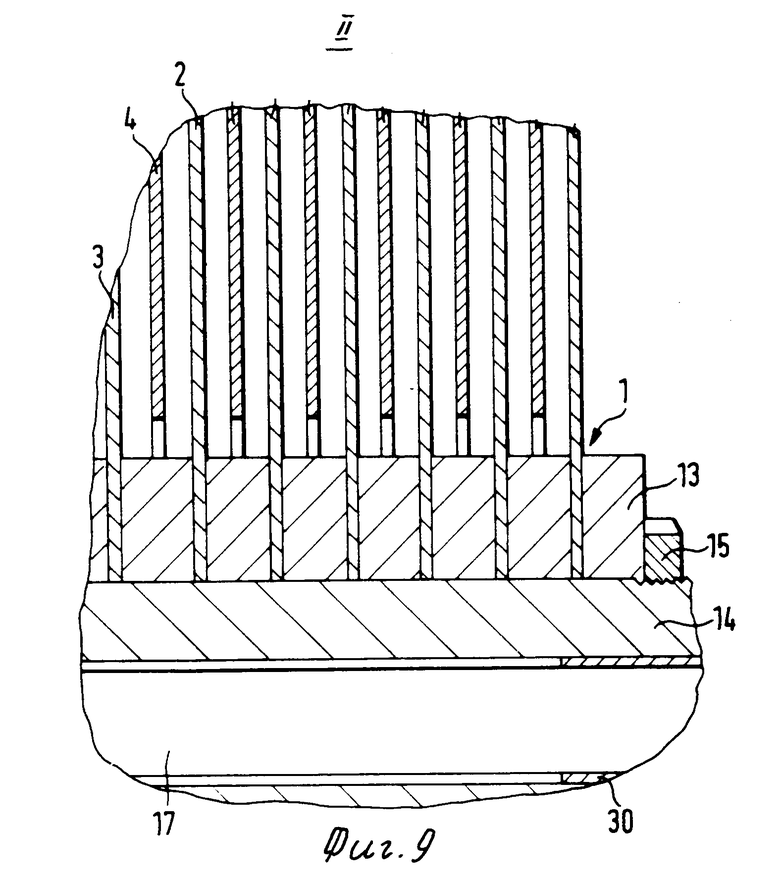

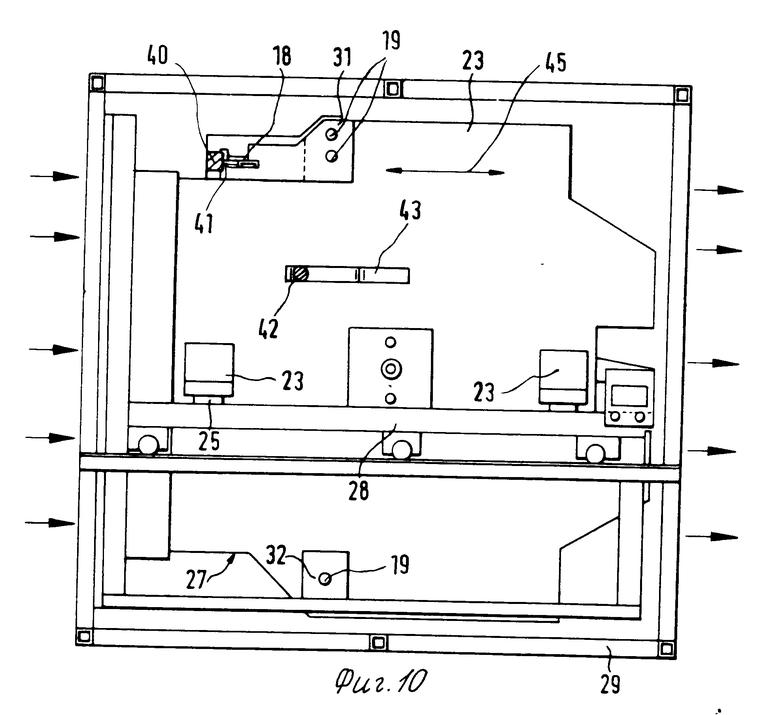

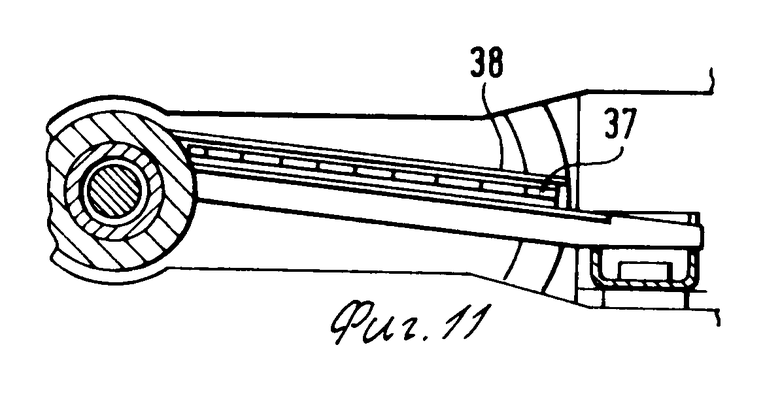

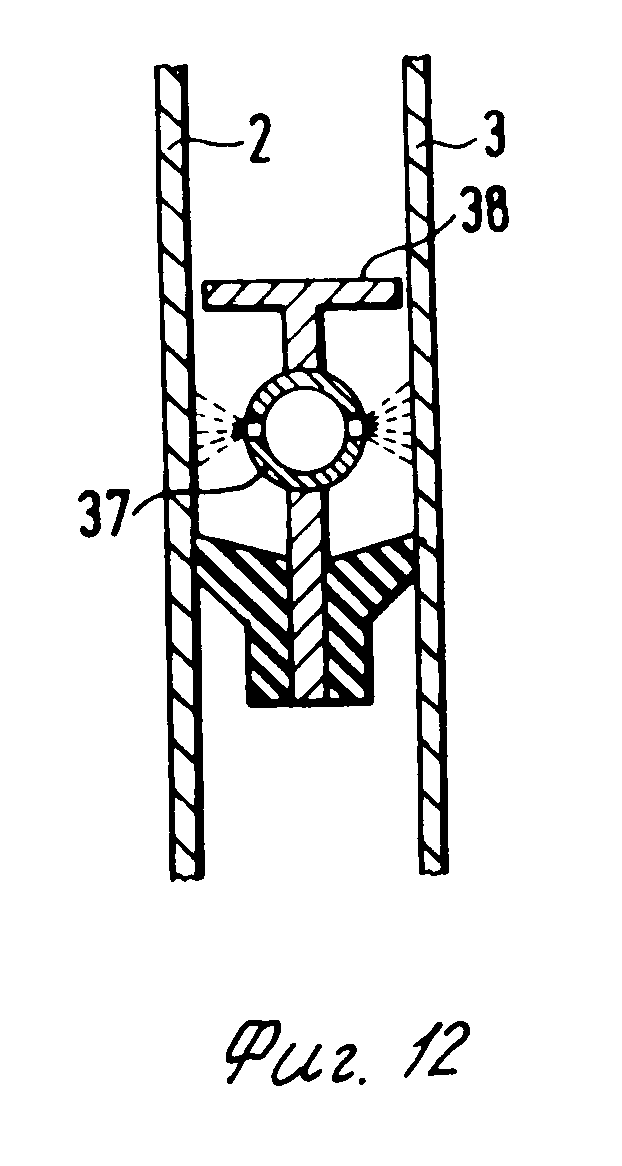

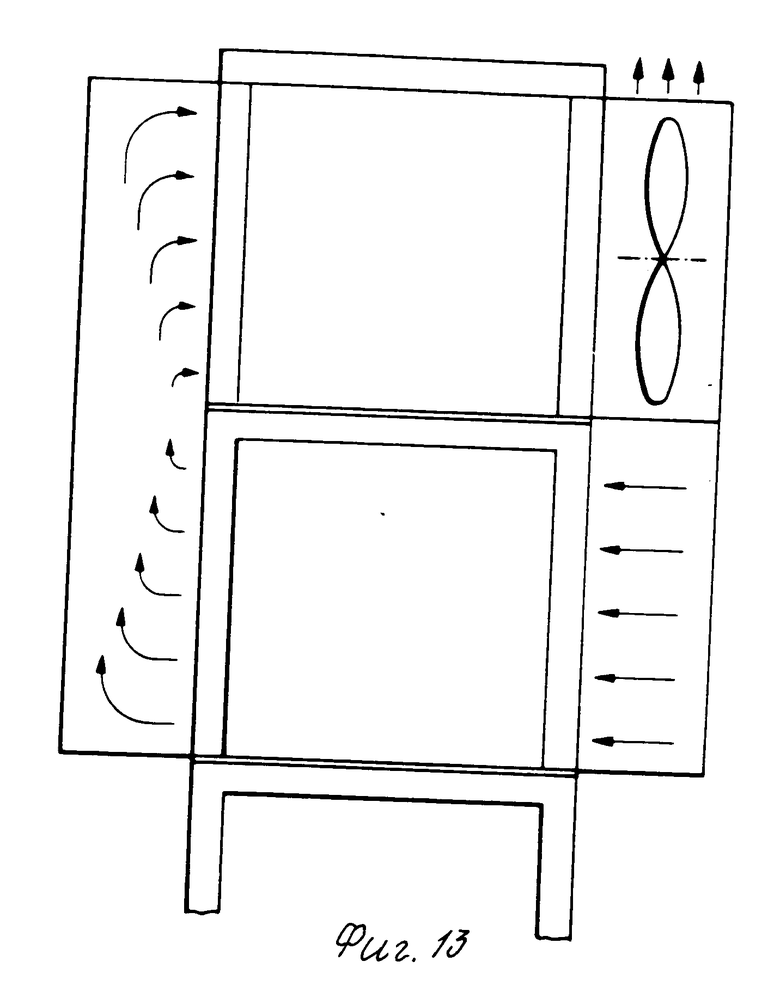

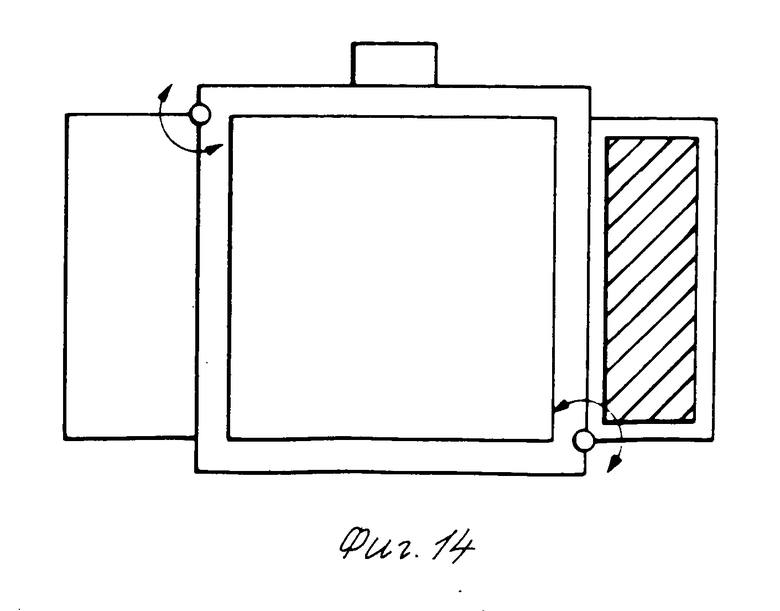

На фиг. 1 изображено предлагаемое очистное устройство, разрез; на фиг. 2 то же, вид сбоку; на фиг. 3 сечение А-А на фиг. 2; на фиг. 4 очистное устройство, план; на фиг. 5 узел I на фиг. 1; на фиг. 6 сечение Б-Б на фиг.5; на фиг. 7 сечение В-В на фиг. 1; на фиг. 8 разрез Г-Г на фиг.1; на фиг. 9 узел II на фиг. 7; на фиг. 10 разрез Д-Д на фиг.7; на фиг. 11 вариант исполнения очистного устройства, вид сбоку; на фиг. 12 то же, сечение фиг.11; на фиг. 13 и 14 вариант исполнения с радиальным вентилятором, соответственно, вид спереди и план.

Устройство газоочистки содержит кожух 29, на котором установлены дефлекторы 11 и предварительный фильтр 9. Газоочистное устройство смонтировано на раме 28 и вдвинуто в кожух (фиг.10). После входа в устройство газ идет по проходам между пластинами и малыми дисками 2 или большими дисками 3. Диски 2 и 3 также могут быть выполнены в виде многоугольных вращающихся пластин.

Газ проходит сначала ионизирующее устройство, образованное между выступающими плоскостями больших дисков 3, а затем через отделительное устройство или коллекторную часть, которая находится между пластинами 4, большими или малыми дисками. Позади ротора 1 пластины 4 имеют выемки 5 (фиг.2). B области этой выемки между каждыми двумя дисками находятся очистные устройства, которые неподвижны, или в других исполнениях могут колебательно двигаться в области выемки в пластинах.

Газ дефлекторами 10 направляется так, что он в основном не протекает в области краев 12 за внешней окружностью малых дисков 2, а на достаточной длине проходит вдоль поверхностей осаждения. Пластины 4 удерживаются в пазах направляющих пластин 22 и 24, а также направляющей балки 30. В качестве ионизирующего электрода служит провод 21, который поддерживающей шиной 18 соединяется с высоким напряжением, а от нее с поворотом на штырях 19 и кронштейнах 20 дважды проходит в пространстве, которое по потоку находится между боковыми поверхностями больших дисков 3, выступающих над малыми дисками 2, и в котором находится все ионизирующее устройство.

На фиг. 2 показано очистное устройство 6 и нижний желоб 33.

В области выемки 5, которая предусмотрена на теневой стороне по потоку в пластинах 4, расположено очистное устройство 6. Оно одной стороной прилегает со скольжением на или у распорных шайб 13 роторного вала, а на другой стороне так крепится к нижнему желобу 33, что оно наклонено вниз относительно направления потока газа. Область очистного устройства в основном не обтекается газом, так как он отклоняется ротором 1.

В других исполнениях, например при вертикальном потоке газа, очистное устройство 6 может быть расположено с положительным или отрицательным наклоном относительно направления потока. При этом по меньшей мере часть очищенной пыли может падать в желоб 33.

Очистное устройство 6 имеет балку 36, которая, например, может быть выполнена из металла. На обеих сторонах балки 36 имеются очистные губки 35 из гибкого материала, например резины, укрепленные таким образом, что они прилегают к боковым поверхностям малых дисков 2 (фиг.3) или боковой поверхности малого и большого дисков. Таким образом приставший к поверхности дисков осадок твердых или жидких загрязнений очищается с поверхности и попадает в образованный очистными губками 35 желоб и за счет его наклона в направлении к желобу 33 попадает туда. Из желоба грязь транспортируется в находящуюся под кожухом сборную емкость.

Другой пример исполнения очистного устройства показан на фиг. 11 и 12. Здесь балка удлинена в направлении против вращения и несет на себе промывочное сопло 37, а над ним защитную Т-образную пластину 38. Этот вариант исполнения имеет то преимущество, что плотно приставшая пыль сначала увлажняется, а затем легче транспортируется по желобам в виде ила. Защитная пластина 38, которая может быть выполнена без сопла, дает добавочную защиту от протекающего мимо газа, чтобы он снова не захватил частицы грязи, а в случае использования сопла, чтобы капельки жидкости не смешивались в потоке очищенного газа.

Направляющие 7 или 8 для дисков (фиг.5) имеют шлицы, в которых с малым люфтом находятся края больших и малых дисков. Кроме того, предусмотрено овальное расширение шлица, чтобы направляющие дисков можно было продвинуть мимо натянутых ионизирующих проводов 21. Пластины 4 под напряжением имеют выемки, чтобы не касаться направляющих дисков. За счет направляющих для дисков, а также пазов в качестве направляющих для пластин в пластинах-направляющих 22 и 24, а также в направляющей балке 39, и за счет установки распорных шайб на роторном валу можно диски 2 и 3, а также пластины 4 изготовлять с малыми усложнениями с точностью ± 0,5 мм и в то же время поддерживать точную геометрию в проходах для газа. Концы направляющих 7 или 8 закруглены для улучшения аэродинамики.

Изолятор 34 находится вне потока газа (фиг.7).

Из высоковольтного шкафа 44 (фиг.8) подвод напряжения для ионизирующего устройства идет через контакт 41, изолированный от кожуха 29 изолятором 40, а для отделительного устройства через контакт 46, изолированный от кожуха 29 изолятором 42.

Контакт 41 выполнен пружинящим и обеспечивает соединение с поддерживающей провода шиной 18. Контактная пружина 43 является клеммой рамы 23, через которую напряжение подводится к пластинам 4. Оба подвода напряжения выполнены так, что при вдвигании по стрелке 45 станины 23 со смонтированным полным очистным устройством в кожух 29 осуществляется электрическое соединение. В изображенном примере исполнения ионизирующее напряжение в 8 кВ вдвое выше напряжения на отделителе или коллекторе, равного 4 кВ, так что падение потенциала на изоляторах, равное разности напряжений, составляет лишь 4 кВ.

Ротор 1 своим валом 17 вращается в подшипниках 16, и имеет, например, электропровод. На роторном валу 17 через подшипниковую гильзу 30 насажен полый вал 14, на котором расположены диски 2 и 3, удерживающиеся на расстоянии друг от друга с помощью распорных шайб 13. Сборка крепится гайкой 15. Пластины 4, которые вокруг роторного вала имеют выемки, находятся между дисками 2 и 3 и образуют с ними проходы, через которые течет газ, подлежащий очистке. Такая конструкция вала дает преимущества в изготовлении и эксплуатации.

Очистное устройство в сборе 27 с ионизирующим и отделительным устройствами, а также очистным устройством смонтировано на станине 28 и может быть вдвинуто в кожух 29. На раме 23 расположены далее изоляторы 25, 31 и 32, а также шина, поддерживающая провода 18.

Поток загрязненного частицами газа после входа в кожух предварительно очищается в фильтре 9 и дефлекторами 10 так концентрируется, что газ идет только в области, в которой коллекторные пластины имеют достаточную длину, для сбора осадка. После этого газ через вентилятор снова выходит из устройства.

При протекании газ сначала проходит ионизирующее устройство, в котором частицы грязи за счет коронного разряда с ионизирующих электродов получают заряд. В примыкающем далее по потоку отделительном устройстве заряженные частицы грязи отклоняются в проходах положительно заряженными пластинами 4 и дисками 2 и 3, служащим осаждающими электродами.

Диски транспортируют осевшие частицы грязи к находящемуся в тени потока за роторным валом очистному устройству 6, так что при каждом обороте каждая область поверхности дисков проходит мимо очистного устройства и может быть освобождена от приставших частиц грязи. За счет выемки 5 в пластинах 4 в области очистного устройства 6 устраняется опасность электрических пробоев. За счет такой конструкции можно непрерывно счищать грязь с дисков в ходе работы, т. е. при поддержании потока газов и как ионизирующего, так и осаждающего напряжения в области коллектора. Кратковременные перерывы возможны, но не требуются по технологии. Расположенный в кожухе предварительный фильтр 9 и дефлекторы 11 служат для получения равномерного потока газов перед входом в устройство. За счет сужения газового потока дефлекторами 10 достигается, что поток газа не идет по краям 12 проходов, где нет достаточно длинного участка пути в проходах.

Конструкция примера исполнения обеспечивает за счет точного закрепления пластин и дисков выдержку требуемой точной геометрии проходов без высоких затрат при их производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки загрязненной поверхности @ -гранул | 1980 |

|

SU1082499A1 |

| НАПРАВЛЯЮЩАЯ ДЛЯ ДОБЫЧНОГО СТРУГА | 1991 |

|

RU2013543C1 |

| ДИНАМИЧЕСКИЙ ВОЗДУШНЫЙ СЕПАРАТОР | 1991 |

|

RU2014891C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ СЕПАРАЦИИ ИЗБЫТОЧНОГО РАСПЫЛЕНИЯ С ПОМОЩЬЮ АБСОРБЕНТА | 2010 |

|

RU2554143C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ СЕПАРАЦИИ ИЗБЫТОЧНОГО РАСПЫЛЕНИЯ | 2010 |

|

RU2552475C2 |

| ОПОРНОЕ И РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ПЛАСТИНЫ ПОЛЕВЫХ ИЗМЕЛЬЧИТЕЛЕЙ ДЛЯ РОТОРНОГО РЕЖУЩЕГО ОРГАНА | 1990 |

|

RU2033023C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ФИЛЬТРОВАЛЬНАЯ ЯЧЕЙКА ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО ФИЛЬТРА | 1996 |

|

RU2111797C1 |

Использование: очистка газов посредством заряда в ионизирующем устройстве и последующего осаждения ионизированных частиц грязи в осадительном устройстве. Сущность изобретения: устройство имеет поверхности для осаждения вдоль обтекаемых газом проходов. Проходы находятся между неподвижными заряженными пластинами и вращающимися заземленными дисками. Пластины и диски имеют постоянный зазор. Стационарное очистное устройство счищает приставшие частицы грязи с дисков. Приводятся варианты выполнения отдельных узлов. 14 з.п. ф-лы, 14 ил.

Авторы

Даты

1995-08-20—Публикация

1990-12-17—Подача