Изобретение относится к динамическому воздушному сепаратору для валковых мельниц.

Известны динамические воздушные сепараторы для установки над валковыми мельницами с восходящим потоком газа с измельчаемым материалом, которые имеют установленный в корпусе с образованием цилиндрической полости полый ротор с вертикальными сепараторными планками, по меньшей мере один аэродинамический выход газового потока с тонкоразмолотым материалом и по меньшей мере один расположенный под ротором трубопровод для возврата груборазмолотого материала.

Реализованный в нем принцип воздушного потока предусматривает идущий вверх в наружной плоскости газовый поток с размолотым материалом. Он в верхней области сепаратора подводится радиально-тангенциально неподвижными дефлекторами к ротору с планками. Смесь газа с тонкоразмолотым материалом в полости ротора отводится вверх, тогда как крупка и грубое зерно через конусный сборник возвращаются вниз к валковой или роликовой мельнице.

При процессах размола и размельчения сырья, например, в цементной промышленности, особенно при размоле клинкера, всегда стоит вопрос экономии энергии технологии производства, так что всегда стремятся снизить удельный расход энергии на единицу продукции, причем в области сепарирования и пневматического транспорта в валковых мельницах ищут возможности повысить эффективность технологических процессов. И здесь работа сепаратора является определяющей.

Проблемы и связанные с ними недостатки в известных сепараторах можно разделить примерно на три категории.

Во-первых, это снижение направленной вверх энергии выходящего сверху мельницы размолотого материала, в основном тонкого размола, с уменьшенной динамической энергией. В этой связи поток воздуха с размолотым материалом или поток массы материала, который поступает на сепаратор в валковой мельнице, в основном зависит от скорости газа в венце дефлекторов вокруг тарелки мельницы, а также направления газового потока и скорости газа в верхней части мельницы.

Поэтому часто выходящий из полости мельницы вверх поток газа с размолотым материалом к сепаратору встречается с частью отделенного сепаратором потока грубых зерен, который из корпуса сепаратора идет вниз, так что получается противоток, причем противоположный поток иногда достигает 50%. За счет этого часть имеющегося в верхней части мельницы в газовом потоке готового материала еще раз увлекается грубым материалом обратно в мельницу.

Во-вторых, собственно полость сепаратора с его кольцевым сечением следует выбирать так, что направленная вверх компонента скорости газа также допускала бы направленное вниз движение оттесненных к стенке сепаратора частиц. Из этого следует сильная чувствительность сепаратора к колебаниям расхода газа, а значит и влияние их на процесс в валковой мельнице. Другими словами этот вредный эффект называют "байпассом", причем частицы тонкого размола, которые однажды в потоке материала были оттеснены наружу к стенке сепаратора, уже не имеют возможности быть подведенными в зону разделения вблизи сепараторных планок.

Эта так называемая "байпасс"-часть влияет в валковой мельнице на производительность и удельный расход энергии сильнее, чем способность сепаратора получить в готовом продукте высокую характеристику разделения по размерам зерна. Поэтому эффект "байпасса" нужно по возможности устранить. Критерием является содержание готового или тонкоразмолотого продукта, которое имеется в кипящем слое над венцом дефлекторов вокруг тарелки мельницы. При этом стремятся насколько возможно уменьшить содержание тонкоразмолотого материала в слое размола, так как это принудительно влечет за собой повышение производительности и экономию энергии, если рассматривать работу мельницы и сепаратора совместно.

Кроме этих двух упомянутых негативных аспектов стремятся достичь максимальной равномерной подачи материала и его распределения в полости сепаратора. И здесь все время приходится убеждаться, что попадание материала на ротор сепаратора в валковых мельницах происходит полосами и неравномерно по высоте ротора, за счет чего получается сильная зависимость от скорости потока несущего газа.

Поэтому стремятся, чтобы подводимый к сепаратору размолотый материал был распределен возможно равномерно и с одинаковыми скоростями по всей высоте ротора сепаратора.

Целью изобретения является уменьшение удельного расхода энергии.

Цель достигается тем, что динамический воздушный сепаратор над валковыми мельницами с восходящим потоком газа с измельчаемым материалом, который имеет установленный в корпусе с образованием цилиндрической полости полый ротор с вертикальными сепараторными планками, по меньшей мере один аэродинамический выход газового потока с тонкоразмолотым материалом и по меньшей мере один расположенный под ротором трубопровод для возврата груборазмолотого материала, оснащен центральной вертикальной трубой для приема восходящего потока газа с размолотым материалом над мельницей, а также установленным в кольцевой полости жалюзийным устройством, причем центральная труба, которая имеет меньший диаметр, чем диаметр корпуса мельницы, пропущена в полость ротора и выполнена с возможностью отклонения восходящего потока газа с размолотым материалом в верхней части ротора радиально наружу, а ротор выполнен с нижним торцовым кольцевым проемом, окружающим центральную трубу, причем полость ротора соединена с выходом газового потока с тонкоразмолотым материалом через образованную под кольцевым проемом вокруг центральной трубы вертикальную шахту.

При этом ротор выполнен с ориентированным вниз распределительным конусом для направления наружу восходящего потока, жалюзийное устройство цилиндрической кольцевой полости выполнено в виде направленных наклонно вниз и внутрь многоступенчатых кольцевых сегментов, которые ступенчато попеременно радиально удалены от корпуса, аэродинамический выход газового потока с тонкоразмолотым материалом выполнен в виде горизонтального канала с расположенными в нижней его части камерами для предварительного отделения тонкоразмолотого материала. Причем в верхней части корпуса сепаратора выполнен вход для подачи материала, ротор выполнен с верхним торцовым диском для разбрасывания материала и с расположенным под его верхним торцовым диском каналом для изменения направления восходящего потока газа с размолотым материалом, высота которого равна расстоянию между вертикальными сепараторными планками и верхним торцовым диском ротора, сепараторные планки закреплены на верхнем торцовом диске ротора с помощью кольцевой шайбы, которая образует нижнюю часть канала для изменения направления восходящего потока, и нескольких расположенных в этом канале стяжек аэродинамического профиля, кольцевые сегменты жалюзийного устройства выполнены с возможностью регулирования угла наклона и/или радиального удаления относительно корпуса сепаратора.

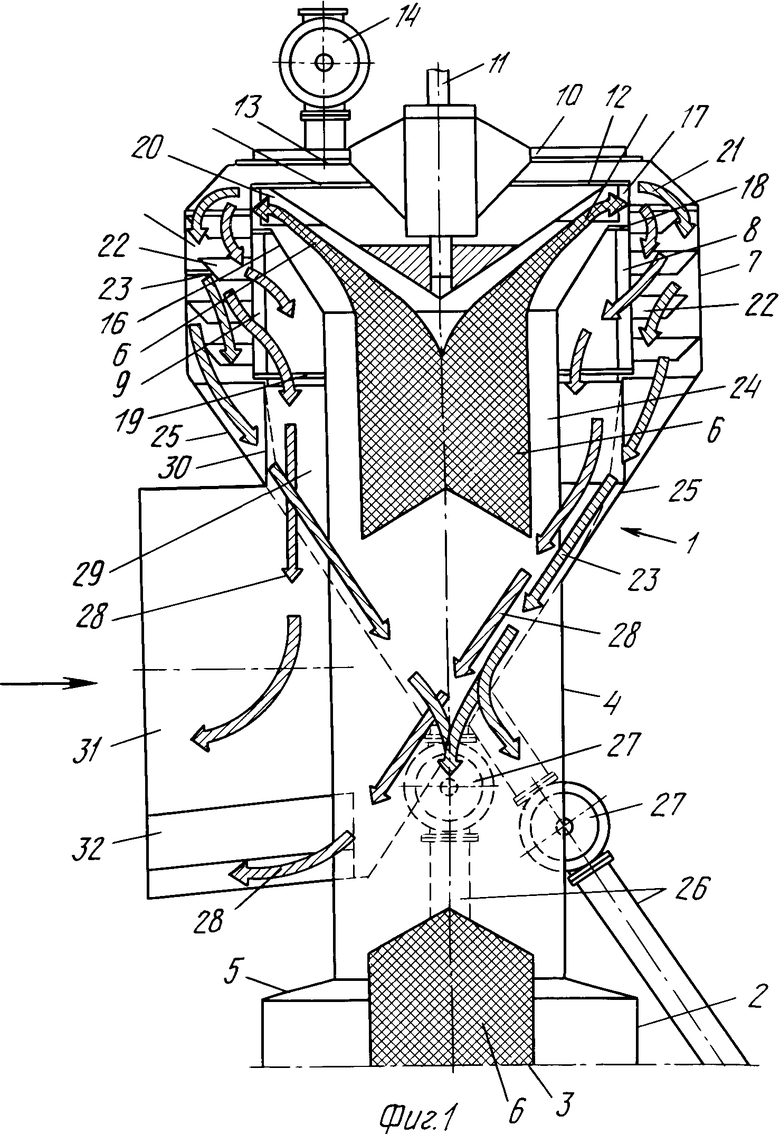

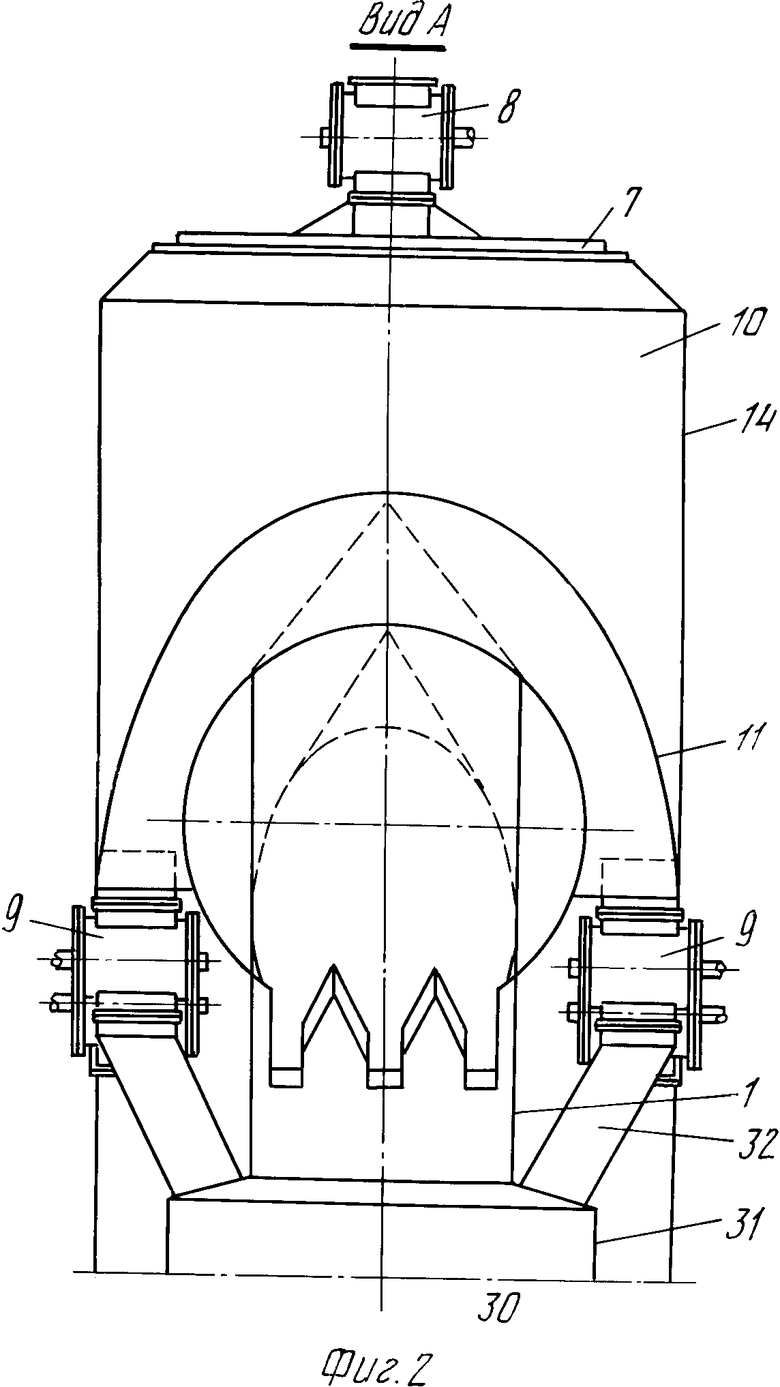

На фиг.1 показан сепаратор (потоки газа и материала показаны стрелками и корпус мельницы в нижней части - схематично); фиг.2 - вид А на фиг.1.

Воздушный сепаратор 1 расположен над корпусом 2 мельницы, например валковой мельницы 3. В центральной трубе 4, которая через суженный участок 5 выходит из корпуса 2 мельницы, поток 6 несущего газа с размолотым материалом идет вертикально вверх в головку сепаратора. В корпусе 7 сепаратора имеется с одной стороны меньший по диаметру ротор 8 с, в основном, вертикальными сепараторными планками 9. Этот ротор 8 приводится вращающимся в подшипниках верхней части 10 сепаратора валом 11 ротора. На сравнительно малом расстоянии от верхней части 10 сепаратора ниже находится верхний торцовый диск 12 ротора 8, который в случае внешнего подвода материала через вход 13 функционирует в качестве разбрасывающей исходный материал тарелки. Вход 13 для подачи материала перед собой может иметь шлюз с ячеистым барабаном 14. На нижней стороне верхнего торцового диска 12 подведен направленный вниз распределительный конус 15. Аэродинамически этот распределительный конус взаимодействует с расширением 16 центральной трубы 4, которое начинается примерно с половины высоты вертикальных сепараторных планок 9.

Жестко связаны с верхним торцовым диском 12 с одной стороны, если смотреть сверху, имеющие аэродинамический профиль захватывающие болты 17, которые, например, могут быть также и круглыми. На нижних концах этих захватывающих болтов 17 укреплена кольцевая шайба 18, на которой укреплены простирающиеся вертикально вниз сепараторные планки 9.

Ротор 8 сепаратора имеет больший диаметр, чем центральная труба 4, причем ротор 8 сепаратора в нижней части выполнен открытым, так что имеется кольцевой проем 19 для выходящего вниз тонкоразмолотого материала.

В области цилиндрического выходного сечения восходящего потока 6 несущего газа с размолотым материалом предусмотрены примерно радиально направленные крылья 20 на нижней стороне верхнего торцового диска 12, чтобы улучшить распределение материала и перевести восходящий поток 6 во вращательное движение.

С точки зрения аэродинамики в выходной цилиндрической кольцевой полости 21 или в области поворота потока несущего газа с размолотым материалом можно установить сравнительно низкую скорость, которая может быть, например, в области 5,5 м/c.

Радиально и тангенциально повернутый поток несущего газа с размолотым материалом идет в цилиндрическую кольцевую полость сепаратора, которая образована между внутренней стенкой корпуса 7 сепаратора и сепараторными планками 9, здесь поток становится нисходящим. Чтобы получить максимально однородный подвод по высоте сепаратора, со стороны стенок в полости 21 предусмотрено несколько ступеней кольцевых сегментов 22 с направлением наклона внутрь и вниз. Эти кольцевые или в форме кольцевых сегментов элементы жалюзийного устройства, укрепленные на внутренней стенке на первой ступени, крепятся прямо к стенке кожуха, а на последующих ступенях со смещением на опоре 23 относительно внутренней стенки.

Таким образом входящий в полость 21 сепаратора размолотый материал многократно подводится к собственно сепарации. Грубые крупки могут при этом пройти, например, вдоль внутренней стенки через радиальную щель на следующую ступень элементов жалюзийного устройства и будут там подвергнуты сепарации снова в области сепараторных планок 9. Сегменты 22 при этом осуществляют равномерное распределение газового потока по всей высоте ротора, так что за счет гомогенизации и многократного подвода получается более эффективная сепарация. В особенности конический наклон сегментов 22 требует точной настройки на другие компоненты сепарации, такие как газовый поток, скорость вращения и т.д., чтобы предотвратить осаждение на этих элементах.

Грубые крупки 24 текут из полости 21 сепаратора вниз в коническую сборную воронку 25, причем крупнозернистый материал через дугообразные обратные трубопроводы 26 с включенными между ними ячеистыми барабанами-шлюзами 27 поступают в мельницу в корпус 2 в находящуюся там тарелку для размалывания материала. Часть грубой крупки можно отводить также и прямо из сборной воронки 25.

Проходящий через сепараторные планки 9 тонкоразмолотый материал 28 попадает через примыкающую к проему 19 ротора 8 шахту 29 вниз. Внешний кожух 30 шахты 29, которая с зазором окружает восходящую трубу, переходит в примере выполнения над кожухом мельницы 3 в горизонтальный выходной канал 31 для воздуха, который в нижней области имеет сборные желоба 32 для продукта тонкого размола. В этих желобах 32 для продукта тонкого размола может уже собираться часть продукта тонкого размола вследствие сравнительно низкой скорости газового потока - примерно 5 м/c. За этот счет разгружаются включенные ниже фильтры, энергетически эффективно разгружается общий поток газа.

Вследствие низкой скорости потока уменьшается износ материала и удельное потребление энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2006 |

|

RU2374000C2 |

| МЕЛЬНИЧНЫЙ СЕПАРАТОР | 1995 |

|

RU2145522C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕПЕРЕРАБОТАННОГО БУРОГО УГЛЯ | 1993 |

|

RU2109569C1 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛИ, И ШЛАКОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2535886C2 |

| УЛУЧШЕННЫЙ СПОСОБ И УСТРОЙСТВО ДРОБЛЕНИЯ РУДЫ | 2003 |

|

RU2302900C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1994 |

|

RU2079362C1 |

| ОСАЖДЕННАЯ КРЕМНИЕВАЯ КИСЛОТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2445259C2 |

| Установка для тонкого помола материалов | 1980 |

|

SU939072A1 |

| ВОЗДУШНО-ПРОХОДНОЙ СЕПАРАТОР | 2005 |

|

RU2298443C1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

Использование: классификация материала в газовом потоке, восходящем непосредственно над валковой мельницей при небольших скоростях воздушного потока. Сущность изобретения: поток газа с размолотым материалом поступает по вертикальной центральной трубе из мельницы через полость ротора с сепараторными планками и каналом для изменения направления потока при выходе из трубы, расположенным над сепараторными планками. Канал образован верхним торцевым диском ротора и шайбой на планках. Между корпусом сепаратора и ротором установлено жалюзийное устройство с кольцевыми сегментами. Грубые крупки текут из полости, в которой расположено жалюзийное устройство, вниз в сборную воронку для подачи в мельницу. Тонкоразмолотый материал через сепараторные планки и шахту поступает в выходной канал. 8 з.п. ф-лы, 2 ил.

| ДЕТЕКТОРНОЕ УСТРОЙСТВО, СИСТЕМА КОМПЬЮТЕРНОЙ ТОМОГРАФИИ С ДВУМЯ УРОВНЯМИ ЭНЕРГИИ И СПОСОБ ДЕТЕКТИРОВАНИЯ, ИСПОЛЬЗУЮЩИЙ ЭТУ СИСТЕМУ | 2015 |

|

RU2599276C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-06-30—Публикация

1991-02-18—Подача