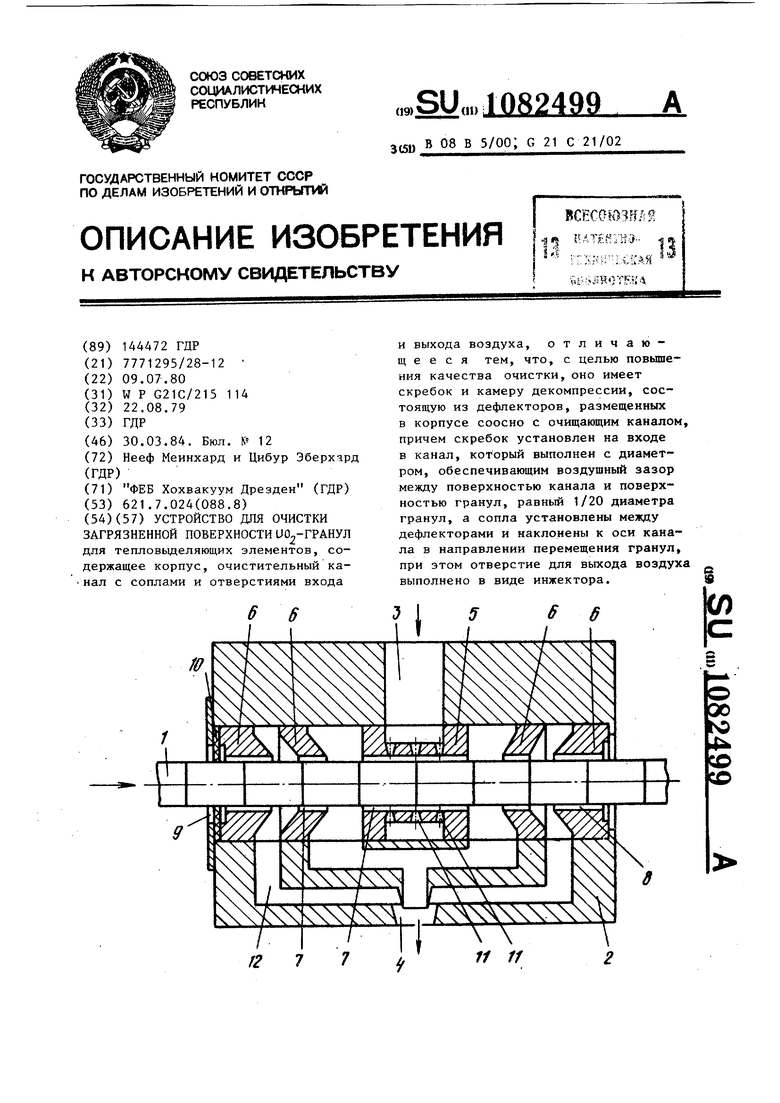

Изобретение относится к устройствам для очистки и предотвращения загрязнения, в частности к чистке с использованием воздуха или газа. Степень загрязнения гранул определяет коэффициент трения гранул или столбцов гранул, который оказыва ет влияние на характеристику загрузк скорость загрузки, перегибы или закл нивание в соединительных местах или оболочковой трубе. Кроме того, прилипшая грязь после заполнения может выноситься из егще не закрытой оболочковой трубы при последующей транспортировке и таким образом загрязнять окружающую среду Особое значение имеет безостаточная очистка гранул в полностью автоматизированных процессах заполнения при производстве тепловыделякщих элементов. Известны устройства для сушки и очистки поверхностей влажных цилинд рических тел, в особенности гранул ядерного топлива, воздухом. По DE-OS № 2306496 известно устройство, с помощью которого гранулы после мокрого шлифования высушивают и очищаются, состоящее из вытянутого в длину желоба для заполнения цилиндрическими телами (гранулами), боковые поверхности которых соприкасаются с желобом, и подающих элементов для осевого перемещения цилиндрических тел вдоль желоба. В желобе в зоне линии касания, расположены од но или несколько отверстий различной формы, через которые отсасывается воздух через -сборник, так что цилиндрические тела поворачиваются для удаления приставших к их поверхности твердых частиц. Степень чистоты очищенных по принципу отсасывания гранул с точки зрения надежного заполнения в оболочковые трубы являе.тся неудовлетворительной. Кроме того, для перемещения гранул вдоль желоба необходим особый привод в виде вибратора. По DE-OS № 2806126 известно устройство для очистки небольших частиц из металла, резины, пластмассы и т.д., в котором материалы моются струей жидкости, газообразной или парообразной очистительной средой, в частности смешанным с моющеактивным веществом и при необходимости подогретым водным очистительным раствором. Очистка разделена на несколько процессов: промывка, полоскание, сушка. Небольшие доли, очищаемые от остатков материала, инородных веществ или остатков от бурового материала или охладителя, без разделения подаются через спускной желоб в канал очистки по конвейеру, приводимому отдельным мотором, транспортируются через три станции и после мытья, полоскания и сушки выводятся. В случае хрупких частиц, например металлокерамических, не исключены повреждения, а именно облом кромок. В автоматических процессах известное не может применяться, так как после отбора очищаемых частиц без разделения необходима повторная сортировка дополнительными средствами. Наличие отдельного конвейера обусловливает большие затраты, а само устройство получается громоздким. Цель изобретения - уменьшение размеров устройства для очистки гранул, с помощью которого приставшие к торцовой и боковой поверхностям гранул частицы грязи удаляются воздухом так, что достигается значительно большая степень чистоты и, таким образом, надежно предотвращается заклинивания гранул или повреждения внутренней поверхности оболочковых труб прилипшими частицами грязи при заполнении оболочковых труб тепловыделяющими элементами. Задача изобретения - создание устройства, пригодного для использования в полностью автоматизированной системе заполнения гранул в оболочковые трубы и способного значительно повысить надежность процесса заполнения. Поставленная цель достигается тем, что устройство для очистки за-; грязненной поверхности U02 -гранул для тепловьщеляющих элементов, содержащее корпус, очистительный канал с соплами и отверстиями вхоДа и , выхода воздуха, имеет скребок и камеру декомпрессии, состоящую из дефлекторов, размещенных в корпусе соосно с очищаемьп-1 каналом, причем скребок установлен на входе в канал, который выполнен с диаметром, обеспечивающим воздушный зазор между поверхностью канала и поверхностью гранул, равный 1/20 диаметра гранул, а сопла установлены между дефлекторами и направлены к оси канала в направлении перемещения гранул, при этом отверстие для выхода возду ха выполнено в виде инжектора. Предлагаемое устройство можно :применять в полностью автоматизированном процессе заполнения при изготовлении тепловыделяющих элементо для атомных электростанций. Он позволяет проводить чистку 00 -гранул по боковой и торцовой поверхностям воздухом прежде, чем эти гранулы загружают в оболочковые трубы. Прилипшие частицы грязи 100 мкм удаляются с гранул. Распо ложенное в корпусе на входе канала скребковое устройство в виде скребк вого диска служит для удаления круп ных частиц грязи ( 100 мкм ), В результате бесперебойного заполнения гранул в оболочковые трубы предотвращаются заклинивания, перег бы или повреждения внутренней поверхности оболочковых труб и сводит ся к минимуму вынос грязи после заполнения гранулами в последующих процессах. Благодаря всестороннему обволакиванию гранул в канале устройства, соответствующей форме соплодержателя с соплами различных сечений и формь: и наличию небольшой кольцевой щели достигается сконцент рированный сильный поток воздуха (большой скорости), в котором грану лы парят и который, таким образом гарантирует высокий эффект очистки. Устройство характеризуется небольшими размерами. На чертеже изображено предлагаемое устройство. Устройство для чистки иО -грану 1 состоит из корпуса 2 с входом 3 и выходом 4 воздуха. В корпусе 2 ра положены соплодержатель 5 с соплами 1 1 и несколькими находящимися с обеих сторон рядом друг с другом дефлекторами 6. Соплодержатель 5 и дефлекторы 6 имеют в центре отвер стия 7, образующие очистной канал 8 внутри корпуса. Очистной канал 8 снабжен на входе 9 скребковым устройством 10 в виде скребкового диск Дефлекторы 6 образуют камеры 12, в которых загрязненный воздух подвергается декомпрессии и выводится через выходное отверстие 4 для воздуха. Выходное отверстие 4 для воздуха предпочтительно имеет форму инжектора и вызывает различные соот ношения давления со снижением к от9канала 8. Располоверстию очистного женные в соплодержателе 5 сопла 11 могут иметь различную геометрическую форму (например, отверстия, пазы и т.д.). Они расположены или перпендикулярно, горизонтально, под наклоном к очистному каналу 8, кольцеобразно или спиралеобразно вокруг очистного канала 8 или комбинировано. Соплодержатель 5 может состоять также из пористого материала. Процесс очистки гранул протекает следующим образом. Очищаемые гранулы 1 в полностью автоматической системе заполнения подводятся через направляющие элементы устройства для изготовления тепловыделякщих элементов. С помоЩью расположенного в корпусе 2 на входе 9 очистного канала 8 скребкового устройства 10 в виде скребкового диска с проталкиваемых гранул 1 счищаются прилипшие грубые частицы грязи размером 100 мкм. При дальнейшем продвижении гранулы 1 проходят через дефлекторы 6, которые служат для отвода обогащенного частицами грязи воздуха, и -попадают в соплодержатель 5. Воздух, имеющий по сравнению с очистным каналом 8 избыточное давление, попадает из кольцевой камеры (не показана) в сопла 11 в соплодержателе 5. При этом поток воздуха получает большое ускорение и поступает с большой энергией на поверхность гранул 1 так, что прилипшие частицы грязи отрываются . Благодаря конструктивному od)opмлeнию очистного канала 8 и подачи образующегося и циркулирующего воздушного зазора, равного 1/20 диаметра UO -гранул 1 загруженный частицами грязи воздух отводится так, что достигается парение гранул 1 в очистном канале 8 и, следовательно всесторонняя очистка. Далее между гранулами 1 достигается межторцовое расстояние, так что свободные гранулы вращаются вокруг своей продольной оси, возбуждаясь в результате негомогенного обтекания. Наложением продольного перемещения гранул 1 на продольную вибрацию можно достичь образования промежутка между гранулами. Свободная в цепочке гранул гранула 1 на коротком участке пути омывается со всех сторон-воздухом и, таким образом, очищается. С помощью уст-. 5 10824 ройства удаляются прилипшие к торцу и боковой поверхности частицы грязи размером С 100 мкм. Очищенные гранулы 1 передвигаются до следующего обрабатываемого устройства и через5 соединительные места вводятся в пустые оболочковые трубы. Устройство для очистки вводят в учйсток подачи гранул 1 в оболочковые трубы. Во избежание нарушения 996 соотношений давления в объеме (контейнере) загрузочного устройства необходимо, чтобы устройство для очистки имело собственный циркуляционный контур воздуха, Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЧИСТИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ, СОДЕРЖАЩЕЕ ЩЕТКУ И СКРЕБКОВЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2589565C2 |

| Скребок для очистки бурильных труб" | 1980 |

|

SU927975A1 |

| КАМЕРА ДЛЯ НАНЕСЕНИЯ НА ИЗДЕЛИЯ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1990 |

|

RU2072901C1 |

| БАРАБАННЫЙ ПРЕСС | 1996 |

|

RU2112656C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 2013 |

|

RU2647447C2 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2041740C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЕЩЕСТВ, ГАЗА И ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ, КОНДЕНСАТА И ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484881C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩЕГО ВОЗДУХА УСТАНОВОК ДЛЯ УПРОЧНЕНИЯ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089277C1 |

| Устройство для удаления верхнего слоя жидкости | 1982 |

|

SU1017683A1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ПОВЕРХНОСТИ и02-ГРАНУЛ для тепловьщеляющих элементов, содержащее корпус, очистительный канал с соплами и отверстиями входа и выхода воздуха, отличающееся тем, что, с целью повьшения качества очистки, оно имеет скребок и камеру декомпрессии, состоящую из дефлекторов, размещенных в корпусе соосно с очищающим каналом, причем скребок установлен на входе в канал, который выполнен с диаметром, обеспечивающим воздушный зазор между поверхностью канала и поверхностью гранул, равный 1/20 диаметра гранул, а сопла установлены между дефлекторами и наклонены к оси канала в направлении перемещения гранул, при этом отверстие для выхода воздуха выполнено в виде инжектора.

Авторы

Даты

1984-03-30—Публикация

1980-07-09—Подача