Изобретение относится к нанесению покрытий высокоскоростным способом и может быть использовано в трубостроении и машиностроении для создания защитных антикоррозионных износостойких покрытий на внешней поверхности изделия.

Известен способ холодной сварки металла, заключающийся в том, что один из свариваемых металлов в виде порошка подается из металлоструйного пистолета с помощью инертного газа, при этом скорость частиц достигает скоростей в несколько сот метров ("скорость полета пули").

Известны способы газотермического нанесения покрытий, сущностью которых является воздействие на распыляемый материал полимера высокой температуры и кинетической энергии газовой струи. При нагреве напыляемый порошок полимера плавится, а газовая струя распыляет его и с определенной скоростью направляет на подложку.

Известен также способ получения покрытия, наиболее близкий к предлагаемому, заключающийся в ускорении частиц металлического порошка размером 1-200 мкм до 650-1200 м/с и нанесение порошка на изделие подогреваемым газовым потоком. Однако такие широкие диапазоны параметров режимов напыления затрудняют использование изобретения в конкретных промышленных условиях.

Недостатками этого способа являются: повышение требования к дисперсности полимерного порошка, так как мелкая фракция выгорает, а крупная лишь оплавляется: трудность получения качественного покрытия, вытекающая из самой физики процесса частицы переменной величины находятся в высокоградиентном температурном потоке.

Известно устройство для нанесения покрытий с использованием высокоскоростного потока частиц, дозатора барабанного типа, подогрева газа, сверхзвукового сопла прямоугольного сечения.

Основными недостатками этого устройства являются кратковременность работы из-за налипания частиц на стенки сопла, отсутствие камеры напыления для отбора непрореагировавшего порошка, отсутствие гибких соединительных элементов.

Наиболее близкой к изобретению является линия металлизации цилиндрических изделий, содержащая последовательно установленные устройства загрузки, очистки изделий, металлизации и разгрузки, рольганги, размещенные в зонах загрузки и разгрузки, механизм задачи рабочей скорости вращения и механизм прижима приводных роликов к изделию.

Недостатком является неравномерное вращение изделия вследствие биения, это ухудшает процесс нанесения покрытия.

Целью изобретения является повышение качества покрытия, экономия материала, повышение производительности.

Это достигается тем, что способ нанесения двухслойных покрытий на цилиндрические изделия путем высокоскоростного напыления порошка, включающий подачу порошка в сверхзвуковой поток подогретого до 200-220оС рабочего газа, отличается тем, что изделие перед нанесением покрытия нагревают до 100-200оС, затем на его поверхность последовательно наносят металлическое и полимерное покрытия, при этом стенки сверхзвуковых сопл охлаждают. Нагрев изделия необходим для повышения адгезионных свойств покрытия и увеличения коэффициента осаждения порошка. Величина температуры нагрева зависит от видa напыляемого материала и подбирается опытным путем. Полимерное покрытие наносят непосредственно после получения металлизированного покрытия, что исключает необходимость очистки поверхности изделия перед полимеризацией и его подогрева, что позволяет повысить производительность. Частички полимера как изолирующего материала заполняют поры металлического покрытия и предохраняют изделие от химической и электрохимической коррозии. Охлаждение сопловых стенок производится для того, чтобы исключить налипание частиц порошка на стенки сопла, а следовательно увеличить межремонтный срок эксплуатации.

Для реализации предлагаемого способа использована линия, содержащая последовательно установленные устройства загрузки, очистки изделия, металлизации, состоящей из соплового узла, в котором последовательно установлены электроподогреватель, форкамера и сверхзвуковое сопло, камера напыления и дозатора, разгрузки, рольганги, механизм задачи рабочей скорости вращения и механизм прижима производных роликов к изделию, на выходе устройства очистки изделия расположена камера нагрева, последовательно с устройством металлизации установлено аналогичное устройство полимеризации. Сопловой узел каждого из устройств закреплен на шарнирной основе с возможностью поворота, сверхзвуковое сопло выполнено в виде многоканального блока сопл Лаваля с прямоугольным сечением. Каналы образованы боковыми пластинами и внутренними профилированными вставками, оси симметрии которых пересекаются за выходным сечением сопла под острым углом. Стенки сопла имеют полости для охлаждения. Сопло жестко соединено с камерой напыления, представляющей собой замкнутый металлический короб, имеющий окно криволинейной формы, расположенное перпендикулярно оси сопла. Дозатор состоит из питателя и установленного на его выходе приемного бака, соединенных между собой газопроводом, на входе в приемный бак установлен ротор, имеющий на поверхности ячейки в виде цилиндрических углублений, внутри приемного бака размещен полый цилиндр, закрепленный на валу электродвигателя, на внутренней стенке которого прикреплены шнековые захваты. Далее установлены черпалки, выполненные в виде ковшей и расположенные в шахматном порядке, и желоб, верхняя часть которого выполнена в виде конусообразной чаши.

Сопловой узел выполнен с возможностью поворота для обеспечения отвода камеры напыления с целью предотвращения поломки при загрузке изделия и замены сопла, на что затрачивается меньше времени по сравнению с устройством горизонтального перемещения аналогичного назначения.

Окно криволинейной формы камеры напыления позволяет увеличить коэффициент использования напыляемого порошка, благодаря большому радиусу кривизны камера напыления может использоваться для изделий с большим диапазоном их диаметров. Такая конструкция позволяет использовать камеру напыления малого объема и обеспечивать локальный отсос неиспользованных частиц, что уменьшает взрывоопасность при работе.

Прямоугольная форма сечения канала сверхзвукового сопла продиктована соображениями простоты изготовления. Такое сопло состоит из 2-х боковых профилированных стенок и нижней и верхней пластин, соединенных болтами. Длина и ширина канала выбирается из тех соображений, чтобы обеспечить достаточную дистанцию разгонного участка для частиц и гарантировать при этом несмыкание пограничных слоев на стенках сопла. Наличие профилированных вставок, расположенных под углом к оси сопла, обеспечивает необходимый участок разгона частиц и достаточную равномерность их распределения по сечению сопла. Использование многоканального блока позволяет увеличить ширину напыляемого участка.

Полости в стенках сопла предусмотрены для его охлаждения. Сопло выполнено разборным, что снижает затраты в эксплуатации соплового узла. Использование роторного дозатора дает возможность достигать равномерной подачи порошка в форкамеру, исключается возможность комкования порошка, затирания порошка и заклинивания вращающихся частей устройства в отличие от известных барабанных дозаторов.

Расчет расхода подачи порошка из питателя в форкамеру осуществляется по формуле

q K π˙ d2 ˙hmrn γ/4, где К коэффициент наполнения ячеек порошком;

d,h диаметр и высота ячейки соответственно;

m количество ячеек в одном ряду;

r количество рядов на роторе;

γ плотность порошка;

n число оборотов ротора;

π 3,14

Размеры дозатора, число оборотов вращающихся барабанов выбираются из расчета обеспечения порошка при напылении.

П р и м е р. Для напыления трубы диаметром, равным 219 мм, при расходе 5-7 г/с алюминиевого порошка размеры ячеек, ротора и скорость его вращения составляют: диаметр ротора 50 мм; длина ротора 70 мм; К08; d 5 мм; h 5 мм, m 12, r 24, γ 1,3 г/см3, n 0,2 об/c.

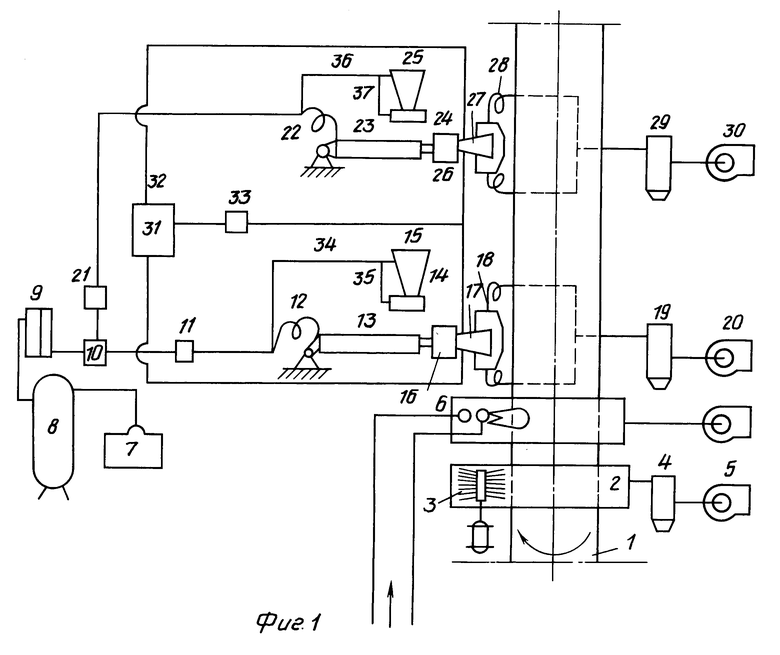

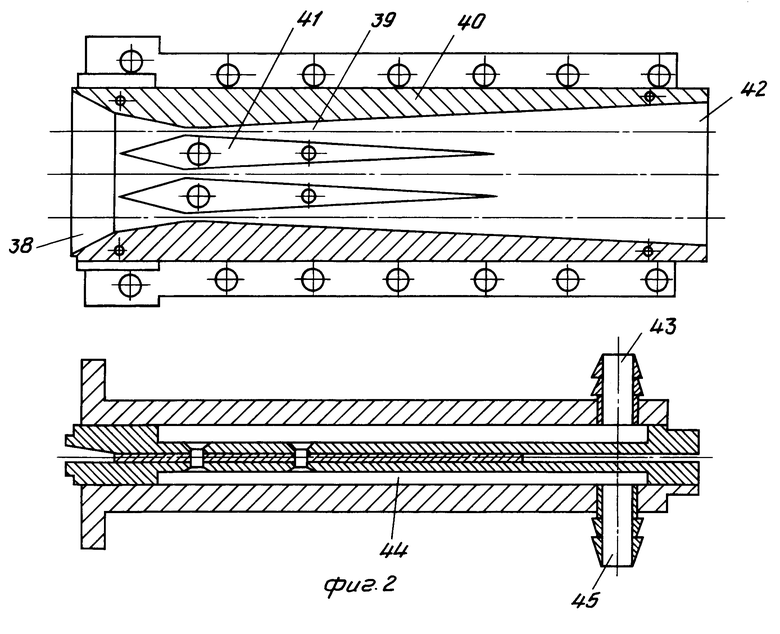

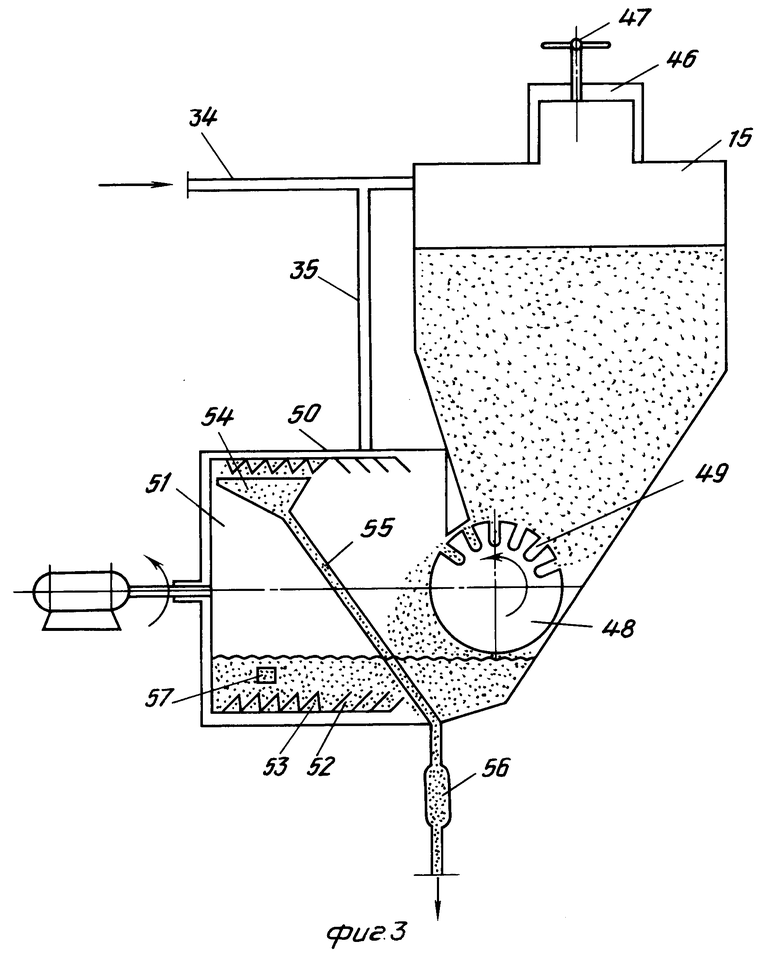

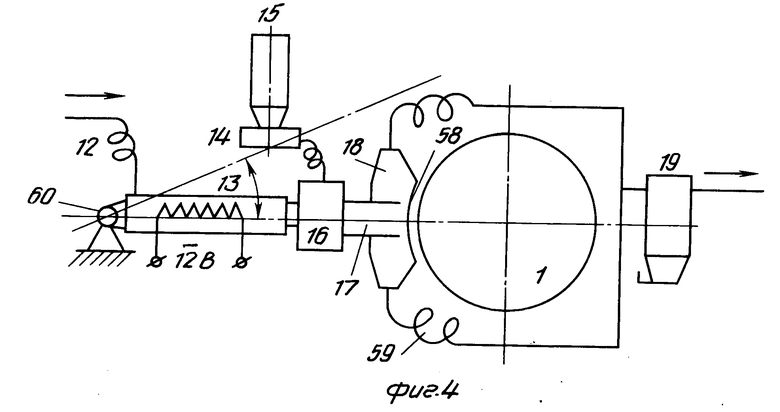

На фиг. 1 представлена общая схема устройства для нанесения двухслойных покрытий на цилиндрические изделия; на фиг. 2 сопло; на фиг. 3 дозатор; на фиг. 4 сопловый узел.

Предлагаемое устройство содержит изделие 1, камеру 2 очистки ржавчины, иглофрезу 3, рекуператоры 4, 19, 29, вентиляторы 5, 20, 30; камеру 6 нагрева с огневым подогревателем, диффузионной грелкой и вытяжкой, компрессор 7, ресивер 8, масловлагоотделитель 9, распределитель 10 рабочего газа, редукторы 11,21 давления, гибкие трубопроводы 11,22, электроподогреватели 13, 23, дозаторы 14, 24, питатели 15, 25, форкамеры 16, 26, сопла 17, 27, камеры 18, 28 напыления, бак 31, трубопровод 32, водяной насос 33, газопроводы 34, 35, 36, 37. Устройство сопла содержит сопловую полость 38, каналы 39, боковые стенки 40, профилированные вставки 41, полость 42 разгонного участка, штуцер 43, полость 44 для охлаждения, штуцер 45.

Устройство дозатора содержит питатель 15, крышку 46, упорный винт 47, ротор 48, ячейки 49, приемный бак 50, полый цилиндр 51, шнековые захваты 52, черпалки 53, конусообразную чашу 54, желоб 55, дроссель 56, датчик уровня 57.

Сопловый узел содержит окно 58 криволинейной формы, гибкий трубопровод 59, шарнир 60.

Устройство работает следующим образом. Изделие 1 движется по рольгангам, поступает в камеру очистки 2, где очищается от ржавчины и окалины иглофрезой 3, продукты очистки удаляются с помощью рекуператора 4 и вентилятора 5. Затем изделие поступает в камеру 6 нагрева, снабженную диффузионной горелкой и вытяжкой, где нагревается и далее поступает в камеру 18 напыления.

Рабочий газ (сжатый воздух) из компрессора 7 поступает через ресивер 8 и маслоотделитель 9 в распределитель 10 рабочего газа, откуда через редуктор 11 и гибкий шланг 12 подается в электроподогреватель 13. Затем подогретый рабочий газ поступает в дозатор 14, в который одновременно из питателя 15 подается металлический порошок, который перед загрузкой в питатель предварительно подсушивают. В форкамере 16 происходит смешение порошка с подогретым рабочим газом, и полученная смесь через многоканальное сверхзвуковое сопло 17 подается в камеру 18 напыления и на поверхность изделия.

Неиспользованные остатки металлического порошка улавливаются из камеры 18 напыления через гибкие трубопроводы 59 с помощью рекуператора 19 и вентилятора 20. Далее металлизированное изделие 1 поступает на участок полимеризации, где аналогично сжатый рабочий газ из распределителя 10 через редуктор 21 поступает по гибкому шлангу 22 в электроподогреватель 23, нагревается и подается в дозатор 24, в который из питателя 25 поступает полимерный порошок. В форкамере 26 происходит их смешение, и полученная смесь через многоканальное сверхзвуковое сопло подается в камеру напыления 28 и наносится на металлизированную поверхность изделия. Неиспользованный полимерный порошок улавливают из камеры напыления 18 и 28 (фиг.1) через гибкие трубопроводы 59 (фиг.4) с помощью рекуператора 29 и вентилятора 30. Сопла 17 и 27 охлаждаются с помощью единого гидравлического устройства, состоящего из бака 31, трубопровода 32 и водяного насоса 33.

Сопло работает следующим образом.

Смесь сжатого рабочего газа с частицами напыляемого материала из форкамеры 16, 26 (фиг.1) поступает в сопловую полость 38 (фиг.2), откуда по каналам 39, образованным боковыми стенками 40 и профилированными вставками 41 в полость 42, где сомкнувшиеся потоки (в данном случае три) выдуваются на поверхность изделия. Охлаждение стенок сопла осуществляется циркулирующей жидкостью, которая нагнетается насосом 33 из бака 31 по трубопроводу 32 (фиг.1) через штуцер 43 в полость 44 и обратно через штуцер 45 (фиг.2) в бак 31 (фиг.1).

Роторный дозатор работает следующим образом.

Порошок засыпается в питатель 15 (фиг.3), который с помощью крышки 46 и упорного винта 47 герметично закрывается. Подача порошка из питателя 15 в приемный бак 50 осуществляется за счет вращения ротора 48, на поверхности которого имеются ячейки 49, благодаря которым происходит захват порошка и перенос его в приемный бак 50. Вращение ротора осуществляется электромотором. Шнековые захваты 52, закрепленные на внутренней стенке полого вращающегося цилиндра 51, установленного в приемном баке 50, переносят порошок внутрь цилиндра, откуда черпалками 53 он поднимается и высыпается в конусообразную чашу 54, из которой по желобу 55 поступает в дроссель 56 и далее в форкамеру.

Для выравнивания давления в питателе 15 и приемном баке 50 в их полости подается сжатый рабочий газ по газопроводам 34 и 35, 36 и 37, подключенным к гибкому трубопроводу 12, 22 (фиг. 1).

Работа дозатора может осуществляться при одновременном вращении ротора 49 и цилиндра 51, предварительно согласовав за счет их оборотов вращения расходы порошка, либо путем периодических включений вращения ротора 49 по сигналу, поступающему от датчика уровня 57. При загрузке изделий или замене сопла сопловый узел поворачивается с помощью шарнира 60.

В конкретных условиях для напыления двухслойного покрытия использовалось устройство, содержащее известные устройства загрузки, разгрузки, рольганги, размещенные в зонах загрузки и разгрузки, механизм задачи рабочей скорости вращения и механизм прижима приводных роликов к изделию, известное устройство очистки изделий иглофрезерованием.

Нагрев трубы в камере нагрева осуществлялся с помощью горелочного устройства, основанного на диффузионном принципе горения, с отработанными режимами нагрева. Диффузионное горение по сравнению с гомогенным является более безопасным и позволяет иметь укороченный факел.

В качестве горючего газа можно использовать ацетилен, пропан-бутан, водород, природный газ и т.д. Предварительная сушка металлического порошка осуществлялась с помощью стандартных сушилок. Отсос использованного порошка производился стандартными рекуператорами и вентиляторами.

В устройствах металлизации и полимеризации для подогрева сжатого воздуха использовались электроподогреватели с продувкой нагревательных элементов сжатым воздухом, питающиеся от источника постоянного тока, присоединенные непосредственно к форкамере, что дает возможность устранить участок с гибким газопроводом, работающим в условиях высоких температур, что удорожает установку и не обеспечивает большую долговечность в работе, в то же время дает возможность применять на подвижной части перед электроподогревателями резиновые шланги высокого давления, работающие при температуре окружающей среды.

Для высокоскоростного напыления использовалось сверхзвуковое сопло, имеющее три канала, образуемых с помощью двух профилированных вставок, оси симметрии каналов пересекаются под углом 2-7о. Наклон осей сопловых каналов в этом случае способствует равномерному покрытию по всей площади соплового сечения и значительно повышает коэффициент использования порошка. Трехканальное сопло позволило получить ширину напыляемой полости в 36 мм. Параметры полученного двухслойного покрытия: толщина алюминиевого покрытия 150-200 мкм, полимерного 100-150 мкм, адгезия алюминиевого покрытия 0,5-0,6 МПа, полимерного 0,3-0,4 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКА | 1993 |

|

RU2063303C1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 2012 |

|

RU2503745C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2012 |

|

RU2505622C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2396371C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1995 |

|

RU2075535C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2339460C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2468123C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2334827C2 |

Изделие перед нанесением покрытия нагревают до (100 200)°С, а затем на него наносят последовательно металлическое и полимерное покрытие путем высокоскоростного напыления, при этом производят охлаждение стенок сверхзвуковых сопл. Устройство отличается тем, что оно снабжено камерой нагрева изделия, сопловым узлом, установленным с возможностью поворота, многоканальным сверхзвуковым соплом, и камерой напыления, жестко соединенной с соплом и представляющей собой металлический короб с окном криволинейной формы, расположенным перпендикулярно оси сопла, роторным дозатором, состоящим из питателя и установленного на его выходе приемного бака, соединенных между собой газопроводом. На входе в приемный бак установлен ротор имеющий ячеистую поверхность. Внутри приемного бака размещены полый цилиндр с возможностью вращения, на внутренней стенке которого прикреплены шнековые захваты, а далее в шахматном порядке установлены ковшовые черпалки и желоб, имеющий верхнюю часть в виде конусообразной чаши. 2 с.п. ф-лы, 4 ил.

| Борисов Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| Киев, Наукова Думка, 1987, с.23. |

Авторы

Даты

1995-08-20—Публикация

1992-06-15—Подача