Предлагаемое к защите техническое решение относится к технике металлизации изделий путем высокотемпературного напыления покрытий и может найти применение в машиностроении, ракетостроении и других отраслях промышленности.

Из патентной литературы известно «Устройство для термокинетического напыления покрытий», по патенту РФ №1291215, В 05 В 7/20, содержащее кожух с трубопроводами подачи горючего и окислителя, жаровую трубу, сверхзвуковое сопло и материальный трубопровод, и снабженное составным наконечником, соосным сверхзвуковому соплу, и насадком, размещенным с кольцевым зазором переменного сечения относительно наконечника, причем в насадке выполнены торообразные кольцевые камеры для горючего, между которыми в зоне торца наконечника равномерно расположены радиальные отверстия для сообщения кольцевого зазора с атмосферой.

Наличие составного наконечника и насадка переменного сечения с торообразными кольцевыми камерами, а также дополнительных радиальных отверстий, довольно сложно в изготовлении.

Известен «Наконечник горелки для газопламенного напыления», по патенту РФ №1162502, В05В 7/20, имеющий корпус с центральным каналом подачи порошка и окружающими его каналами подачи горючей смеси и установленное в центральном канале средство закручивания потока.

Установка средства закручивания потока в центральном канале подачи порошка приводит к разделению частиц порошка за счет центробежных сил по размеру и массе, а при использовании разнородного порошка или порошковых смесей это имеет особенное значение. Это приводит к неравномерному прогреву порошка, к налипанию более разогретых частиц на стенках центрального канала, образуется дефект, влияющий на износ стенки центрального канала, что, в свою очередь, влияет на долговечность службы всего корпуса установки, а также на качество разгона разогретых частиц порошка, что резко снижает качество получаемого покрытия.

Наиболее близким аналогом к предлагаемому техническому решению можно считать «Устройство для газодинамического нанесения покрытий из порошковых материалов» по патенту РФ №2229944, В 05 В 7/20, содержащее источник сжатого газа, соединенный газопроводом с узлом подогрева газа, который, в свою очередь, соединен непосредственно с входом сверхзвукового сопла, закритическая часть которого сообщена с питателем - дозатором порошкового материала. При этом каналы ввода порошкового материала в закритическую часть сопла выполнены в стенке закритической части сопла попарно оппозитно, в одном сечении сопла, навстречу друг другу под углом 30-90° к оси сопла и направлению потока.

Недостаток конструкции этого устройства заключается в том, что разогретая до необходимой температуры, получившая в сверхзвуковом сопле ускорение воздушно-порошковая смесь, проходя расстояние от сопла до напыляемой детали, соприкасается с атмосферой, вследствие чего теряет полученную кинетическую энергию, что приводит к ухудшению качества получаемого покрытия, его надежности и, как следствие, производительности устройства.

Задачей, на решение которой направлено предлагаемое техническое решение, является улучшение качества получаемых покрытий, повышение надежности и производительности за счет повышения концентрации горячего воздушного потока, разогрева частиц за соплом с сохранением полученной ими в сопле сверхзвуковой скорости.

Поставленная задача решается тем, что устройство для газодинамического нанесения покрытий из порошковых материалов, содержащее источник сжатого газа, соединенный газопроводом с узлом подогрева газа, сверхзвуковое сопло, закритическая часть которого сообщена с питателем дозатором порошкового материала, каналы ввода которого расположены в стенке сверхзвукового сопла попарно оппозитно в одном сечении, снабжено насадком подачи дополнительного подогретого газа, выполненным из концентрично установленных металлокерамических труб, размещенных соосно сверхзвуковому соплу со стороны его закритической части, и оснащено завихрителем потока, помещенным в полость между металлокерамическими трубами насадка, труба меньшего диаметра которого имеет теплозащиту, а большего - заужена в сторону потока сжатого газа

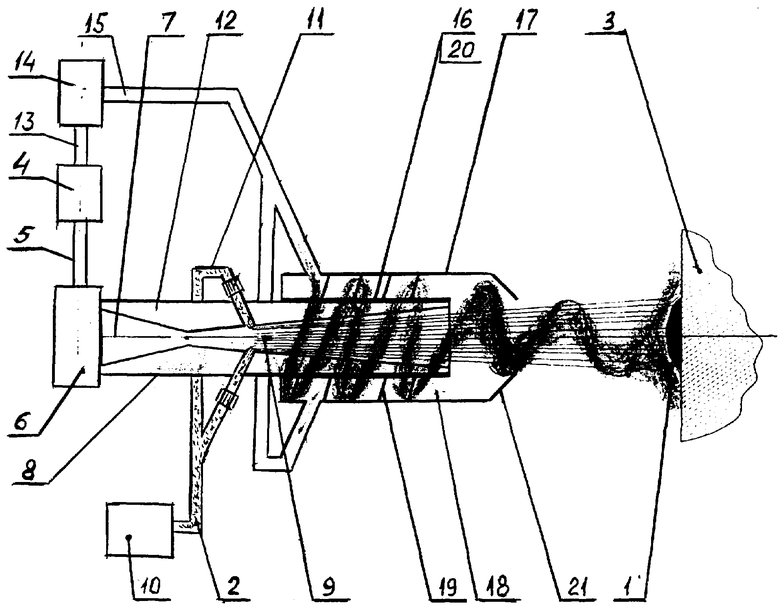

На чертеже схематично изображено устройство для газодинамического нанесения покрытий из порошковых материалов.

Устройство для газодинамического нанесения покрытий 1 из порошковых материалов 2 на деталь 3 (подложку) состоит из источника 4 сжатого газа, соединенного газопроводом 5 с узлом подогрева газа 6, который непосредственно соединен со входом 7 в сверхзвуковое сопло 8. Закритическая часть 9 сопла 8 сообщена с питателем-дозатором 10 порошкового материала 2, каналы 11 ввода которого расположены в стенке 12 сверхзвукового сопла 8 попарно оппозитно в одном сечении.

Источник 4 сжатого газа также соединен газопроводом 13 с узлом 14 дополнительного подогрева газа, который, в свою очередь, трубопроводом 15 соединен с насадком, выполненным из концентрично установленных металлокерамических труб 16 и 17, размещенных соосно сверхзвуковому соплу 8 со стороны его закритической части 9. Длинна насадка несколько больше длинны закритической части 9 сверхзвукового сопла 8.

В полость 18 между металлокерамическими трубами 16 и 17 насадка помещен завихритель 19 потока, выполненный, например, в виде шнека.

Труба 16 меньшего диаметра имеет теплозащиту 20, а труба 17 большего диаметра заужена 21 в сторону потока сжатого газа и частиц разогретого порошкового материала 2.

Из источника 3 сжатого газа по газопроводу 4 газ подается в узел подогрева 5, в котором он нагревается до температуры 150-300°С, в зависимости от материала порошковой смеси и напыляемой детали (подложки).

Из узла подогрева 6 газ подается на вход 7 в сверхзвуковое сопла 8, где ему дается ускорение до скорости несколько сот метров в секунду.

Порошковый материал 2 из питателя - дозатора 10 по каналам 11 поступает в сверхзвуковую часть сопла 8, где ускоряется потоком сжатого газа на участке от места его ввода до выхода из сопла 8.

По трубопроводу 15 в полость 18 из узла 14 подогрева подается газ, подогретый до температуры 500-800°С, который при помощи завихрителя 19, например шнека, закручивается, а, проходя через зауженную часть 21 трубы 17 насадка 13, ускоряется за счет уменьшения радиуса вращения.

Дополнительный подогретый газ, попадая на напыляемую деталь (подложку) 3, предварительно нагревает ее и подготавливает к нанесению покрытия 1. Кроме того, закрученный поток дополнительного подогретого газа на участке между насадком и деталью не дает остывать нагретым и разогнанным до сверхзвуковой скорости частицам порошкового материала, что также положительно сказывается на качестве и производительности процесса напыления.

Так как труба 16 насадка имеет теплозащиту 20, то дополнительный подогретый газ не теряет своей температуры и не воздействует на стенки 12 сверхзвукового сопла 8.

Таким образом, оснащение устройства для газодинамического нанесения покрытий из порошковых материалов насадком подачи дополнительного подогретого газа, выполненным из концентрично установленных металлокерамических труб, размещенных соосно сверхзвуковому соплу со стороны его закритической части, и завихрителем потока, помещенным в полость между металлокерамическими трубами насадка, труба меньшего диаметра которого имеет теплозащиту, а большего - заужена в сторону потока сжатого газа, способствует:

- концентрации горячего потока газа за счет наличия завихрителя потока и зауженной части трубы насадка;

- прогреву напыляемой детали до нанесения на нее порошкового материала за счет уменьшения радиуса вращения подогретого дополнительного газа;

- концентрации сверхзвукового потока подогретого сжатого газа и частиц порошкового материала на выходе из сверхзвукового сопла за счет наличия ограничивающей закрученной струи дополнительного подогретого газа;

- сохранению сверхзвуковой скорости, а следовательно, и кинетической энергии частиц порошкового материала на выходе из сверхзвукового сопла за счет наличия ограничивающей закрученной струи дополнительного подогретого газа;

- увеличению срока службы сверхзвукового сопла за счет устранения налипания порошка на его стенки.

Использование предлагаемой конструкции устройства для газодинамического нанесения покрытий из порошковых материалов позволит значительно повысить производительность, улучшить качество покрытия за счет более полного использования тепла подогретого газа, сообщенной частицам порошкообразного материала кинетической энергии и предварительного прогрева напыляемой детали (подложки).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2229944C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2334827C2 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ МЕТОК ДЛЯ МАРКИРОВКИ ПОВЕРХНОСТИ ГАЗОДИНАМИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2340705C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213805C2 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2181390C2 |

| Портативное устройство для газодинамического напыления покрытий | 2017 |

|

RU2681675C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

| Портативное устройство для газодинамического напыления покрытий | 2017 |

|

RU2681858C2 |

Техническое решение относится к технике металлизации изделий путем высокотемпературного напыления покрытий и может найти применение в машиностроении, ракетостроении и других отраслях промышленности. Задачей технического решения является улучшение качества получаемых покрытий, повышение надежности и производительности за счет повышения концентрации горячего воздушного потока, разогрева частиц за соплом с сохранением полученной ими в сопле сверхзвуковой скорости. Поставленная задача решается тем, что устройство для газодинамического нанесения покрытий из порошковых материалов снабжено насадком подачи дополнительного подогретого газа и оснащено завихрителем потока. Насадок выполнен из концентрично установленных металлокерамических труб, размещенных соосно сверхзвуковому соплу со стороны его закритической части. Завихритель потока помещен в полость между металлокерамическими трубами насадка. Труба меньшего диаметра насадка имеет теплозащиту, а большего - заужена в сторону потока сжатого газа. 1 ил.

Устройство для газодинамического нанесения покрытий из порошковых материалов, содержащее источник сжатого газа, соединенный газопроводом с узлом подогрева газа, сверхзвуковое сопло, закритическая часть которого сообщена с питателем-дозатором порошкового материала, каналы ввода которого расположены в стенке сверхзвукового сопла попарно оппозитно в одном сечении, отличающееся тем, что оно снабжено насадком подачи дополнительного подогретого газа, выполненным из концентрично установленных металлокерамических труб, размещенных соосно со сверхзвуковым соплом со стороны его закритической части, и оснащено завихрителем потока, помещенным в полость между металлокерамическими трубами насадка, труба меньшего диаметра которого имеет теплозащиту, а большего - заужена в сторону потока сжатого газа.

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2229944C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| Устройство для нанесения полимерных жидкостей на внутренние поверхности деталей типа труб | 1983 |

|

SU1162501A1 |

| Устройство для термокинетического напыления покрытий | 1984 |

|

SU1291215A1 |

| Устройство для обезвоживания навоза и каныги | 1935 |

|

SU49915A1 |

Авторы

Даты

2008-11-27—Публикация

2006-10-04—Подача