Изобретение относится к микроэлектронике и может быть использовано при производстве металлопленочных и полупроводниковых приборов при выполнении выводных соединений контактных площадок и внешних выводов.

Известен способ приварки детали к тонкой токопроводящей пленке, включающий размещение пленки на подложке и прижатие детали к тонкой токопроводящей пленке.

Недостатком известного способа сварки является сравнительно невысокая виброустойчивость, связанная с низкими прочностными характеристиками детали, что объясняется необходимостью выполнения пленки и детали из пластинчатых материалов: золота, алюминия и других, обладающих сравнительно невысокой прочностью. Необходимость применения пластинчатых материалов для изготовления пленок и деталей обуславливает сравнительно низкую температурную стойкость соединения в связи с диффузией сравнительно низкоплавких материалов через диэлектрик, находящийся под тонкой пленкой.

Применение тугоплавких материалов для изготовления тонких пленки и детали в известном способе весьма затруднено в связи с повреждением диэлектрической пленки, находящейся под тонкой пленкой вследствие необходимости значительного разогрева пленки и детали для их сварки. Кроме того, недостатком известного способа сварки является сравнительно неширокие функциональные возможности, заключающиеся в невозможности сварки деталей с тонкими пленками малой (менее 0,5-0,6 мкм) толщины.

Недостатком известного способа является также необходимость применения драгметаллов.

Согласно изобретению в способе приварки детали к тонкой токопроводящей пленке, включающем размещение пленки на подложке и прижатие детали к пленке, деталь изготовляют из упругого материала, вводят дополнительный элемент со стороны привариваемой детали, противоположной пленке, деформируют деталь в пределах упругости при обдавливании между пленкой и дополнительным элементом, который затем закрепляют на подложке.

Кроме того, согласно изобретению после закрепления дополнительного элемента соединение вакуумируют.

Перед сдавливанием на дополнительный элемент со стороны привариваемой детали наносят тонкую токопроводящую пленку, аналогичную соединяемой тонкой токопроводящей пленке.

Кроме того, согласно изобретению сдавливание осуществляют усилием, определяемым по соотношению:

F=  , где σв предел прочности материала детали;

, где σв предел прочности материала детали;

S площадь поперечного сечения детали;

К коэффициент, учитывающий трение, прочность сварки давлением и взаимную диффузию материалов детали и пленки.

Дополнительный элемент закрепляют на подложке лазерной сваркой.

На дополнительном элементе выполняют утоненные периферийные участки, которые прижимают их до соприкосновения с подложкой тонкой пленки и жестко закрепляют эти участки на подложке.

Изготовление детали из упругого материала, деформирование ее в пределах упругости и жесткое закрепление дополнительного элемента на подложке обеспечивает постоянное механическое и электрическое контактирование детали и пленки с одновременным повышением виброустойчивости вследствие увеличения прочности детали, увеличением температурной стойкости вследствие возможности применения тугоплавких материалов, расширением функциональных возможностей за счет присоединения детали к пленкам любой толщины. Вакуумирование соединения детали и пленки повышает виброустойчивость соединения вследствие повышения его прочности за счет обеспечения взаимной диффузии материалов детали и пленки.

Кроме того, вакуумирование соединения детали и пленки увеличивает температурную стойкость вследствие исключения коррозии материалов пленки и детали, что является дополнительной предпосылкой применения для изготовления пленки и детали материалов, не содержащих драгметаллов, а следовательно, повышения технологичности. Выполнение перед сдавливанием на дополнительном элементе в области соприкосновения с приводником дополнительной тонкой пленки, аналогичной соединяемой тонкой пленке, увеличивает прочность соединения детали и пленки вследствие удвоения поверхности соприкосновения детали и пленки, а следовательно, увеличивает виброустойчивость.

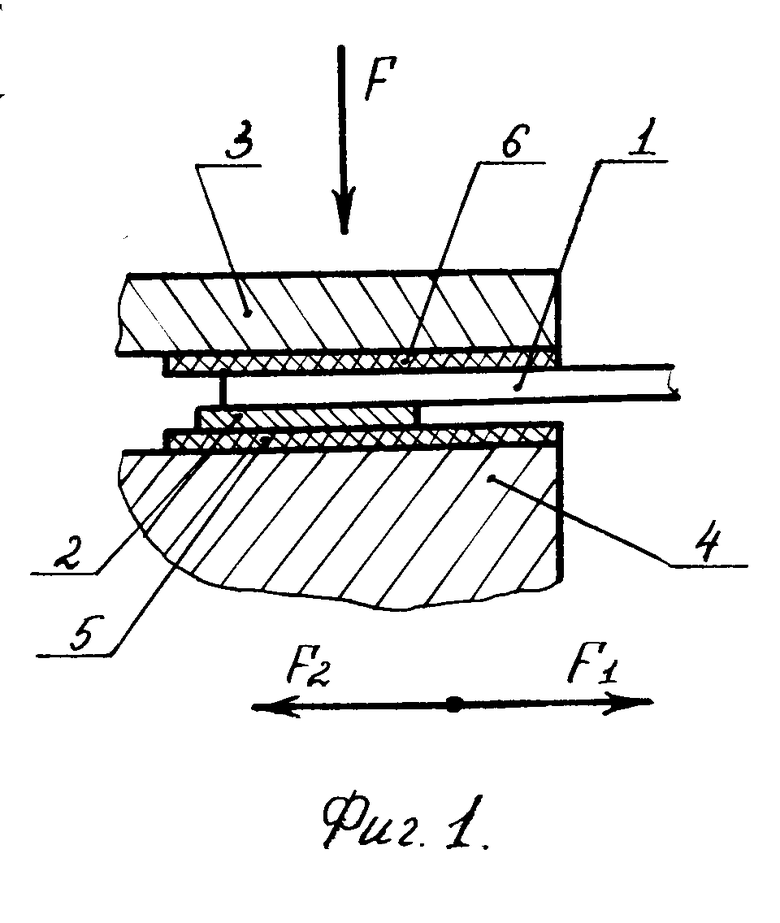

Оптимизация усилия сдавливания проводится из условия равенства сил, стремящихся вырвать деталь из гнезда, образованного пленкой и дополнительным элементом F1 (см. фиг. 1) и сил, стремящихся удержать деталь в гнезде F2. Предельное значение силы F1, приводящей к разрыву детали, равно:

F1 σв S, где σв предел прочности материала детали;

S площадь поперечного сечения детали.

Усилие, стремящееся удержать деталь в гнезде, однозначно зависит от усилия сдавливания:

F2 KF, где К коэффициент, учитывающий трение, прочность сварки давлением, взаимную диффузию материалов детали и пленки.

Приравнивая выражения сил и проведя необходимые преобразования, получаем заявляемое соотношение. Физический смысл соотношения заключается в отсутствии необходимости увеличения усилия, препятствующего вырыву детали из гнезда, свыше усилия, при котором деталь обрывается. В то же время нецелесообразно делать усилие, препятствующее вырыву детали из гнезда, менее усилия, при котором деталь обрывается, так как это приведет к снижению виброустойчивости.

Закрепление дополнительного элемента на подложке пленки при помощи лазерной сварки обеспечивает необходимую прочность, что повышает виброустойчивость при одновременном повышении термической стойкости за счет отсутствия повреждения диэлектрика вследствие сравнительно низкой температуры и локального характера нагрева мест сварки при лазерной сварке. Выполнение на дополнительном элементе утоненных периферийных участков, прижатие участков до соприкосновения с подложкой тонкой пленки и жесткое закрепление этих участков на подложке повышает технологичность, так как позволяет автоматическое обеспечение необходимого усилия поджатия за счет нормирования прогиба утоненных участков.

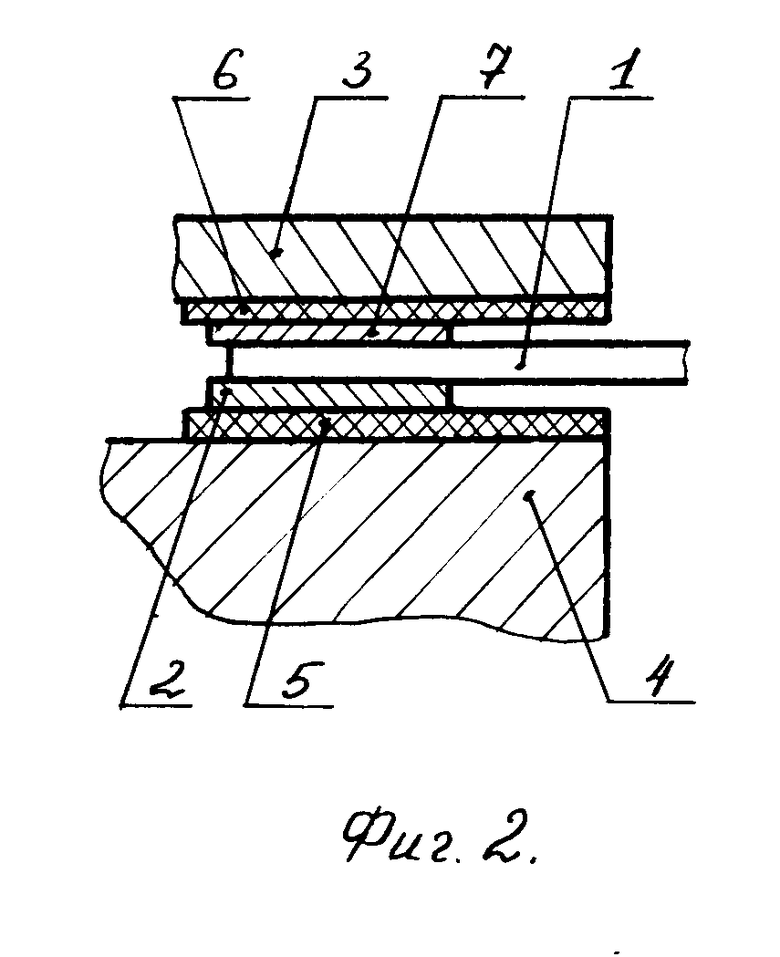

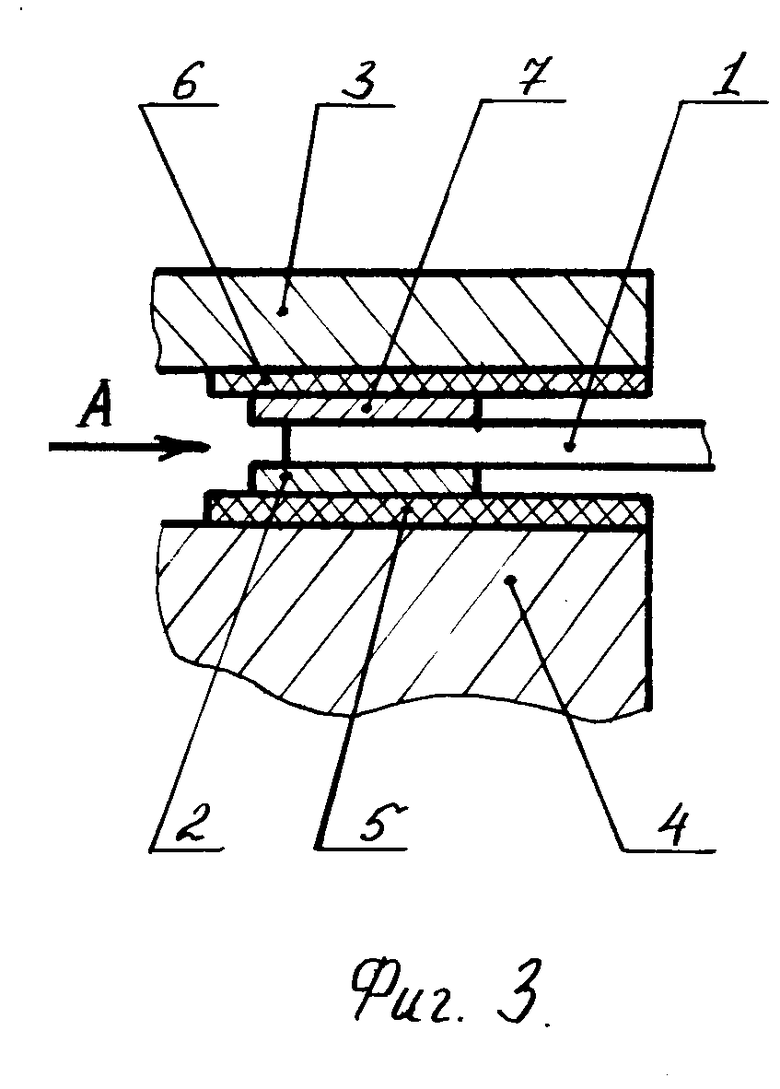

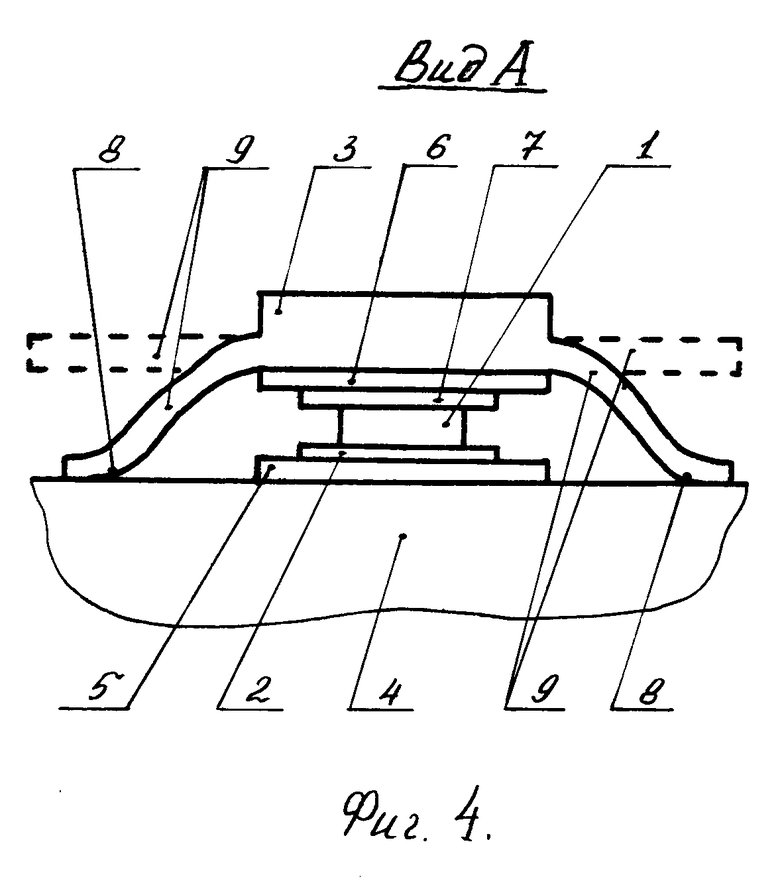

На фиг. 1 изображен способ сварки в соответствии с п.п. 1-2 формулы; на фиг. 2 то же, в соответствии с п.п. 3, 4 формулы; на фиг. 3 и 4 то же, в соответствии с п.п. 5, 6 формулы.

На фиг. 1-4 использованы следующие обозначения: 1 деталь плоский проводник, 2 тонкая токопроводящая пленка, 3 дополнительный элемент, 4 подложка тонкой пленки, 5 диэлектрическая пленка подложки; 6 диэлектрическая пленка дополнительного элемента, 7 дополнительная токопроводящая пленка, 8 место закрепления дополнительного элемента лазерной сваркой, 9 утоненные периферийные участки дополнительного элемента.

Заявленный способ реализуется следующим образом.

Изготавливают проводники из упругого материала, например из сплава 79НМ толщиной, например, 50 мкм. Помещают проводник 1 на тонкую токопроводящую пленку 2, выполненную, например, в виде тонкопленочной структуры молибден никель толщиной 0,3 мкм. Сдавливают проводник 1 между пленкой 2 и элементом 3 при помощи усилия F, приложенного к элементу 3, деформируя его в пределах упругости при неподвижно закрепленной подложке 4. Жестко закрепляют элемент 3 на подложке 4.

В соответствии с п. 1 формулы закрепление может осуществляться любым известным методом: сваркой, механическим прижатием и т.п. После сдавливания проводника и тонкой токопроводящей пленки 2 в месте их соединения протекают процессы, аналогичные процессам сварки давлением с одновременной взаимной диффузией материалов проводника и пленки. В результате этого и действующего механического закрепления проводника электродом обеспечивается прочность соединения, а следовательно, и виброустойчивость соединения. Упругая деформация проводника обеспечивает постоянное воздействие сдавливающего усилия между проводником и пленкой. Поэтому постоянное сдавливающее усилие между проводником и пленкой увеличивает прочность закрепления проводника на пленке.

Таким образом, в результате осуществления заявляемого способа проводник закреплен на тонкой токопроводящей пленке в результате воздействия не менее трех составляющих: усилия механического закрепления элемента 3, усилия сварки давлением, усилия диффузионной сварки. Диэлектрическая пленка 5 подложки выполнена, например, в виде тонкопленочной структуры Al2O3 SiO2 SiO толщиной 2 мкм. Диэлектрическая пленка 6 электрода выполнена аналогично. При воздействии повышенной температуры на соединение в процессе эксплуатации вследствие применения тугоплавких материалов для изготовления пленки и проводника диффузия материалов проводника и токопроводящей пленки через диэлектрик 5 на подложку 4 будет существенно меньше в сравнении с известными решениями, вследствие чего увеличится температурная стойкость соединения.

При реализации описываемого способа в соответствии с п. 2 формулы после закрепления элемента 3 вакуумируют проводник и пленку. В результате вакуумирования увеличиваются компоненты усилия закрепления проводника, связанные с сваркой давлением и диффузионной сваркой, что приводит к дальнейшему увеличению прочности соединения проводника и пленки, а следовательно, и к увеличению виброустойчивости.

Реализация способа в соответствии с п. 3 формулы осуществляется следующим образом.

Перед сдавливанием проводника выполняют на элементе 3 в области соприкосновения с проводником дополнительную тонкую токопроводящую пленку 7, аналогичную соединенной тонкой токопроводящей пленке, т.е. дополнительная тонкая токопроводящая пленка выполнена, например, в виде структуры молибден никель толщиной 0,3 мкм. В этом случае составляющие усилия удерживающего проводника, обусловленные сваркой давлением и диффузионной сваркой, возрастают в 2 раза по сравнению с предыдущими случаями, а следовательно, увеличивается прочность соединения и виброустойчивость.

Реализация заявляемого способа в соответствии с п. 4 формулы осуществляется следующим образом.

Площадь поперечного сечения проводника определяется как произведение его толщины на ширину. Например, при толщине проводника, равной 0,05 мм (50 мкм) и ширине 0,2 мм площадь будет равна 0,01 мм2. Коэффициент К, зависящий от применяемых материалов, качества соприкасающихся поверхностей и некоторых факторов, определяется экспериментально один раз для партии однотипных соединений. Например, при выбранных материалах он равен К 0,27. При пределе прочности материала проводника 79НМ σв 115 кг/мм2, усилие сдавливания F 2,8 кг.

При реализации способа сварки в соответствии с п. 5 формулы после проведения всех операций закрепляют элемент 3 на подложке при помощи лазерной сварки. Закрепление может осуществляться через зазор, учитывая чрезвычайно малую его величину.

Реализация заявляемого способа в соответствии с п. 6 формулы осуществляется следующим образом.

Выполняют на элементе 3 утоненные периферийные участки 9 (см. фиг. 3, 4). Поперечное сечение утоненных периферийных участков выбирают таким образом, что при их прогибе автоматически обеспечивалось необходимое усилие прижатия элемента 3 к проводнику. Выбор требуемого поперечного сечения утоненных периферийных участков проводится по известным рекомендациям (Андреева Л.Е. Упругие элементы приборов. М. Машиностроение, 1979).

Для варьирования усилия прижатия при определенных геометрических размерах утоненных участков возможно размещение их не в одной плоскости с плоскостью элемента, прижимают их до соприкосновения с подложкой тонкой пленки. За счет обеспечения нормирования необходимого усилия прижатия элемента 3 обеспечивается повышение технологичности вследствие исключения необходимости задания точного значения сдавливающего усилия. Жестко закрепляют утоненные участки на подложке, например при помощи лазерной сварки в местах закрепления. При соединении нескольких плоских проводников с несколькими контактными подложками, выполненными в виде нескольких тонких пленок, электроды могут выполняться в виде нескольких штук, соединенных между собой утоненными участками.

Виброустойчивость соединений проводников с тонкими пленками, выполненными в соответствии с данным решением, составляет не менее 20.000 g и работоспособно до температуры 1000оС. Можно присоединить плоский проводник к пленке практически любой реальной толщины. Причем все присоединения осуществляются из материалов, не содержащих драгметаллов.

Известные способы сварки плоских проводников с токопроводящими пленками обеспечивают виброустойчивость соединений проводников не выше 6000 g, температурную стойкость не выше 400оС. При этом толщина соединяемой тонкой пленкой по известному способу не может быть менее 0,5-0,6 мкм.

Таким образом, технико-экономическим преимуществом описываемого способа сварки является повышение виброустойчивости за счет возможности увеличения прочности самого проводника и прочности его закрепления на пленке.

Преимуществом решения является также повышение температурной стойкости вследствие применения для изготовления пленки и проводника тугоплавких материалов. Кроме того, преимуществом решения является расширение функциональных возможностей вследствие возможности сварки плоских проводников с тонкими пленками практически в любом сочетании их толщин.

Преимуществом заявляемого решения является также повышение технологичности, заключающейся в возможности изготовления соединяемых проводников и пленок без применения драгметаллов.

Использование: при производстве металлопленочных и полупроводниковых приборов при выполнении выводных соединений контактных площадок и внешних выводов. Сущность изобретения: в способе сварки плоского проводника с тонкой токопроводящей пленкой, заключающемся в деформации проводника путем его сдавливания между пленкой и дополнительным элементом, после закрепления этого элемента выкууммируют проводник и пленку в области соединения. Перед сдавливанием проводника выполняют на дополнительном элементе в области соприкосновения с проводником дополнительную тонкую токопроводящую пленку, аналогичную соединяемой тонкой токопроводящей пленке. Выполняют на этом элементе утоненные периферийные участки, прижимают их до соприкосновения с подложкой тонкой пленки и жестко закрепляют эти участки на подложке, например, лазерной сваркой. 5 з.п. ф-лы, 4 ил.

где σв предел прочности материала детали;

S площадь поперечного сечения детали;

K коэффициент, учитывающий трение, прочность сварного соединения и взаимную диффузию материалов детали и пленки.

| СПОСОБ КОНТАКТНОЙ СВАРКИ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ С ПОЛУПРОВОДЯЩИМИ И НЕПРОВОДЯЩИМИ ПЛЕНОЧНЫМИПОКРЫТИЯМИ | 0 |

|

SU233130A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-20—Публикация

1992-05-08—Подача