Изобретение относится к области измерительной техники и может быть использовано для измерения давления агрегатов ЖРД в условиях воздействия широкого диапазона температур и повышенных виброускорений.

Известен датчик давления, предназначенный для измерения давления в условиях широкого диапазона температур, содержащий установленные в корпусе цилиндрическую контактную колодку с основанием и чувствительный элемент в виде жесткозащемленной мембраны с тензочувствительной схемой, плоские выводные проводники которой расположены на поверхности чувствительного элемента [1]

Недостатком известной конструкции является сравнительно небольшой диапазон рабочих температур.

Известен способ изготовления датчика давления, заключающийся в полировании поверхности мембраны, формировании на ней тензочувствительной схемы, присоединении контактной колодки и присоединении выводных проводников к контактам колодки [1]

Недостатком известного способа изготовления является невозможность изготовления датчика давления, работоспособного в достаточно широком диапазоне рабочих температур.

Известна конструкция датчика давления, выбранная в качестве прототипа, содержащего упругий элемент в виде металлической жесткозащемленной мембраны, выполненной за одно целое с опорным основанием, диэлектрик, расположенный на мембране, на котором сформирована тензочувствительная схема, контактную колодку, цилиндрические контакты которой частично расположены перпендикулярно поверхности мембраны, и плоские выводные проводники, соединяющие контакты колодки и контактные площадки тензочувствительной схемы [2]

Недостатком известной конструкции является сравнительно небольшая виброустойчивость, объясняемая незначительной виброустойчивостью выводных проводников. Воздействие повышенных виброускорений приводит к обрыву самих выводных проводников, или к отрыву выводных проводников от контактной площадки тензочувствительной схемы, или к отрыву выводных проводников от контакта колодки.

Кроме того, температурный диапазон рабочих температур известного датчика давления недостаточен. Это связано с тем, что, например, в случае использования золотых контактных площадок и золотых выводных проводников уже при температуре +350oC происходит диффузия золота в диэлектрическую пленку, что приводит к резкому ухудшению ее характеристик. При применении других же, например тугоплавких, материалов сравнительно тонкая диэлектрическая пленка не выдерживает температуры, возникающей в этом случае при присоединении выводных проводников к контактным площадкам.

Известен способ изготовления датчика давления, выбранный в качестве прототипа, заключающийся в полировании поверхности мембраны, нанесении на нее диэлектрика, формировании на нем тензочувствительной схемы, присоединении контактной колодки и присоединении контактов колодки к контактным площадкам тензочувствительной схемы [2]

Недостатком известного способа изготовления является невозможность изготовления датчика давления, работоспособного при воздействии достаточно больших уровней виброускорений и широкого диапазона температур.

Изобретение направлено на повышение виброустойчивости и термостойкости датчика за счет непосредственного соединения контактов колодки с контактными площадками тензосхемы, оптимального расположения элементов конструкции, возможности применения тугоплавких материалов в качестве контактных площадок тензочувствительной схемы и контактов колодки.

Это достигается тем, что в датчике давления, содержащем упругий элемент в виде металлической жесткозащемленной мембраны, выполненной за одно целое с опорным основанием, диэлектрик, расположенный на мембране, на котором сформирована тензочувствительная схема, контактную колодку, цилиндрические контакты которой частично расположены перпендикулярно поверхности мембраны, на боковой поверхности опорного основания выполнена кольцевая выемка, в которой расположена цилиндрическая втулка из диэлектрического материала, торцевая поверхность которой совпадает с поверхностью мембраны и внутренний диаметр равен наружному диаметру кольцевой выемки, а контактные площадки тензочувствительной схемы расположены на диэлектрике, расположенном на торцевой поверхности втулки, причем толщина диэлектрика на втулке равна толщине диэлектрика на мембране.

Кроме того, в датчике давления контакты колодки смещены к центру мембраны относительно места их присоединения к контактным площадкам тензосхемы, причем части контактной колодки, расположенных между мембраной и колодкой, выполнены в виде полос и частично расположены по цилиндрическим плоскостям, соединяющим плоскости контактных площадок и плоскости расположения наиболее удаленных от места закрепления на контактных площадках образующих цилиндрической части контактов и частично расположены на контактных площадках тензочувствительной схемы и жестко закреплены на них.

В способе изготовления датчика давления, заключающемся в полировании поверхности мембраны, нанесении на нее диэлектрика, формировании на нем тензочувствительной схемы, присоединении контактной колодки к упругому элементу и присоединении контактов колодки к контактным площадкам тензочувствительной схемы перед нанесением диэлектрика изготавливают диэлектрическую втулку непосредственно в выемке упругого элемента, полируют поверхность мембраны одновременно с полировкой торца втулки, после чего наносят диэлектрик на мембрану упругого элемента и торец втулки и формируют тензосхему на диэлектрике мембраны и втулки, при этом перед присоединением колодки к упругому элементу выполняют часть контактов, расположенных между колодкой и упругим элементом, длиной, превышающей необходимую, располагают контакты колодки по краям диэлектрической втулки, надвигают колодку на упругий элемент, закрепляют ее на упругом элементе, прикрепляют контакты колодки к контактным площадкам тензосхемы и удаляют излишки контактов.

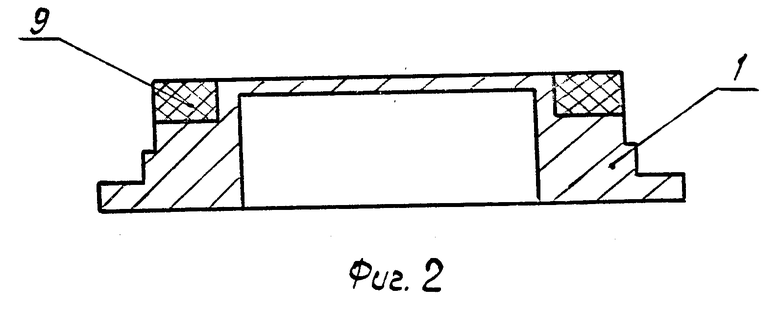

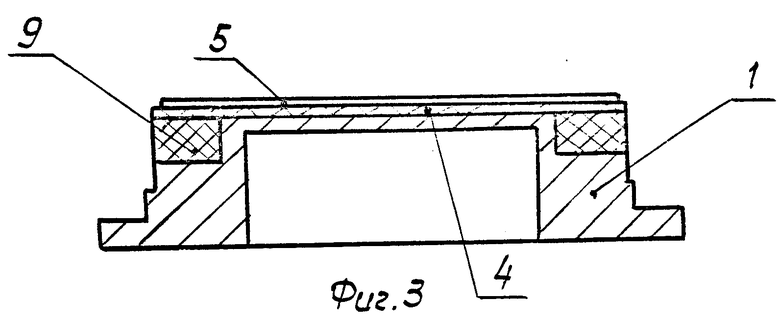

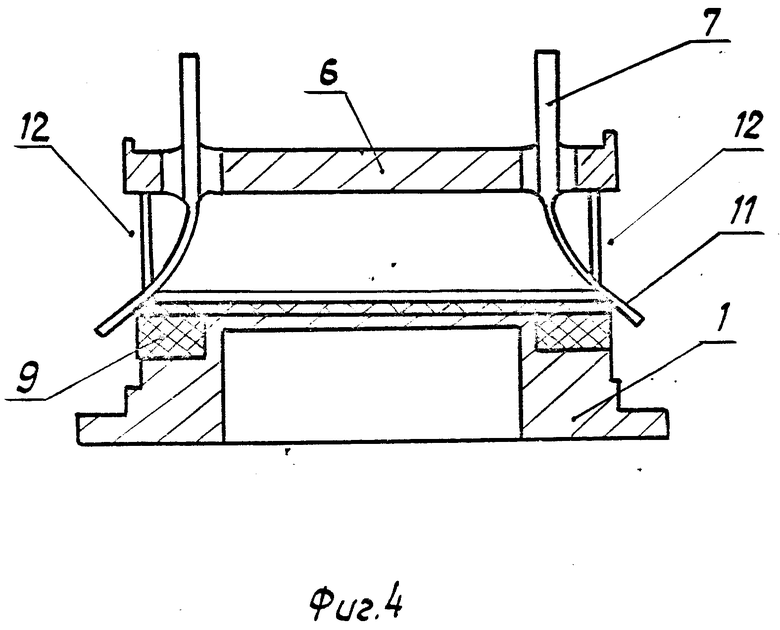

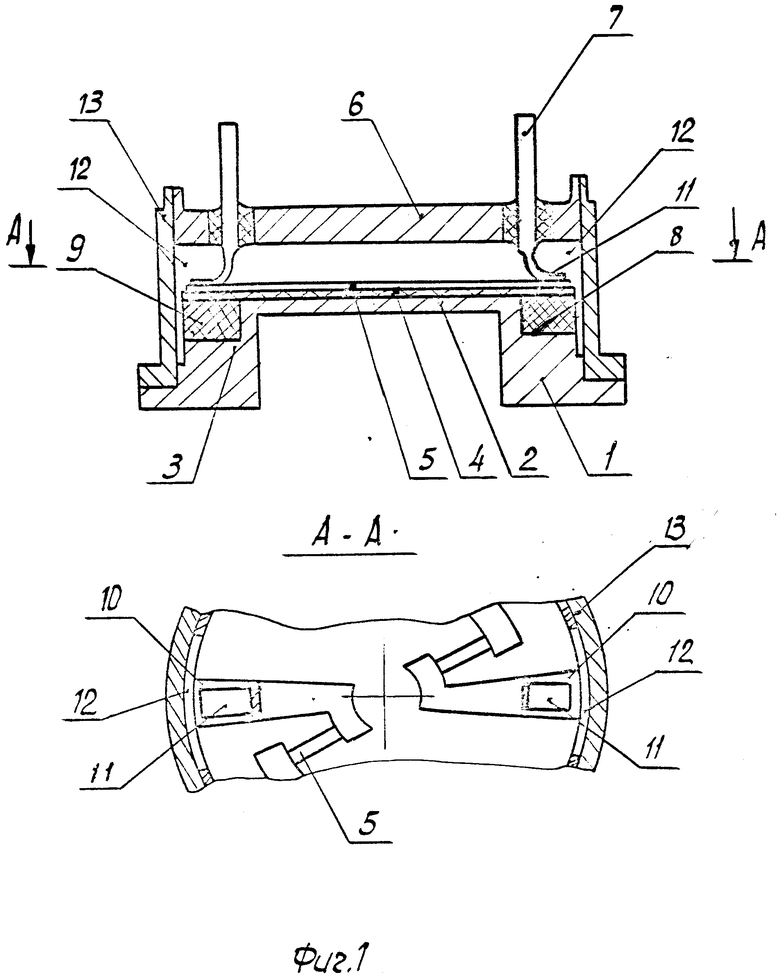

На фиг. 1 изображен общий вид предлагаемого датчика давления; на фиг. 2, 3, 4 -последовательность изготовления датчика.

Датчик давления содержит упругий элемент 1 в виде металлической жесткозащемленной мембраны 2, выполненной за одно целое с опорным основанием 3, диэлектрик 4, расположенный на мембране, на котором сформирована тензочувствительная схема 5, контактную колодку 6, цилиндрические контакты 7 которой частично расположены перпендикулярно поверхности мембраны. На боковой поверхности опорного основания выполнена кольцевая выемка 8, в которой расположена цилиндрическая втулка 9 из диэлектрического материала, торцевая поверхность которой совпадает с поверхностью мембраны и внутренний диаметр равен наружному диаметру кольцевой выемки. Контактные площадки 10 тензосхемы расположены на диэлектрике, расположенном на торцевой поверхности втулки. Толщина диэлектрика на втулке равна толщине диэлектрика на мембране. Контакты колодки смещены к центру мембраны относительно места их присоединения к контактным площадкам тензосхемы, части контактов колодки, расположенных между мембраной и колодкой, выполнены в виде полос 11 и частично расположены по цилиндрическим плоскостям, соединяющим плоскости контактных площадок и плоскости наиболее удаленных от места закрепления на контактных площадках образующих цилиндрической части контактов, и частично расположены на контактных площадках тензочувствительной схемы и жестко закреплены на них, например, при помощи лазерной сварки. На боковой поверхности колодки выполнены окна 12. Соосно колодке надет герметизирующий корпус 13, который одним торцем приварен к колодке, а другим к упругому элементу. Упругий элемент выполнен из сплава 70НХМБО. Цилиндрическая втулка изготовлена из керамики ВК-94-1. В качестве диэлектрика использована структура толщиной 3 мкм. Контактные площадки выполнены из тонкопленочной технологии напылением молибденокремниевого сплава. Контакты колодки выполнены из никель-рениевого сплава.

Заявляемый способ изготовления датчика давления реализуется следующим образом.

Изготавливают упругий элемент с припуском на последующую полировку. Непосредственно в кольцевой выемке упругого элемента формирует цилиндрическую втулку по известной технологии изготовления керамических деталей с припуском на полировку. Это сделано для того, чтобы между втулкой и упругим элементом не было зазора. Полируют поверхность мембраны одновременно с полировкой торца втулки, добиваясь тем самым расположения поверхности торца втулки в одной плоскости с поверхностью мембраны, как это изображено на фиг. 2. Методом тонкопленочной технологии одновременно наносят диэлектрическую пленку на мембрану упругого элемента и торец втулки, добиваясь тем самым одинаковой ее толщины как на мембране, так и на торце втулки. Все это приводит к тому, что элементы тензосхемы на мембране и торце втулки будут находиться в одной плоскости.

Затем одновременно формируют тензосхему на диэлектрике мембраны и втулки, что обеспечивает надежный электрический контакт элементов тензосхемы, находящихся на диэлектрике мембраны и диэлектрике, расположенном на торце втулки (фиг. 3). Выполняют часть контактов, которые будут располагаться между колодкой и упругим элементов, длиной, превышающий необходимую, формирование контактов может проводится до установки их в колодки. При этом полосы получают, как правило, прокаткой необходимой части цилиндрических контактов. Располагают контакты колодки по краям втулок (фиг. 4). Надвигают колодку на упругий элемент, при этом в силу того, что контакты выполнены из упругого материала, части контактов, выполненные в виде полос, будут деформироваться по мере надвигания колодки. Закрепляют колодку на упругом элементе, например, при помощи сварки. Закрепляют контакты колодки к контактным площадкам тензосхемы при помощи лазерной сварки через окна в колодке. При этом вместе с потоком энергии происходит перенос вещества контактов в контактные площадки, диэлектрик и частично цилиндрическую втулку. Вследствие этого прочность присоединения контактов к контактным площадкам существенно повышается. Кроме того, также за счет массопереноса вещества контактов в цилиндрическую втулку увеличивается адгезия контактных площадок и диэлектрика втулки. Применение цилиндрической втулки, толщина которой существенно больше толщины диэлектрической пленки, позволяет устранить замыкание контактных площадок на упругий элемент. Приварка контактов к контактным площадкам облегчается тем, что отсутствует необходимость дополнительного поддержания контактов, т.к. он плотно прилегает к контактным площадкам за счет собственных сил упругости.

После присоединения контактов удаляют излишки контактов при помощи лазерного луча через окна в боковой поверхности контактной колодки. На колодку надевается герметизирующий корпус. Торцы корпуса свариваются с колодкой и упругим элементом электронным лучом в вакууме.

Датчик давления работает следующим образом. При воздействии измеряемого давления в жесткозакрепленной мембране возникают поверхностные радиальные и тангенциальные деформации, которые воспринимаются и преобразуются в относительные изменения сопротивлений тензочувствительной схемой. Контакты колодки служат для подачи на тензочувствительную схему напряжения и съема с нее выходного сигнала.

При воздействии виброускорений на датчик в процессе эксплуатации все элементы датчика также подвергнутся этому воздействию. В связи с тем что в предлагаемой конструкции с контактными площадками тензосхемы соединены непосредственно контакты колодки, поперечное сечение которых существенно больше поперечного сечения тонких выводных проводников, применяемых в прототипе, заявленная конструкция может работать при воздействии более высоких уровней виброускорений, чем конструкция по прототипу. Виброустойчивость предлагаемой конструкции повышается также за счет более качественного присоединения контактов колодки, т. к. вследствие применения цилиндрической втулки из диэлектрического материала становится возможным, во-первых, применение более прочных материалов, а во-вторых качественного способа присоединения, например лазерной сварки, которая, кроме того, дополнительно закрепляет контактные площадки на диэлектрике за счет массопереноса вещества контакта в диэлектрик под действием лазерного излучения. Вследствие того что на боковой поверхности опорного основания выполнена кольцевая выемка, в которой расположена цилиндрическая втулка из диэлектрического материала, становится возможным использование датчика при более высоких температурах измеряемой среды за счет применения тугоплавких материалов контактов и контактных площадок и за счет применения новых способов присоединения контактов к контактным площадкам, например лазерной сварки. Кроме того, температура измеряемой среды повышается за счет того, что толщина диэлектрической втулки существенно больше толщины диэлектрика, вследствие чего затрудняется замыкание тензосхемы за счет высокотемпературной диффузии контактных площадок в диэлектрик. Торцевая поверхность втулки выполнена совпадающей с поверхностью мембраны и толщина диэлектрика на втулке выполнена равной толщине диэлектрика с целью обеспечения планарного расположения элементов тензосхемы. Внутренний диаметр втулки выбран равным наружному диаметру кольцевой выемки для обеспечения равного (без зазора) перехода поверхности мембраны в торцевую поверхность втулки. Контактные площадки тензочувствительной схемы расположены на диэлектрике, расположенном на торцевой поверхности втулки, так как только в этом случае достигается предотвращение повреждения диэлектрика. Контакты колодки смещены к центру мембраны относительно места их присоединения к контактным площадкам тензосхемы для обеспечения необходимой конфигурации расположения контактов, а также для обеспечения процесса сварки контактов с контактными площадками. Кроме того, такое смещение контактов позволяет проводить самоориентацию контактов при сборке датчиков. Для обеспечения контактирования контактов с контактными площадками части контактов колодки, расположенных между мембраной и колодкой, выполнены в виде полос. Выполнение остальной части контактов в виде цилиндров позволяет обеспечить более надежное соединение контактов с колодкой. Кроме того, выполнение части контактов в виде полос позволяет проводить деформацию контактов преимущественно в одном направлении, а именно в направлении, перпендикулярном наиболее широкой стороне полосы вследствие меньшей жесткости полосы в направлении ее толщины. Полосы расположены по цилиндрическим плоскостям, соединяющим плоскости контактных площадок и плоскости расположения образующих цилиндрической части контактов, наиболее удаленных от места соединения контактов для минимизации напряжений, возникающих в контактах при сборке. Максимальные суммарные напряжения в контактах, обусловленные совместным воздействием остаточных деформаций при монтаже и виброускорений в предлагаемой конструкции уменьшены за счет жесткого ориентированного расположения контактов колодки, оптимального распределения остаточных напряжений по длине полосковой части контактов. Кроме того, выполнение части контактов в виде определенно расположенной полосы позволяет уменьшить напряжение в полосковых частях контактов с учетом направления воздействия виброускорений. При воздействии наиболее опасных для данной конструкции виброускорений, направленных параллельно поверхности мембраны и параллельно наибольшей стороне полосы, виброустойчивость полосы максимальна из-за максимальной жесткости полосы в направлении наибольшей стороны (ширины) полосы. Таким образом, предлагаемые технические решения позволяют увеличить виброустойчивость и термостойкость датчика давления.

При испытаниях предлагаемой конструкции датчиков давления в составе изделия отмечена их работоспособность при воздействии максимально достижимых виброускорений 55000 м/с2. Датчики давления, изготовленные в соответствии с прототипом, выдерживают воздействие виброускорений не более 15000 м/с2. Предлагаемые датчики работоспособны при температуре до +600oC, а датчики, выполненные в соответствии с прототипом, работоспособны до температуры не выше +300oC.

Таким образом, технико-экономическим преимуществом заявляемых решений по сравнению с прототипом является повышение виброустойчивости примерно в 3 раза и термостойкости в 2 раза и повышение надежности работы датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2032156C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2026536C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2344389C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2034250C1 |

| Датчик давления и способ его изготовления | 1990 |

|

SU1717978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2423678C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2442115C1 |

| ДАТЧИК ДАВЛЕНИЯ С ВИБРОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2010 |

|

RU2432556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2012 |

|

RU2489693C1 |

Использование: при измерении давления в агрегатах, подверженных воздействию высоких температур и виброускорений. Сущность изобретения: для повышения виброустойчивости и термостойкости тензорезисторного датчика давления в опорном основании 3 датчика давления установлена диэлектрическая втулка 9. Контактные площадки 10 тензосхемы расположены на диэлектрике 4, размещенном на поверхности втулки 9. Контакты 7 колодки 6 смещены к центру мембраны 2, частично выполнены в виде полос 11 и прикреплены к контактным площадкам 10 тензосхемы. При изготовлении датчика диэлектрическую втулку 9 изготавливают непосредственно в выемке 8 упругого элемента 1, одновременно полируют мембрану 2 и втулку 9, после чего наносят диэлектрик 4 и формируют тензосхему 5, при этом выполняют часть контактов 7, расположенных между колодкой 6 и упругим элементом 1, длиной, превышающей необходимую, надвигают колодку 6 на упругий элемент 1 и закрепляют ее, прикрепляют контакты колодки к контактным площадкам тензосхемы и удаляют излишки контактов, выполненных в виде полос 11. 2 с. и 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тензометрический преобразователь давления | 1986 |

|

SU1408263A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тензометрический преобразователь | 1984 |

|

SU1264015A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1988-09-06—Подача