Изобретение относится к измерительной технике, в частности к емкостным датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия повышенных температур.

Известен емкостный датчик давления, содержащий корпус, мембрану, выполненное за одно целое с опорным основанием, диск, установленный с зазором относительно мембраны, и емкостный преобразователь деформаций, выполненный в виде двух пар противолежащих электродов, расположенных на тонкопленочном диэлектрике по центру и на недеформируемой части мембраны и диска соответственно, образующих измерительный и опорный конденсаторы [1].

Недостатком известного емкостного датчика давления является сравнительно небольшая надежность и малый ресурс работы при повышенных температурах. Это связано с тем, что тонкопленочный диэлектрик, вследствие присущему тонким пленкам несовершенству структуры при повышенных температурах обладает недостаточно высоким сопротивлением изоляции и сравнительно большими и нестабильными диэлектрическими потерями. В результате влияния сравнительно больших и нестабильных диэлектрических потерь диэлектрика при повышенных температурах появляются искажения значений емкости датчика, которые носят в значительной мере случайный характер, что обуславливает ухудшение точности и надежности измерений. Кроме того, надежность известной конструкции существенно снижается вследствие наличия дефектов, присущих диэлектрическим пленкам. Дефекты, являющиеся характерными особенностями, диэлектрических пленок, обуславливают также небольшой ресурс работы датчика давления при повышенных температурах.

Наиболее близким по технической сущности к предлагаемой конструкции является емкостный датчик давления, содержащий корпус, мембрану с жестким центром, утолщенным периферийным основанием и проточкой между ними, первую диэлектрическую пластину, закрепленную на мембране со стороны жесткого центра и вторую диэлектрическую пластину, размещенную с зазором относительно первой диэлектрической пластины, при этом на обращенных друг к другу поверхностях пластин сформированы электроды измерительного и эталонного конденсаторов, размещенные соответственно в области жесткого центра и периферийного основания и токоподводящие выводы, контактирующие с соответствующими электродами и частично расположенные между диэлектрическими пластинами [2].

Недостатком известной конструкции является сравнительно невысокая точность, связанная с наличием трения между соприкасающимися поверхностями жесткого центра и первой диэлектрической пластины, проявляющегося в возникновении нелинейности и гистерезиса при воздействии возрастающего и убывающего давления. Кроме того, недостатком известной конструкции является сравнительно невысокая надежность и ограниченный ресурс, объясняемые конечным значением циклической стойкости монолитных диэлектриков к изгибным деформациям, возникающим при воздействии измеряемого давления на мембрану датчика. Ограниченная циклическая стойкость монолитных диэлектриков, наиболее сильно проявляющаяся при повышенных температурах, приводит в определенный момент времени к разрушению диэлектрика, а, следовательно, к уменьшению надежности и ресурса.

Согласно изобретению в емкостном датчике давления, содержащем корпус, мембрану с жестким центром, утолщенным периферийным основанием и проточкой между ними, первую диэлектрическую пластину, закрепленную на мембране со стороны жесткого центра, вторую диэлектрическую пластину, размещенную с зазором относительно первой диэлектрической пластины, при этом на обращенных друг к другу поверхностях пластин сформированы электроды измерительного и эталонного конденсаторов, размещенные соответственно в области жесткого центра и периферийного основания, и токоподводящие выводы, контактирующие с соответствующими электродами и частично расположенные между диэлектрическими пластинами, в нем, первая диэлектрическая пластина выполнена в виде двух раздельных пластин, расположенных соответственно на жестком центре и периферийном основании, причем пластина, расположенная на жестком центре, прижата к нему введенными упругими консолями, выполненными за одно целое с перпендикулярно расположенной им втулкой, жестко закрепленной на боковой поверхности жесткого центра, а токоподводящий вывод, контактирующий с электродом измерительного конденсатора, размещенным в области жесткого центра, прижат к электроду через введенную дополнительную диэлектрическую пластину, введенной дополнительной упругой консолью, выполненной за одно целое с перпендикулярно расположенным фрагментом дополнительной втулки, жестко закрепленной на боковой поверхности жесткого центра мембраны, при этом во второй диэлектрической пластине напротив дополнительной консоли выполнена выемка, а на боковой части корпуса и на выполненном на периферийном основании в одной плоскости с поверхностью раздельных диэлектрических пластин выступе в областях размещения токоподводящих выводов выполнены пазы, а торец корпуса выполнен в виде дополнительной мембраны с жестким центром, сдеформированной в пределах упругости, и жестко закрепленной торцами боковой части корпуса на торце выступа периферийного основания мембраны.

Для обоснования наличия причинно-следственной связи между совокупностью признаков и достигаемым техническим эффектом рассмотрим более подробно конструкцию датчика. Выполнение первой диэлектрической пластины в виде двух раздельных пластин, расположенных соответственно на жестком центре и периферийном основании, устраняет трение между соприкасающимися поверхностями жесткого центра и первой диэлектрической пластины, что устраняет связанные с ним нелинейность и гистерезис. Кроме того, такое выполнение диэлектрика существенно повышает надежность и ресурс вследствие устранения изгибных деформаций в первой диэлектрической пластине, возникающих в прототипе при воздействии измеряемого давления. Заявляемое выполнение первой диэлектрической пластины позволяет также увеличить температуру измеряемой среды в связи с исключением ограниченной циклической стойкости монолитного диэлектрика, наиболее сильно проявляющегося при повышенных температурах. Прижатие пластины, расположенной на жестком центре, к нему введенными упругими консолями, выполненными за одно целое с перпендикулярно расположенной им втулкой, жестко закрепленной на боковой поверхности жесткого центра, обеспечивает надежное закрепление этой пластины без повреждения, что привело бы к ухудшению надежности и снижению ресурса, но и без отслоения пластины от жесткого центра из-за разницы термических расширений диэлектрической пластины и металлической втулки, что привело бы к снижению метрологических характеристик. Токоподводящий вывод, контактирующий с электродом измерительного конденсатора, размещенным в области жесткого центра, прижат к электроду через введенную дополнительную диэлектрическую пластину, прижатой введенной дополнительной упругой консолью, выполненной за одно целое с перпендикулярно расположенным фрагментом дополнительной втулки, жестко закрепленной на боковой поверхности жесткого центра мембраны для повышения метрологических характеристик и обеспечения повышения надежности и ресурса за счет выполнения электрического контакта токоподводящего вывода и электрода, надежно работающего в широком интервале рабочих температур. Выполнение выемки во второй диэлектрической втулке напротив дополнительной консоли повышает надежность и точность так, как исключается касание электрода, расположенного на жестком центре с второй диэлектрической пластиной. Выступ выполнен на периферийном основании в одной плоскости с поверхностью раздельных диэлектрических пластин для повышения надежности и ресурса, так как позволяет осуществить автоматическое обеспечение усилий прижатия токоподводящих выводов к электродам, расположенным над периферийным основанием. Выполнение пазов на выступе и на боковой части корпуса в областях размещения токоподводящих выводов повышает точность, надежность и ресурс в связи с исключением замыкания выводов с токоведущими частями корпуса или мембраны и в связи с увеличением сопротивления электрической изоляции между выводами и токоведущими частями корпуса и мембраны. Выполнение торца корпуса в виде дополнительной мембраны с жестким центром, сдеформированной в пределах упругости и жестко закрепленной торцами боковой части корпуса на торце выступа периферийного основания, повышает точность, надежность и ресурс, так каа обеспечивает необходимый интервал усилий прижатия токоподводящих выводов к электродам, размещенным в области опорного основания за счет компенсации разницы термических расширений материалов, мембраны, корпуса и диэлектрических пластин при помощи измерения прогиба мембраны.

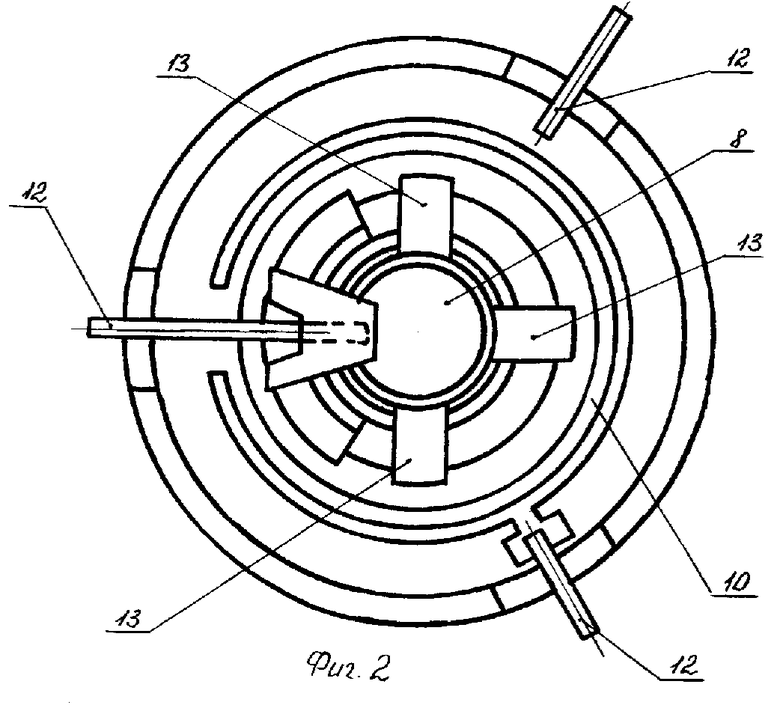

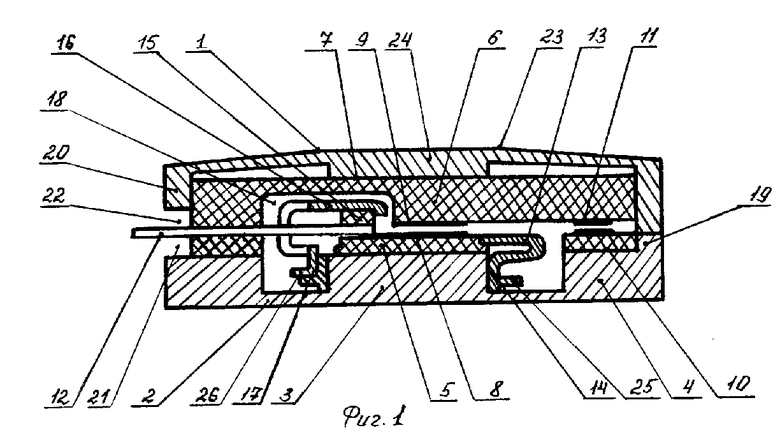

На фиг. 1 показана конструкция емкостного датчика давления; на фиг. 2 - вид сверху со снятыми корпусом и второй диэлектрической пластиной (соотношения размеров зазора и токоподводящих выводов и других элементов конструкции для наглядности изменены).

Емкостный датчик давления содержит корпус 1, мембрану 2 с жестким центром 3, утолщенным периферийным основанием 4 и проточкой между ними. Первая диэлектрическая пластина 5 закреплена на мембране со стороны жесткого центра. Вторая диэлектрическая пластина 6 размещена в глухом отверстии корпуса на его торце 7 с зазором относительно первой диэлектрической пластины. При этом на обращенных друг к другу поверхностях пластин сформированы электроды 8, 9, 10, 11 измерительного и эталонного конденсаторов, размещенные соответственно в области центра и периферийного основания. Токоподводящие выводы 12, контактирующие с соответствующими электродами, частично расположены между диэлектрическими пластинами. Первая диэлектрическая пластина выполнена в виде двух раздельных пластин, расположенных соответственно на жестком центре и периферийном основании. Пластина, расположенная на жестком центре, прижата к нему упругими консолями 13, выполненными за одно целое с перпендикулярно расположенной им втулкой 14, боковая поверхность которой жестко закреплена, например, при помощи лазерной сварки, на боковой поверхности жесткого центра. Токоподводящий вывод, контактирующий с электродом 8 измерительного конденсатора, размещенным в области жесткого центра, прижат к электроду через введенную дополнительную диэлектрическую пластину 15, прижатой введенной дополнительной упругой консолью 16, выполненной за одно целое с перпендикулярно расположенным фрагментом дополнительной втулки 17, жестко закрепленной на боковой поверхности жесткого центра. Закрепление может осуществляться через боковую поверхность втулки 14 при помощи например лазерной сварки. Во второй диэлектрической пластине напротив дополнительной консоли выполнена выемка 18. На боковой поверхности корпуса и на выполненном на периферийном основании в одной плоскости с поверхностью раздельных диэлектрических пластин выступе 19 и на боковой части 20 корпуса в областях размещения токоподводящих выводов выполнены пазы 21 и 22 соответственно. Торец корпуса выполнен в виде дополнительной мембраны 23 с жестким центром 24, сдеформированной в пределах упругости, и жестко закрепленной, например, при помощи сварки, на торце выступа периферийного основания мембраны в областях отсутствия токопроводящих выводов.

Емкостный датчик давления работает следующим образом.

При воздействии измеряемого давления жесткий центр 3 мембраны 2, а, следовательно, и диэлектрическая пластина с размещенным на ней электродом 8 перемещается в сторону электрода 9. В результате этого емкость измерительного конденсатора, образованного электродами 8 и 9, увеличивается. Емкость эталонного конденсатора, образованного электродами 10 и 11, не зависит от измеряемого давления. Сравнивая емкости измерительного и эталонного конденсаторов, однозначно судят об измеряемом давлении. При повышении измеряемой температуры вследствие различных значений температурных коэффициентов линейных расширений материалов мембраны, консолей 13, втулки 14 происходит различное термическое расширение элементов конструкции, но за счет деформации консолей не происходит повреждения или отслоения диэлектрической пластины, т. е. консоли компенсируют различные термические расширения элементов конструкции. При повышении температуры происходит также различное термическое изменение размеров дополнительной диэлектрической пластины 15, консоли 16 и фрагмента втулки 17. Но вследствие наличия деформации консоли не происходит повреждения дополнительной диэлектрической пластины или ее отслоения. Кроме того, при воздействии температуры происходит различное термическое расширение мембраны, корпуса и диэлектрических пластин (первой и второй). Но вследствие наличия деформации дополнительной мембраны не происходит разрушения диэлектрических пластин или изменения величины зазора между ними. То есть мембрана с жестким центром играет роль компенсатора различных термических деформаций отдельных элементов конструкции датчика.

Емкостный датчик давления, выполненный в соответствии с заявляемым решением, имеет нелинейность, не превышающую 0,1%, гистерезис не превышает 0,05% . Ресурс заявляемого датчика при температуре измеряемой среды 1000 К составляет не менее 10 часов. Случаев повреждения диэлектрических пластин при высоких температурах не наблюдалось. Емкостный датчик, выполненный в соответствии с прототипом, имеет нелинейность порядка 0,6%, гистерезис 1,2% , ресурс при температуре измеряемой среды 1000 К не более часа.

Таким образом, преимуществом предлагаемого решения является существенное повышение точности, надежности и ресурса за счет устранения изгибных деформаций диэлектрических пластин, за счет компенсации различных термодеформаций отдельных элементов конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010196C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2044289C1 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1796930A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010197C1 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1839236A1 |

| Емкостный датчик давления | 1989 |

|

SU1727008A1 |

| Емкостный датчик давления | 1990 |

|

SU1779958A1 |

Использование: изобретение относится к измерительной технике, в частности к емкостным датчикам давления, и может быть использовано при измерении давления в условиях воздействия повышенных температур. Сущность изобретения: с целью повышения точности, надежности и ресурса, в датчике давления, содержащем корпус 1, мембрану 2 с жестким центром 3, периферийным основанием 4 и проточкой между ними, первую диэлектрическую пластину 5, вторую диэлектрическую пластину 6, при этом на поверхностях пластин сформированы электроды 8, 9, 10, 11 измерительного и эталонного конденсаторов и токоподводящие выводы 12 в соответствии с изобретением, первая диэлектрическая пластина выполнена в виде двух раздельных пластин, причем пластина, расположенная на жестком центре, прижата к нему упругими консолями 13, выполненными за одно целое с перпендикулярно расположенной им втулкой 14, жестко закрепленной на боковой поверхности жесткого центра, а токоподводящий вывод 12, контактирующий с электродом измерительного конденсатора в области жесткого центра, прижат к этому электроду через дополнительную диэлектрическую пластину 16 дополнительной упругой консолью, выполненной за одно целое с перпендикулярно расположенным фрагментом дополнительной втулки 17, жестко закрепленной на боковой поверхности жесткого центра мембраны, и во второй диэлектрической пластине 6 напротив дополнительной консоли выполнена выемка 18, а на боковой поверхности части корпуса и на выступе 19 в областях размещения токоподводящих выводов выполнены пазы 21, 22, торец корпуса выполнен в виде дополнительной мембраны 23 с жестким центром 24, жестко закрепленной на торце выступа периферийного основания мембраны. 2 ил.

ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ, содержащий корпус, мембрану с жестким центром, утолщенным периферийным основанием и проточкой между ними, первую диэлектрическую пластину, закрепленную на мембране со стороны жесткого центра, и вторую диэлектрическую пластину, размещенную с зазором относительно первой диэлектрической пластины, при этом на обращенных друг к другу поверхностях пластин сформированы электроды измерительного и эталонного конденсаторов, размещенные соответственно в области жесткого центра и периферийного основания, и токоподводящие выводы, контактирующие с соответствующими электродами и частично расположенные между диэлектрическими пластинами, отличающийся тем, что в нем первая диэлектрическая пластина выполнена в виде двух раздельных пластин, расположенных соответственно на жестком центре и периферийном основании, причем пластина, расположенная на жестком центре, прижата к нему введенными упругими консолями, выполненными за одно целое с перпендикулярно расположенной им втулкой, жестко закрепленной на боковой поверхности жесткого центра, а токоподводящий вывод, контактирующий с электродом измерительного конденсатора, размещенным в области жесткого центра, прижат к электроду через введенную дополнительную диэлектрическую пластину введенной дополнительной упругой консолью, выполненной за одно целое с перпендикулярно расположенным фрагментом дополнительной втулки, жестко закрепленной на боковой поверхности жесткого центра мембраны, при этом во второй диэлектрической пластине напротив дополнительной консоли выполнена выемка, а на боковой части корпуса и на выполненном на периферийном основании в одной плоскости с поверхностью раздельных диэлектрических пластин выступе в областях размещения токоподводящих выводов выполнены пазы, а торец корпуса выполнен в виде дополнительной мембраны с жестким центром, сдеформированной в пределах упругости и жестко закрепленной торцами боковой части корпуса на торце выступа периферийного основания мембраны.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Емкостный датчик давления | 1989 |

|

SU1727008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1992-05-05—Подача