Изобретение относится к раздаточному устройству, а точнее к раздаточному устройству для разлива жидкого продукта из герметического контейнера.

Сжиженные фтороуглеводородные газы, как, например, продаваемые под торговой маркой Фреон, применяли в качестве распыляющих веществ для раздачи жидкого продукта из контейнера, например канистры, бутылки, пивного бочонка, раздаточной машины для безалкогольных напитков и т.п. Сжиженный фтороуглеводородный газ присутствует в контейнере в виде жидкости, и он часто может смешиваться с разливаемым продуктом. Поскольку давление пара сжиженного фтороуглеводородного газа превышает атмосферное давление при температуре разлива продукта, причем давление в контейнере по существу равно давлению пара сжиженного фтороуглеводородного газа и не зависит от объема свободного пространства в контейнере, то давление в контейнере будет по существу постоянным на протяжении всего срока службы разливочной системы, т.е. пока сжиженный фтороуглеводородный газ присутствует в контейнере. Однако фторуглеводороды оказывают негативное воздействие на атмосферу и они запрещены законодательством некоторых стран.

Хотя применяли другие системы, не требующие использования фтороуглеводородов, однако давление пара в данных системах такое, что продукт не может разливаться при постоянном давлении на протяжении срока службы продукта. Следовательно, требуется некоторая операция вручную для привода до разлива продукта, которая является дорогостоящей и неудобной.

Целью изобретения является создание устройства для разлива продукта из контейнера, которое не зависит от фторуглеводородов.

Целью изобретения также является создание раздаточного устройства упомянутого типа, в котором продукт может раздаваться из контейнера при практически постоянном давлении в течение всего процесса разлива продукта, в котором можно использовать инертный газ, например воздух или азот, для распыления продукта из контейнера и которое не требует ручного привода до разлива продукта.

Для достижения этих и других целей в устройстве согласно изобретению имеется емкость, размещенная в контейнере, для приема цилиндра, в котором поршень осуществляет возвратно-поступательное движение в ответ на изменение давления в контейнере, вызванное разливом продукта. Когда поршень перемещается в первое заданное положение относительно цилиндра, то в ответ на давление в контейнере, имеющее заданную величину, поток инертного газа в контейнер исключается. При достижении поршнем второго положения относительно цилиндра в ответ на уменьшение давления в контейнере в результате разлива продукта газ при сравнительно высоком давлении направляется из емкости в контейнер для поддержания постоянного давления в контейнере.

На фиг. 1 изображено раздаточное устройство согласно изобретению, вид спереди; на фиг.2-4 исполнительный механизм устройства в различных режимах работы; на фиг.5-7 и 8-10 два варианта выполнения исполнительного механизма согласно изобретению.

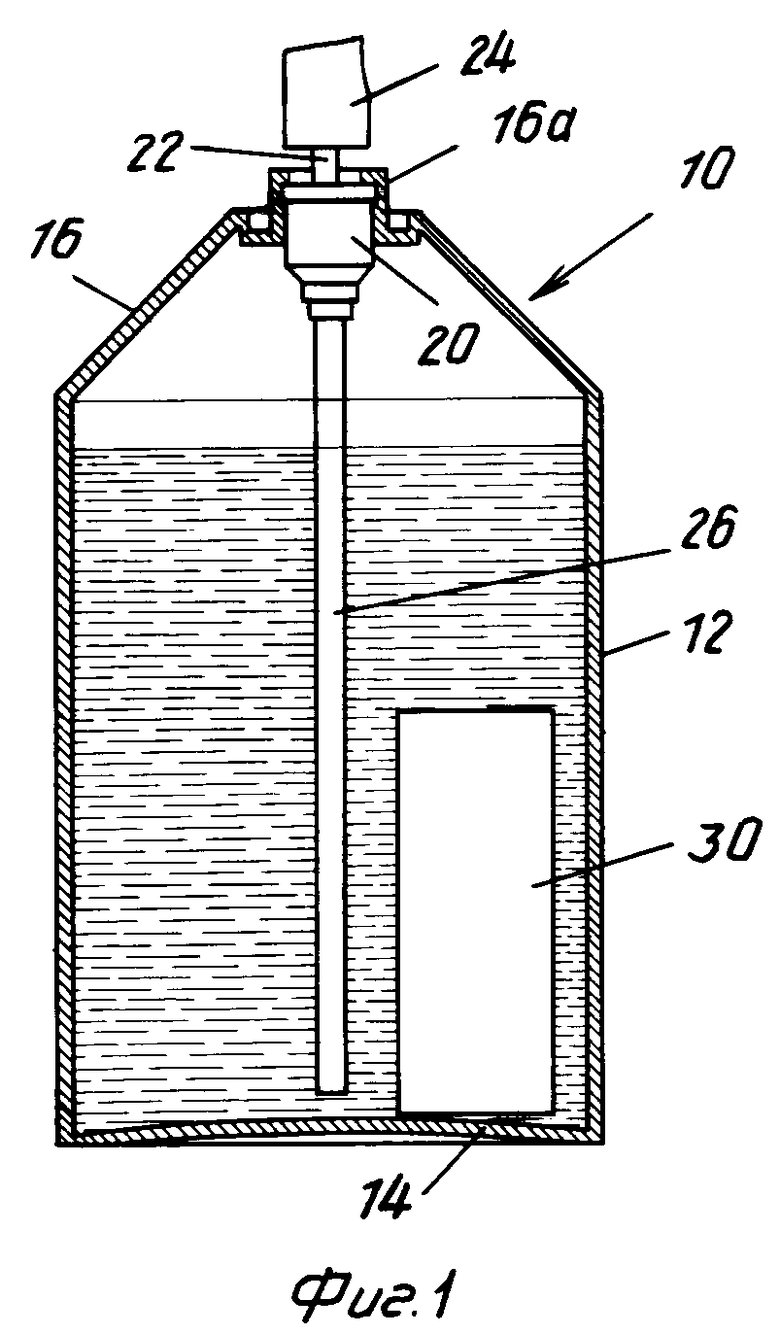

На фиг.1 в позиции 10 показан контейнер (или канистра), имеющий цилиндрическую стенку 12, закрытую на ее нижнем конце пластиной основания 14 и на верхнем конце крышкой 16.

Крышка 16 имеет приподнятую центральную часть 16а, которая соединяется с клапаном 20. Полый приводной шток 22 проходит от клапана 20 через отверстие в приподнятой части крышки 16а и к полой нажимной кнопке 24. Трубка 26 размещена в контейнере соосно с ним. Нижний конец трубки 26 слегка отстоит от нижней пластины 14, а верхний конец проходит в клапан 20. Клапан 20 обычно закрыт, однако при нажатии кнопки 24 вручную клапан открывается для соединения трубки 26 со штоком 22. Это позволяет продукту в контейнере течь через трубку 26, клапан 20, шток 22 к нажимной кнопке 24, из которой он выпускается через выпускные отверстия в нажимной кнопке, как поясняется далее. Поскольку эти элементы известны, то они не будут описаны более подробно.

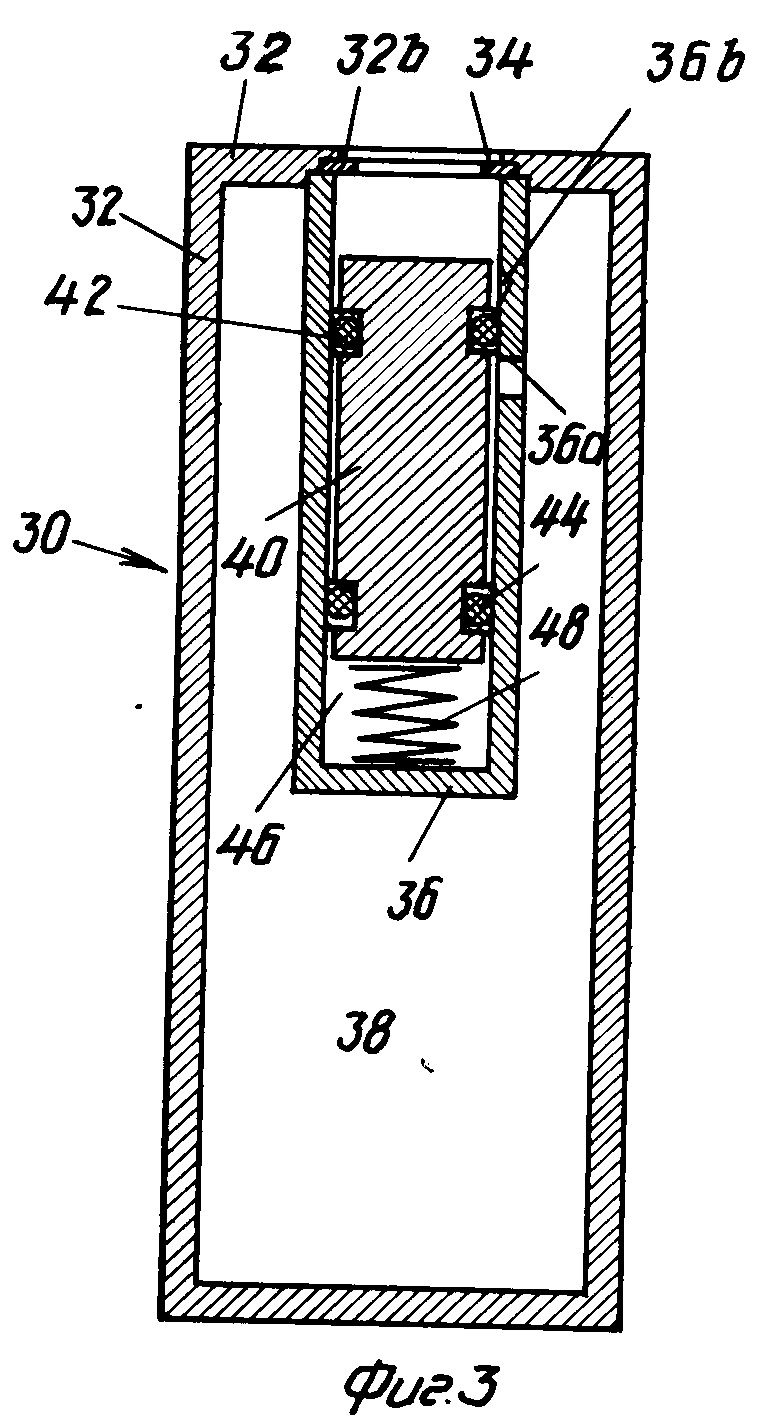

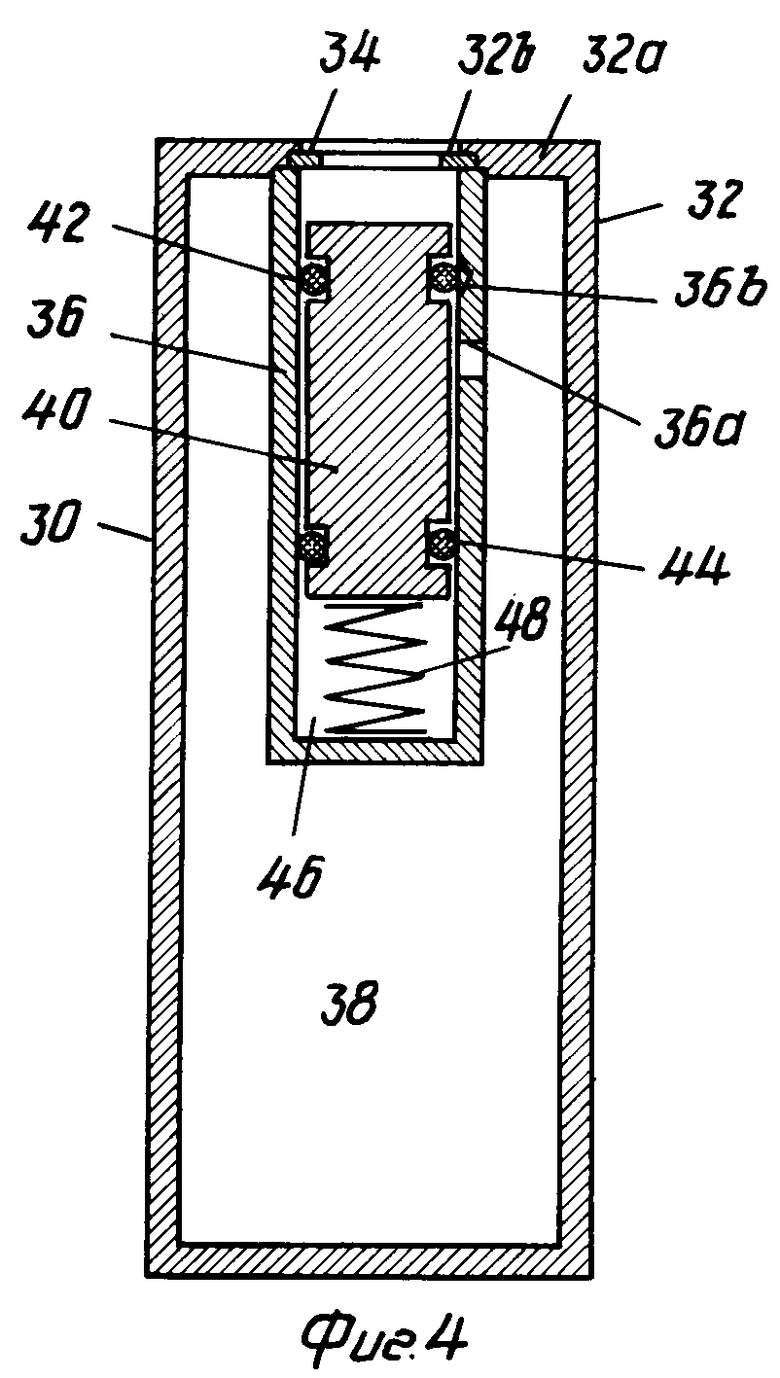

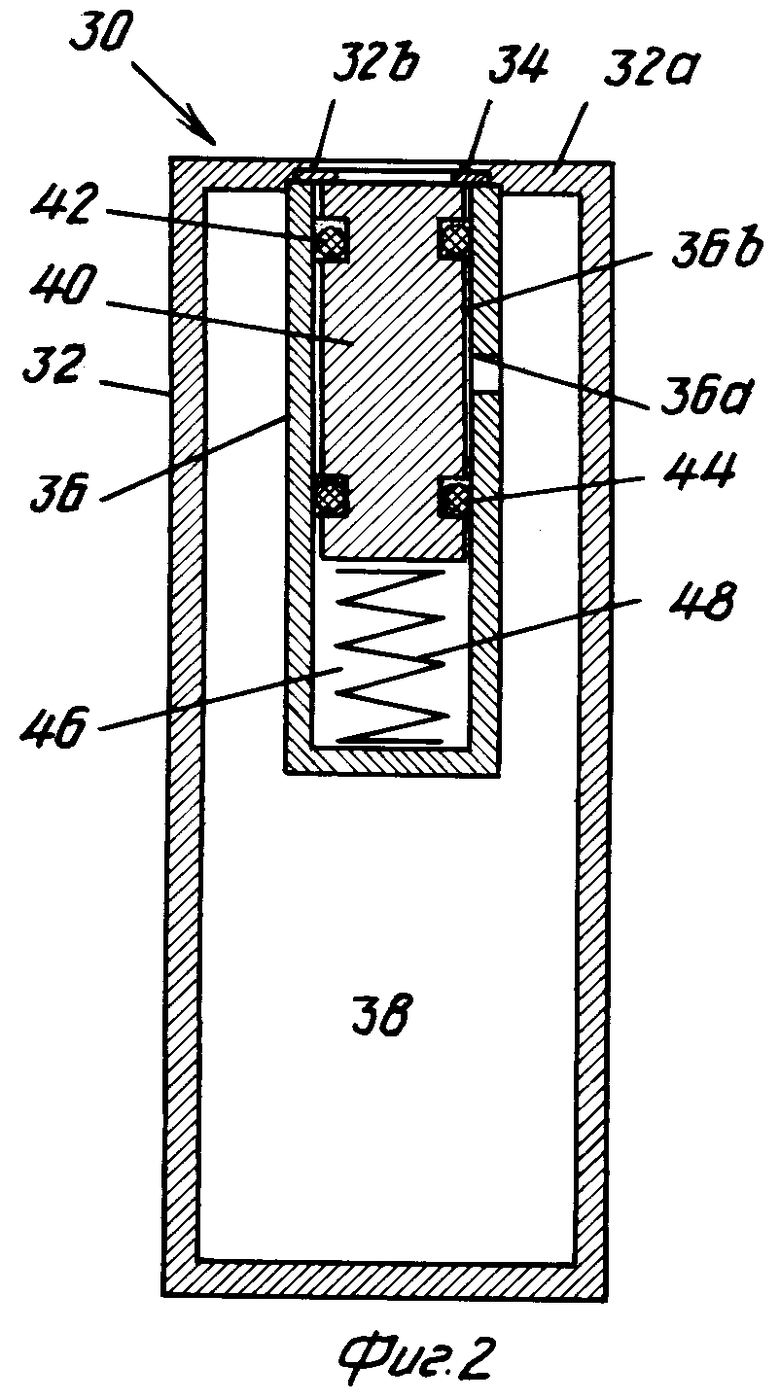

Исполнительный механизм установлен в контейнере в позиции 30 на фиг.1 и более подробно показан на фиг.2-4. На фиг.2 исполнительный механизм образован емкостью 32, имеющей закрытую нижнюю торцовую часть, и кольцевым фланцем 32а, выполненным на ее верхнем конце и образующим отверстие 32в, проходящее через него. Кольцевой паз образован во внутренней стенке фланца 32а и предназначен для приема установочного диска 34.

Цилиндр 36 установлен в емкости и имеет закрытый нижний конец и открытый верхний конец. Верхний конец закреплен в пазу, образованном во внутренней стенке фланца 32а. Диаметр и длина цилиндра 36 соответственно меньше диаметра и длины емкости 32 для образования камеры 38.

Отверстие 36а проходит через стенку цилиндра 36, а паз (или канавки 36в) образован на внутренней поверхности цилиндра и проходит над отверстием 36а. Поршень 40 работает внутри цилиндра 36, причем наружный диаметр поршня слегка меньше внутреннего диаметра цилиндра для обеспечения возвратно-поступательного перемещения поршня в цилиндре и образования прохода для потока между ними. Две аксиально разнесенные кольцевые канавки выполнены вблизи соответствующих концов поршня 40 и принимают два уплотнительных элемента предпочтительно в форме кольцевых уплотнений 42 и 44. Поперечное сечение каждого кольцевого уплотнения 42 и 44 меньше соответствующего поперечного сечения паза 36в.

Камера 46 образована между нижними концами поршня 40 и цилиндра 36, а пружина 48 перпендикулярно поджимает поршень вверх. В позиции, показанной на фиг.2, поршень 40 находится в верхнем положении, в котором его верхний конец контактирует с диском 34.

До начала работы камеры 38 и 46 емкости заполняются до заданного давления некоторым количеством инертного газа, например воздуха. Эту загрузку можно осуществлять через соответствующие отверстия (не показаны), выполненные в стенках емкости 32 и цилиндра 36. В другом случае камера 46 загружается посредством удаления диска 34 и выдвижения поршня 40 вверх до тех пор, пока нижнее уплотнительное кольцо 44 не войдет в паз 36в цилиндра 36. Затем сжатый воздух вводится из верхнего отверстия 32в в емкость 32, в пространство между поршнем 40 и цилиндром 36, и проходит через паз 36а. Часть воздуха проходит в камеру 46, а часть проходит через отверстия 36а в камеру 38.

Затем поршень 40 опускается в позицию, показанную на фиг.2, при этом диск 34 устанавливается в показанное положение и крепится любым известным способом. В этом положении кольцеобразное уплотнение 42 контактирует с соответствующими частями внутренней стенки цилиндра 36 для исключения потока сжатого воздуха из камеры 38 через пространство между поршнем 40 и цилиндром 36 и через отверстие 32в в контейнер 10, в то время как кольцевое уплотнение 44 осуществляет герметизацию от прохода воздуха в камеру 46 и из нее.

Затем исполнительный механизм 30 устанавливается в контейнере 10, содержащем разливаемый продукт, и контейнер также заполняется до заданного давления инертным газом, например воздухом, давление которого выбирается большим, чем совокупное давление воздуха в камере 46 и пружины 48, которые совместно действуют вверх на поршень 40. После герметизации или закрытия контейнера давление в контейнере действует через отверстие 32в емкости 32 и на верхний конец поршня 40 для принудительного перемещения его вниз в положение, показанное на фиг.3. В этом положении кольцевые уплотнения 42 и 44 контактируют с внутренней стенкой цилиндра 36 для исключения любого потока сжатого воздуха через цилиндр, а верхнее кольцевое уплотнение 42 проходит между отверстием 36а и пазом 36в.

Поршень 40 остается в положении, показанном на фиг.3, до тех пор, пока контейнер не используют при нажатии вручную на кнопку 24, в этом случае давление в контейнере 10 вытесняет продукт через трубку 26, клапан 20, шток 22 и наружу через отверстия в нажимной кнопке 24. Это приводит к снижению давления в контейнере 10 до тех пор, пока давление, действующее на нижний конец поршня 40 из-за давления в камере 46 и пружины 48, не будет превышать соответствующее давление, действующее на верхний конец поршня. При этом поршень 40 движется вверх до тех пор, пока верхнее кольцевое уплотнение 42 не войдет в паз 36в цилиндра, как показано на фиг.24. Это позволяет воздуху под высоким давлением в камере 38 проходить через отверстие 36а, пространство между наружной поверхностью поршня 40 и внутренней поверхностью цилиндра 36, паз 36в и наружу через верхнее отверстие 32в в емкости 32.

Таким образом, давление в контейнере 10 соответственно повышается до тех пор, пока давление, оказываемое на верхний конец поршня 40, не будет достаточным для преодоления давления, действующего на нижний конец поршня пружиной 48, и давления в камере 46. При этом поршень 40 будет перемещаться назад в положение, показанное на фиг.3, блокируя таким образом любой другой поток воздуха под высоким давлением из камеры 38 в контейнер 10, как описано выше.

Это возвратно-поступательное движение поршня 40 относительно цилиндра 36 продолжается упомянутым образом по мере периодической раздачи продукта из контейнера 10. В результате в контейнере 10 будет поддерживаться постоянное давление все время для раздачи продукта и контейнера, причем применяемой средой под давлением может быть инертный газ, например воздух, не являющийся вредным для окружающей среды.

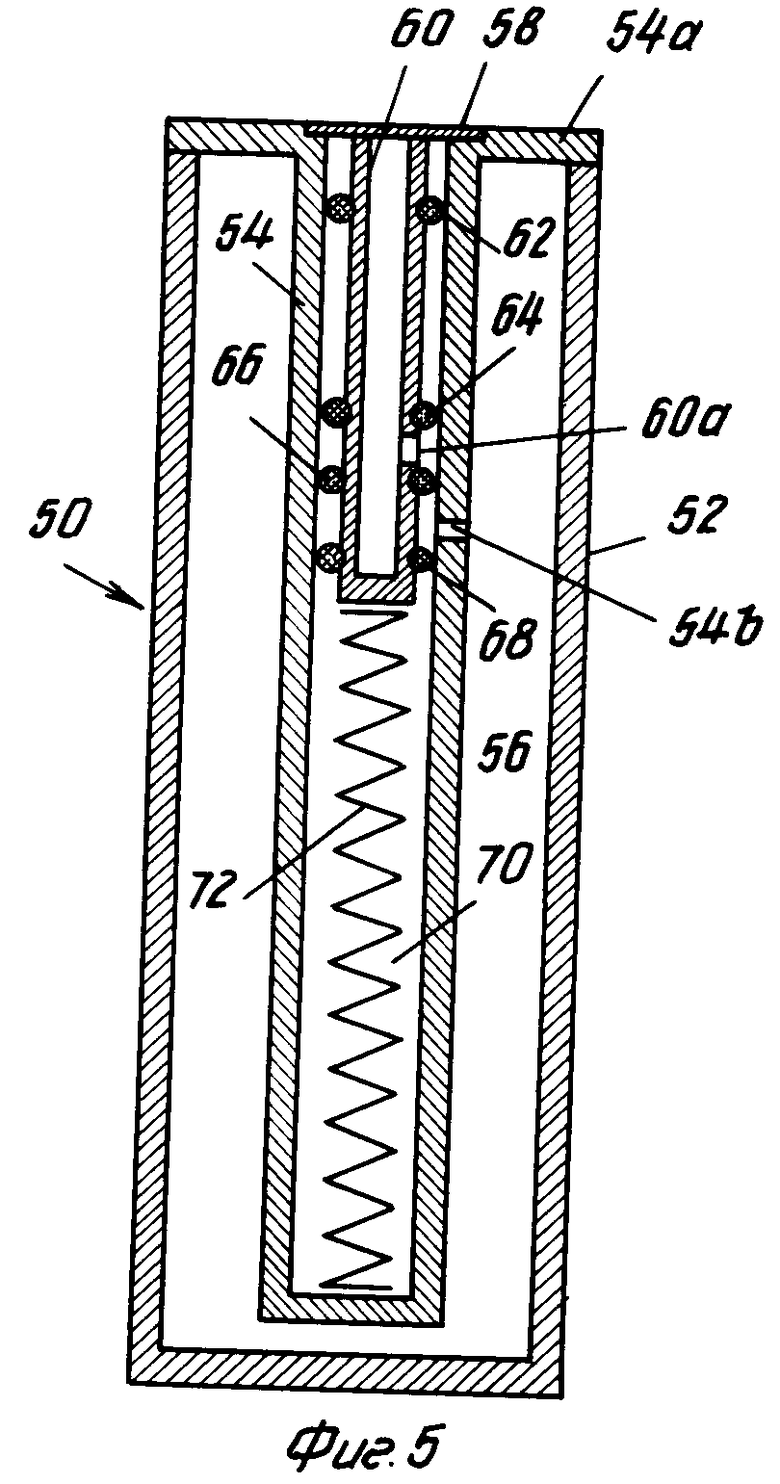

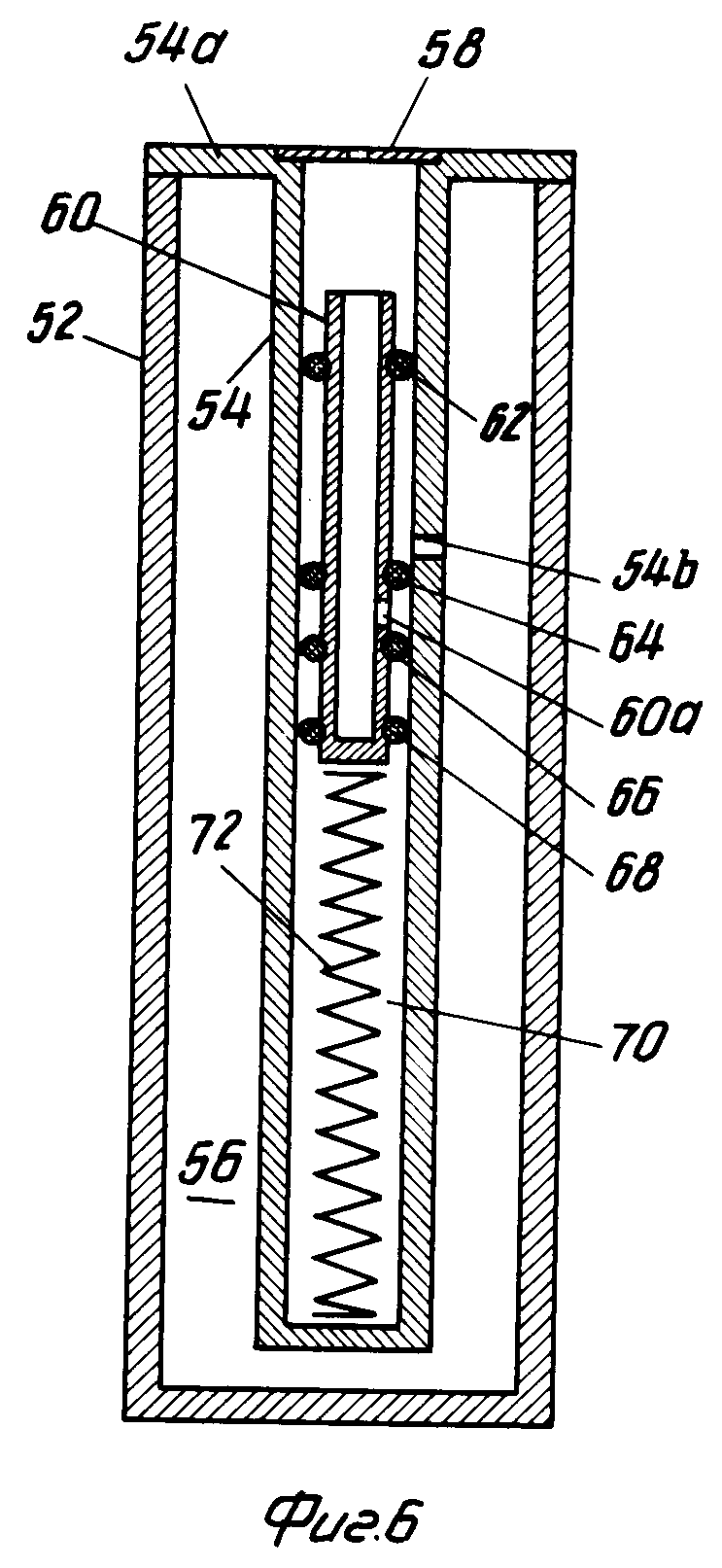

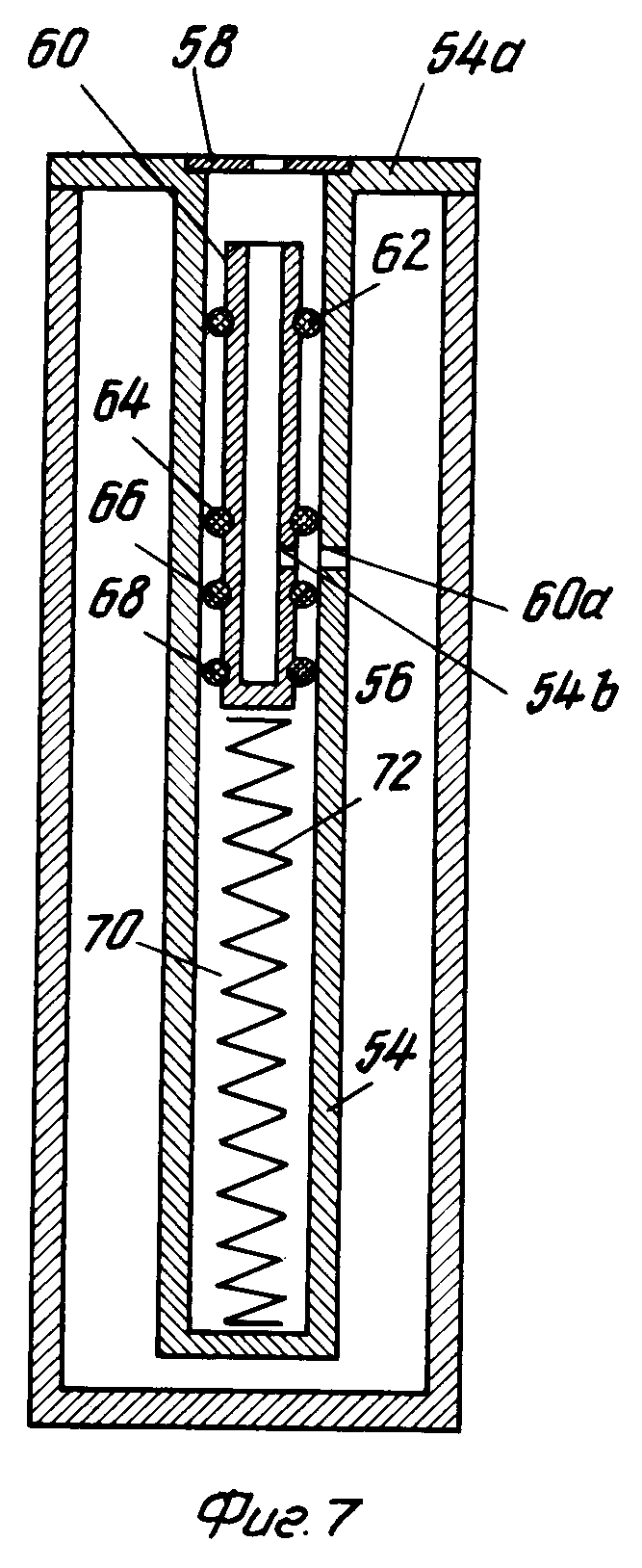

Альтернативное исполнение исполнительного механизма согласно изобретению показано позицией 50 на фиг.5-7, который также может работать в контейнере 10. Исполнительный механизм 50 состоит из цилиндрической емкости 50, имеющей закрытый нижний и открытый верхний концы. Цилиндр 54 размещен в емкости 52 и имеет диаметр и длину меньше, чем емкость 52 для образования камеры высокого давления 56. Цилиндр 54 закрыт на своем нижнем и открыт на верхнем конце и содержит кольцевой фланец 54, который проходит от его верхнего конца над верхним концом емкости 52 и контактирует с ним. Отверстие 54в выполнено в стенке цилиндра 54, а диск 58 проходит в канавку, образованную на фланце 54а.

Полый поршень 60 проходит в цилиндре 54 соосно ему. Диаметр поршня 60 меньше диаметра цилиндра и длина поршня меньше длины цилиндра. Четыре аксиально разнесенные кольцевые канавки выполнены на наружной поверхности поршня 60 и соответственно имеют четыре прокладочных элемента, предпочтительно в виде кольцевых уплотнений 62, 64, 66 и 68, контактирующих с внутренней стенкой цилиндра 54. Отверстие 60а выполнено в стенке поршня 60 и между кольцевыми уплотнениями 64 и 66. Цилиндр 54 и поршень 60 образуют камеру 70, проходящую между нижними концами каждого из них, пружина 72 размещена в этой камере и поджимает поршень 60 в его верхнее положение (фиг.5), в котором его верхний конец касается диска 58.

Работа устройства, показанного на фиг.5-7, аналогична показанному на фиг. 2-4. Камеры 56 и 70 сначала заполняются инертным газом высокого давления, например воздухом, способом, описанным выше. Исполнительный механизм 50 устанавливают в контейнере 10, где создают повышенное давление посредством инертного газа, например воздуха, который заставляет поршень 60 перемещаться в положение, показанное на фиг.6. В этом положении уплотнительное кольцо 62 блокирует любой поток воздуха под высоким давлением из камеры 56 через отверстие 54в и наружу через верхнее отверстие цилиндра 54 и в контейнер, в то время как остальные уплотнительные кольца обеспечивают герметизацию от любого потока между камерами 56 и 70. При уменьшении давления в контейнере 10 на заданную величину поршень движется в положение, показанное на фиг.7, т.е. отверстие 60а центрируется с отверстием 60в. В этом положении кольцевые уплотнения 64 и 66 соответственно проходят над или под сцентрированными отверстиями 5в и 60а с тем, чтобы позволить воздуху под высоким давлением проходить через последние отверстия вверх внутрь поршня 60, наружу из открытого конца цилиндра 54 и проходить в контейнер 10. Поскольку давление в контейнере 10 изменяется во время применения контейнера, то поршень 60 перемещается между позициями, показанными на фиг.3 и 4, как упоминалось выше.

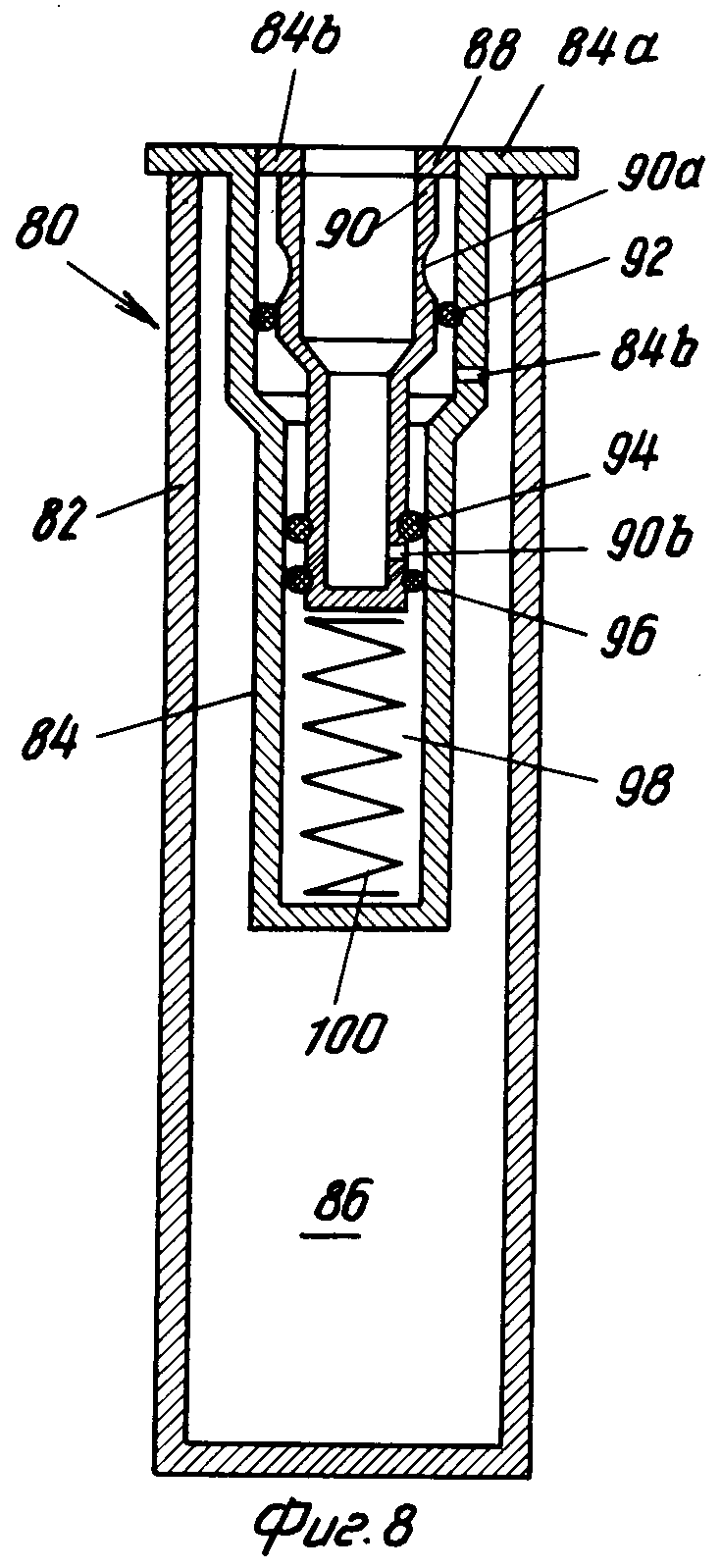

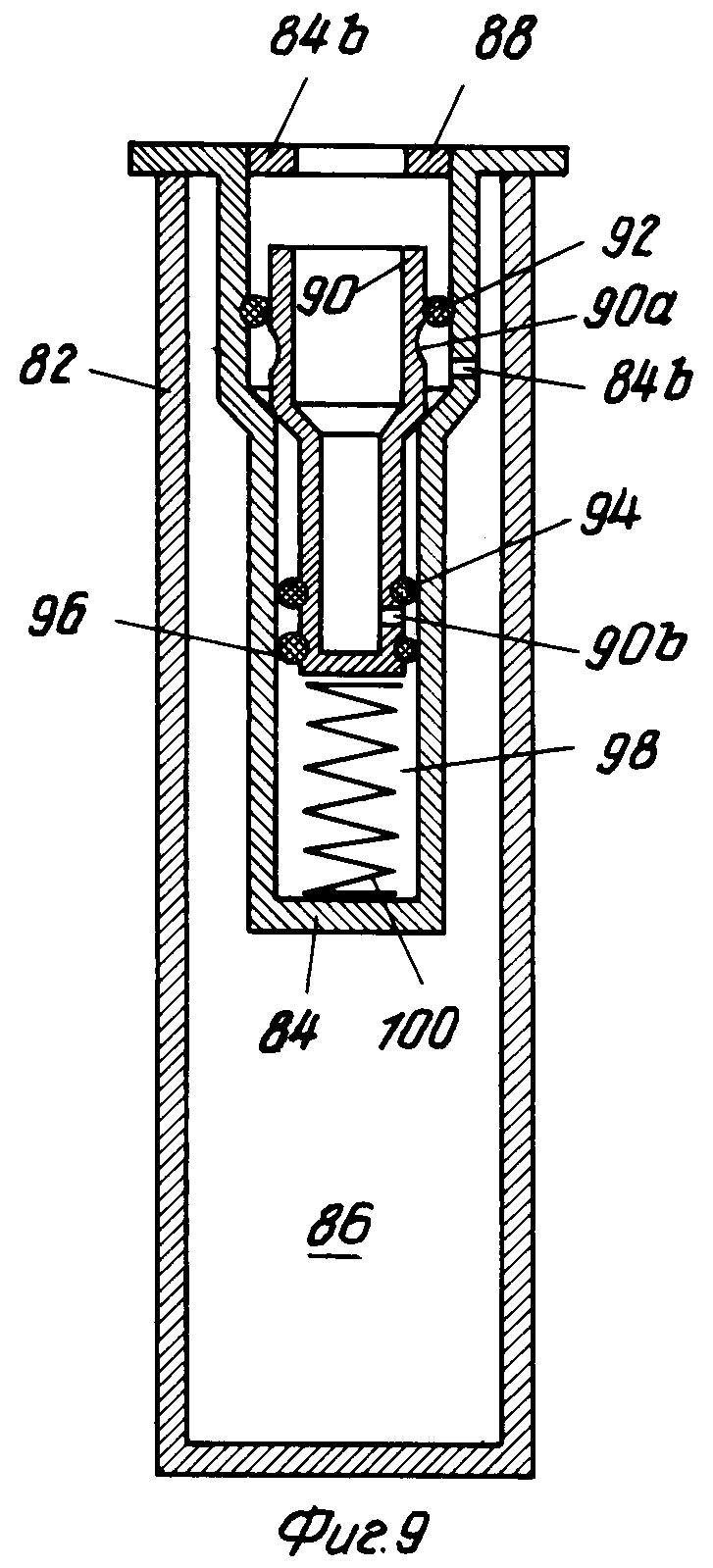

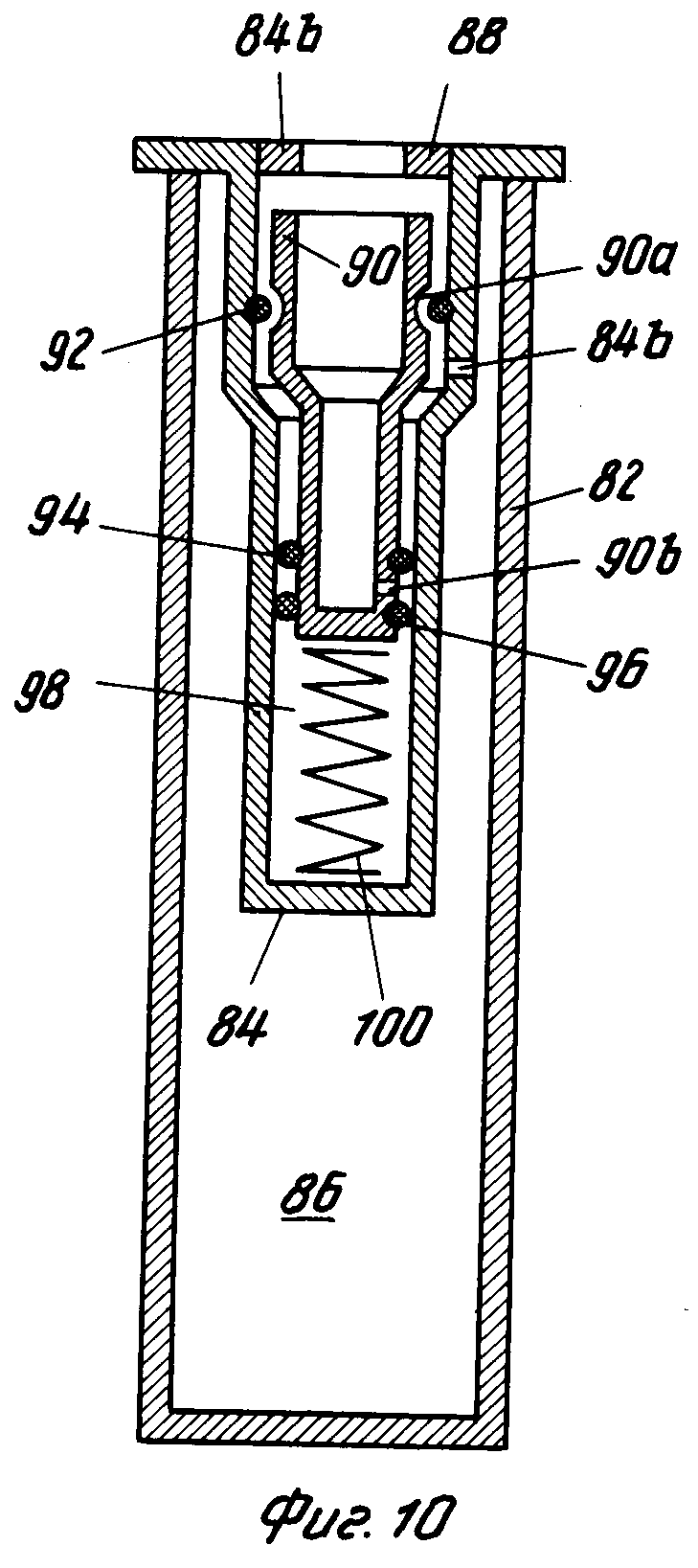

Другой вариант исполнительного механизма согласно изобретению показан позицией 80 на фиг. 8-10. Исполнительный механизм 80 состоит из цилиндрической емкости 82, имеющей закрытый нижний конец и открытый верхний конец. Цилиндр 84 размещен в емкости 82 и имеет ступенчатый наружный диаметр и длину меньше, чем у емкости для образования камеры высокого давления 86. Цилиндр 84 закрыт на его нижнем конце и открыт на верхнем конце и содержит кольцевой фланец 84а, который проходит от его верхнего конца над верхним концом емкости 82 и контактирует с ним. Отверстие 84в выполнено в стенке цилиндра 84, а диск 88 прикреплен к внутренней стенке верхнего конца цилиндра 84.

Полый поршень 90, имеющий ступенчатый наружный диаметр, дополнительно к ступенчатому наружному диаметру емкости 84, проходит внутрь цилиндра 84 соосно с ним. Диаметр поршня 90 меньше диаметра цилиндра 84, а длина поршня меньше длины цилиндра. На внутренней стенке емкости 82 имеется кольцевая канавка, которая имеет уплотняющий элемент, например кольцевое уплотнение 92, а на наружной поверхности поршня 90 образованы две аксиально разнесенные кольцевые канавки, которые соответственно имеют два уплотняющих элемента предпочтительно в форме кольцевых уплотнений 94 и 96, которые контактируют с внутренней стенкой цилиндра 84. На наружной стенке поршня 90 вблизи ее верхнего конца образован кольцеобразный паз 90а, а отверстие 90в проходит через стенку поршня и между кольцевыми уплотнениям 94 и 96. Цилиндр 84 и поршень 90 образуют камеру 98, проходящую между нижними торцами каждого, причем в этой камере расположена пружина 100, которая побуждает поршень 80 перемещаться в его верхнее положение, как показано на фиг.8, в котором его верхний конец касается диска 78.

Работа исполнительного механизма 80, показанного на фиг.8-10, подобна работе исполнительного механизма, представленного на фиг.2-4. В частности, камеры 96 и 98 сначала заполняют инертным газом под высоким давлением, например воздухом, способом, подобным описанному выше, который включает в себя подъем поршня 90 до тех пор, пока кольцевые уплотнения не войдут в часть цилиндра большого диаметра, затем воздух через поршень заполняет камеры 98 и 86, после чего поршень перемещается в позицию, показанную на фиг. 8. Исполнительный механизм 80 устанавливают в контейнер 10, контейнер заполняется инертным газом, например воздухом под давлением, который заставляет поршень 90 перемещаться в позицию, показанную на фиг.9, т.е. кольцевое уплотнение 92 проходит над пазом 90а и против наружной стенки поршня 90. В этом положении кольцевое уплотнение блокирует поток воздуха под давлением из камеры 86 через отверстие 84а и в полость между наружной стенкой поршня 90 и внутренней стенкой цилиндра 84 и наружу через верхнее отверстие последнего цилиндра и в контейнер 10. При этом кольцевые уплотнения 94 и 96 препятствуют любому потоку между камерами 86 и 98. Когда давление в контейнере 10 уменьшается на заданную величину, поршень 90 будет перемещаться в позицию, показанную на фиг.10, т.е. кольцевое уплотнение 92 будет входить в паз 90а. Таким образом, воздух под высоким давлением может проходить через отверстие 84в, полость между поршнем 90 и цилиндром 84 и выходить через открытый верхний конец цилиндра 84 в контейнер 10. При этом кольцевые уплотнения 94 и 96 препятствуют любому потоку воздуха под высоким давлением между камерами 86 и 98. Таким образом, конструкция на фиг.8-10 обладает всеми преимуществами предшествующих вариантов исполнения, но имеет иную конфигурацию.

Понятно, что диски 34, 58 и 88, фланцы 32а, 54а и 84а и цилиндры 36, 54 и 84 можно прикрепить к их соответствующим элементам любым известным способом, например посредством сварки, склеивания, пайки и т.п. Также емкости, цилиндры и поршни могут иметь отдельную цилиндрическую стенку и нижнюю пластину, прикрепленные упомянутым способом.

Также должно быть ясно, что в упомянутой конструкции возможно несколько изменений. Например, описано, что исполнительные механизмы 30, 50 и 80 имеют вертикальное расположение в контейнере 10, но они могут иметь и другие ориентации, например горизонтальное. Кроме того, конструкция может быть такой, что поршни 40, 60 и 90 неподвижные, а цилиндры 36, 54 и 84 перемещаются относительно их. Также давление в камерах 46, 70 и 98 может создаваться либо газом под высоким давлением, либо только пружиной вместо комбинации того и другого, как было описано.

Таким образом, устройство в соответствии с изобретением обеспечивает несколько преимуществ, значительным из которых несомненно является то, что можно применять инертный газ, например воздух или азот, который является безвредным для окружающей среды. Также это устройство дает возможность поддерживать точное постоянное давление в контейнере во время применения, причем его можно легко собрать и установить в контейнере и оно не требует какого-либо механического действия до применения.

В описанном изобретении возможен ряд модификаций, изменений и замещений, причем в некоторых случаях некоторые признаки будут применяться без соответствующего использования других признаков. Поэтому формула изобретения составлена широко и в соответствии с объемом изобретения.

Использование: в раздаточном устройстве, например для раздачи жидкого продукта из контейнера. Сущность изобретения: до начала работы камеры 38 и 46 емкости заполняются до заданного давления некоторым количеством инертного газа. Камера 46 загружается посредством удаления диска 34 и выдвижения поршня 40 вверх до тех пор, пока нижнее уплотнительное кольцо 44 не войдет в паз цилиндра 36. Затем сжатый воздух вводится из верхнего отверстия в емкость 32, в пространство между поршнем 40 и цилиндром 36, и проходит через паз. Часть воздуха проходит в камеру 46, а часть проходит через отверстие в камеру 38. Затем поршень опускается, при этом диск 34 устанавливается в указанном положении и крепится любым способом. В этом положении кольцеобразное уплотнение 42 контактирует с соответствующими частями внутренней стенки цилиндра 36 для исключения потока сжатого воздуха из камеры через пространство между поршнем 46 и цилиндром 36. Затем исполнительный механизм 30 устанавливается в контейнере. 4 с. и 8 з.п. ф-лы, 10 ил.

| Патент США N 3955720, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-08-20—Публикация

1992-05-05—Подача