Изобретение относится к пластиковому формованному изделию, в частности, к полому устройству, точнее говоря к устройству в форме бутылки и/или к устройству в форме канистры по меньшей мере с одним пластиковым соединительным швом для непроницаемого для текучей среды соединения по меньшей мере двух областей пластикового обрабатываемого изделия, которые образованы в плоском виде.

Использование пластиковых изделий становится все более распространенным, в частности, также в широком диапазоне областей повседневной жизни. Одним примерном из множества использований пластиковых изделий является использование пластиковых изделий для объектов, подобных контейнеру, таких как, например, пластиковые бутылки или пластиковые канистры. Пластиковые бутылки, как и пластиковые канистры, в целом являются закрываемыми сосудами, которые имеют сравнительно большую полость для вмещения продуктов, таких как, в частности, жидкости (причем, например, жидкости также могут являться сравнительно вязкими веществами, такими как мед, гели или материалы этого типа; совершенно очевидно, что продукты, которые могут быть вмещены в сосуд, также могут быть предпочтительно наливными твердыми телами, такими как грануляты или порошки, в частности гигроскопические грануляты или порошки). Обычно, разница между бутылками, с одной стороны, и канистрами, с другой стороны, определяется на основании их объема, но, иногда, дополнительно или в качестве альтернативы, также на основе их формы. В случае объемов, превышающих приблизительно 5-10 л, обычно говорят о канистрах, тогда как при меньших объемах говорят о бутылках. Более того, полые тела, которые имеют достаточно кубообразную форму, скорее называются канистрами, тогда как достаточно цилиндрические тела скорее называются бутылками. На практике, разделение между канистрами и бутылками часто является нечетким.

Несмотря на то, что использование пластиковых контейнеров для химикатов (также бытовых химикатов, таких как, например, моющие средства, чистящие средства и тому подобное) в основном уже является распространенным на протяжении десятилетий, использование пластиковых контейнеров также в последние годы получило более широкое распространение в пищевой упаковке, в частности также жидкостей, таких как, например, напитки, в частности, газированные напитки и тому подобное, в случае которых в контейнере может быть создано давление, приблизительно, до 10 бар.

Независимо от планируемого использования, в целом существует потребность в том, чтобы пластиковые контейнеры (а также другие контейнеры) некоторого размера были предусмотрены с чем-то типа ручки, чтобы позволять проще переносить сосуд или проще обращаться с сосудом, соответственно, несмотря на то, что выполнять ручки также возможно посредством использования “глухих отверстий” (таким образом, отверстие для ручки не является непрерывным, и имеет что-то типа разделительной стенки, которая разделяет два противоположных углубления ручки), в целом существует потребность в том, чтобы отверстие для ручки было непрерывным (“открытым”). Обычно, такая конструкция считается более преимущественной с эстетической точки зрения. Более того, практическая ценность ручки в целом увеличивается, поскольку это обеспечивает более легкое захватывание для как правшей, так и для левшей, а также для лиц с разными размерами руки.

Кроме того, существует потребность в том, чтобы при возможности не присутствовали никакие острые и/или выступающие края и швы, в частности, в области ручки (в частности, в областях, в которые опираются ладонь или пальцы пользователя, соответственно). Такие края и швы являются по меньшей мере неудобными при ношении, и они даже могут представлять собой некоторый риск получения травмы.

Кроме того, в случае таких ручек, существует потребность в том, чтобы ручка, при возможности, была полностью выполнена как полость. Таким образом, возможно обеспечить увеличенный внутренний объем для вмещения жидкостей. Таким образом, в частности, полезно, если соответствующая область полости является открытой (таким образом, “вверх” и “вниз”) в двух точках соединения ручки с телом бутылки, чтобы, при возможности, при любых условиях использования и углах наклона не оставалось никакого “недействующего объема”, в котором могут скапливаться остатки жидкости.

Кроме того, дополнительная потребность заключается в том, чтобы соответствующий объект, при возможности, мог быть подвергнут особенно хорошей и простой переработке после использования. Эта потребность, в частности, может быть выполнена посредством того, что соответствующий объект по возможности выполняется из единственного материала. Тем не менее, в случае так называемых “многослойных заготовок”, которые выполняются из множества материалов, хорошая перерабатываемость также может быть достигнута в результате подходящего выбора комбинаций материалов и взаимных соединений разных используемых материалов. Предполагается, что в будущие годы потребность в хорошей перерабатываемости будет становиться все более важной.

Совершенно очевидно, что должна быть обеспечена наиболее быстрая и экономичная возможность изготовления, а также транспортировки соответствующих сосудов. Это является особенно важным для сравнительно недорогих продуктов, например, для напитков (в частности, для питьевой воды, минеральной воды, газированной воды и тому подобного), или для некоторых (бытовых) химикатов (например, для незамерзающих средств для систем очистки ветрового стекла автомобиля).

Несмотря на то, что для некоторых пластиковых материалов в настоящее время существуют способы выполнения ручек, являющиеся осуществимыми и экономичными, которые выполняют по меньшей мере большинство упомянутых потребностей, это все еще является трудным в некоторых областях применения, таких как, например, пищевой сектор. Причиной этого является то, что использование PET (полиэтилентерефталата) является особенно преимущественным в конкретных областях применения (например, в упомянутом выше пищевом секторе), так как этот материал объединяет в себе разные преимущественные характеристики. Например, PET является преимущественным в пищевом секторе, так как он является безвкусным, сравнительно устойчивым (и, таким образом, также подходит, например, для вмещения газированных напитков), а также сравнительно непроницаемым для газовой диффузии (или непроницаемость для газовой диффузии, которая в любом случае уже присутствует, может быть дополнительно увеличена, соответственно, посредством подходящих способов; это необходимо, например, чтобы кислород, содержащийся в атмосфере, не мог проникать в бутылку и не мог изменить вкус находящейся в ней пищи или привести к порче находящейся в ней пищи, соответственно, или, например, если в контейнере находятся гигроскопичные материалы, такие как порошок или тому подобное, и должно быть предотвращено проникновение воды (пара)). Кроме того, PET также является прозрачным, что считается преимущественной характеристикой, точнее говоря, в пищевом секторе. В качестве дополнительных областей применения, в которых использование PET может быть преимущественным, следует также упомянуть (без какого либо ограничения) упаковывание (бытовых) химикатов (например, чистящих средств и тому подобного), а также косметических продуктов (например, духов или добавок для ванн).

Тем не менее, большая проблема использования PET заключается в том. что две PET детали не могут быть соединены друг с другом или могут быть соединены с едва достаточной устойчивостью, соответственно, с разумным усилием, если должны быть выполнены некоторые оптические потребности. Даже несмотря на то, что, например, две PET области могут быть помещены одна на другую и соединены друг с другом посредством ультразвуковой сварки; получаемый посредством этого сварной шов шириной, как правило, 1-2 мм, часто не имеет достаточную механическую устойчивость, и его обычно легко заметить на глаз, иногда даже как молочно-белую (и непрозрачную) полосу. Тем не менее, проблемы возникают, если требуется соединить две PET области, причем в области соединения требуется сохранить “оптическую неразличимость” или “прозрачность”, соответственно, материала. Причиной этого являются собственные характеристики PET, поскольку PET имеет сильную склонность к кристаллизации (иногда также называемую самокристаллизацией). В частности, сильная склонность к кристаллизации (обычно в пределах минуты, иногда даже быстрее) возникает уже при небольшом превышении температуры стеклования.

Способы образования окон или непрерывных ручек, соответственно, известные в предшествующем уровне техники, в случае которых сначала частичные области пластикового контейнера деформируются вовнутрь, после этого образуются спаи, и созданные посредством этого “избыточные” области стенки удаляются посредством вырубной штамповки, не могут быть использованы или могут быть использованы с трудом, соответственно. Причиной этого является то, что, в частности, в пищевом секторе или в секторе косметики/медицины контейнеры должны быть достаточно непроницаемыми с очень высокой степенью вероятности (чтобы эффективно предотвращать возникновение рисков ущерба здоровью в результате загрязнения). Более того, контейнеры часто претерпевают довольно грубое обращение в бытовом секторе (например, в случае бытовых химикатов, пищевых продуктов, косметики), например, поскольку они переносятся в сумках или рюкзаках, и/или поскольку они также время от времени могут падать на землю. Пластиковые контейнеры должны выдерживать такие нагрузки без образования утечек из них.

Для решения проблемы, также предложены частично улучшенные PET смеси, в случае использования которых может быть достигнуто улучшенное соединение швов друг с другом. Тем не менее, использование таких улучшенных PET материалов все еще не получило широкого распространения, поскольку соответствующие пластиковые материалы являются слишком дорогими.

Еще одной проблемой, конкретно в пищевом секторе (в частности разливочных установках), является доставка бутылок, которые еще не наполнены, к разливочной установке. Доставка (которая сама по себе возможна) полностью формованных бутылок к разливочной установке, в которой они наполняются, оказывается весьма неэкономичной. Причиной этого является то, что в этом случае требуется транспортировать большие объемы с малым весом, что приводит к очень неэкономичной транспортировке (это же относится к хранению бутылок, которые еще не наполнены).

Соответственно, происходит так, что к разливочным установкам доставляются так называемые PET заготовки (иногда также называемые "PETlings" или PET преформами). Они имеют компактную форму. PET заготовки изготавливаются на отдельных установках, (как правило) посредством процессов инжекционного формования, и доставляются к разливочным установкам в качестве заготовок. Здесь они формуются в бутылки, готовые к заполнению, посредством процессов формования с раздувом или процессов формования с раздувом и вытяжкой, соответственно. Обычно, посредством этого объем увеличивается по меньшей мере в 10-20 раз. Можно легко понять, какие посредством этого экономятся усилия по транспортировке или хранению. Также, по причине объема, существует потребность в том, чтобы ручки образовывались или формовались, соответственно, только на разливочной установке.

Соответственно, при использовании PET бутылок с ручками также должна быть обеспечена возможность сохранения этого типа логистики (доставка PET заготовок к разливочной установке, в которой они подвергаются формованию с раздувом или формованию с раздувом и вытяжкой, соответственно, на месте). Более того, особенно желательно продолжать использовать экономичные стандартные PET заготовки, которые доступны в больших количествах.

Обычно, способы или устройства, соответственно, которые предложены на данный момент, имеют по меньшей мере один, и, в основном, несколько недостатков в отношении описанного выше.

В публикациях EP 1 853 416 B1, EP 2 292 401 B1, а также EP 2 103 413 B1 описаны разные способы изготовления полученных посредством формования с раздувом и вытяжкой пластиковых контейнеров, посредством которых может быть изготовлен контейнер с формованной ручкой. При формовании с раздувом и вытяжкой изделия используется устройство из двух подвижных матриц, которые расположены друг напротив друга. Эти подвижные матрицы перемещаются друг к другу (причем в EP 2 103 413 B1 дополнительно предложено, чтобы они сначала удалялись друг от друга перед перемещением, чтобы образовывалось что-то типа выступающего в обе стороны рыбьего глаза; посредством чего, при возможности, толщина стенки готового пластикового формованного изделия становится однородной), чтобы две области стенки пластикового контейнера соединялись друг с другом посредством приложения давления при соответствующей температуре (матрицы предпочтительно нагреваются). Описано, что для этой цели преимущественной является ручка, не являющаяся непрерывной; то есть, когда в готовой бутылке остаются стенки, которые соединены друг с другом (формование углублений ручки вместо “реальной” ручки). Объяснено частично и как выборочный вариант, что часть этой создаваемой “двойной стенки” может быть получена высечкой. Это уже говорит о том, что достаточная непроницаемость для текучей среды не может быть достигнута в области швов углубления ручки посредством способов, предложенных в упомянутом документе, в частности, если части двойной стенки получены высечкой. Дополнительным недостатком является создание в основном острых краев, если соответствующие стенки получены штамповкой. В результате создания острых краев, получаемая бутылка является по меньшей мере неудобной для ношения (в частности, если наполненная бутылка является относительно тяжелой; в случае двухлитровой бутылки ожидаемый вес составляет более 2 кг). Тем не менее, отчасти, этот острый край также может представлять собой риск получения травмы, который очевидно является нежелательным.

В US 2011/0064899 A1, WO 2005/042230 A1, US 2005/0163952 A1, US 15 2004/0108627 A1, WO 01/12515 A1, EP 0 805 012 A1 или WO 96/33063 A1 выбран другой подход. Тем не менее, в случае этих способов, необходимо использовать специальную PET заготовку. Тем не менее, изготовление такой PET заготовки, является сравнительно дорогим. Более того, получаемый увеличенный объем заготовок усложняет их транспортировку. Дополнительной проблемой является то, что PET заготовки необходимо вставлять в машину формования с раздувом с правильным угловым положением. Более того, в случает большинства способов или устройств, соответственно, описанных в упомянутых документах, полую ручку выполнить невозможно, что представляет соответствующие недостатки. Способ, описанный в WO 2005/042230 A1, или устройство, описанное в упомянутом документе, соответственно, на данный момент являются наиболее совершенными. Посредством этого способа (с использованием специальной заготовки) возможно изготавливать бутылку с полой ручкой, которая, согласно специальному варианту выполнения, также может быть соединена с телом бутылки непроницаемо для текучей среды в обеих точках соединения. Тем не менее, недостатком способов, описанных в упомянутых документах, является не только потребность в специальной PET заготовке, но и, в частности, также очень сложная машина, которая работает в течение соответственно продолжительного периода времени, которая является дорогостоящей для покупки и требует интенсивного обслуживания.

Наконец, в описании EP 1 763 427 B1 также описан пластиковый контейнер с формованной ручкой, а также способ его изготовления. Согласно способу, описанному в упомянутом документе, для формования бутылки возможно использовать образованную в форме цилиндра стандартную PET заготовку. Таким образом, образуется что-то типа “ручки-пенька”. Очевидным недостатком бутылки, описанной в упомянутом документе, или способа изготовления, описанного в упомянутом документе, соответственно, является то, что ручка соединена с телом бутылки только с одной стороны и, соответственно, также находится в соединении по текучей среде с полостью бутылки только с одной стороны. Многие считают полученную форму бутылки эстетически неудовлетворительной. Более того, ручка имеет ограниченную устойчивость. Дополнительной проблемой является то, что в бутылке могут оставаться остаточные количества жидкости в результате использования бутылки, описанной в упомянутом документе, что также является нежелательным.

Таким образом, все еще существует потребность в пластиковом соединительном шве, который является улучшенным по сравнению с пластиковыми соединительными швами, известными в предшествующем уровне техники, в пластиковом формованном изделии, которое является улучшенным по сравнению с пластиковыми формованными изделиями, известными в предшествующем уровне техники, и в способе изготовления пластиковых соединительных швов или пластиковых формованных изделий, соответственно, который является улучшенным по сравнению со способами для изготовления пластиковых соединительных швов или пластиковых формованных изделий, соответственно, известными в предшествующем уровне техники, а также в инструментальном устройстве, которое является улучшенным по сравнению с инструментальными устройствами, известными в предшествующем уровне техники, для изготовления пластиковых соединительных швов, пластиковых формованных изделий или для выполнения способов, соответственно, для изготовления пластиковых соединительных швов или пластиковых формованных изделий, соответственно.

Пластиковый соединительный шов, предложенный в этом документе, пластиковое формованное изделие, предложенное в этом документе, способ, предложенный в этом документе, а также инструментальное устройство, предложенное в этом документе, решают соответствующие цели.

Предложено осуществить пластиковый соединительный шов для непроницаемого для текучей среды, предпочтительно для газонепроницаемого соединения по меньшей мере двух областей пластикового обрабатываемого изделия, которые формуются в плоском виде, по меньшей мере область за областью, таким образом, чтобы пластиковый соединительный шов был выполнен по меньшей мере частично как пластиковый соединительный шов, который способствует обеспечению прочности под нагрузкой таким образом, чтобы его прочность соединения увеличивалась по меньшей мере в ответ на нагрузку, действующую в стандартном направлении нагрузки. Предпочтительно, по меньшей мере часть пластикового соединительного шва, который способствует обеспечению прочности, расположена по меньшей мере в одной из областей пластикового обрабатываемого изделия, которая образована в плоском виде. Текучую среду в частности можно понимать, как жидкость, имеющую по существу произвольную вязкость, точнее говоря, водянистую жидкость или воду, соответственно. В принципе, текучая среда также может представлять собой произвольный текучей среды/жидкости, такой как, например, химикаты, чистящие средства, а также пищевые продукты (соки, газированные напитки, воду, молоко, молочные коктейли, мед) и тому подобное. Тем не менее, предпочтительно, соединение осуществлено не только непроницаемым по текучей среде, но также и газонепроницаемым. Таким образом, с одной стороны, может быть предотвращен выход газов (например, выход двуокиси углерода из напитков, содержащих двуокись углерода), с другой стороны, может быть предотвращено проникновение газов (в частности, атмосферного кислорода, что приводит к окислению, ухудшению аромата и/или порче пищевого продукта, а также влаги, которая может привести к изменению соответствующего вещества, например, из-за комкования порошка, в случае гигроскопичных веществ; причем в последнем случае, можно рассматривать, например, порошок для напитка быстрого приготовления или тому подобное.). “Непроницаемость” (в частности “газонепроницаемость”) можно, в частности, понимать как непроницаемость, которая приспособлена под соответствующее применение. Например, газовая диффузия никогда не может быть (полностью) предотвращена посредством пластикового материала. Соответственно, вполне достаточно, чтобы пластиковый соединительный шов имел непроницаемость, которая приблизительно соответствует непроницаемости самого пластикового материала. Более того, газонепроницаемость в отношении некоторых газов также не является не имеющей значения или не требуется, соответственно. В последнем случае, например, можно упомянуть непроницаемость по гелию или непроницаемость по водороду. Например, непроницаемость по гелию часто не имеет значения в отношении пищевых продуктов, поскольку гелий является инертным. Более того, гелий обычно является слишком дорогим для использования в качестве защитного газа для образования атмосферы защитного газа (обычно в этом случае используется азот; соответственно, пластиковый материал и/или пластиковый соединительный шов должны быть непроницаемыми по азоту). Водород, в свою очередь, (как и гелий в этом отношении) также не встречается в пищевых продуктах в значительных количествах, и в природной атмосфере содержатся только небольшие его количества. Области пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, могут представлять собой области, которые (исходно) не зависят друг от друга и относятся к разным обрабатываемым изделиям (например, соединение двух или более частей сборного обрабатываемого изделия, например, соединение двух полуоболочек для образования сосуда), а также разные (концевые) области одного обрабатываемого изделия (например, цилиндрическое соединение пластины для образования сосуда или образование внутренних отверстий, например, в частности, для образования ручек, выполненных из стандартной PET заготовки, посредством процесса формования с раздувом или процесса формования с раздувом и вытяжкой, соответственно). Пластиковые изделия в частности следует понимать как произвольные полимеры, такие как, например, PET (полиэтилентерефталат) полиолефины, PS (полистирены), PVD (поливинилхлорид), PLA (полилактиды), PP (полипропилен) и тому подобное. Соединительный шов можно понимать как в целом произвольное соединение с использованием и/или без использования дополнительного соединительного средства (клеев) или активаторов склеивания и тому подобного, соответственно. В этом контексте, в качестве примера можно привести (частичные) процессы плавления, процессы сварки, процессы ультразвуковой сварки, процессы (горячего) прилипания и тому подобное (при возможности также комбинацию двух или более процессов). Стандартное направление нагрузки пластикового соединительного шва измеряется согласно соответствующему предполагаемому использованию. Обычно, стандартной нагрузкой является нагрузка под натяжением (или по меньшей мере с одним компонентом вектора, соответственно, который действует в направлении натяжения). Тем не менее, в результате предложенного в этом документе конкретного варианта выполнения пластикового соединительного шва, эта нагрузка, в отличие от стандартного соединительного шва (такого как, например, шов встык, соединение внахлест и тому подобное), не передает нагрузку, например, на прочную связь (процесс сварки), или на клейкий материал в области шва, а, наоборот, ведет к образованию (механической) устойчивости соединения. Например, это может быть достигнуто посредством того, что по меньшей мере частичные области (поверхности) пластикового соединительного шва прижимаются друг к другу/сжимаются посредством сил натяжения в ответ на нагрузку в стандартном направлении нагрузки. Этот эффект, который способствует обеспечению прочности, не должен проходить (по существу) по всей длине пластикового соединительного шва. Может быть вполне достаточным предусмотрение, например, равных промежутков для секции шва, который способствует обеспечению прочности, несмотря на то, что между ними предусмотрены (нормальные) соединительные швы согласно предшествующему уровню техники. Тем не менее, части пластикового соединительного шва, которые образованы так, чтобы способствовать обеспечению прочности, предпочтительно являются настолько большими, насколько это возможно, поскольку посредством этого могут быть увеличены устойчивость и непроницаемость соединительного шва. Обычно, предложенный вариант выполнения пластикового соединительного шва требует некоторой собственной устойчивости или жесткости, соответственно, соответствующей площади области пластикового обрабатываемого изделия. Тем не менее, это чаще всего имеет место в случае стандартных пластиковых материалов (и, в частности, имеет место в случае PET). В частности, важно заметить, что, если пластиковый соединительный шов должен выдерживать силы большей величины, области пластикового обрабатываемого изделия также должны иметь соответствующую толщину, чтобы обладать возможностью выдерживания соответствующей нагрузки (например, толщину стенки пластиковой бутылки или пластиковой канистры, соответственно). Для полноты понимания, важно упомянуть, что, в основном, предложенный пластиковый соединительный шов имеет такие же характеристики прочности, как обычные пластиковые соединительные швы в ответ на нагрузку в нестандартном направлении. Тем не менее, благодаря факту того, что нагрузка возникает в нестандартном направлении довольно редко и/или обычно с небольшим эффектом силы, также может быть допущен некоторый “ослабленный вариант выполнения” по сравнению с известными пластиковыми соединительными швами. При этом также возможно предусмотреть пластиковый соединительный шов с другим стандартным направлением нагрузки, например, с альтернативными сечениями, чтобы, в итоге, эффект, который способствует обеспечению прочности, мог быть осуществлен во множестве направлений (по существу вплоть до всех направлений, что может быть ожидаемым в действительности). Кроме того, следует заметить, что эффект, “который способствует обеспечению устойчивости”, “пластикового соединительного шва, который способствует обеспечению устойчивости”, в целом связан с фактом того, что эффект, “который способствует обеспечению непроницаемости” пластикового соединительного шва, также возникает в ответ на соответствующую нагрузку. Таким образом, в дополнение или в качестве альтернативы термину “который способствует обеспечению прочности” или “пластиковый соединительный шов, который способствует обеспечению прочности”, также можно использовать термин “который способствует обеспечению непроницаемости” или “пластиковый соединительный шов, который способствует обеспечению непроницаемости”, соответственно. В частности, предложено, чтобы пластиковый соединительный шов, который способствует обеспечению прочности, был образован как зацепляемый сзади элемент по меньшей мере области пластикового обрабатываемого изделия, по меньшей мере частично и/или по меньшей мере область за областью. (При этом, это определение можно использовать в качестве альтернативы и/или в дополнение к упомянутому выше определению основного изобретения). В таком варианте выполнения зацепляемый сзади элемент может быть выполнен, например, как что-то типа крюкового элемента (в частности, также предусмотренного с некоторой продольной протяженностью), такого как U-образный, V-образный и/или “закатанный вовнутрь” загиб в области пластикового обрабатываемого изделия (в частности его крайней области), и так далее. Эффект, который способствует обеспечению прочности, может быть получен особенно просто, а также легко с процедурной точки зрения.

Более того, предложено выполнить пластиковый соединительный шов таким образом, чтобы прочность его соединения увеличивалась во множестве направлений действия нагрузки, и, в частности, выполнить его таким образом, чтобы множество областей пластикового обрабатываемого изделия, в частности две области пластикового обрабатываемого изделия, имело зацепляемый сзади элемент, по меньшей мере частично и/или по меньшей мере область за областью. Благодаря такому варианту выполнения пластиковый соединительный шов может быть использован особенно универсально. В частности, он также может выдерживать “нетипичные направления нагрузки” (например, сжатие (которое происходит область за областью) области бутылки в результате транспортировки в сумке и/или в результате опрокидывания или падения бутылки в случае пластиковой бутылки). Посредством этого может быть достигнуто соответствующее удобство использования. В этом контексте, особенно полезным оказывается зацепляемый сзади элемент, в случае которого зацепление сзади происходит после угла, превышающего 180°, в частности, превышающего 210°, 240°, 270°, 300°, 330° или 360°. Такой вариант выполнения в частности может быть осуществлен посредством чего-то типа “обкатки”, в частности “закатки” соответствующих областей пластикового соединительного шва. Важно заметить, что вариант выполнения пластикового соединительного шва как пластикового соединительного шва, который способствует обеспечению прочности, часто также приводит к некоторой устойчивости к смещению пластикового соединительного шва, например, в частности, к устойчивости к боковому смещению. Таким образом, пластиковый соединительный шов, например, может иметь увеличенную прочность на сжатие (например, в форме соприкосновения поверхность с поверхностью).

Пластиковый соединительный шов преимущественно образован таким образом, чтобы он был осуществлен как пластиковый соединительный шов, который способствует обеспечению прочности, на протяжении большей длины, в частности, по существу, по всей его длине. В этом случае может быть осуществлена особенно высокая прочность пластикового соединительного шва. В это же время, также возможна особенно ярко выраженный однородный внешний вид устройства. Наконец, также можно избежать острых краев или выступов, например, посредством переходов между разными областями шва. Тем не менее, некоторые части длины пластикового соединительного шва могут быть преимущественно не выполнены как пластиковый соединительный шов, который способствует обеспечению прочности. При возможности, это является преимущественным в области складок, малых радиусов кривизны, переходов между разными областями обрабатываемого изделия, и так далее. Обычно, полезно, если по меньшей мере 25%, 50%, 60%, 70%, 80%, 90%, 95%, 96%, 97%, 98% или 99% длины пластикового соединительного шва осуществлено как пластиковый соединительный шов, который способствует обеспечению прочности. Таким образом, информация может относиться ко всему обрабатываемому изделию или ко “пластиковому соединительному шву”, соответственно (например, ко пластиковому соединительному шву, который предусмотрен для выполнения окна или ручки), тогда как другие области пластикового соединительного шва при возможности “оставлены неизменными”.

Более того, предложено предусмотрение по меньшей мере одного дополнительного устройства обеспечения герметизации по текучей среде, которое предусмотрено по меньшей мере в секциях, в случае пластикового соединительного шва. В частности, это может быть прочно связанный шов, сварной шов, клеевой шов и/или клеевой шов, который может быть отвержден посредством активного соединения. Процесс сварки может быть осуществлен, например, посредством процесса ультразвуковой сварки, процесса сварки трением, и тому подобного. “Клеевой шов, который может быть отвержден посредством активного соединения” можно понимать, например, как клей, который (быстро) отверждается под воздействием (УФ) света. При возможности, может даже быть предусмотрен клей, который (по существу) отверждается после воздействия на него импульса (УФ) вспышки. При этом, в качестве клеев могут быть использованы произвольные клеи, такие как, в частности, однокомпонентные клеи, термоотверждаемые клеи (при возможности, в этом случае увеличенная температура пластикового материала оказывается преимущественной в ходе процесса формования с раздувом или процесса формования с раздувом и вытяжкой, соответственно), а также двухкомпонентный клей. В этом контексте, возможно наносить клей в области пластикового соединительного шва, который способствует обеспечению прочности, не только после выполнения фактического пластикового соединительного шва, который способствует обеспечению прочности. В дополнение или в качестве альтернативы, возможно наносить клей форме покрытия (частей) по меньшей мере одной из областей пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, перед выполнением пластикового соединительного шва, который способствует обеспечению прочности. “Инициирование клеящего эффекта” или отверждение клея, соответственно, может происходить после образования пластикового соединительного шва, который способствует обеспечению прочности, например, посредством УФ излучения, а также посредством воздействия тепла и тому подобного. Важно заметить, что первичной целью устройства обеспечения герметизации по текучей среде является обеспечение эффекта герметизации. Наоборот, механическая прочность пластикового соединительного шва (по меньшей мере наибольшая часть прочности пластикового соединительного шва) осуществляется посредством образования пластикового соединительного шва как пластикового соединительного шва, который способствует обеспечению прочности. Благодаря этому могут быть использованы простые, экономичные и быстро отверждаемые материалы. Также не является недостатком то, что они требуют некоторого времени до их полного отверждения. В частности, устройство обеспечения герметизации по текучей среде может способствовать обеспечению или обеспечивать, соответственно, непроницаемость для текучей среды и/или газонепроницаемость.

Кроме того, предложено, чтобы по меньшей мере одно дополнительное устройство обеспечения герметизации по текучей среде было расположено ассиметрично, промежуточно и/или с краю, по меньшей мере область за областью. Таким образом, расположение относится, в частности, к области соприкосновения пластикового соединительного шва. Расположение с краю (например, расположение в области края) может происходить особенно легко с процедурной точки зрения, поскольку к этой области может быть обеспечен особенно легкий доступ. Таким образом, термин “с краю” (но также ассиметрично и промежуточно) может относиться к разным “системам отсчета”, например, к готовому пластиковому соединительному шву, который способствует обеспечению прочности (то есть, например, к U-образному профилю или к закатанному профилю).

Как показали первые испытания, если по меньшей мере одна область пластикового обрабатываемого изделия имеет пластиковый материал с коротким периодом половинной кристаллизации и/или PET материал или по существу выполнена из такого пластикового материала, соответственно, по меньшей мере область за областью, это является преимуществом. В таком случае, специальные характеристики предлагаемого пластикового соединительного шва могут оказаться особенно эффективными. В частности, важно заметить, что до настоящего времени было невозможно или почти невозможно, соответственно, осуществить пластиковые соединительные швы с PET материалами с экономически целесообразными затратами и/или достаточными характеристиками устойчивости и непроницаемости. Иначе говоря, образование механически устойчивых и/или непроницаемых по текучей среде пластиковых соединительных швов часто становится возможным (с пользой), когда присутствуют материалы с коротким периодом половинной кристаллизации или в случае PET материалов, соответственно.

Кроме того, предложено пластиковое формованное изделие, которое имеет по меньшей мере один пластиковый соединительный шов согласно предшествующему описанию. Таким образом, пластиковое формованное изделие может иметь такие же характеристики и преимущества (по меньшей мере аналогичные), как описанные выше в контексте пластикового соединительного шва. Также возможна соответствующая дальнейшая разработка (по меньшей мере аналогичная) пластикового формованного изделия. Пластиковое формованное изделие в частности может представлять собой полое устройство и/или устройство в форме сосуда, точнее говоря, устройство в форме бутылки и/или устройство в форме канистры. Такие пластиковые формованные изделия используются в промышленности, а также в быту. В частности, в быту, они используются не только для химикатов (например, для чистящих средств), но и также часто для пищевых продуктов (вода, газированные и другие напитки, при возможности также твердые тела, такие как мука, рис, каши для завтрака, порошок (в частности, порошок для приготовления напитков, такой как, например, порошок для напитка быстрого приготовления, чая быстрого приготовления, горячего шоколада быстрого приготовления) и так далее), а также для косметических продуктов (например духи, шампунь, добавки для ванн) или для медицинских продуктов, соответственно.

Пластиковое формованное изделие преимущественно представляет собой полученное посредством формования с раздувом пластиковое тело, по меньшей мере частично и/или по меньшей мере область за областью. “Полученное посредством формования с раздувом” также включает в себя дополнительные развития процесса формования с раздувом, такие как, в частности, формование с раздувом и вытяжкой, пневмоформование с экструзией и пневмоформование с экструзией и вытяжкой. Это представляет собой стандартный способ изготовления таких пластиковых формованных изделий. Таким образом, соответствующий вариант выполнения может значительно приживляемость настоящего изобретения. В частности, части производственной цепочки могут быть заменены в форме “вставного решения”, без необходимости адаптации других частей производственной цепочки.

В этом контексте, в частности полезно, если пластиковое формованное изделие выполнено из предпочтительно полученной посредством литья под давлением и/или экструдированной заготовки, в частности из стандартной заготовки. Посредством этого, опять же, может быть увеличена приживляемость пластикового формованного изделия. “Литая заготовка” относится в частности к заготовке, полученной посредством литья под давлением.

В частности, предложено, чтобы пластиковое формованное изделие имело по меньшей мере одно устройство окна, которое предназначено в частности для выполнения предпочтительного элемента в виде полой ручки. Посредством такого элемента в виде может быть улучшено обращение с пластиковым формованным изделием. Это может способствовать использованию, а также транспортировке (наполненного) пластикового формованного изделия. Это может быть преимущественным, в частности, в случае более крупных объемов (например, начиная, приблизительно, с 2 л или 2 кг, соответственно). Если элемент в виде ручки выполнен так, чтобы быть полым, эта область пластикового формованного изделия также может вмещать в себя наполняющий материал, например, такой как жидкости. Посредством этого может быть сэкономлен объем (объем хранения, транспортный объем). Кроме того, такой вариант выполнения часто является особенно преимущественным с эстетической точки зрения. Тем не менее, окна также могут быть предусмотрены в других целях, например, в целях дизайна, чтобы обеспечивать особенно запоминающийся дизайн пластикового формованного изделия. Также может быть предусмотрено улучшенное крепление пластикового формованного изделия (например, надевание на стержни или тому подобное).

Кроме того, предложен способ изготовления непроницаемого для текучей среды, предпочтительно газонепроницаемого пластикового соединительного шва описанного выше типа и/или для изготовления пластикового формованного изделия описанного выше типа, который содержит этапы:

- расположения вблизи друг от друга по меньшей мере двух областей пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, и

- деформации по меньшей мере одной частичной области по меньшей мере одной области пластикового обрабатываемого изделия таким образом, чтобы пластиковый соединительный шов, который способствует обеспечению прочности, образовывался по меньшей мере область за областью. Характеристики и преимущества, уже описанные выше, также могут быть достигнуты в этом контексте по меньшей мере аналогичным образом. Дальнейшее развитие способа в отношении предшествующего описания также возможно, по меньшей мере, аналогично. Например, расположение областей пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, также может происходить посредством расположения их друг над другом, посредством расположения конец к концу (предпочтительно с некоторым нахлестом), посредством фронтального расположения по меньшей мере с одной загнутой или сложенной концевой областью складки, или тому подобного, соответственно. По логичным причинам, размер возможной области расположения внахлест выбирается таким образом, чтобы соответствующая область расположения внахлест была использована наибольшим образом или, по существу, полностью, соответственно, для выполнения пластикового соединительного шва, который способствует обеспечению прочности, и чтобы нахлест больше не возникал вне этой области (или чтобы пластиковый материал больше не присутствовал в этих областях, соответственно), в случае по меньшей мере одной из областей пластикового обрабатываемого изделия. В этом случае пластиковый материал может быть использован оптимально, без сопутствующего использования ненужного материала.

В частности, в случае предложенного способа может быть полезно, если по меньшей мере две области пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, расположены так, чтобы по меньшей мере частично лежать друг над другом, и/или чтобы края на их крайних частях были по меньшей мере по существу ориентированы друг к другу, по меньшей мере область за областью. Выполнение способа таким образом может быть осуществлено посредством особенно простых процедур. Соответственно, инструмент, который используется для выполнения такого способа, также может быть осуществлен сравнительно просто. Ориентация двух областей пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, относительно друг друга или в отношении их краев на их крайних сторонах относительно друг друга, соответственно, может быть осуществлена посредством соответствующего позиционирования соответствующих областей относительно друг друга. Тем не менее, возможна исходная “грубая ориентация”, причем “тонкая ориентация” соответствующих частей относительно друг друга выполняется впоследствии, например, посредством процесса резания, процесса обрезки, процесса вырубной штамповки и тому подобного.

В частности, способ может быть выполнен таким образом, чтобы по меньшей мере две области пластикового обрабатываемого изделия для выполнения по меньшей мере одного пластикового соединительного шва, который способствует обеспечению прочности, были деформированы, по меньшей мере область за областью. С одной стороны, устойчивость соответствующего пластикового соединительного шва может быть в целом увеличена посредством деформации двух областей пластикового обрабатываемого изделия, и/или эффект, который способствует обеспечению прочности, пластикового соединительного шва может быть осуществлен для множества направлений. Тем не менее, процесс деформации также может быть выполнен особенно просто посредством такого варианта выполнения (и используемый инструмент может быть соответственно спроектирован особенно просто). В частности, соответствующие области пластикового обрабатываемого изделия могут “быть помещены друг над другом в два слоя” и после этого деформированы как узел, например, сложены, закатаны или загнуты.

Кроме того, предложено выполнять способ таким образом, чтобы по меньшей мере одна область пластикового обрабатываемого изделия была деформирована с помощью процесса деформации посредством по меньшей мере частичного использования процесса формования с раздувом и/или процесса деформации посредством изменения по меньшей мере частичных областей по меньшей мере одного инструментального устройства. Такой способ оказывается особенно полезным с процедурной точки зрения, и его принцип известен в предшествующем уровне техники. Например, в частности возможно использовать механические подвижные матрицы согласно описаниям в EP 2 103 413 B1, EP 2 292 401 B1 или EP 1 853 416 B1.

В частности, способ может быть выполнен таким образом, чтобы по меньшей мере одна область пластикового обрабатываемого изделия подвергалась процессу обрезки. Этот процесс обрезки может быть выполнен перед выполнением пластикового соединительного шва, который способствует обеспечению прочности (который является предпочтительным), чтобы исключить выступов материала, которые не являются необходимыми и которые даже могут препятствовать последующим процессам деформации, но также только после выполнения пластикового соединительного шва, который способствует обеспечению прочности (например, разделительной стенки, образованной посредством вырубной штамповки), чтобы посредством этого образовать окно в теле сосуда (или в телах других обрабатываемых изделий).

Наконец, предложено инструментальное устройство для изготовления пластикового соединительного шва описанного выше типа и/или для изготовления пластикового формованного изделия описанного выше типа и/или для выполнения способа описанного выше типа, которое имеет по меньшей мере одно устройство сгибания области пластикового обрабатываемого изделия. Посредством такого устройства сгибания области пластикового обрабатываемого изделия, возможно легко выполнить пластиковый соединительный шов, который способствует обеспечению прочности, который в частности образован как зацепляемый сзади элемент. Устройство сгибания области пластикового обрабатываемого изделия может быть выполнено, например, как “U-образная канавка” (со скругленной нижней частью), которая расположена параллельно в плоской поверхности областей пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, и/или параллельно направлению края областей пластикового обрабатываемого изделия, которые должны быть соединены друг с другом. Перемещение может быть осуществлено, например, в форме смещаемой в поперечном направлении матрицы. Последняя может быть частью формы (полости), которая иначе, в частности, является неподвижной. Инструментальное устройство, в частности, по меньшей мере его части, такие как в частности устройство сгибания области пластикового обрабатываемого изделия, предпочтительно нагреваются, чтобы, посредством этого, сохранять пластиковый материал в оптимальном диапазоне температуры (в частности, увеличенная жесткость может быть эффективно исключена посредством процессов охлаждения).

В частности, по меньшей мере одно устройство сгибания области пластикового обрабатываемого изделия может быть расположено подвижно, в частности так, чтобы быть подвижным относительно других частичных областей инструментального устройства. Процесс деформации частей, которые должны быть деформированы, может быть осуществлен посредством этого особенно легко, без необходимости в обязательном воздействии на другие части изготавливаемого обрабатываемого изделия. В частности, соответствующая часть инструментального устройства также может выполнять дополнительные функции (например, процесс резания). Соответствующие части инструментального устройства, в частности, могут быть образованы как что-то типа подвижных матриц и тому подобного.

В частности, в случае инструментального устройства может быть преимущественно предусмотрено устройство обрезки, которое предпочтительно образовано как единое целое по меньшей мере с одним устройством сгибания области пластикового обрабатываемого изделия. Таким образом, соответствующие области пластикового обрабатываемого изделия, которые должны быть соединены друг с другом, могут быть подготовлены особенно преимущественно перед их соединением друг с другом. Обычно, посредством этого прочность и/или непроницаемость получаемого пластикового соединительного шва может быть особенно высокой. В частности, можно значительно свести к минимуму возможные отходы.

Наконец, предложена разработка инструментального устройства по меньшей мере с одним устройством нанесения клея. С помощью клея, с одной стороны, может быть увеличена прочность получаемого пластикового соединительного шва, а также, с другой стороны, дополнительно или в качестве альтернативы может быть увеличена непроницаемость (в частности непроницаемость по текучей среде и/или газонепроницаемость) соответствующего пластикового соединительного шва. Это является преимущественным, а то и вовсе (по существу) незаменимым, для многих областей применения. Посредством этого клей может быть нанесен перед позиционированием соответствующих областей пластикового обрабатываемого изделия относительно друг друга, во время “подготовки” соответствующих областей поверхности, которые должны быть соединены друг с другом, для выполнения пластикового соединительного шва или после выполнения пластикового соединительного шва, который способствует обеспечению прочности, соответственно.

Дополнительные подробности изобретения и, в частности, иллюстративные варианты выполнения предложенного устройства и предложенного способа описаны далее со ссылкой на прилагаемые чертежи.

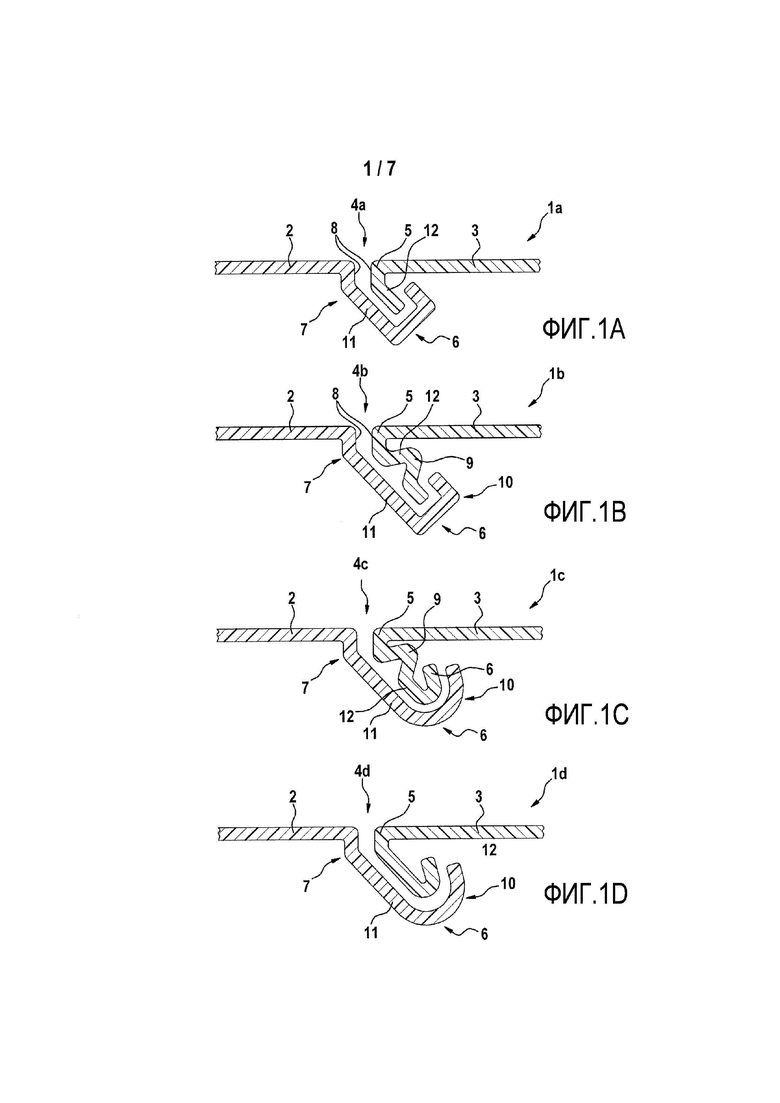

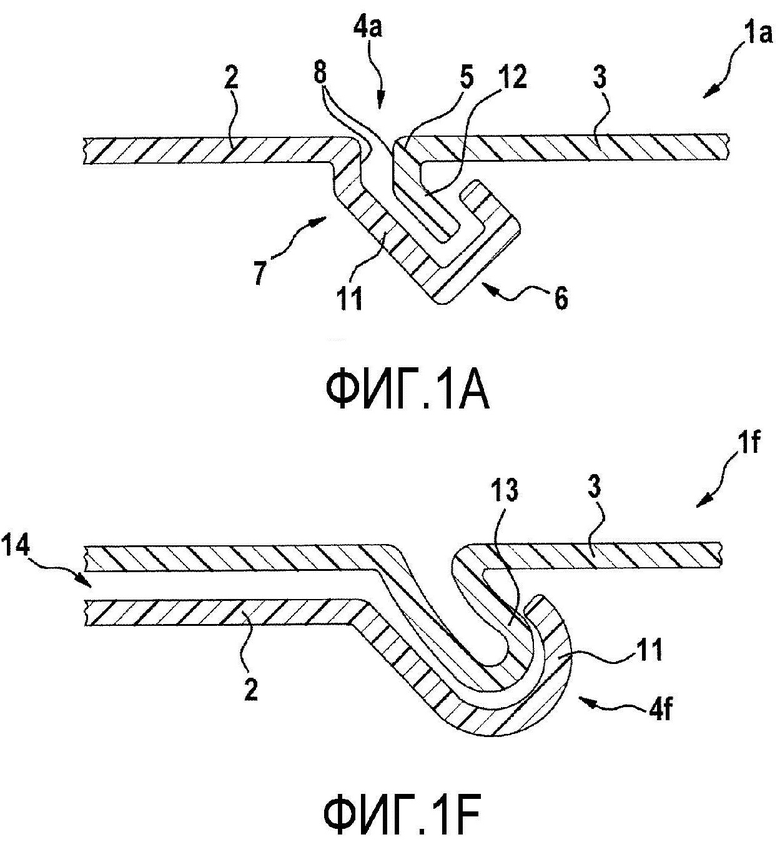

На Фиг.1 проиллюстрированы разные варианты выполнения самоупрочнающихся пластиковых соединительных швов, в каждом случае в схематичном разрезе;

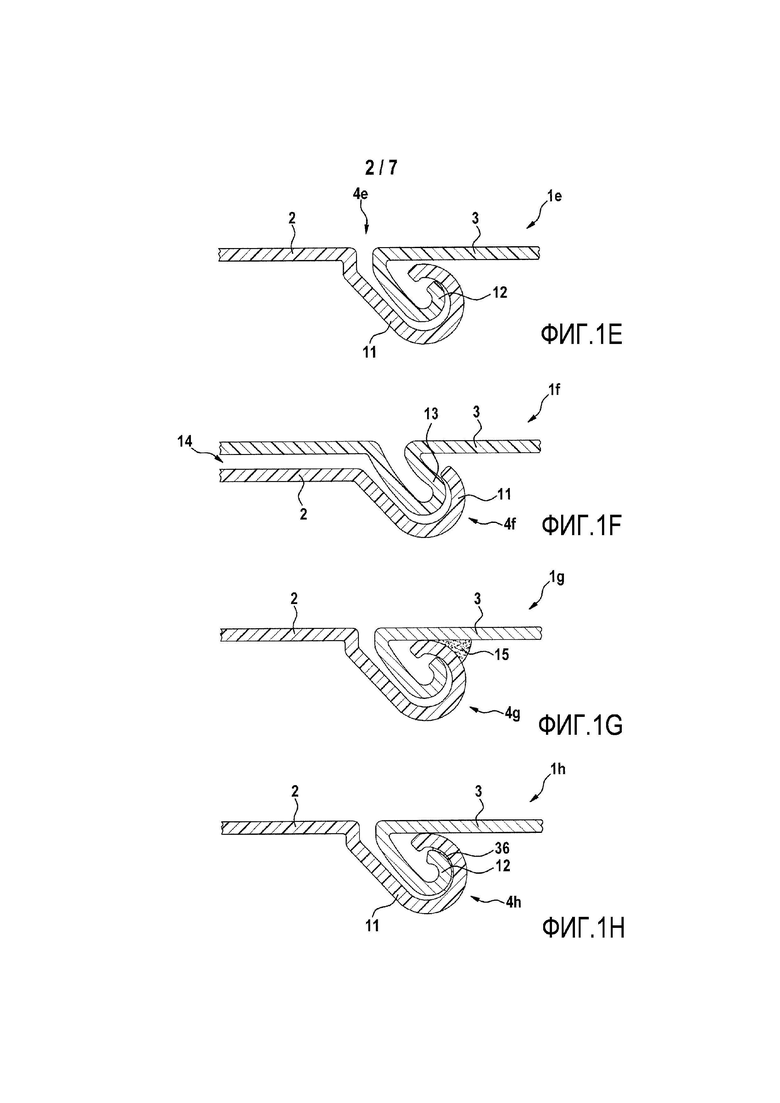

На Фиг.2 показан возможный способ выполнения углублений ручки для PET бутылки PET заготовки посредством процесса формования с раздувом и вытяжкой, показанного посредством последовательных схематичных видов в перспективе;

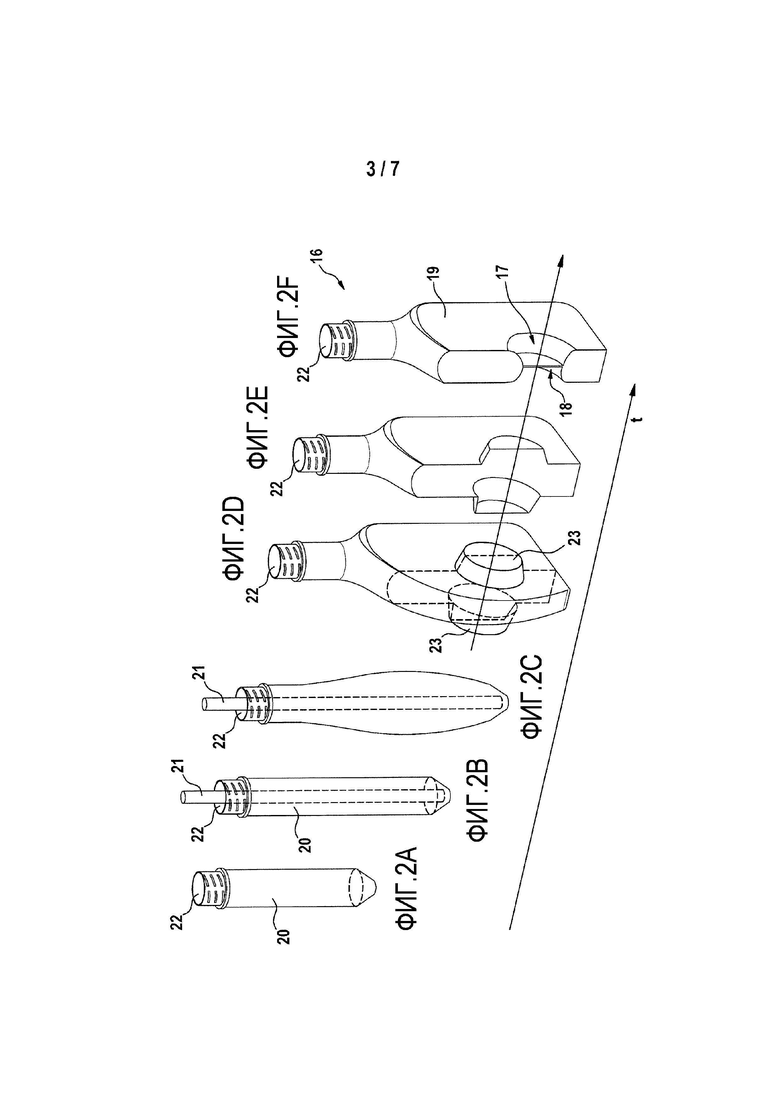

На Фиг.3 показан способ выполнения отверстия ручки в случае PET бутылки, показанный посредством последовательных схематичных видов в перспективе в разрезе области ручки PET бутылки;

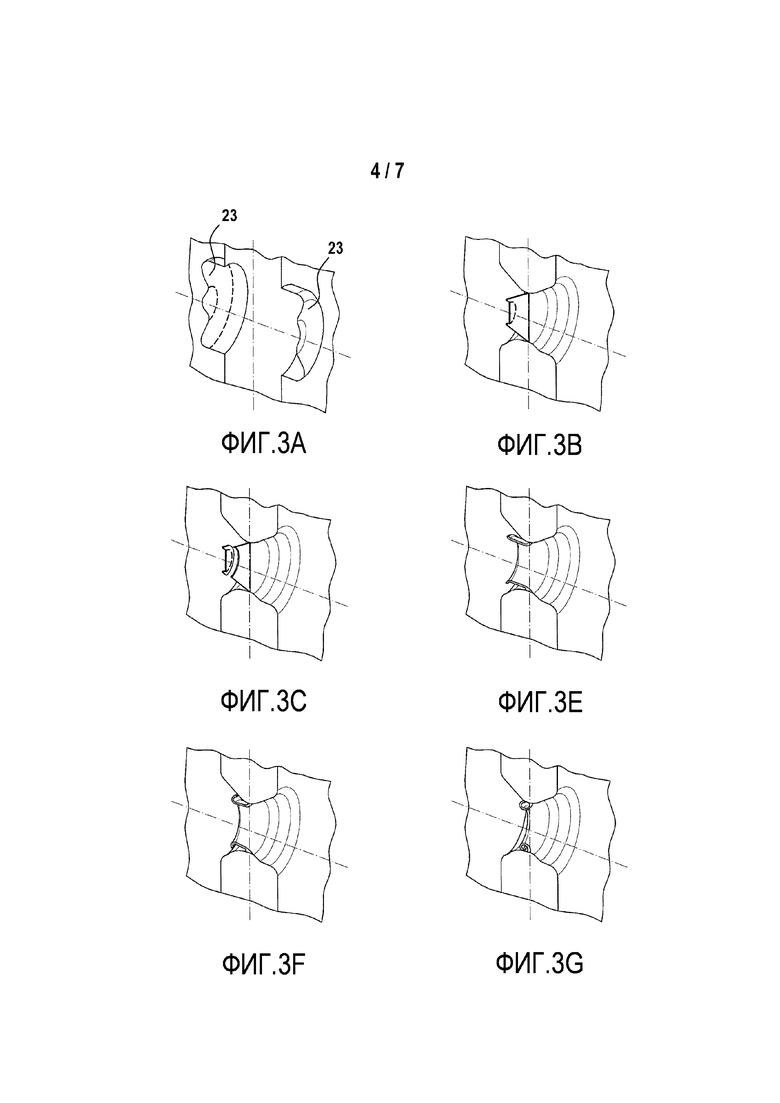

На Фиг.4 показаны способ, а также инструмент, который подходит для выполнения способа, для выполнения самоупрочнающихся пластиковых швов, показанные посредством последовательных схематичных иллюстраций в разрезе области шва пластиковой бутылки.

На Фиг.1 проиллюстрированы разные варианты выполнения самоупрочнающихся пластиковых соединительных швов (пластиковых соединительных швов, который способствует обеспечению прочности), в каждом случае в схематичном разрезе.

Схематичные чертежи на Фиг.1 в основном предназначены для объяснения механической устойчивости пластиковых соединительных швов 1. Иначе говоря, они относятся к характеристике, которая способствует обеспечению прочности/которая обеспечивает самоупрочнение, пластиковых соединительных швов 1 в ответ на нагрузку в разных направлениях. Чтобы было понятнее, вытягивается зазор между двумя пластиковыми пластинами 2, 3 соответствующего пластикового соединительного шва 1. Совершенно очевидно, что результатом этого является факт того, что соответствующий пластиковый соединительный шов 1 в целом не является непроницаемым для жидкости, непроницаемым для текучей среды и/или газонепроницаемым. Тем не менее, фактически, области поверхности двух пластиковых пластин 2, 3, которые расположены друг над другом, в некоторой степени глубоко вдавлены по поверхности друг к другу. Это приводит к (исходной) непроницаемости по жидкости, непроницаемости по текучей среде или газонепроницаемости, соответственно (за исключением некоторого количества отходов, которое никогда невозможно полностью избежать). При этом соответствующая непроницаемость также может быть увеличена посредством дополнительных уплотнительных материалов 15 (показанных на Фиг.1g), которые будут более подробно описаны далее.

На Фиг.1a проиллюстрирован первый возможный иллюстративный вариант выполнения пластикового соединительного шва 1a. В случае пластикового соединительного шва 1a, две пластиковые пластины 2, 3 соединены друг с другом в области 4a шва. В случае иллюстративного варианта выполнения согласно Фиг.1a, пластиковая пластина 3 на правой стороне чертежа предусмотрена с крюкообразной складкой 5. Концевая область левой пластиковой пластины 2 на чертеже также имеет складку 7, конец которой, тем не менее, предусмотрен с загибом 6, который выполнен U-образно и который охватывает крюкообразную складку 5 правой пластиковой пластины 3, а также зацепляется за ней.

Как можно легко видеть Фиг.1a, пластиковый соединительный шов 1а может быть до некоторой степени нагружен под напряжением, а также под давлением, без необходимости (неподвижного) склеивания двух пластиковых пластин 2, 3 друг с другом. Причиной этого является то, что передние стороны 8 пластиковых пластин 2, 3 упираются в ответ на нагрузку в направлении действия давления и предотвращают дальнейшее перемещение. Таким образом, величина возможности нагружения под давлением зависит, в частности, от размера передних сторон 8, а также от толщины пластиковых пластин 2, 3. Если, например, передние стороны 8 выполнены так, чтобы они были сравнительно небольшими, нагрузка от давления, которая не является чрезмерно большой, уже может приводить к “боковому проскальзыванию” двух передних сторон 8 напротив друг друга. Это происходит, в частности, поскольку, фактически, “области загибания” соответствующих стенок имеют некоторые “области скругления”. Если, наоборот, пластиковые пластины 2, 3 оттягиваются друг от друга в направлении натяжения, то комбинация U-образной области 6, за которую выполняется зацепление, и крюкообразной складки 5 приводит к блокированию двух пластиковых пластин 2, 3 таким образом, чтобы предотвращать дальнейшее перемещение натяжения.

При этом, термин “пластиковая пластина” следует понимать широко. Использование термина “пластина” предназначено для пояснения того, что этот элемент имеет сравнительно большую протяженность поверхности и, наоборот, относительно небольшую толщину. Кроме того, использования термина “пластина” (в отличие, например, от “фольги”) указывает на то, что соответствующие пластиковые пластины 2, 3 должны иметь некоторую собственную жесткость и/или прочность (в частности, также прочность в ответ на нагрузку от давления). Таким образом, соответствующая жесткость/прочность зависит от соответствующего предполагаемого использования.

На Фиг.1b проиллюстрирован дополнительный возможный иллюстративный вариант выполнения пластикового соединительного шва 1b. Рассматриваемый пластиковый соединительный шов 1b в основном подобен пластиковому соединительному шву 1а, проиллюстрированному на Фиг.1a. Тем не менее, он отличается складкой 9, которая проходит в продольном направлении и может быть дополнительно видна в области складки 5, в случае пластиковой пластины 3, которая расположена справа на чертеже. Таким образом, складка 9 может реализовывать множество характеристик, которые в целом являются преимущественными. С одной стороны, посредством этого может быть осуществлен некоторый “эффект упругой пружины” в ответ на нагрузку под натяжением (а также под давлением). Это может оказаться особенно преимущественным, поскольку посредством этого возможно, например, чтобы непосредственная сварка двух пластиковых пластин 2, 3 в верхней области 10 пластикового соединительного шва 1b не должна была (полностью) поглощать возможные нагрузки, которые действуют в течение короткого периода времени. Такие нагрузки, которые действуют в течение короткого периода времени, могут быть созданы, например, если бутылка падает или грубо ставится на полку, соответственно. Обычно, “эффект пружины” посредством складки 9 является особенно преимущественным, поскольку непосредственное соединение между пластиковыми пластинами 2, 3 обычно является сравнительно хрупким. Совершенно очевидно, что, дополнительно или в качестве альтернативы, могут быть непосредственно соединены друг с другом также другие поверхности пластиковых пластин 2, 3, а не только те, которые находятся в верхней области 10 пластикового соединительного шва 1b.

Дополнительным преимуществом складки 9 является то, что свободный конец U-образного загиба 6 имеет “непосредственную опорную поверхность” в форме плеча складки 9. Таким образом, механическая устойчивость пластикового соединительного шва 1b может быть увеличена под натяжением, в частности, в ответ на нагрузку.

Еще одно преимущество складки 9 относится к изготовлению. Причиной этого является то, что складка 9 преимущественно позволяет “вмещать” возможно присутствующую “избыточную длину” крюкообразной области 5 складки правой пластиковой пластины 3 в складку 9. Таким образом, например, возможно обрезать две области 67 складки двух пластиковых пластин 2, 3 посредством однородного режущего инструмента и, тем не менее, легко реализовать самоблокирующийся соединительный шов 1b. Это более подробно описано далее в описании и со ссылкой на Фиг.4.

На Фиг.1c проиллюстрирована дополнительная модификация пластикового соединительного шва 1c. В дальнейшем развитии пластиковых соединительных швов 1a, 1b для, проиллюстрированных на Фиг.1a и 1b, в случае соединительного шва 1c, проиллюстрированного на Фиг.1c, U-образный загиб 6 предусмотрен в верхней области 10 соединительного шва 1c не только на левой пластине 2, но также и на правой пластине 3. Таким образом, два U-образных загиба 6 образованы так, чтобы быть стыкующимися друг с другом по форме. Большим преимуществом в случае такого варианта выполнения пластикового соединительного шва 1c является то, что в верхней области 10 присутствует большое в плоском виде соприкосновение между двумя поверхностями пластиковых пластин 2, 3. Обычно, посредством этого может быть увеличена не только непроницаемость соединительного шва 1c, но и, при возможности, также (механическая) прочность пластикового соединительного шва 1c. Благодаря тому факту, что U-образная область загибания правой пластиковой пластины 3 вмещает некоторую длину области 5 складки, складка 9 обычно меньше, чем в случае пластикового соединительного шва 1b, показанного на Фиг.1b.

При этом, в зависимости от имеющихся размеров, складка 9 также может быть полностью опущена, в результате чего получается иллюстративный вариант выполнения пластикового соединительного шва 1d, показанный на Фиг.1d.

В еще одном преимущественном варианте выполнения пластикового соединительного шва 1e две петлевые области 11, 12 поворачиваются еще больше относительно друг друга, чтобы получилось что-то типа закатывания. С одной стороны, посредством этого может быть увеличена площадь соприкосновения поверхности двух пластиковых пластин 2, 3 в области 4e шва, что может привести к соответствующим преимуществам в отношении (механической) прочности, а также непроницаемости пластикового соединительного шва 1f. Тем не менее, дополнительным преимуществом также является то, что может быть также достигнута дополнительная механическая стабилизация в отношении сил с разной ориентацией, которые действуют на пластиковый соединительный шов 1e. В частности, пластиковый соединительный шов, проиллюстрированный на Фиг.1e, также является сравнительно нечувствительным к сдвигающим силам. Обычно это является соответственно преимущественным.

Еще один пример пластикового соединительного шва 1f показан на Фиг.1f. В этом случае, “правая” пластиковая пластина 3 выполнена непрерывной, тогда как “левая” пластиковая пластина 2 оканчивается в области 4f шва. Как можно видеть на Фиг.1f, похожий на нос выступ 13 выполнен посредством деформации пластиковой пластины 3 в области 4f шва в случае “правой” пластиковой пластины 3 (которая выполнена так, чтобы быть непрерывной). Эта похожая на нос деформация 13 выполняет функцию “точки удерживания” для петлевой области 11 левой пластиковой пластины 2. Посредством этого может быть достигнута, например, особенно большая длина спаивания (причем, например, двойной слой 14 обеих пластиковых пластин 2, 3 может быть соединен посредством процессов сварки (например, сварки трением), предварительно нагретых матриц и тому подобного). Таким образом, двухслойная область 14 может иметь по существу произвольную длину, например, около 1 см или более. Еще одним преимуществом двухслойной области 14 является то, что посредством этого может быть дополнительно увеличена механическая устойчивость соответствующей области, что может являться дополнительным преимуществом, в частности, для области ручки. Действительная область 4f шва также может быть смещена из “области, не являющейся удобной” для пользователей, чтобы ношение полученной пластиковой бутылки могло быть более удобным.

На Фиг.1g показана дополнительная модификация пластикового соединительного шва 1g. В показанном здесь иллюстративном варианте выполнения, область 4g шва выполнена по существу идентичной области 4e шва, относящейся к пластиковому соединительному шиу 1e, проиллюстрированному на Фиг.1e. Тем не менее, в отличие от нее, дополнительный клей 15 наносится в поперечном направлении в области 4g шва. Этот клей 15 может представлять собой, например, быстроотверждаемый клей и/или клей 15, который может быть отвержден посредством активного соединения, который отверждается под воздействием внешнего “импульса”. Одним примером этого является клей, отверждаемый УФ-излучением. Последний может быть отвержден (инициирован), например, посредством УФ лампы (например, время экспозиции 1 с, соответственно, в зависимости от интенсивности лампы) или также под воздействием УФ вспышки. Совершенно очевидно, что также возможно предусмотреть клей 15 в комбинации со всеми другими проиллюстрированными модификациями (а также с другими модификациями, которые не проиллюстрированы явно в этом документе) пластиковых соединительных швов 1.

На Фиг.1h проиллюстрирована дополнительная модификация пластикового соединительного шва 1h. Подобно иллюстративному варианту выполнению, проиллюстрированному на Фиг.1g, здесь также используется клейкий материал для выполнения дополнительной непроницаемости и прочности соединительного шва 1h. Тем не менее, клей предусмотрен в форме клейкого слоя 36, который уже нанесен перед выполнением фактической области 4h шва в области петли 11 левой пластиковой пластины 2. После выполнения области 4h шва, соответственные области двух пластиковых пластин 2, 3 упираются друг в друга посредством использования клейкого слоя 36 в качестве “промежуточного слоя”. Посредством приложения внешнего “импульса” (например, аналогично иллюстративному варианту выполнения согласно Фиг.1h, посредством УФ-излучения; тем не менее, также возможны другие приложения энергии, такие как, например, приложение тепла, в частности, посредством ИК лампы), клейкий слой 36 “активируется” и предпочтительно упрочняется (по существу) мгновенно.

На Фиг.2 проиллюстрирован способ изготовления PET бутылки 16 с углублением 17 ручки, который сам по себе известен. Этот способ описан, например, в EP 2 103 413 B1. Углубление 17 ручки PET бутылки 16 представляет собой прерывистое углубление 17 ручки, то есть, стенка 19 бутылки является непрерывной в области углубления 17 ручки, чтобы двухслойная стенка 18 в результате являлась областью углубления 17 ручки. PET бутылка 16, которая проиллюстрирована справа на Фиг.2, представляет собой “исходную бутылку” для выполнения фактического непрерывного углубления ручки так, как описано более подробно далее.

Тем не менее, также следует заметить, что, совершенно очевидно, другие PET бутылки (также бутылки из другого пластикового материала) могут быть использованы в начале выполнения углубления ручки. Также возможно выполнить PET бутылку 16, проиллюстрированную на Фиг.2, каким-либо другим способом.

Как видно на Фиг.2, PET бутылка 16 выполнена из стандартной PET заготовки 20 посредством процесса формования с раздувом и вытяжкой в форме множества этапов способа, которые схематично проиллюстрированы на Фиг.2. Таким образом, на Фиг.2 проиллюстрированы последовательные этапы изготовления (также вдоль оси t времени). Кроме того, последние два из частичных чертежей Фиг.2e и Фиг.2f предусмотрены с видом в разрезе в области углубления 17 ручки. PET заготовка 20 представляет собой обычную, доступную в продаже, по существу вращательно-симметричную PET заготовку. Последняя, в частности, также не имеет каких-либо “подготовительных мер” для выполнения углубления ручки, таких как, например, неразъемно формованный пластиковый выступ и/или пластиковое утолщение только в частичной области периферийной стенки.

Сначала PET заготовка 20 предварительно нагревается до температуры термопластичности (в случае PET обычно около 95°, что на несколько градусов Цельсия выше температуры стеклования) и исходно растягивается посредством растягивающего стержня 21, который вставляется в отверстие 22 под навинчиваемую крышку PET заготовки 20 (и, позднее, пластиковой бутылки 16). После этого в PET заготовку 20 (Фиг.2c) вдувается сжатый воздух – также через отверстие 22 под навинчиваемую крышку – чтобы упомянутая PET заготовка надулась. Это надувание выполняется в выдувной форме 24, чтобы пластиковые стенки 19 прижимались к стенкам выдувной формы 24 и, таким образом, придавали PET бутылке 16 форму изготавливаемой бутылки.

В показанном здесь иллюстративном варианте выполнения, сначала готовится углубление 17 ручки посредством выполнения “рыбьих глаз” 23, которые выступают наружу из тела бутылки. Посредством этого достигается предварительное расширение (и соответственное уменьшение толщины пластиковой стенки 19 в этой области). С точки зрения изготовления, это может быть выполнено посредством подвижных матриц (см. также упомянутый документ EP 2 103 413 B1). После этого, матрицы, которые все еще убраны на этапах 2d и 2e способа, перемещаются друг к другу, чтобы образовывать углубление 17 ручки. Кроме того, (предварительно нагретые) матрицы прижимаются друг к другу с некоторой силой, чтобы две пластиковые стенки 19 двухслойной стенки 18 соединились друг с другом, соответственно, с образованием крепкой связи.

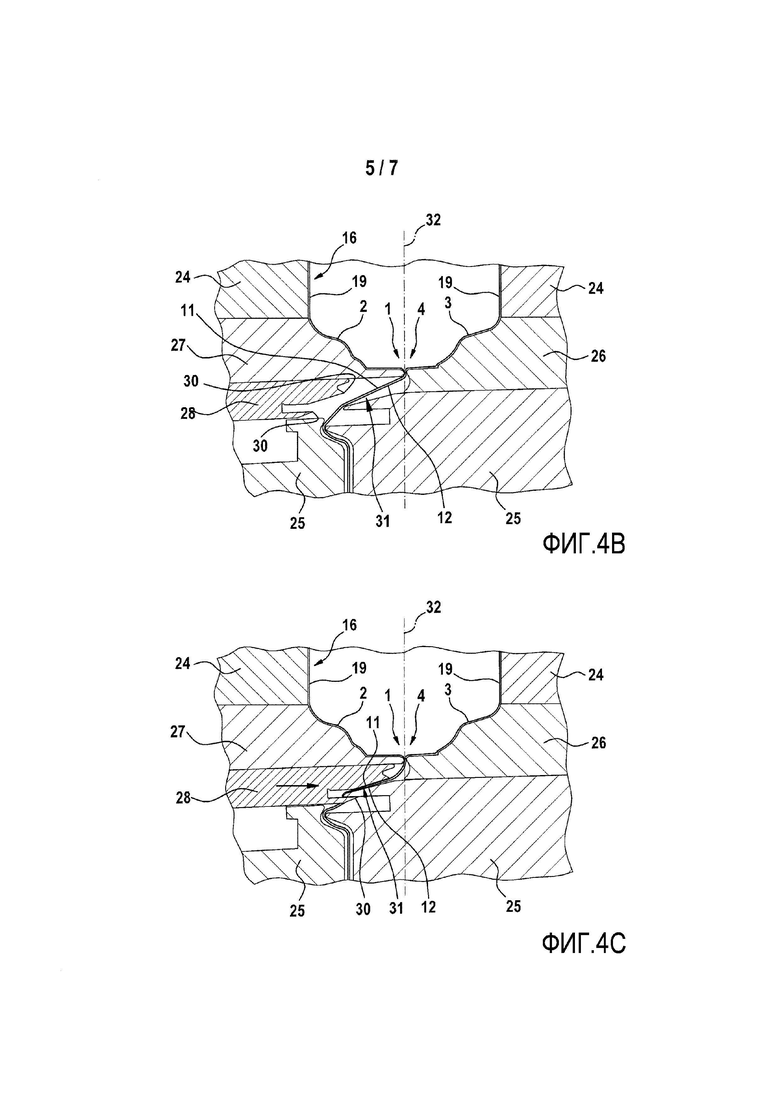

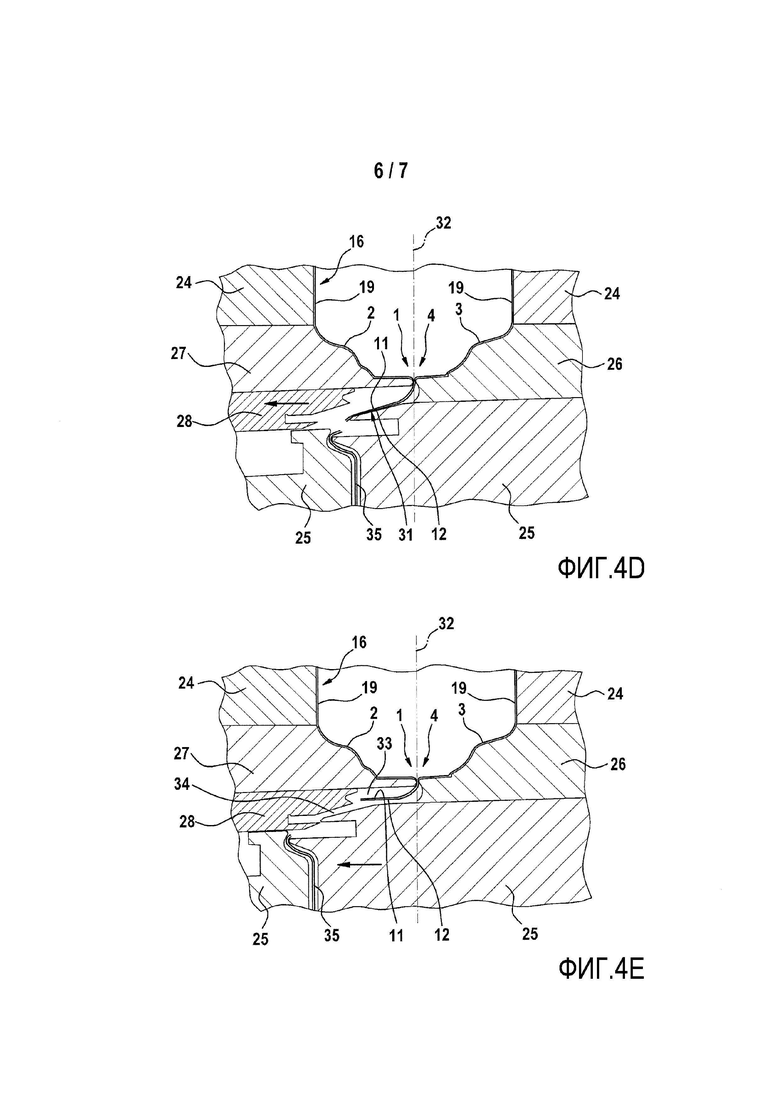

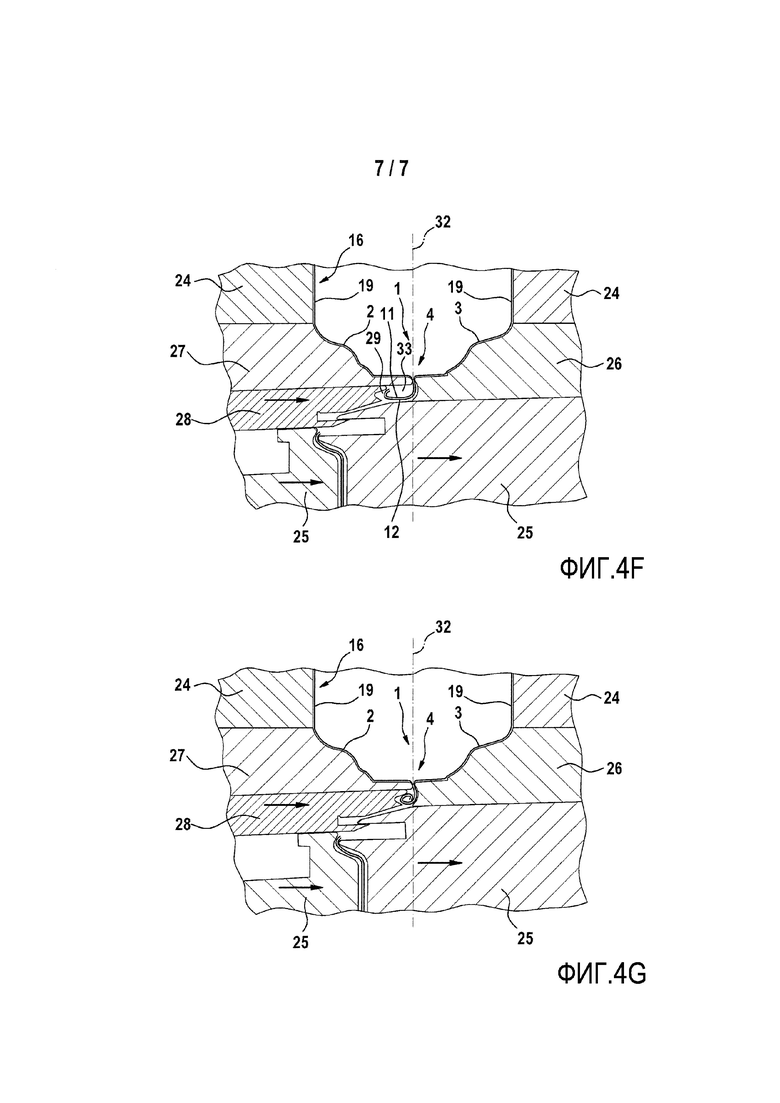

На Фиг.3 и 4 показан возможный способ, а также иллюстративный вариант выполнения инструмента для выполнения способа, в виде множества последовательно происходящих ситуаций. Таким образом, на Фиг.4 показан вид в разрезе (формуемой) области 4 пластикового соединительного шва 1 на разных этапах способа в схематичном разрезе. Область, проиллюстрированная на Фиг.4, соответствует частичной области углубления 17 ручки таким же образом, как, например, видно на Фиг.2f. Кроме того, на Фиг.4 можно видеть в схематичном разрезе части инструментов, которые предназначены для изготовления PET бутылки, “которая все еще находится в процессе изготовления”. Таким образом, на Фиг.3 показаны соответствующие фазы изготовления.

Также на Фиг.3 и на Фиг.4 обозначена средняя линия 32. Получаемая пластиковая бутылка 16 является приблизительно зеркально симметричной вдоль этой в плоскости.

“Конфигурация рыбий глаз”, как можно также видеть на Фиг.2d и 2e, выбирается на Фиг.3a и 4a в качестве начальной точки для выполнения ручки, которая предусмотрена с непрерывным отверстием. Как уже упомянуто, совершенно очевидно, что также могут быть выбрана другая начальная конфигурация. При необходимости, в таком случае должны быть выбраны некоторые приспособления хода процесса и/или инструмента.

Изготавливаемые пластиковые стенки 19 бутылки можно видеть на Фиг.3a и 4a в области углубления 17 ручки. Основное тело 24 выдувной формы образует (по существу) форму PET бутылки. Матрица 25 углубления, опорная матрица 26, давящая матрица 27, а также комбинированная матрица 28 закатки/отрезки расположены в наружном положении, чтобы была образована соответствующая полость, в которую вталкиваются рыбьи глаза 23.

На следующем этапе, матрицы 25 углубления, а также опорная матрица 26 перемещаются друг к другу с соответствующей давящей матрицей 27. Посредством этого, области 19 стенки двух рыбьих глаз 23 перемещаются друг к другу, чтобы они в итоге уперлись друг в друга. Тем не менее, двухслойная область двух пластиковых полос не проходит по прямой линии (как в случае двухслойной области 18 стенки на Фиг.2f). Вместо этого, закрывающее перемещение двух матриц 25 углубления, с одной стороны, и опорной матрицы 26 и давящей матрицы 27, с другой стороны, происходит так, чтоб они смещались друг к другу с образованием “наклонной” двухслойной области 31 в области матрицы 28 закатки/отрезки. Это является полезным для получения петель 11, 12 (см. Фиг.1) подходящей длины, что объяснено более подробно далее.

На следующем этапе способа согласно Фиг.3c и 4c, матрица 28 закатки/отрезки толкается вперед. В результате этого, лезвие 30 отрезает двухслойную стенку 31 вдоль кромки лезвия. В результате этого образуются петли 11, 12 подходящей длины в области 4 шва, относящейся к пластиковому соединительному шву 1. Кроме того, две петли 11, 12 прижимаются друг к другу, в результате этого образуя в этой области первое глубокое крепко связанное соединение двух областей 19 стенки пластиковой бутылки 16. Для достижения достаточной непроницаемости (по текучей среде) между двумя петлями 11, 12, формовочный инструмент предпочтительно некоторое время остается в положении, показанном на Фиг.3c и 4c.

После этого (Фиг.3d и 4d), комбинированная матрица 28 закатки/отрезки снова убирается. Получается расположение, которое уже известно с Фиг.3b и 4d, в котором двухслойная область 31 стенки, тем не менее, больше не является непрерывной, и теперь присутствует двухслойная область 31 двух петель 11, 12, которые соединены друг с другом, а также кусок 35 стенки, который отрезан от нее и который расположен так, чтобы быть зажатым между двумя матрицами 25 углубления. Кусок 35 стенки является отходом и может быть переработан, например, посредством переплавки, например, чтобы быть использованным при изготовлении новых PET заготовок. На следующем этапе, две матрицы 25 углубления смещаются в направлении стрелки (налево на Фиг.4e) как блок по отношению к основному телу 24 выдувной формы в направлении матрицы 28 закатки/отрезки. Вследствие конструкции разных матриц, это приводит к образованию камеры 33, которая “образуется подобно овалу”, и в которой полностью вмещаются две петли 11, 12, соединенные друг с другом. Зазор 34, который остается между матрицей 28 закатки/отрезки и (правой) матрицей 25 углубления, проиллюстрирован на Фиг.4e в преувеличенном размере. Как правило, зазор 34 по существу закрыт (соприкосновение двух поверхностей матриц 25, 28, которые обращены друг к другу), или по меньшей мере настолько мал, что петли не могут 11, 12 продвигаться в упомянутый зазор.

На следующем этапе изготовления, две матрицы углубления, а также матрица 28 закатки/отрезки перемещаются направо как блок (к опорной матрице 26). Посредством этого укорачивается камера 33, в которой расположены две петли 11, 12. Благодаря конструкции области 29 закатки матрицы 28 закатки/отрезки, концы петель 11, 12 загибаются и далее “закатываются” в результате продолжающегося перемещения соответствующих матриц 25, 28. Наконец, получается положение, проиллюстрированное на Фиг.3g и 4g, в котором образован готовый пластиковый соединительный шов 1 (в показанном здесь иллюстративном варианте выполнения это соответствует по существу иллюстративному варианту выполнения пластикового соединительного шва 1e, показанному на Фиг.1e). Тем не менее, без проблем возможны отклонения от этого.

Наконец, вся выдувная форма открывается (основное тело 24 выдувной формы, матрица 25 углубления, опорная матрица 26, давящая матрица 27, матрица 28 закатки/отрезки), и готовая PET бутылка 16 выбрасывается.

Тем не менее, также возможно наносить клей, отверждаемый УФ-излучением, например, в области пластикового соединительного шва 1 с одной стороны, чтобы, таким образом, получать увеличенную непроницаемость для текучей среды пластикового соединительного шва 1 (см. иллюстративный вариант выполнения согласно Фиг.1g). Нанесение клея, отверждаемого УФ-излучением (или другого клея) предпочтительно происходит таким образом, чтобы пластиковая бутылка 16 все еще была зажата в форме (например, посредством убирания давящей матрицы 27, матрицы 28 закатки/отрезки и, при возможности, также левой давящей матрицы 25 и/или правой давящей матрицы 25). Посредством этого может быть упрощено нанесение наносимого клея. После этого, упомянутый клей может быть (достаточно) отвержден посредством воздействия на него УФ света (например, УФ вспышки) в течение короткого периода времени. После этого PET бутылка 16 выбрасывается из инструмента и может быть наполнена (при необходимости, после некоторого периода ожидания).

Изобретение относится к шву (1) для соединения пластиков для непроницаемого для текучей среды соединения по меньшей мере двух пластиковых поверхностей (2, 3). Шов (1) для соединения пластиков выполнен в форме шва (1) для соединения пластиков, который способствует обеспечению прочности под нагрузкой таким образом, чтобы нагрузка, действующая в стандартном направлении нагрузки, увеличивала прочность соединения шва. 11 з.п. ф-лы, 4 ил.

1. Устройство в форме сосуда, сформированное как пластиковое формованное изделие (16), которое по меньшей мере частично получено посредством процесса формования с раздувом, при этом

пластиковое формованное изделие (16) содержит по меньшей мере две области (2, 3) пластикового обрабатываемого изделия, которые формуются в плоском виде на по меньшей мере одном участке каждого соответствующего обрабатываемого изделия,

пластиковое формованное изделие (16) дополнительно содержит по меньшей мере один пластиковый соединительный шов (1) для непроницаемого для текучей среды соединения упомянутых по меньшей мере двух областей (2, 3) пластикового обрабатываемого изделия и

пластиковое формованное изделие (16) дополнительно содержит по меньшей мере одно окно, причем упомянутые по меньшей мере две области (2, 3) пластикового обрабатываемого изделия выполнены с возможностью образования периферии окна, так что упомянутый по меньшей мере один пластиковый соединительный шов (1) продолжается вдоль периферии окна,

при этом одна из упомянутых по меньшей мере двух областей (2, 3) пластикового обрабатываемого изделия включает в себя крюкообразную складку (5), а другая из упомянутых двух областей (2, 3) пластикового обрабатываемого изделия включает в себя концевую область (11), имеющую закатанный профиль, причем концевая область (11) закатана так, чтобы эта концевая область имела возможность охватывать крюкообразную складку (5) и зацепляться позади нее, а упомянутое зацепление позади происходит на угол более чем 180°, таким образом, позволяя крюкообразной складке (5) и концевой области (11) выполнить упомянутый по меньшей мере один пластиковый соединительный шов (1) таким образом, что крюкообразная складка (5) и концевая область (11) способны поддерживать прочность соединения соединительного шва (1) по меньшей мере в ответ на растягивающую нагрузку, способную разделить упомянутые по меньшей мере две области (2, 3) пластикового обрабатываемого изделия.

2. Устройство в форме сосуда по п.1, в котором пластиковое формованное изделие (16) выполнено из полученной посредством литья под давлением и/или экструдированной заготовки (20).

3. Устройство в форме сосуда по п.1 или 2, в котором упомянутое по меньшей мере одно окно служит для выполнения элемента в виде ручки.

4. Устройство в форме сосуда по п.3, в котором элемент в виде ручки выполнен полым.

5. Устройство в форме сосуда по п.1 или 2, которое выполнено в виде устройства (16) в форме бутылки и/или устройства в форме канистры.

6. Устройство в форме сосуда по п.1 или 2, в котором крюкообразная складка (5) и концевая область (11) выполнены так, что растягивающая нагрузка, прикладываемая во множестве заданных направлений нагрузки, и прочность соединения соединительного шва поддерживаются крюкообразной складкой (5) и концевой областью (11) в ответ на растягивающую нагрузку по отношению к каждому из заданных направлений нагрузки.

7. Устройство в форме сосуда по п.1, в котором упомянутые по меньшей мере две области (2, 3) пластикового обрабатываемого изделия расположены у упомянутого по меньшей мере одного пластикового соединительного шва (1), так что участки поверхности упомянутых по меньшей мере двух областей (2, 3) пластикового обрабатываемого изделия, расположенные один поверх другого в упомянутом по меньшей мере одном пластиковом соединительном шве, вдавлены по поверхности друг к другу для обеспечения непроницаемости для жидкости, непроницаемости для текучей среды или газонепроницаемости.

8. Устройство в форме сосуда по п.7, в котором упомянутый по меньшей мере один пластиковый соединительный шов (1g) обеспечен по меньшей мере одним дополнительным элементом (15) обеспечения герметизации по текучей среде для герметизации упомянутых по меньшей мере двух областей (2, 3) пластикового обрабатываемого изделия по отношению друг другу по меньшей мере в участках упомянутого по меньшей мере одного пластикового соединительного шва.

9. Устройство в форме сосуда по п.1, в котором упомянутый по меньшей мере один пластиковый соединительный шов (1g) обеспечен по меньшей мере одним дополнительным элементом (15) обеспечения герметизации по текучей среде для герметизации упомянутых по меньшей мере двух областей (2, 3) пластикового обрабатываемого изделия по отношению друг другу по меньшей мере в участках упомянутого по меньшей мере одного пластикового соединительного шва.

10. Устройство в форме сосуда по п.8 или 9, в котором дополнительный элемент (15) обеспечения герметизации по текучей среде предусмотрен как по меньшей мере одно из:

шва, соединяющего упомянутые по меньшей мере две области (2, 3) пластикового обрабатываемого изделия с образованием крепкой связи,

сварочного шва,

клеевого шва и

шва, соединяющего упомянутые по меньшей мере две области (2, 3) пластикового обрабатываемого изделия посредством клея, который выполнен с возможностью отверждения под воздействием света.

11. Устройство в форме сосуда по п.8 или 9, в котором упомянутый по меньшей мере один дополнительный элемент (15) обеспечения герметизации по текучей среде расположен асимметрично, в промежутке и/или с краю.

12. Устройство в форме сосуда по п.1 или 2, в котором по меньшей мере одна из областей (2, 3) пластикового обрабатываемого изделия имеет пластиковый материал с коротким периодом половинной кристаллизации и/или PET материал или, по существу, выполнена из такого пластикового материала соответственно.

| JPS5759725 A, 10.04.1982 | |||

| EP 0759399 A1, 26.02.1997 | |||

| US 4816093 A, 28.03.1989. |

Авторы

Даты

2019-10-31—Публикация

2014-07-02—Подача