В известных текстурирующих устройствах с ложной круткой обрабатываемая многофиламентная пряжа подается в датчик крутки, перед которым подключена зона подогрева. Благодаря подогреву и последующему охлаждению сильно скрученной пряжи молекулы в нитях пряжи фиксируются в беспорядочном состоянии. После датчика скручивания пряжа раскручивается, нити завиваются и благодаря этому пряжа пушится и получает высокую эластичность. Одновременно в пряже возникает крутящий момент.

Часто пряжа после этого снова проходит через вторую подключенную после датчика скручивания зону подогрева, чтобы снизить высокую эластичность. При этом одновременно несколько снижается пушистость пряжи и величина крутящего момента в ней. Чтобы вообще исключить крутящий момент, пришлось бы температуру во второй зоне подогрева поднять до такой степени, что пряжа полностью потеряла бы свою пушистость. Поэтому в обработанной описанным образом пряже крутящий момент сохраняется.

Крутящий момент в текстурированной пряже мешает при выработке из пряжи ткани или трикотажа. Поскольку на пряжу воздействует относительно небольшая сила растяжения, например при подаче в плосковязальную машину, пряжа скручивается и образует петли, сцепляющиеся между собой. Такие петли застревают в машине и ведут к обрыву нити. Кроме того, эти петли, если они не подверглись последующей обработке, образуют брак в готовом изделии. Кроме того, крутящий момент, даже если он не ведет к образованию петель, вызывает перекос в готовом полотне, изготовленном из текстурированной пряжи.

Цель изобретения создание устройства для уменьшения или устранения крутящего момента в текстурированной пряже, подаваемой датчиком скручивания приспособления с мнимым скручиванием.

Предлагаемое устройство отличается наличием вдувного сопла с каналом прохождения пряжи, в который минимум с одной стороны входят отверстия для подачи воздуха, оси которых удалены от оси канала, и в который сбоку входит прорезь для подачи нити. Текстурированная пряжа проходит между средством скручивания текстурирующего приспособления и вдувным соплом и преимущественно еще и через вторую зону подогрева. Соло, отверстия которого подводят сжатый воздух, действует как второе средство кручения, которое сообщает ложное кручение пряже, проходящей через вторую зону подогрева. Если это скручивание направлено против скручивания, полученного от первого средства кручения, либо практически исчезает, не снижая при этом пушистости пряжи.

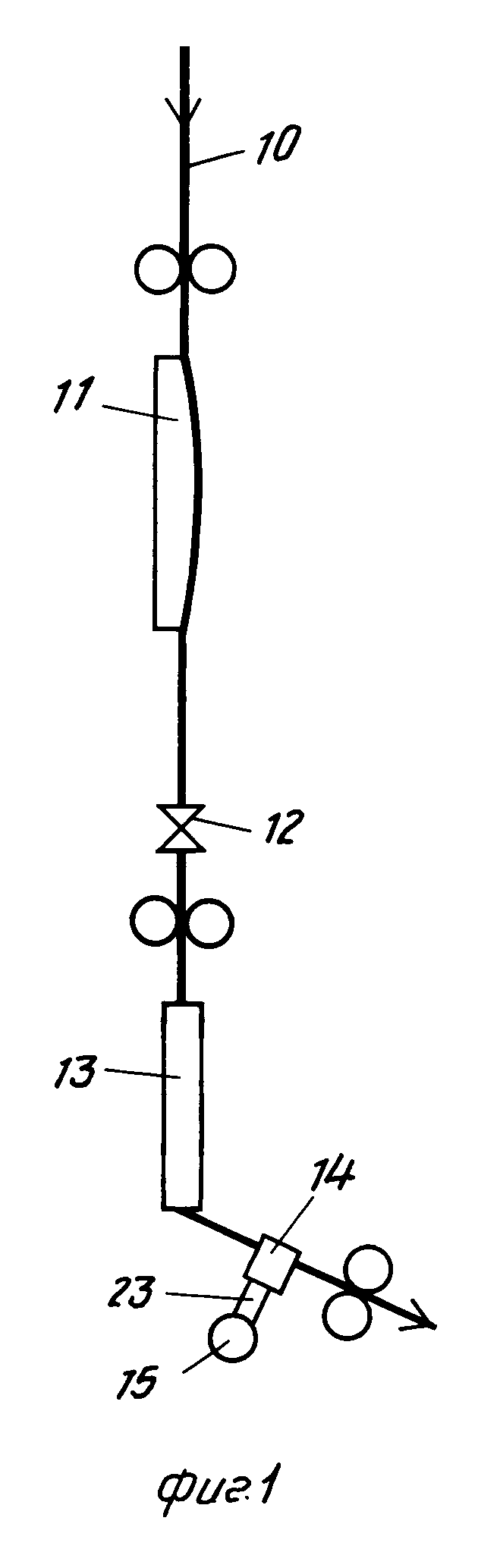

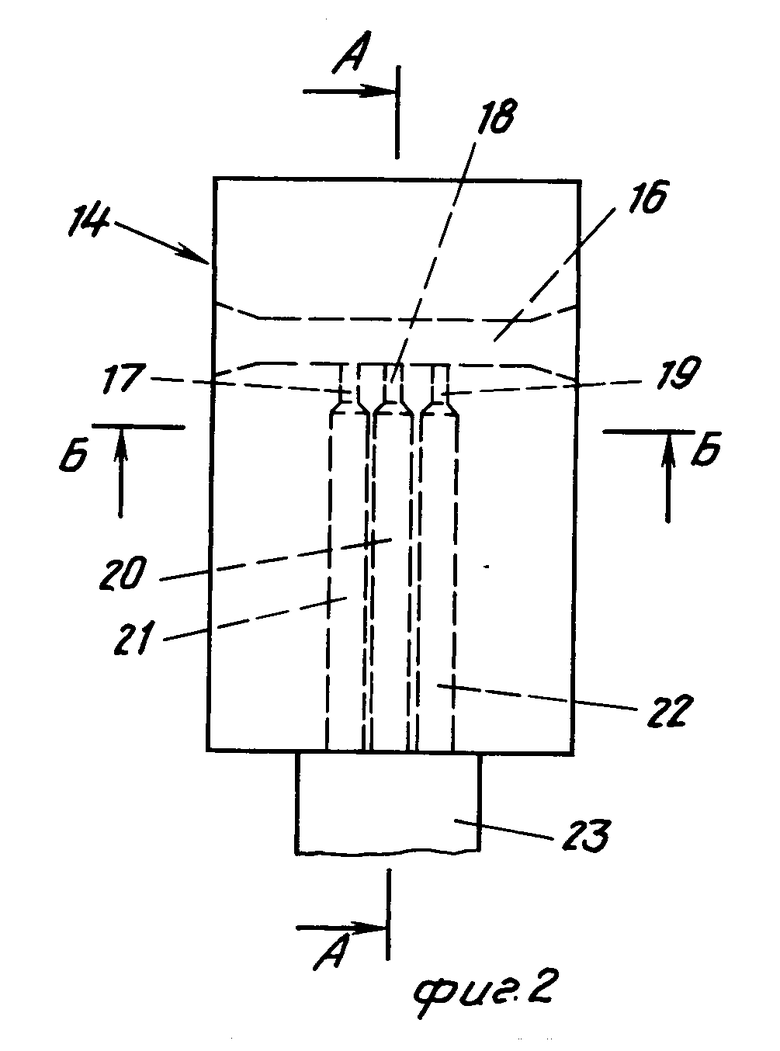

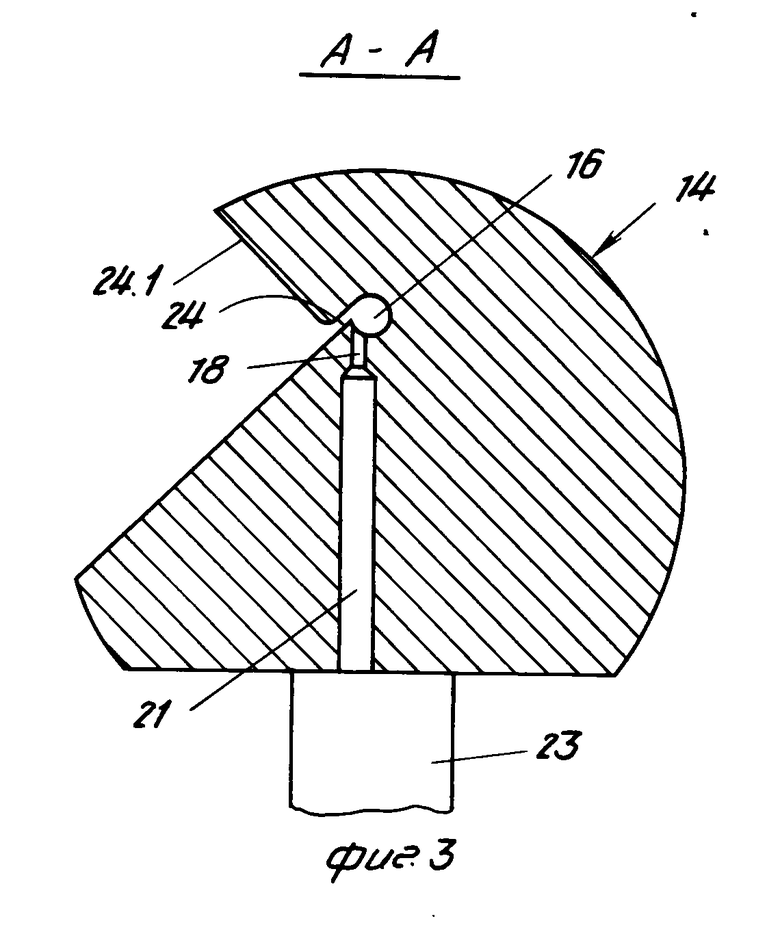

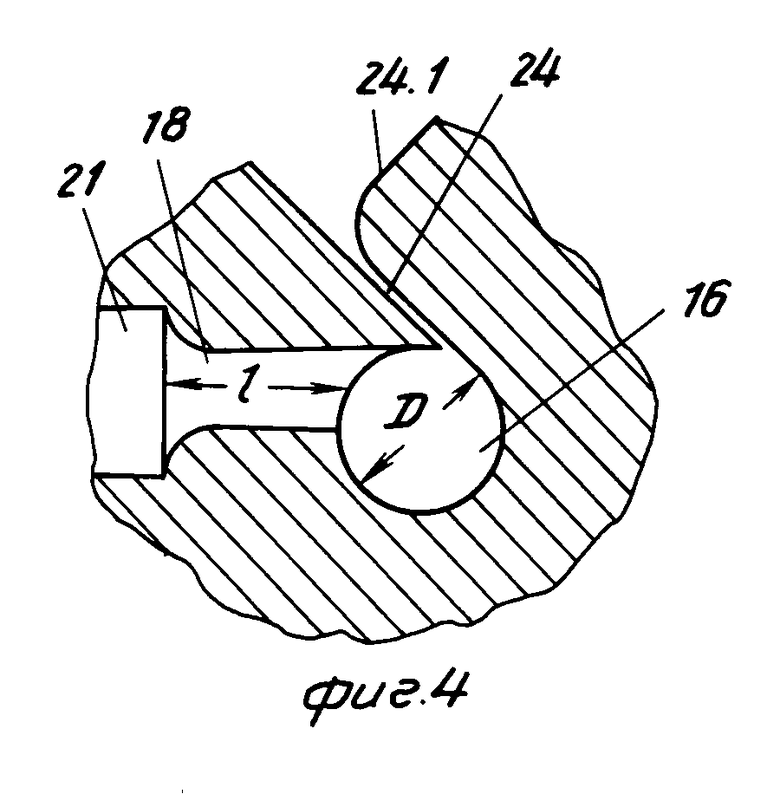

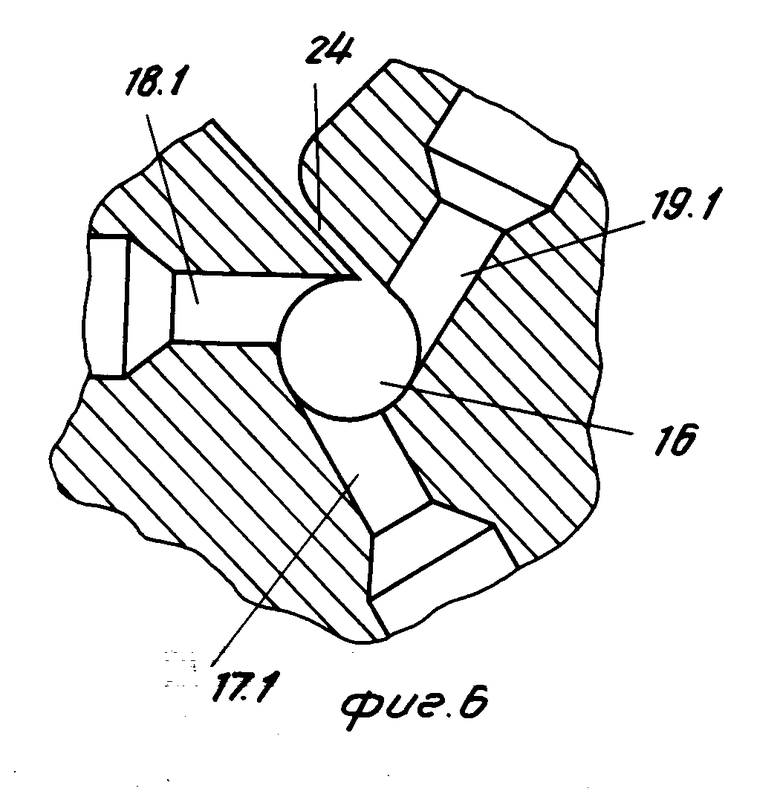

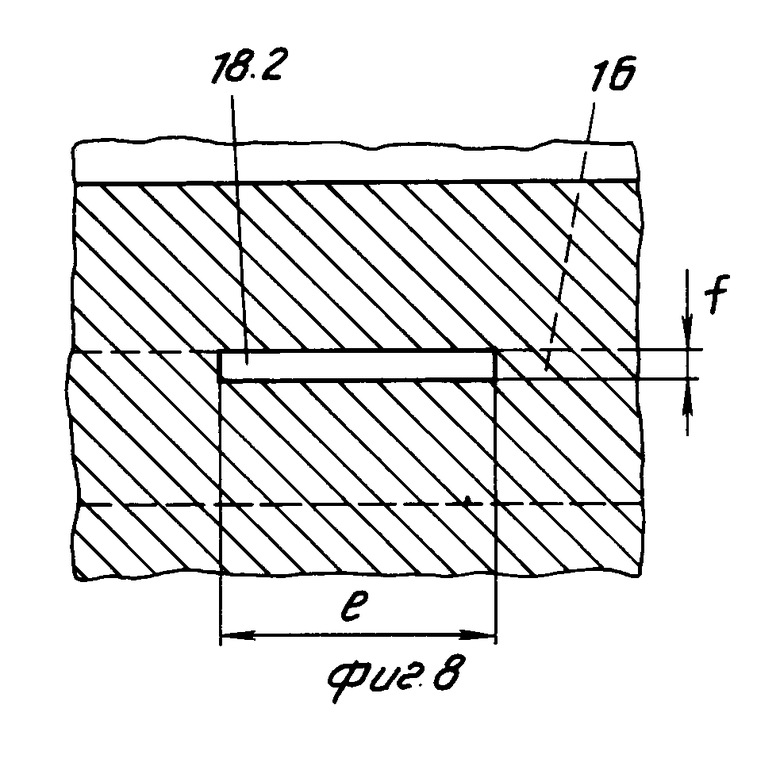

На фиг.1 схематически изображено текстурирующее приспособление с мнимым скручиванием с предлагаемым устройством; на фиг. 2 предлагаемое вдувное сопло, вид спереди; на фиг.3 разрез А-А на фиг.2; на фиг.4 то же, что и на фиг. 3, вид спереди; на фиг.5 разрез Б-Б на фиг.2; на фиг.6 вариант выполнения вдувного сопла, аналогичный виду на фиг.4; на фиг.7 второй вариант выполнения, аналогичный виду на фиг. 4; на фиг.8 то же, что и на фиг.7, в разрезе.

В показанном схематично текстурирующем приспособлении с ложным кручением обрабатываемая многонитяная пряжа 10 подается через первую зону подогрева 11 в средство 12 для придания крутки, например, фрикционного типа. Выходящая из средства 12 пряжа пушистая и обладает высокой эластичностью. Скрученная в средстве 12 пряжа затем раскручивается. В известных устройствах с ложным кручением в пряже имеется крутящий момент, который стремится снова скрутить пряжу. Тогда пряжу нужно снова пропустить через подключенную к средству 12 вторую зону подогрева 13, которая снижает эластичность пряжи.

В соответствии с изобретением к второй зоне подогрева 13 подключают вдувное сопло 14, которое сообщает выходящей из зоны подогрева 13 пряже снова ложное кручение в направлении, противоположном скручиванию, полученному в средстве 12. Благодаря этому возникший в пряже крутящий момент во второй зоне подогрева 13 уменьшается или практически исчезает. В сопло 14 из устройства 15 подачи сжатого воздуха поступает сжатый воздух.

Вдувное сопло 14 показано в увеличенном масштабе на фиг.2 и 3. Оно содержит канал 16 для прохождения текстурированной пряжи. Канал 16 имеет в средней части цилиндрический участок длиной L (фиг.5) от 8 до 15 мм, преимущественно 10 мм, и диаметром D (фиг.4) от 1 до 3 мм, преимущественно 1,5 мм. Средний участок имеет по концам конические расширения с углом α (фиг.5), равным, например, ≈ 30о.

В канал 16 входит минимум одно отверстие для подачи воздуха. В примере на фиг. 2-5 имеются три отверстия 17, 18 и 19, которые расположены последовательно параллельно оси А канала 16. Оси отверстий 17, 18 и 10 расположены, следовательно, в общей, параллельной оси А плоскости. Отверстие 18 расположено при этом приблизительно в середине длины L, а отверстия 17 и 19 на расстоянии а, например 1,5 мм, впереди и сзади отверстия 18. Отверстия 17, 18 и 19 имеют соответственно диаметр d (фиг.5) и длину l (фиг.4), причем d равно от 0,1D и 0,6D, а l равно приблизительно 1,5d-3d. Отверстия имеют приблизительно тангенсообразный вход в канал 16, т.е. оси отверстий 17, 18 и 19 удалены от оси А канала на расстояние b (фиг.5). Величина расстояния b равна приблизительно b= 0,5(D-d), так что максимально удаленная от оси канала 16 образующая отверстий 17, 18 и 19 имеет приблизительно тангенсообразную форму прохождения относительно касательной поверхности канала 16. Отверстия для подачи воздуха через выполненные в корпусе сопла 14 каналы 20, 21 и 22 и связь 23 связаны устройством подвода сжатого воздуха 15. Каналы 20, 21 и 22 постепенно через сужения переходят в отверстия 17, 18 и 19. Сужение в соответствии с фиг.4 имеет вогнутую круглую внутреннюю поверхность, внутренняя поверхность сужения может быть и просто конической, сужение может и просто отсутствовать.

Прорезь для заправки нити 24 также входит в канал 16 сбоку и преимущественно имеет тангенсообразный вход в канал и в таком направлении, что поступающий через отверстия 17, 18 и 19 воздух, завихряющийся в канале, подхватывает поступающую через прорезь 24 пряжу и затягивает в канал. Входящие в канал 16 стенки прорези 24 образуют с осью отверстий 17, 18, 19 угол приблизительно 45о. Ширина прорези 24 может быть от 0,1 до 0,3 мм, преимущественно 0,2 мм. Прорезь 24 выступает наружу, причем одна из ее стенок отгибается и переходит в поверхность 24.1.

В варианте по фиг.6 в канал 16 входят также три отверстия 17.1, 18.1 и 19.1. Оси отверстий расположены под углом 120о относительно друг друга в общей плоскости, которая пересекает ось канала 16 в середине длины L (фиг.5) под прямым углом. Отверстия 17.1, 18.1 и 19.1 также имеют тангенсообразный вход, как на фиг.4, 5, в канал 16 и их длина и диаметр те же, что на фиг.4, 5. Сужающиеся отрезки перед отверстиями 17.1, 18.1 и 19.1 выполнены коническими. В другом не показанном варианте оси отверстий комбинация устройства по фиг.5 и 6 могут лежать в винтообразной плоскости, ось которой параллельна оси А канала 16. В общем число отверстий может быть от одного до шести, причем отверстия могут иметь как одинаковые, так и разные диаметры.

На фиг. 7 и 8 показан вариант с одним отверстием 18.2, которое в плане имеет вид прямоугольной прорези. Отверстие 18.2 имеет в направлении оси канала 16 длину от 1D до 2D и длину f по перпендикуляру от 0,1D до 0,6D. Оно входит в канал 16 тангенсообразно приблизительно в середине длины канала 16.

В описанных примерах исполнения оси отверстий пересекаются с осями канала 16 под прямым углом, и все сопло 14 расположено симметрично относительно оси канала и перпендикулярно средней плоскости, обозначено линией А-А на фиг. 2. Эта симметрия имеет то преимущество, что пряжа может вводиться как слева направо в соответствии с фиг.2, так и справа налево через сопло, причем в одном случае пряжа скручивается в виде Z, в другом в виде S. Такое сопло может использоваться для обоих направлений. Эти противоположные исполнения пересекают оси отверстий и канала под острым углом, например от 70 до 80о.

Принцип действия описанных сопл: поступающий через отверстия сжатый воздух в канале 16 освобождается и образует завихрения. Это завихрение в предлагаемом сопле исполняет две функции. Во-первых, воздушный поток завихрения перекрывает щель 24, так что закрывает туда доступ пряжи во время работы. Во-вторых, сообщает пряже, поступающей от второй зоны подогрева 13, вращение, так что нити пряжи в зоне подогрева 13 в середине принимают несколько растянутый вид. Благодаря этому сокращается или уничтожается крутящий момент в пряже, крутящий момент в оставшейся в сопле пряже по сравнению с пряжей, обработанной без сопла, сильно сокращен или практически отсутствует. Необходимый для работы сопла сжатый воздух и расход воздуха являются решающим показателем. В зависимости от температуры подогрева во второй зоне 13 и титра пряжи в основном достаточно избыточного давления приблизительно от 0,4 до 15 бар, а расход воздуха составляет приблизительно от 1 до 1,7 м3/час.

Влияние сопла в устройстве обработки иллюстрируется опытами сравнения. Монофиламентная пряжа PES167f30 и РЕS167f52 обрабатывается при скорости 500 м/мин и температуре 200оС в первой зоне подогрева 11 и при температуре 190оС во второй зоне подогрева 13. Передача во вторую зону подогрева 13 составляет 4% напряжение в пряже после второго устройства подогрева составляет 7 сN. Кручение в обработанной пряже без использования сопла 14 и с ним при давлении подаваемого воздуха в 1 бар рассчитывается следующим образом: оба конца куска пряжи в 1 м закрепляют и потом один конец приближают к другому, причем обе стороны петли скручиваются. Через 24 ч это скручивание проверяется на соответствие стандартам. Результаты оказались следующими: PES167f30 без сопла 37 скручиваний на метр, с соплом 1 скручивание на метр. Это соответствует сокращению на 97% PES167f52 без сопла 50 скручиваний на метр, с соплом 5 скручиваний на метр. Это соответствует сокращению на 90%

Сущность изобретения: устройство для текстурирования нити методом ложной крутки содержит средство для придания крутки, всасывающее сопло, имеющее канал для прохождения нити, и по меньшей мере одно впадающее сбоку в канал отверстие для подачи воздуха. Согласно изобретению всасывающее сопло имеет впадающую сбоку в канал заправочную щель. Ось каждого отверстия для подачи воздуха отстоит от оси канала для прохождения нити. Между средством для придания крутки и всасывающим соплом установлено дополнительное средство подогрева. Каждое отверстие для подачи воздуха имеет тангенциальный вход в канал для прохождения нити. Заправочная щель также имеет тангенциальный вход в канал для прохождения нити. 9 з.п.ф-лы, 8 ил.

| Заявка ФРГ N 3318494, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-08-20—Публикация

1992-09-11—Подача