Изобретение относится к ядерным реакторам и, в частности, к термоэмиссионным реакторам-преобразователям (ТРП), используемым в качестве источников электрической энергии в ядерных энергетических установках (ЯЭУ) космических аппаратов.

Известна конструкция ТРП ЯЭУ "Топаз", в котором в пределах общего заполненного газом корпуса расположены цилиндрический массив гидридциркониевого замедлителя с размещенными в его отверстиях параллельно оси ЭГК и боковой отражатель [1]

Недостатком этой конструкции является небольшой ресурс работы ТРП при рабочих температурах гидрида циркония 600-650оС вследствие утечки водорода из корпуса ТРП при диссоциации гидрида циркония.

Наиболее близким техническим решением к заявленному является термоэмиссионный реактор-преобразователь, содержащий корпус, выполненный в виде обечайки и трубных досок, соединенных трубками для жидкометаллического теплоносителя, в которых соосно установлены ЭГК и между которыми размещены элементы замедлителя, выполненные из материала на основе гидрида циркония; при этом на элементы замедлителя и поверхности, ограничивающие полость корпуса, заполненную газовой средой, нанесено покрытие с низкой водородопроницаемостью [2]

Недостатком этой конструкции является небольшой ресурс работы ТРП при рабочих температурах гидрида циркония 600-650оС вследствие утечки водорода из корпуса ТРП при диссоциации гидрида циркония. В этом техническом решении используется гидрид циркония состава ZrH 1,8-1,9, который при рабочих температурах 600-650оС имеет давление диссоциации водорода 17-400 кПа и высокую скорость диффузии водорода через конструкционный материал корпуса реактора, например сталь марки 12Х18Н10Т.

Цель изобретения снижение утечки водорода из замедлителя, т.е. увеличение ресурса работы замедлителя и ТРП в целом.

Технический результат создание в полости корпуса ТРП, в которой расположен замедлитель, имеющий на своей поверхности покрытие с низкой водородопроницаемостью газовой среды, способствующей сохранению защитных свойств покрытия на замедлителе, а также нанесение на элементы замедлителя покрытий, имеющих водородозадерживающие свойства.

Цель достигается тем, что ТРП снабжен емкостью для оксида металла, соединенной трубопроводом с полостью корпуса в зоне, в которой температура элементов замедлителя наиболее высокая, причем в качестве газовой среды использована смесь инертных газов с кислородосодержащим газом, парциальное давление которого выбрано равным 10-50 кПа, а отношение площади сечения трубопровода к его длине, приходящееся на единицу площади поверхности элементов замедлителя, выбрано равным 5 ˙ 10-4 1 ˙ 10-2 м2/м ˙ м2.

Кроме того, емкость для оксида металла может быть соединена с полостью корпуса дополнительным трубопроводом и расположена вблизи корпуса ТРП для поддержания ее рабочей температуры за счет теплообмена с корпусом, а в качестве покрытия с низкой водородопроницаемостью на элементах замедлителя использовано двухслойное покрытие, внутренний слой которого выполнен из фосфоросодержащего материала, а наружный слой выполнен из кислородосодержащего материла.

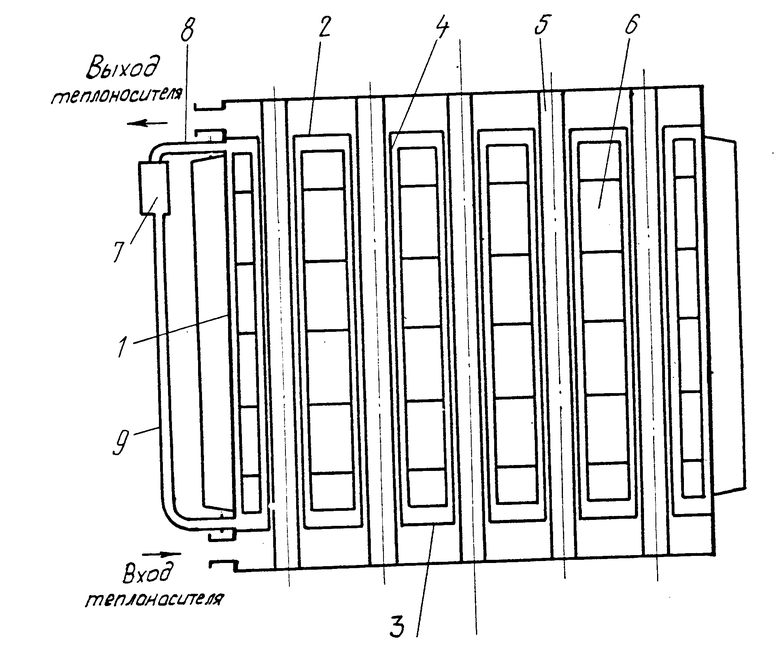

На чертеже приведена конструктивная схеме ТРП.

Термоэмиссионный реактор-преобразователь содержит корпус, выполненный в виде обечайки 1 и трубных досок 2 и 3, соединенных трубками 4 для жидкометаллического теплоносителя, в которых соосно установлены ЭГК 5 и между которыми размещены элементы замедлителя 6, выполненные из материала на основе гидрида циркония; при этом на элементы замедлителя 6 и поверхности, ограничивающие полость корпуса, заполненную газовой средой, нанесено покрытие с низкой водородопроницаемостью, ТРП снабжен емкостью 7 для оксида металла, соединенной трубопроводом 8 с полостью корпуса. Кроме того, емкость 7 для оксида металла может быть соединена с полостью корпуса дополнительным трубопроводом 9, расположена вблизи корпуса ТРП для поддержания ее рабочей температуры за счет теплообмена с корпусом.

Устройство работает следующим образом.

В полость корпуса ТРП, в которой размещены элементы замедлителя 6, выполненные на основе гидрида циркония, с нанесенным на их поверхность двухслойным покрытием с низкой водородопроницаемостью, внутренней слой которого выполнен из фосфоросодержащего материала, а наружный слой выполнен из кислородосодержащего материала, после сборки напускается смесь инертных газов (Не, Ar) и кислородосодержащего газа (например СО) с парциальным давлением в диапазоне 10-50 кПа. При выводе на номинальный режим соединенная трубопроводом 8 с полостью корпуса емкость 7, в которой расположен легковосстановимый, порошкообразный, упакованный в непроницаемую для порошка металлическую сетку оксид металла (NiO), прогревается до температуры 460-650оС, например, от расположенных вблизи нее труб контура теплоносителя ЯЭУ, и содержание в полости корпуса кислородосодержащего газа окислителя компенсируется за счет обменных реакций компонентов газовой фазы, включая выделяющийся из замедлителя водород, с порошкообразным оксидом металла. Количество порошкообразного оксида, приходящегося на единицу площади поверхности элементов замедлителя 6 при времени работы один год, находится в диапазоне 0,25-1,5 кг/м2 ˙ год. Трубопровод 8, соединенный с емкостью 7, у которого отношение площади сечения к его длине, приходящееся на единицу площади поверхности элементов замедлителя 6, выбрано равным 5 ˙ 10-4 1 ˙ 10-2 м2/м ˙ м2, обеспечивает необходимую интенсивность диффузионных процессов между средой в емкости 7 и средой в полости корпуса.

Стабильный состав газовой фазы в полости корпуса ТРП способствует сохранению водородозадерживающих и коррозионностойких свойств покрытия на элементах замедлителя 6.

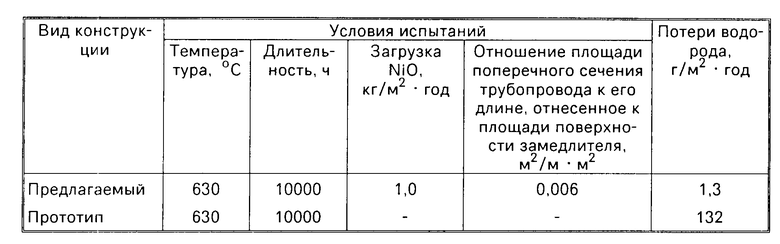

Возможность получения указанного выше технического результата подтверждается экспериментальными данными длительных тепловых испытаний элементов замедлителя на основе гидрида циркония, имеющих покрытие с низкой водородопроницаемостью в окислительной газовой среде, проведенных в соответствии с изобретением и в условиях прототипа.

При этом в обоих случаях одинаковыми были: состав гидрида циркония (ZrH 1,8- -1,9), толщина покрытия ( 20 мкм), отношение веса элементов замедлителя к их поверхности (3,57 г/см2), давление смеси газов (200 кПа) и состав окислительной смеси в исходном состоянии. Парциальное давление газа-окислителя в смеси газов в исходном состоянии составляло 50 кПа.

Как видно из приведенных в таблице экспериментальных результатов, использование изобретения позволяет значительно (до двух порядков) уменьшить утечку водорода из гидрида циркония по сравнению с прототипом и снизить эту величину до уровня, обеспечивающего многолетнюю эксплуатацию ТРП с замедлителем на основе гидрида циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2131149C1 |

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2045793C1 |

| ЯДЕРНЫЙ РЕАКТОР | 1994 |

|

RU2106699C1 |

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2046447C1 |

| ЗАМЕДЛИТЕЛЬ НЕЙТРОНОВ НА ОСНОВЕ ГИДРИДА ЦИРКОНИЯ И ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ | 2019 |

|

RU2724927C1 |

| НАКОПИТЕЛЬ ЦЕЗИЯ | 1992 |

|

RU2054741C1 |

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ НА БЫСТРЫХ НЕЙТРОНАХ | 1998 |

|

RU2151441C1 |

| СПОСОБ УПРАВЛЕНИЯ ДОЛГОРЕСУРСНОЙ КОСМИЧЕСКОЙ ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ С ТЕРМОЭМИССИОННЫМ РЕАКТОРОМ-ПРЕОБРАЗОВАТЕЛЕМ | 1993 |

|

RU2091901C1 |

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2230378C2 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ ДЛЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВЫНЕСЕННОЙ ТЕРМОЭМИССИОННОЙ СИСТЕМОЙ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ (ВАРИАНТЫ) | 2000 |

|

RU2187156C2 |

Использование: в качестве источников энергии в ядерных энергетических установках (ЯЭУ) космических аппаратов. Сущность: снижение утечки водорода из замедлителя, т.е. увеличение ресурса работы замедлителя и термоэмиссионного реактора-преобразователя (ТРП) в целом, путем создания в полости корпуса ТРП, в которой расположен замедлитель, имеющий на своей поверхности покрытие с низкой водопроницаемостью, газовой среды, способствующей сохранению защитных свойств покрытия на замедлителе. Для этого ТРП, содержащий корпус, выполненный в виде обечайки и трубных досок, соединенных трубками для жидкометаллического теплоносителя, в которых соосно установлены электрогенерирующие каналы (ЭГК) и между которыми размещены элементы замедлителя, выполненные из материала на основе гидрида циркония; при этом на элементы замедлителя и поверхности, ограничивающие полость корпуса, заполненную газовой средой, нанесено покрытие с низкой водопроницаемостью. ТРП снабжен емкостью для оксида металла, соединенной трубопроводом с полостью корпуса в зоне, в которой температура элементов замедлителя наиболее высокая, причем в качестве газовой среды использована смесь инертных газов с кислородосодержащим газом, парциальное давление которого выбрано равным 10 50 кПа, а отношение площади сечения трубопровода к его длине, приходящееся на единицу площади поверхности элементов замедлителя, выбрано равным 5·10-4- 1·10-2м2м·м2. Кроме того, емкость для оксида металла может быть соединены с полостью корпуса дополнительным трубопроводом и расположена вблизи корпуса ТРП для поддержания ее рабочей температуры за счет теплообмена с корпусом, а в качестве покрытия с низкой водородопроницаемостью на элементах замедлителя использовано двухслойное покрытие, внутренний слой которого выполнен из фосфоросодержащего материала, а наружный слой выполнен из кислородосодержащего материала. 3 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Андреев П.В | |||

| и др | |||

| Принципы построения и основные характеристики космических термоэмиссионных ЯЭУ с тепловым реактором длительного ресурса, - "Атомная энергия", т.70, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-20—Публикация

1992-11-26—Подача