Изобретение относится к электромашиностроению, в частности к производству электрических машин постоянного тока.

Существующая технология изготовления коллекторов предусматривает выполнение фоpмообразования коллектора в процессе статической и динамической формовок (см. Егоров Б.А. Производство и ремонт коллекторов электрических машин. Изд. "Энергия", Ленинградское отделение, 1968, с. 66-67; Блюменкранц Д. М. Технология крупного электромашиностроения. Т.3, изд. "Энергоиздат", Ленинградское отделение, 1981, с. 176-181; Коллекторы электрических машин. Под ред. Б.Н. Красовского, М. Энергия, 1979, с. 115-119). При этом полимеризация связующих в слоистых материалах изоляции происходит при сдавливании изоляции в нагретом состоянии.

Недостатком существующей технологии формовки коллекторов является длительность цикла формовочных операций, значительные энергозатраты и разнородность (неодинаковое заполнение слюдой), изготавливаемой из слоистых материалов типа миканитов, слюдопластов и т.п. полимеризованной изоляции на различных участках.

Целью изобретения является повышение качества изготавливаемых коллекторов за счет большей однородности изоляции, сокращения цикла формообразования.

Цель достигается за счет того, что в способе формовки коллектора электрической машины постоянного тока, заключающемся в осуществлении полимеризации связующих слоистых материалов изоляции при сдавливании изоляции в нагретом состоянии, формуемый коллектор подвергают вибровоздействию при постоянном давлении пружинного элемента на изоляцию.

Новизна заявляемого решения состоит в новой совокупности признаков, при взаимодействии которых достигается повышение качества коллекторов, изоляция которых изготавливается из слоистых материалов типа миканитов, слюдопластов и т.п. за счет сокращения сроков старения их в период формовочных операций и обеспечения заданных напряжений в конструкции в последующем.

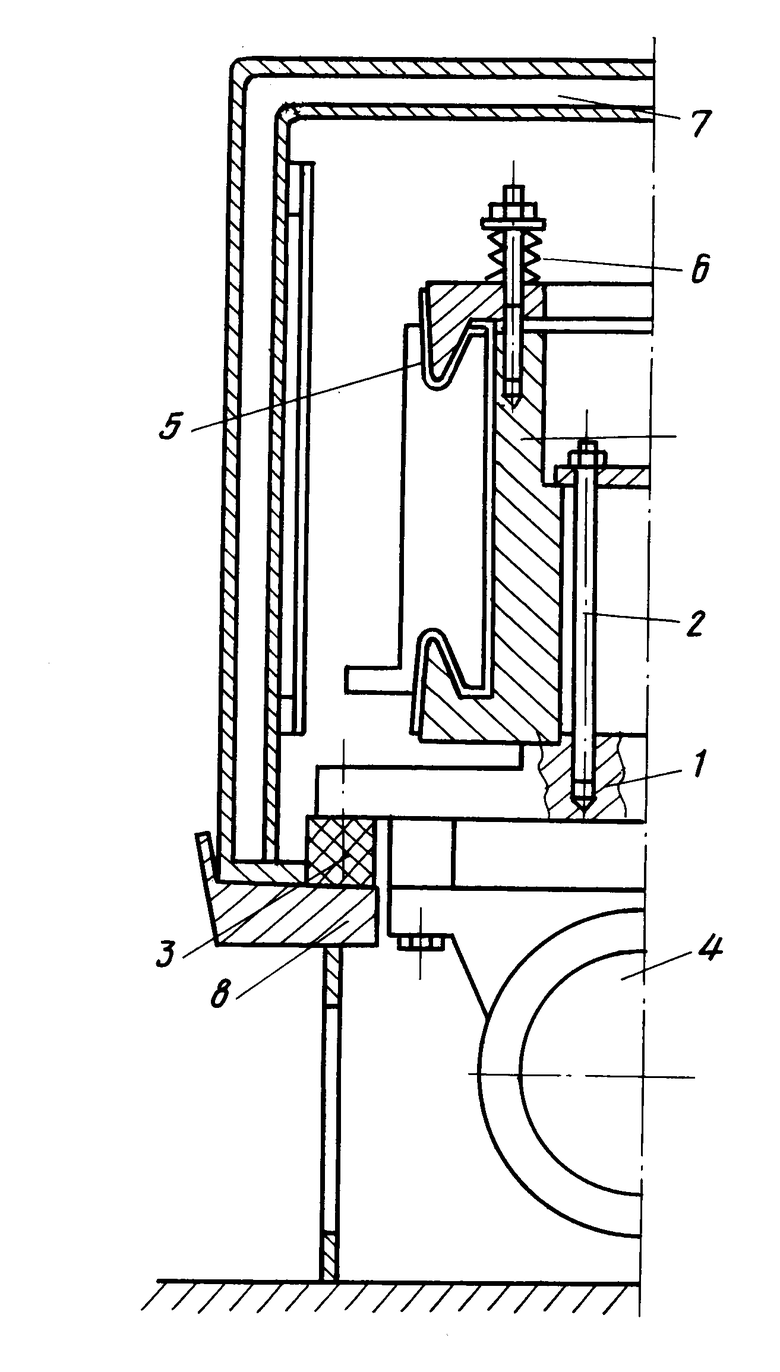

На чертеже показана схема установки для формовки коллектора электрической машины постоянного тока.

Коллектор устанавливают на стол 1 и закрепляют болтами 2. Стол устанавливают на амортизаторы 3. На нижней части стола 1 подвешен вибратор 4. Корпусную изоляцию коллектора 5 подвергают непрерывному давлению благодаря наличию пружинных элементов 6. Вся эта установка заключена в нагревательную камеру 7, устанавливаемую на основании 8.

Процесс формовки происходит следующим образом. Нагретый и опрессованный коллектор подвергают вибровоздействию за счет вибратора 4 в течение времени, необходимого для полимеризации корпусной изоляции 5. При этом нет необходимости прерывать процесс формовки для подтягивания гаек, как это делается в настоящее время по известной технологии, так как пружинные элементы 6 обеспечивают необходимое давление на изоляцию до ее полной усадки. Вибрации всех элементов коллектора резко снижают трение между макрочастицами изоляции 5, и происходит их перераспределение, обеспечивающее равномерное распределение слюды в лаковых наполнителях. Процесс старения значительно ускоряется, и на динамическую формовку коллектор попадает уже окончательно отформованным. Задача динамической формовки в этом случае носит характер контрольной операции, а именно проверка механической прочности коллектора и контроль качества формовки. Постоянное давление, обеспеченное пружинными элементами 6, позволяет отказаться от операций подтяжки гаек после пропитки якоря и от динамической формовки коллектора на стенде. Таким образом статическая и динамическая формовки действующего процесса являются в действительности процессами статическими, так как даже при вращении коллектора на специальной установке центробежные силы статически прессуют изоляцию. Предлагаемый процесс, осуществляемый с помощью вибрации, становится динамическим, заставляющим перемещаться твердые частицы изоляции.

Технико-экономическая эффективность заявляемого решения заключается в повышении качества коллектора, в сокращении длительности формовочных операций, в снижении энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ФОРМОВКИ КОЛЛЕКТОРОВ МАШИН ПОСТОЯННОГО ТОКА | 1992 |

|

RU2091963C1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2094930C1 |

| СТАТОР ТУРБОГЕНЕРАТОРА | 1994 |

|

RU2074476C1 |

| ПОЛЮС РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕГО ОБМОТКИ ВОЗБУЖДЕНИЯ | 1991 |

|

RU2024158C1 |

| Способ изготовления коллектора электрической машины | 1987 |

|

SU1555752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ГОФРИРОВАННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086413C1 |

| РОТОР МАЛОГАБАРИТНОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038675C1 |

| УСТРОЙСТВО ТОКОСЪЕМА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1994 |

|

RU2083038C1 |

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА (ТЭМВ) | 1993 |

|

RU2041547C1 |

Использование: изобретение относится к электромашиностроению и позволяет повысить качество изготавливаемых коллекторов, сократить цикл термообразования. Сущность изобретения: нагретый и опрессованный коллектор подвергают вибровоздействию за счет вибратора в течение времени, необходимого для полимеризации корпусной изоляции. Вибрация всех элементов коллектора резко снижает трение между микрочастицами изоляции, и происходит их перераспределение, обеспечивающее равномерное распределение слюды в лаковых наполнителях. Процесс старения ускоряется. 1 ил.

СПОСОБ ФОРМОВКИ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА, включающий полимеризацию связующих слоистых материалов путем сдавливания изоляции в нагретом состоянии, отличающийся тем, что формуемый коллектор подвергают вибровоздействию при обеспечении давления пружинного элемента на изоляцию на время формовки.

| Егоров Б.А | |||

| Производство и ремонт коллекторов электрических машин | |||

| Изд | |||

| "Энергия", Ленинградское отделение, 1968, с.66-67. |

Авторы

Даты

1995-08-20—Публикация

1993-01-19—Подача