Изобретение относится к электротехнике, в частности к электрическим машинам.

Известен способ изолирования бандажного кольца, включающий наложение корпусной электрической изоляции в виде электроизоляционной ленты в несколько слоев, наложение механически прочной пресс-массы, насадку кольца на комплект медных и электроизоляционных пластин. Механически прочную пресс-массу накладывают на посадочную поверхность коллектора, предварительно покрытую слоем изоляции [1]

Недостатком этого способа является значительная разнотолщинность изоляции между бандажным кольцом и опорной поверхностью на коллекторе, что приводит к неравномерному обжатию коллекторных пластин в круговой арке.

Наиболее близким по технической сущности к заявляемому решению является способ изготовления бандажного кольца коллектора электрической машины, включающей наложение на кольцо корпусной электрической изоляции в виде электроизоляционной ленты в несколько слоев, пропитку в эпоксидном компаунде, выпечку, нанесение механически прочной пресс-массы на поверхность кольца, нагретого до температуры размягчения пресс-массы, установку в пресс-форму, опрессовку и термообработку [2]

Существенным недостатком этого способа является необходимость пропитки корпусной изоляции в эпоксидном компаунде, что требует наличия специально оборудованного пропиточного участка с вредными для обслуживающего персонала условиями производства. Кроме того, в процессе изготовления кольцо дважды подвергается термообработке: после пропитки в эпоксидном компаунде и после опрессовки пресс-массой, что требует повышенного расхода электроэнергии и удлиняет цикл изготовления. Необходимость выполнять две термообработки вызвана следующим. Для более высокого насыщения корпусной изоляции эпоксидным компаундом последний в момент пропитки должен находиться в низковязком состоянии и, чтобы избежать его вытекания при последующих операциях, термообработку необходимо выполнять непосредственно после пропитки. Вторая термообработка осуществляется для полимеризации связующего, находящегося в пресс-массе. Технологически сложной является операция наложения пресс-массы из-за необходимости осуществлять ее на горючем кольце и невозможности механизировать.

Целью изобретения является сокращение технологического цикла изготовления бандажного кольца и упрощение технологии изготовления механически прочной оболочки.

Указанная цель достигается тем, что в известном способе, включающем наложение на кольцо корпусной электрической изоляции в виде электроизоляционной ленты (в несколько слоев), нанесение механически прочной оболочки, установку кольца в форму, опрессовку и термообработку, наложение на кольцо корпусной изоляции осуществляют предварительно пропитанной эластичной электроизоляционной лентой, оболочку на изолированное кольцо наносят предварительно пропитанной эластичной лентой из стеклянных комплексных однонаправленных нитей.

Положительный эффект достигается за счет того, что обе ленты предварительно пропитаны термореактивными пропитывающими составами, находящимися в такой стадии отвержения, что не вытекают из лент и при окружающей температуре воздуха длительное время не затвердевают, что обеспечивает лентам эластичность, необходимую при намотке их на кольцо и позволяет намотку ленты из стеклянных нитей осуществить непосредственно после наложения корпусной изоляции и выполнить термообработку пропитывающих составов, содержащихся в обеих лентах, одновременно после укладки кольца в форму и опрессовки. При этом не требуется разогревать кольцо в процессе намотки оболочки из стеклянной ленты. Механические свойства предварительно пропитанных лент позволяют механизировать процесс намотки их на кольцо в определенным натяжением, что обеспечивает плотность укладки лент и равномерность распределения их по периметру кольца. В результате обеспечивается высокая точность геометрических размеров кольца после намотки обеих лент и достаточно небольших усилий пресса, чтобы кольцо приобрело окончательные размеры в специальной форме. Последующей термообработкой кольца в этой форме достигается высокая механическая прочность оболочки из стеклянных нитей и высокая точность геометрических размеров6 что обеспечивает равномерное обжатие коллекторных пластин в круговой арке и стабильность формы рабочей поверхности коллектора при его вращении. Для механически тяжело нагруженных бандажных колец ленту из стеклянных комплексных однонаправленных нитей необходимо накладывать в несколько слоев.

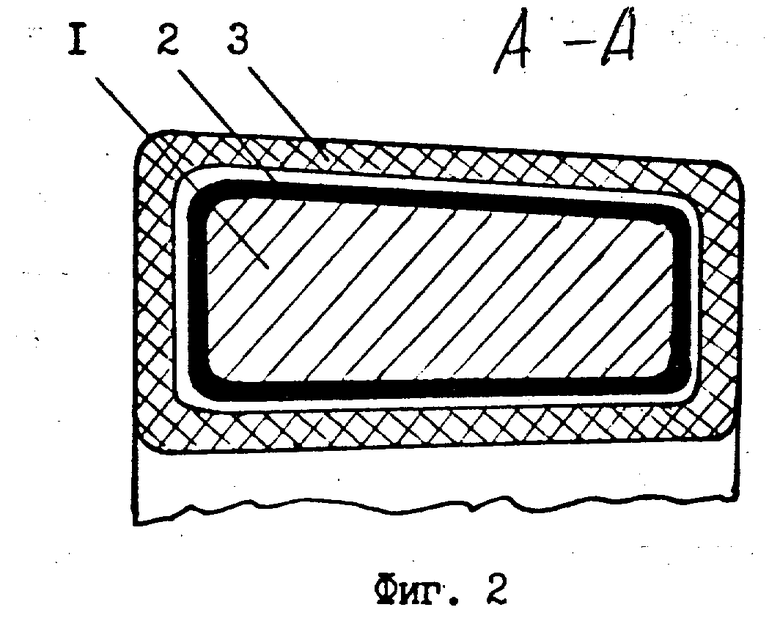

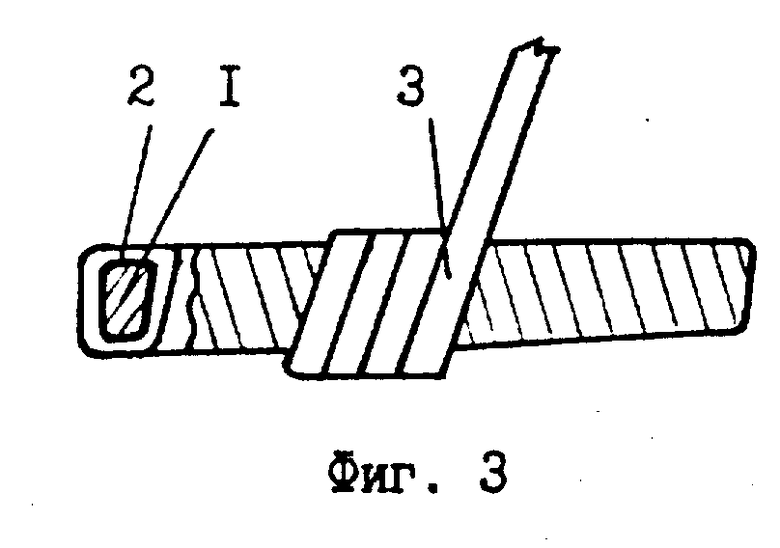

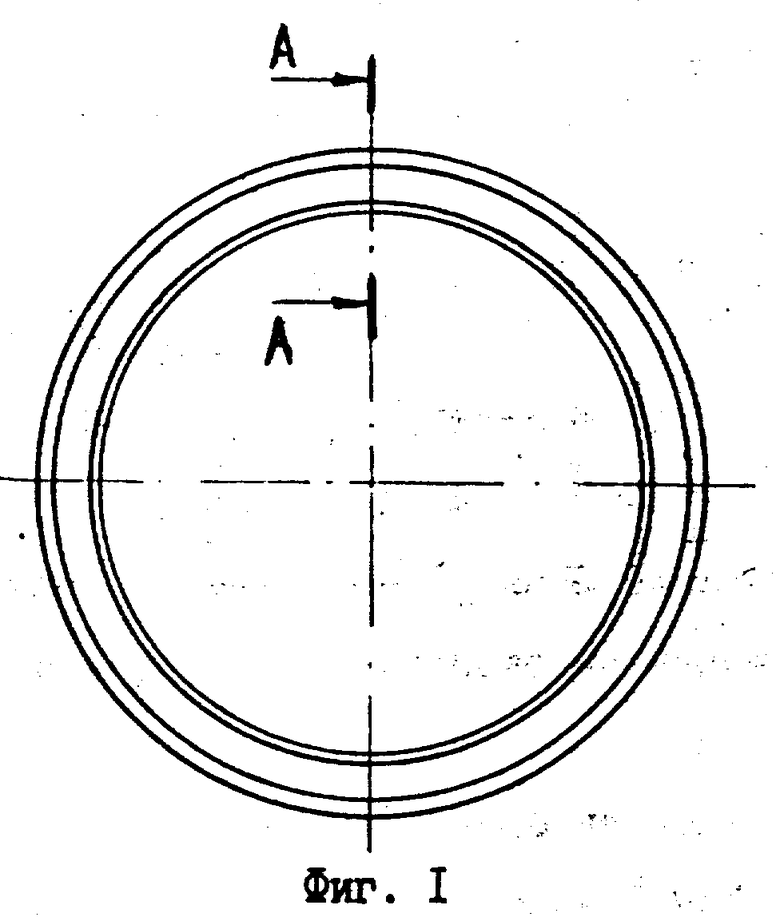

На фиг. 1 изображен общий вид бандажного кольца; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 схема наложения слоев ленты из стеклянных комплексных однонаправленных нитей.

На бандажное кольцо 1 (см. фиг. 2) накладывают на обмоточном станке несколько слоев эластичной ленты 2, например стеклослюдинитовой ленты, предварительно пропитанной термореактивным пропитывающим составом на основе эпоксидной смолы. Возможно применение других, аналогичных по физико-механическим свойствам лент. Каждый слой ленты 2 накладывается с соблюдением перекрытия 1/2 ширины на внутренней поверхности бандажного кольца. После намотки заданного количества слоев ленты 2 на том же станке наносят оболочку, наматывая механически прочную, эластичную ленту 3, также предварительно пропитанную термореактивным пропитывающим составом на основе эпоксидной смолы, например, стеклобандажную ленту. Возможно применение других, аналогичных по составу и механическим свойствам лент. Лента 3 наматывается встык.

В случае намотки ленты 3 в несколько слоев, для более равномерного распределения стеклянных нитей по поверхности кольца направление намотки каждого последующего слоя необходимо изменять на противоположное по отношению к предыдущему (см. фиг. 3). После намотки ленты 3 кольцо снимается со станка и укладывается в специальную форму7 Форма с кольцом устанавливается на пресс, опрессовывается, снимается с пресса и устанавливается в печь на термообработку. Температура и время выдержки должны быть достаточными для полимеризации пропитывающих составов, содержащихся в лентах 2 и 3. После термообработки остывшая форма разбивается и вынимается кольцо. Для предотвращения прилипания кольца к поверхности формы последние должны иметь антиадгезионное покрытие, например, суспензией фторопласта. Возможен также вариант наложения антиадгезионного покрытия в виде намотки слоя фторопластовой пленки на каждое кольцо. В этом случае выемки кольца из формы фторопластовую пленку необходимо удалить.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2330361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2221317C2 |

| Способ изготовления бандажного кольца коллектора электрической машины | 1984 |

|

SU1309134A1 |

| ОСТОВ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2015605C1 |

| СПОСОБ ВЫЕМКИ БАНДАЖНОГО КОЛЬЦА ИЗ КОЛЬЦЕВОГО ПАЗА КОЛЛЕКТОРНОГО КОЛЬЦА | 2007 |

|

RU2336616C1 |

| БАНДАЖ ОБМОТКИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2321134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ПОЛЮСА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2036545C1 |

| Способ изготовления обмотанных статоров | 1980 |

|

SU955387A1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 1997 |

|

RU2109359C1 |

Изобретение относится к электротехнике, в частности - к технологии изготовления электрических машин, и касается особенностей изготовления особенностей изготовления бандажных колей коллекторов. Сущность изобретения состоит в следующем: предлагаемый способ включает наложение на основу кольца корпусной изоляции, нанесение на нее механически прочной оболочки, установку полученного бандажного кольца в форму, его опрессовку и термообработку. Согласно изобретению оболочку изготавливают из предварительно пропитанных стеклянных комплексных однонаправленных нитей, корпусную изоляцию накладывают из предварительно пропитанной изоляционной ленты при окружающей температуре, а термообработку корпусной изоляции и оболочки осуществляют одновременно. Изобретение направлено на упрощение технологического цикла и сокращение его длительности. 3 ил.

Способ изготовления бандажного кольца коллектора, включающий наложение на кольцо корпусной изоляции в виде электроизоляционной ленты, нанесение механически прочной оболочки из пресс-массы на корпусную изоляцию, установку бандажного кольца в форму, опрессовку и термообработку, отличающийся тем, что оболочку из предварительно пропитанных стеклянных комплексных однонаправленных нитей накладывают на корпусную изоляцию из предварительно пропитанной изоляционной ленты при окружающей температуре, а термообработку корпусной изоляции и оболочки осуществляют одновременно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент, 2141709, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1309134, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1993-10-24—Подача