Изобретение относится к электромашиностроению и может быть использовано при Изготовлении коллекторов средних и крупных электрических машин, например тяговых двигателей.

Цель изобретения - сокращение времени технологического цикла и экономия электроэнергии.

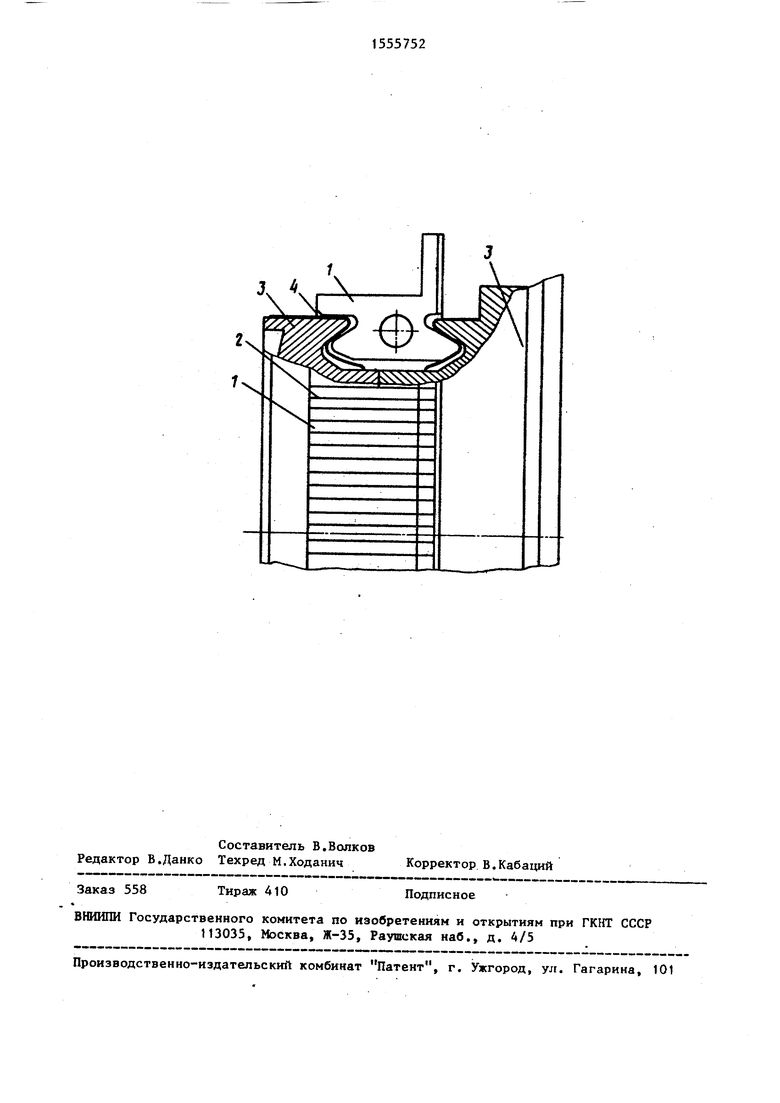

На чертеже изображен коллектор электрической машины, изготовленный по предлагаемому способу.

Коллектор состоит из медных 1 и изоляционных пластин 2, выполненных из слоев слюдопласта, между которыми расположен слой стеклоткани, нажимных конусов 3 и изоляционных манжет 4.

Способ осуществляется следующим образом.

Штампуют медные 1 и изоляционные пластины 2„ В качестве изоляционной пластины 2 берут пластину из слюдопласта, например КИФЭ-А, армированного внутри одним слоем стеклосетки, связующее в котором доведено до полностью заполимеризованного состояния. Такая пластина 2 имеет малый коэффициент суммарной усадки, равный 3- 6%, и высокую механическую прочность на сжатие и излом по сравнению с ми- .канитами КФШ и КФШ-1, что исключает излом изоляционных пластин в процессе изготовления коллектора. Производят сборку медных 1 и изоляционных пластин 2 на наборный диск, чередуя медные 1 н изоляционные 2 пластины, предварительно прокалиброванные и скомплектованные по толщине с целью получения равномерного распределения коллекторных пластин по полюсному делению.

С помощью опрессовочных плашек и кольца запрессовывают комплект медных 1 и изоляционных 2 пластин в

круговую арку (кольцо). Нагревают кольцо в индукционной печя до 160- 170 С, выдерживают при этой температуре 2-3 ч, на гидравлическом прессе производят первую статическую формовку кольца, обеспечивая удельное давление между пластинами 70-100 МПа, далее кольцо еще раз помещают в печь, выдерживают при этой температуре 2- 3 ч и производят вторую статическую формовку кольца при том же давлении, комплект пластин вместе с кольцом охлаждают, удаляют наборный диск, производят механическую обработку ласточкина хвоста медных 1 и изоляционных пластин 2 в кольце, устраняют заволочкн. Собирают комплект пластин на конуса 3 через изоляционные манжеты 4 и проводят окончательную формовку коллектора при 160-170 С с целью выбора усадки миканита изоляционных манжет под действием статических и динамических нагрузок до получения стабильной поверхности коллектора.

В предлагаемом техническом решении, где изоляционные пластины 2 изготовлены иЙ коллекторного слюдо- пласта на термореактивном связующем, армированного стеклосеткой, статичес кую формовку кольца производят при удельном давлении 70-100 МПа в течение 4-6 ч.

Технико-экономические преимущества предлагаемого технического решения в сравнении с известным заключаются в следующем.

В известном техническом решении выполнение изоляционных пластин из миканита КФШ или КФШ-1 на шеллачном связующем приводит к частым изломам и выползаниям изоляционных оластин в процессе изготовления коллектора и укладки обмоток. Это вызывает появление межламельных замыканий, процесс устранения которых очень трудоемок и связан с разборкой коллектора При изготовлении коллектора, из-за

o

5

0

5

«

35

40

45

низкого удельного давления между медными и изоляционными пластинами при статической формовке медно-миканито- вого комплекта под давлением 45- 60 МПа процесс усадки изоляционных пластин длительный и составляет для разных типов коллекторов 12-20 ч, что делает технологический процесс рнергоемким.

В предлагаемом техническом решении изоляционные пластины, выполненные из коллекторного армированного стеклосеткой слюдопласта на термореактивном связующем с малым процентом усадки и высокой механической прочностью, полностью устраняют, возможность поломки, выползания и разрушения изоляционных пластин в процессе изготовления коллектора и позволяют снизить расходы на его ремонт.

Статическая формовка медно-микани- тового комплекта производится при удельном давлении между пластинами 70-100 МПа, что позволяет сократить процесс статической формовки до 4-6 ч.

Формула и-з обретения

Способ изготовления коллектора электрической машины, включающий изготовление коллекторных и изоляционных пластин, сборку их в комплект на наборном диске, опрессовку комплекта, осуществляемую с чередованием, состоящим из нагрева и подпрессовки комплекта, удаление наборного диска, механическую обработку комплекта, сборку коллектора и его окончательную формовку, отличающий- с я тем, что, с целью сокращения времени технологического цикла и экономии электроэнергии, изоляционные пластины изготовляют из слоев слюдопласта, между которыми расположен слой стеклоткани, а подпрессовки выполняют дважды при удельном давлении 70-10,0 МПа о

i .Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электрической машины | 1986 |

|

SU1376161A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| Способ изготовления коллектора электрической машины | 1989 |

|

SU1737591A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1069042A1 |

| Способ изготовления коллектора электрической машины | 1979 |

|

SU943947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2221317C2 |

| Коллектор электрической машины | 1977 |

|

SU649070A1 |

| СПОСОБ ФОРМОВКИ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2042240C1 |

| Коллектор электрической машины | 1980 |

|

SU1156176A1 |

| Способ изготовления коллектора электрической машины | 1989 |

|

SU1757000A1 |

Изобретение относится к электромашиностроению. Цель изобретения - сокращение времени технологического цикла и экономия электроэнергии. Изготовляют изоляционные пластины из слюдопласта, армированного внутри стеклотканью, медные пластины, собирают их в комплект, опрессовывают комплект, осуществляют статическую формовку, состоящую из чередующих нагревов и подпрессовок, причем подпрессовки выполняют дважды при удельном давлении 70 - 100 МПа. 1 ил.

Составитель В.Волков Редактор В.Данко Техред М.Ходанич

Заказ 558

Тираж 410

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор В.Кабаций

Подписное

| Красовский Б0Н | |||

| Коллекторы электрических машин | |||

| M.J Энергия, 1979, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-04-07—Публикация

1987-04-07—Подача