Изобретение относится к технике подготовки нефти, а именно к устройствам для разделения нефтегазовых смесей и эмульсий с массотеплообменом между фракциями компонентов, и может быть использовано в нефтедобывающей, нефтеперерабатывающей и химической отраслях промышленности.

Известен ступенчатый гидроциклон, содержащий корпус, разделенный перегородкой на камеру предварительной очистки с тангенциальным входным патрубком. В корпусе установлены параллельно включенные группы сепарирующих элементов, образующие последовательные ступени разделения по ходу слива [1]

Недостатком гидроциклона является малая эффективность разделения. Камера предварительной очистки исходной смеси имеет диаметр значительно больший, чем диаметр сепарирующих элементов, что требует на закрутку потока больших расходов энергии.

Известна батарея гидроциклонов предварительного разделения с тангенциальным входным патрубком. Последовательно по ходу слива установлены параллельно включенные группы гидроциклонов, питающие патрубки которых соединены тангенциально со сливным патрубком гидроциклона предварительного разделения. Сливные патрубки гидроциклонов первой группы установлены тангенциально к гидроциклонам второй группы [2]

Недостатком батареи гидроциклонов является сложность конструкции соединений сепарирующих элементов различных групп и ступеней разделения, что создает значительные гидравлические сопротивления и снижает производительность.

Наиболее близким по технической сущности к предлагаемому изобретению является двухзаходный циклон, включающий корпус, осевую выхлопную трубу и два тангенциальных диаметрально расположенных входных патрубка, один из которых установлен под углом 11-15о, а другой под углом 15-20о к горизонтали [3]

Недостатком его является малая эффективность, вследствие того, что корпус аппарата представляет собой сепарирующий элемент, выполняющий все стадии процесса разделения с перегрузкой как на стадии отделения жидкости, так и на стадии отделения газообразной фазы. Кроме того, разность углов наклона входных патрубков недостаточна всего 4-5о, вследствие чего возможны случаи сбоя потока с меньшим напором потоком более мощным и изменения направления на обратное. Это приводит к нарушению режима технологии разделения.

Цель изобретения повышение эффективности и качества разделения нефтегазовой смеси путем интенсификации степени закручивания и последовательного уменьшения радиуса закрутки спиралеобразного потока.

Цель достигается тем, что сепарирующие элементы снабжены цилиндрическими секциями с радиальными отводами и последовательно установлены соосно с общей выхлопной трубой.

Тангенциальные входные патрубки выполнены в виде спирали и установлены с разностью углов наклона между собой в пределах 25-30о.

Выхлопная труба на ступенях разделения выполнена перфорированной с тангенциально направленными отверстиями.

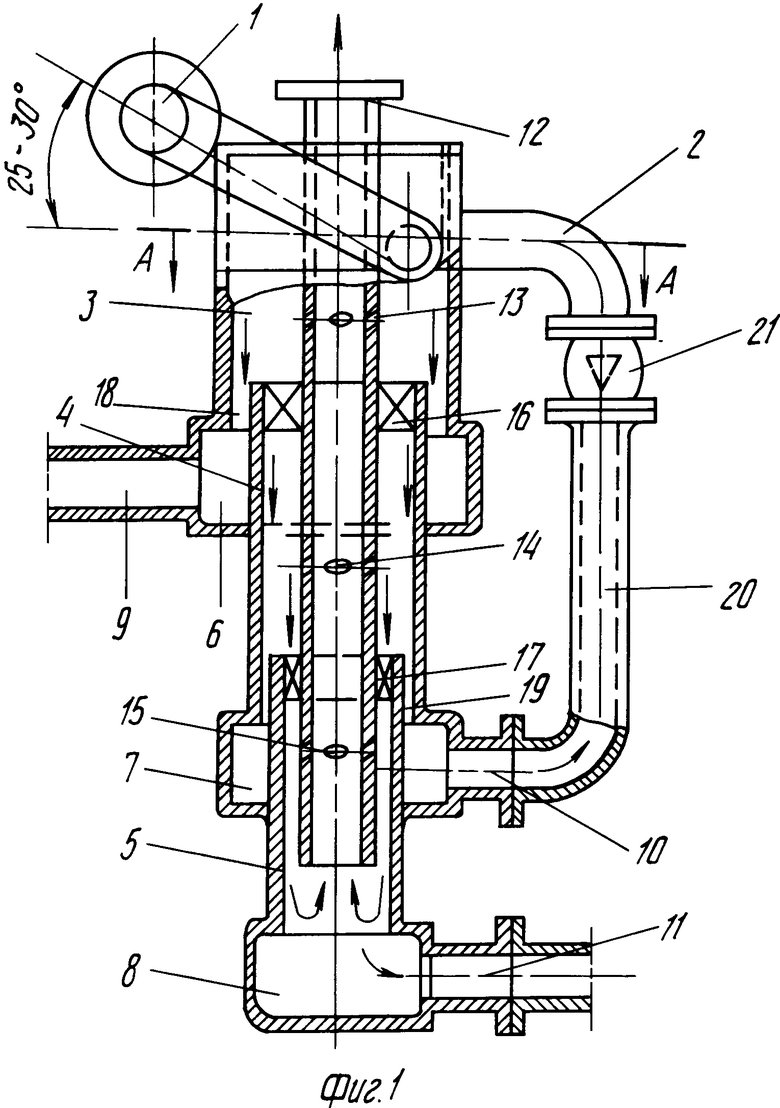

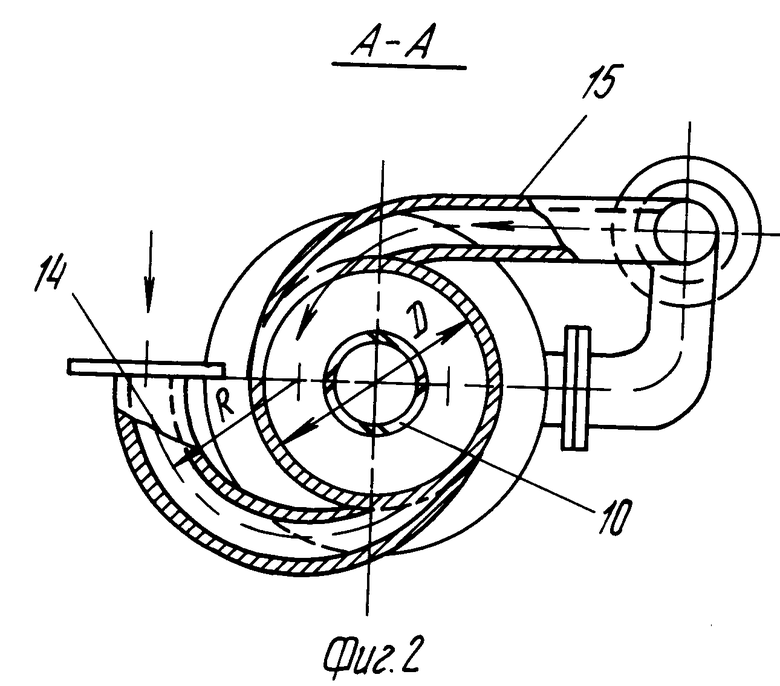

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 разрез А-А на фиг. 1.

Устройство содержит входные тангенциальные патрубки 1 и 2, сепарирующие элементы 3, 4 и 5, цилиндрические секции 6, 7 и 8 с отводными радиальными патрубками 9, 10 и 11 и общую выхлопную трубу 12, которая перфорирована рядами отверстий 13, 14 и 15, расположенными на ступенях разделения и направленными тангенциально для закрутки потоков газа внутри выхлопной трубы. Входные тангенциальные патрубки аппарата выполнены в виде закручивающих устройств со спирально изогнутыми каналами, радиус спирали которых больше радиуса корпуса первого сепарирующего элемента в 2-24 раза, и наклонены по отношению друг к другу на угол 25-30о для повышения окружной скорости потока исходной смеси и снижения давления в поле центробежных сил.

Сепарирующие элементы последующих ступеней снабжены закручивающими устройствами 16 и 17 лопастного типа, лопасти которых наклонены по ходу вращения потоков для усиления степени закрутки. Кольцевые щели 18 и 19 образованы стенками сепарирующих элементов и служат для улавливания пристенных слоев: первая для слоя готовой продукции, вторая для слоя жидкостно-газовой некондиционной смеси. Соединительная труба 20 с обратным клапаном 21 служит для возврата потока некондиционной смеси на первую ступень разделения через входной спиральный патрубок.

Устройство работает следующим образом.

Поток исходной смеси с начальной температурой 30-36о и при давлении в пределах 0,6-1,0 МПа, поступает по входному тангенциальному патрубку 1 в сепарирующий элемент 3 и закручивается в спиралеобразный вихревой поток с углом наклона витка спирали до 30о. Переход потока с радиуса спиралеизогнутого канала входного патрубка по касательной к конусу корпуса сепарирующего элемента, имеющего меньший радиус и сужающийся конус, сопровождается возрастанием окружной скорости вращения потока и снижением давления рабочей среды в поле центробежных сил. Это создает в другом входном патрубке первого элемента сепарации определенную степень разрежения и способствует процессам вскипания легких углеводородов и разрушения пузырьков газа при интенсивном перемешивании компонентов. В результате закрутки потока тяжелые фракции под действием центробежных сил образуют вращающийся пристенный слой, который проходит в кольцевую щель 18, собирается в цилиндрической секции 6 и отводится из системы по радиальному патрубку 9 в виде готовой продукции. Наиболее легкая (газообразная) фракция концентрируется в осевой зоне аппарата и частично выводится вовнутрь выхлопной трубы 12 через ряд тангенциально-направленных отверстий 13 в виде вращающегося потока газа с целью снижения гидравлических потерь в выхлопной трубе. В средней зоне аппарата вращающийся поток газожидкостной смеси попадает на лопасти закручивающего устройства 16, где получает импульс закрутки, и под воздействием усиленного центробежного поля за счет дополнительной закрутки, проходит в сепарирующий элемент 4, где осуществляют разделение потока на следующие фракции:

часть газа осевой зоны аппарата отделяют и удаляют через отверстия 14 вовнутрь выхлопной трубы 12 завихренным потоком;

жидкостно-газовая смесь углеводородов пропускается через лопасти устройства 17 в сепарирующий элемент 5 для окончательного разделения на газ и жидкость;

фракцию в виде остаточной нефти и бензиновых компонентов отводят при помощи кольцевой щели 19 и собирают в цилиндрической секции 7 как некондиционную часть продукции.

В концевом сепарирующем элементе 5 из потока смеси в результате очередной закрутки для повышения интенсивности затухающего поля центробежных сил жидкость отделяется более полно и собирается в цилиндрической секции 8, а удаляется из аппарата по радиальному патрубку 11, а газообразная смесь, вращающаяся вокруг выхлопной трубы 12, проходит вовнутрь через отверстия 15, и через ее открытый торец, где смешивается с вихревым потоком газа предыдущих ступеней разделения и удаляется из аппарата в виде общего газового потока. Некондиционная часть продукции из сборной цилиндрической секции 7 проходит по радиальному патрубку 10 и по соединительной трубе 20 через обратный клапан 21 и входной спиральный тангенциально направленный канал 2 поступает в первый сепарирующий элемент, где процесс смешивания проходит при сравнительно интенсивном массовом теплообмене между фракциями смеси (нефть, бензин, газообразные компоненты) наряду с абсорбционными процессами их взаимодействия.

Степень эффективности процессов смешивания и разделения может быть отрегулирована изменением давления в потоке исходной смеси на входе в закручивающие спиральные каналы первого сепарирующего элемента и снижением давления потоков продукции разделения на выходе из аппарата до атмосферного давления.

Технические преимущества предлагаемого устройства по сравнению с прототипом заключается в достижении более глубокой дегазации нефти и отделении от нее значительной части бензиновой фракции углеводородов, Так, упругость насыщенных паров нефти по Рейду, может быть достигнута 200 мм рт.ст. и даже ниже. Кроме того, устройство по предлагаемому изобретению имеет в 8-10 раз меньшую металлоемкость.

Таким образом, использование в предлагаемом изобретении поля интенсивных центробежных сил; метода рециркуляции некондиционной продукции, резко снижающего потери легких углеводородов из потока исходного сырья, и метода снижения давления и повышения температуры рабочей среды в результате плавного уменьшения радиуса закрутки исходных потоков при дросселировании и преодолении гидравлических сопротивлений каналов входных патрубков обеспечивает значительное повышение эффективности процесса стабилизации нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕФТЕГАЗОВОЙ СМЕСИ | 1995 |

|

RU2097099C1 |

| ГИДРОЦИКЛОН | 1995 |

|

RU2097142C1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ ГИДРОЦИКЛОННАЯ СТАНЦИЯ | 1993 |

|

RU2083876C1 |

| СЕПАРАТОР | 1992 |

|

RU2046632C1 |

| СПОСОБ ДЕЭМУЛЬГИРОВАНИЯ НЕФТИ | 1997 |

|

RU2158749C2 |

| СПОСОБ УДАЛЕНИЯ КИСЛЫХ ГАЗОВ ИЗ ЖИДКОСТИ | 1992 |

|

RU2043781C1 |

| ИНЖЕКТОР | 1995 |

|

RU2111386C1 |

| СЕПАРАЦИОННАЯ УСТАНОВКА | 1989 |

|

RU2019252C1 |

| Внутритрубный сепаратор вихревого типа с системой управления на основе нейронной сети и мобильная установка предварительного сброса воды | 2022 |

|

RU2808739C1 |

| Цилиндрический гидроциклон | 1981 |

|

SU980850A1 |

Использование: в нефтедобывающей, нефтеперерабатывающей и химической отраслях промышленности. Сущность: в устройстве для разделения нефтегазовой смеси сепарирующие элементы снабжены цилиндрическими секциями с радиальными отводами и последовательно установлены соосно с общей выхлопной трубой. Тангенциальные входные патрубки выполнены в виде спирали и установлены с разностью углов наклона между собой в пределах 25 30°. Выхлопная труба на ступенях разделения выполнена перфорированной с тангенциально направленными отверстиями. 2 з. п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Двухзаходный циклон | 1979 |

|

SU835499A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-27—Публикация

1993-07-12—Подача