Изобретение относится к машиностроению, в частности к станкостроению, а именно к устройствам для автоматической смены инструмента.

Известно устройство автоматической смены инструмента, содержащее инструментальный магазин, связанный с корпусом, установленные в корпусе привод вращения магазина и механизм (привод) переноса инструмента в виде перемещаемого от магазина к шпиндельной бабке манипулятора с рукой, выполненный из трех частей, средняя из которых представляет собой закрепленный на оси манипулятора рычаг со штырями и втулками с фигурным пазом, а крайние части выполнены в виде спутников, снабженных захватными рычагами инструмента, фиксаторами инструмента, подпружиненными плунжерами и поворотными пальцами с кулачками [1]

Недостатком такого устройства является сложность его конструкции.

Известно устройство для автоматической смены инструмента, содержащее инструментальный магазин, связанный с корпусом, установленные в корпусе привод вращения магазина и привод перемещения автооператора с механической рукой для переноса инструментальных оправок между магазином и шпиндельной бабкой станка, включающий трехпозиционный гидроцилиндр с крышками с выполненными в последних подводящими каналами для рабочей жидкости, установленными на торцах гидроцилиндра, в подводящих каналах которых установлены дроссельные устройства, и рабочим органом в виде поршня со штоком, гидравлические путевые переключатели, с которыми взаимодействуют кулачки, жестко связанные с рабочим органом, и датчики контроля положения рабочего органа, с которыми взаимодействуют соответствующие флажки, смонтированные на рабочем органе [2]

Недостатками данного устройства являются:

сложность процесса обеспечения плавности торможения при подходе рабочего органа привода перемещения автооператора к крайним и средним позициям вследствие необходимости последовательной регулировки одновременно всех путевых переключателей и дроссельных устройств;

недостаточная плавность торможения рабочего органа привода перемещения автооператора при подходе к крайним и средней позициям вследствие того, что достаточно трудно обеспечить в дроссельных устройствах выполнение конусной поверхности "запирающей иглы" в один размер из-за существующей системы допусков;

возможность перебега рабочего органа привода перемещения автооператора при подходе к средней позиции, что дает погрешность в контроле положения рабочего органа;

сложность конструкции вследствие применения путевых переключателей, дроссельных устройств и значительного количества датчиков контроля.

Цель изобретения повышение надежности работы за счет повышения плавности торможения рабочего органа при подходе к крайним и средней позициям, исключения перебега рабочего органа при подходе к средней позиции и упрощение конструкции.

Цель достигается тем, что в устройстве для автоматической смены инструмента, содержащем инструментальный магазин, связанный с корпусом, установленные в корпусе привод вращения магазина и привод перемещения автооператора с захватной рукой для переноса инструментальных оправок между магазином и шпиндельной бабкой станка, включающем трехпозиционный гидроцилиндр с крышками с выполненными в последних подводящими каналами для рабочей жидкости, установленными на торцах гидроцилиндра, и рабочим органом в виде поршня со штоком, и датчики контроля положения рабочего органа, гидроцилиндр снабжен обоймой с подводящими каналами, установленной в зоне средней позиции рабочего органа, в местах, соответствующих расположению рабочего органа в крайних и средней позициях, в гидроцилиндре выполнены сквозные отверстия, расположенные рядами по длине гидроцилиндра и связанные посредством кольцевых проточек в крышках и обойме с подводящими каналами, а на автооператоре жестко закреплена скалка с попарно расположенными выборками на ее поверхности, установленная с возможностью перемещения в направляющей опоре, жестко соединенной с корпусом, и взаимодействия с датчиками, расположенными напротив выборок и имеющими возможность регулировки вдоль последних, при этом расстояния между осями попарно расположенных выборок равны соответствующим ходам рабочего органа при перемещении последнего из средней позиции в крайние, причем выборки, соответствующие средней позиции, смещены относительно друг друга по длине скалки.

Расстояние между соседними рядами отверстий выполнено разных размеров. Отверстия в соседних рядах выполнены разных размеров. В соседних рядах выполнено разное количество отверстий. В крайних позициях рабочего органа размеры отверстий в соседних рядах уменьшаются по направлению к торцам гидроцилиндра. В средней позиции рабочего органа размеры отверстий в соседних рядах уменьшаются от центра зоны к ее краям.

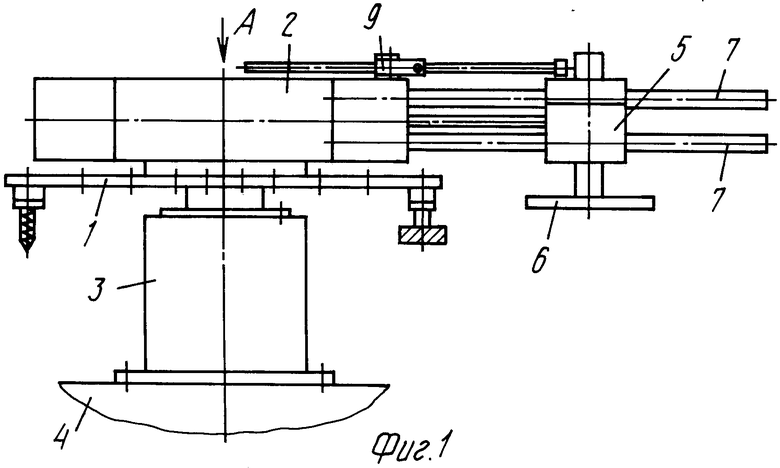

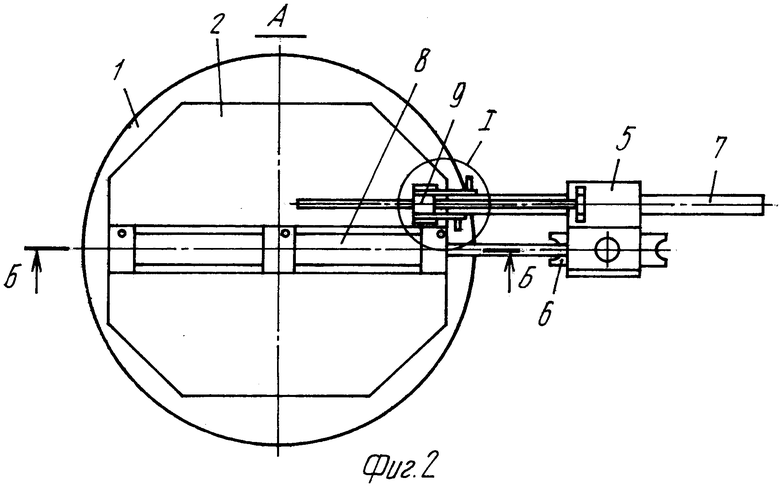

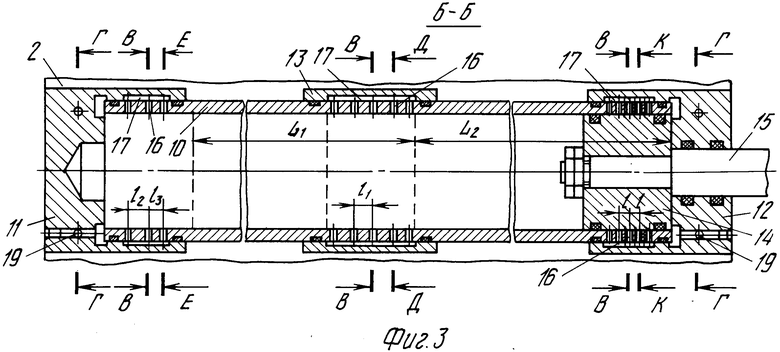

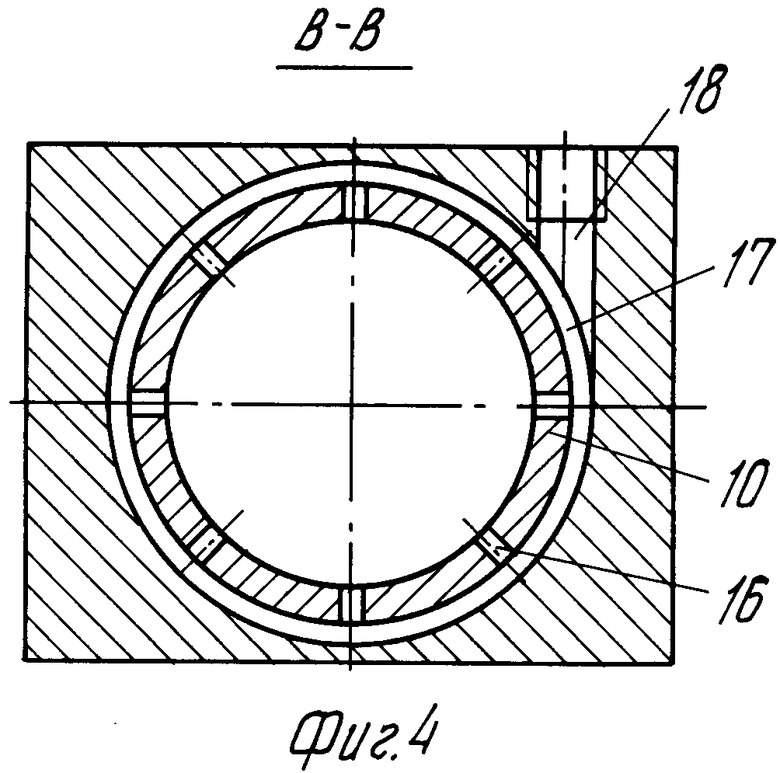

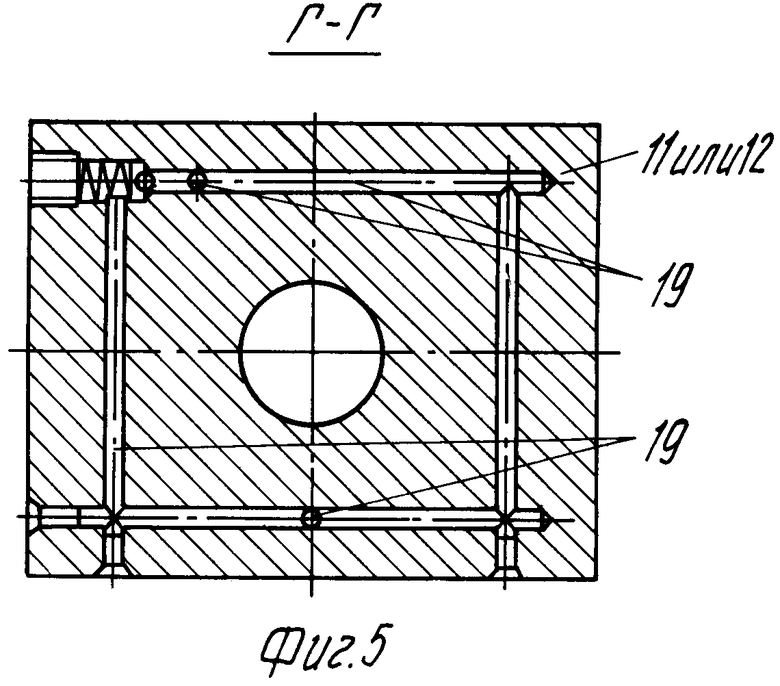

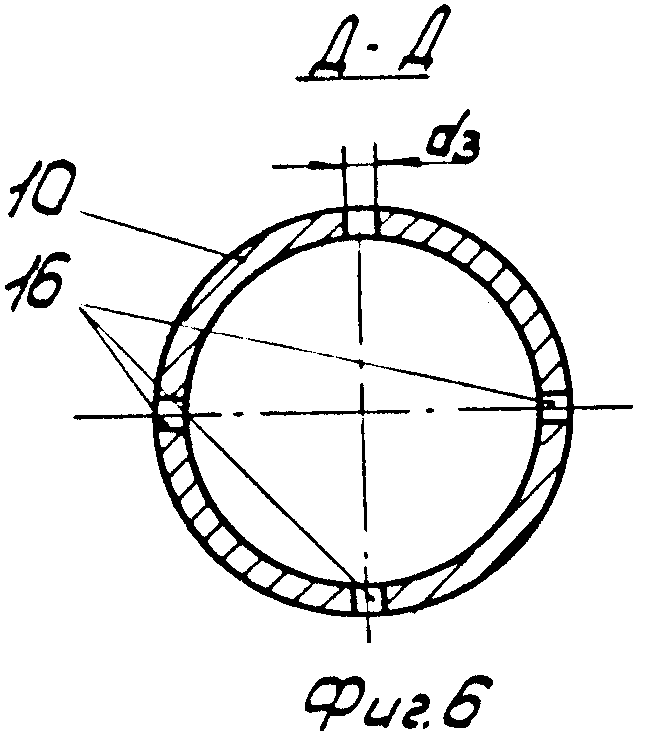

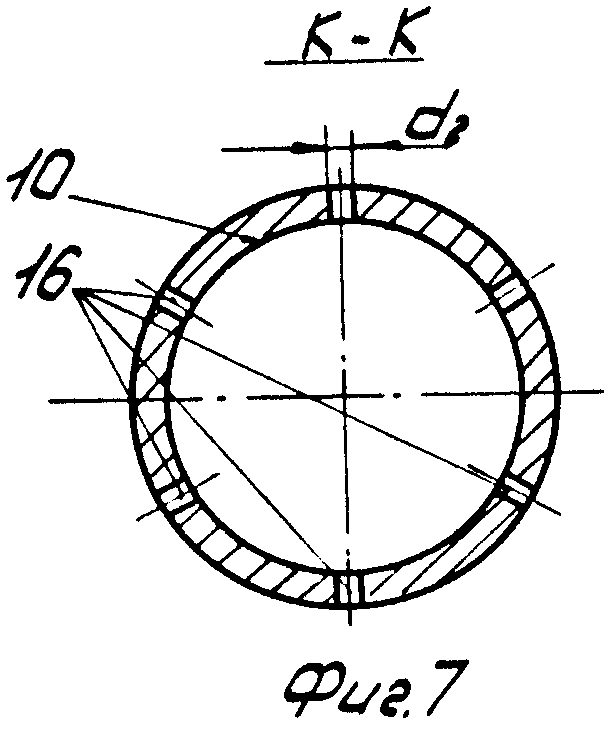

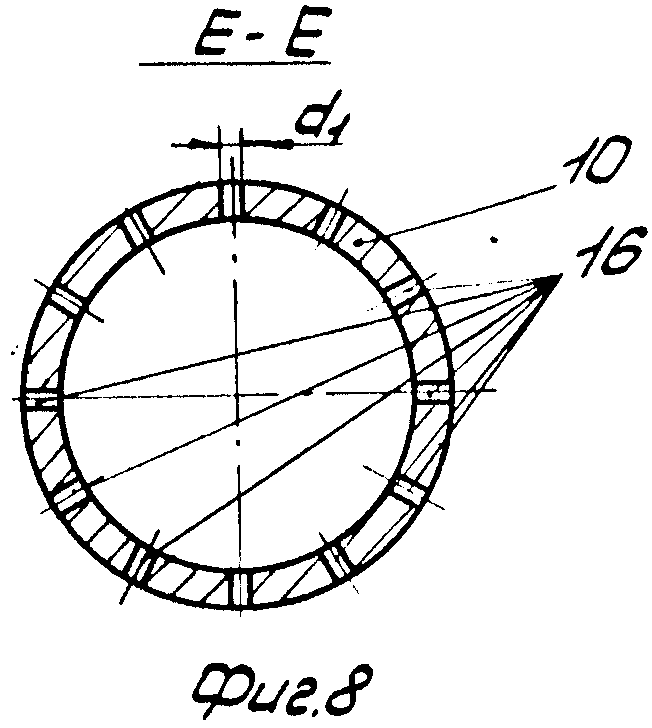

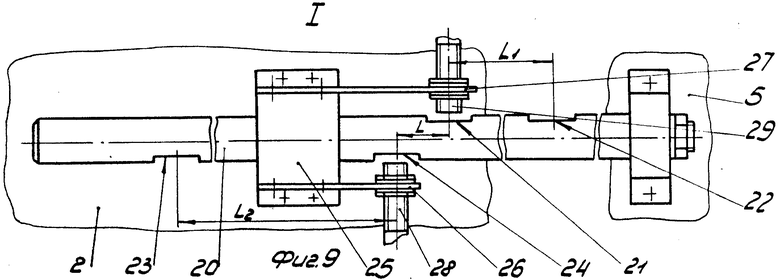

На фиг. 1 изображено устройство для автоматической смены инструмента, общий вид; на фиг.2 вид А на фиг.1; на фиг.3 разрез Б-Б на фиг.2 (рабочий орган условно показан в крайней позиции); на фиг.4 разрез В-В на фиг.3; на фиг.5 разрез Г-Г на фиг.3; на фиг.6 разрез Д-Д на фиг.3; на фиг.7 разрез К-К на фиг.3; на фиг.8 разрез Е-Е на фиг.3; на фиг.9 узел I на фиг.2.

Устройство для автоматической смены инструмента (фиг.1 и 2) состоит из инструментального магазина 1, связанного посредством привода его вращения (не показан) с корпусом 2, который установлен, например, на стойке 3, смонтированной на основании 4 станка (показано условно). Устройство также содержит автооператор 5 с захватной рукой 6, который перемещается по направляющим штангам 7, установленным в корпусе 2, при помощи привода перемещения 8, жестко соединенного также с корпусом 2. Контроль положения автооператора 5 относительно корпуса 2 с инструментальным магазином 1 осуществляется при помощи контролирующего устройства 9.

Привод перемещения 8 (фиг. 2) содержит трехпозиционный гидроцилиндр, включающий гильзу 10 с крышками 11 и 12 на торцах и обоймой 13, и рабочий орган, выполненный в виде поршня 14 со штоком 15, который связан с автооператором 5. В гильзе 10 в местах расположения поршня 14, соответствующих крайним и средней позициям автооператора 5 с захватной рукой 6 при смене инструмента, т.е. при перемещении поршня 14 на величину L1 или L2, выполнены сквозные отверстия 16, которые посредством кольцевых проточек 17 в крышках 11 и 12 и обойме 13 связаны с подводящими каналами 18 (фиг.4) для рабочей жидкости. В крышках 11 и 12 выполнена система отверстий 19 (фиг.5), связанная с кольцевыми проточками 17 (не показано), необходимая для страгивания поршня 14 из крайних "мертвых" точек.

В зависимости от конкретных условий эксплуатации и от того какой "закон" торможения автооператора 5 с захватной рукой 6 необходимо обеспечить при смене инструмента, расстояния между соседними рядами отверстий могут быть выполнены с постоянным шагом равным, например, величине l (правая часть гильзы 10 на фиг.3) или l1 (средняя часть гильзы 10 на фиг.3), а также с переменным шагом равным, например, величине l2 и l3 (левую часть гильзы 10 на фиг. 3). Кроме того, отверстия 16 в соседних рядах могут быть выполнены различных диаметров, например d3 (фиг.6), d2 (фиг.7) и d1 (фиг.8). Также в соседних рядах может быть выполнено разное количество отверстий 16, например n1 (фиг.6), n2 (фиг.7) и n3 (фиг.8). При этом в гильзе 10 возможны всевозможные сочетания и комбинации (варианты) выполнения отверстий 16 как в каждом ряду, так и в соседних рядах, а также и самих рядов отверстий между собой.

Для обеспечения более плавного торможения автооператора 5 с захватной рукой 6 при подходе к крайним позициям рабочего органа, размеры отверстий 16 в соседних рядах выполняются уменьшающимися по диаметру к направлению к торцам гильзы 10 (гидроцилиндра).

Для обеспечения более плавного торможения автооператора 5 с захватной рукой 6 при подходе к средней позиции рабочего органа, размеры отверстий 16 в соседних рядах выполняются уменьшивающимися по диаметру от центра зоны к ее краям.

Количество рядов отверстий 16 в соответствующих позициях, количество отверстий в каждом ряду и размер отверстий в соседних рядах выбирается в зависимости от конкретных условий эксплуатации, т.е. от необходимого объема рабочей жидкости, протекающей в каждую последующую единицу времени через суммарную площадь не перекрытых поршнем 14 отверстий 16 в соответствующей позиции.

Контролирующее устройство 9 (фиг.9) состоит из скалки 20 с попарно расположенными на ее поверхности выборками 21 и 22, 23 и 24, жестко закрепленной на автооператоре 5 и установленной с возможностью перемещения в направляющей опоре 25, жестко соединенной на корпусе 2. На направляющей опоре закреплены кронштейны 26 и 27, в которых смонтированы бесконтактные датчики 28 и 29, соответственно. В кронштейнах 26 и 27 выполнены пазы (не показано) для регулировки датчиков 28 и 29 относительно соответствующих выборок для получения надежного (стабильного) сигнала. Датчики 28 и 29 расположены относительно друг друга на расстоянии L. Выборки (оси выборок) 21 и 22 расположены на расстоянии L1 относительно друг друга, что соответствует ходу поршня 14 рабочего органа привода перемещения 8 автооператора 5 с захватной рукой 6, например, из крайней правой позиции в среднюю. Выборки (оси выборок) 23 и 24 расположены на расстоянии L2 относительно друг друга, что соответствует ходу поршня 14 рабочего органа привода перемещения 8 автооператора 5 с захватной рукой 6, например, из средней позиции в крайнюю левую. Выборки (оси выборок) 21 и 24 расположены на расстоянии L в пространстве относительно друг друга и соответствуют средней позиции рабочего органа привода перемещения 8 при подходе к последней с двух сторон.

Устройство работает таким образом.

В первоначальный момент автооператор 5 с захватной рукой 6 находится в средней позиции, например позиции ожидания (фиг.1 и 2), при этом в средней позиции находится и рабочий орган привода перемещения 8 и соответственно поршень 14. При этом бесконтактные датчики 28 и 29 контролирующего устройства 9 расположены над выборками 24 и 21, соответственно, (фиг.9) и контролируют среднюю позицию (позицию ожидания), давая соответствующие сигналы в систему электроавтоматики станка (не показано). Если по программе, например, необходимо забрать инструмент в инструментальном магазине 1, то привод перемещения 8 перемещает автооператор 5 с захватной рукой 6 к инструментальному магазину. При этом масло, например, из гидравлической системы станка (не показано), поступает через подводящий канал 18 в крышке 12 в кольцевую проточку 17 и далее через систему отверстий 19 и сквозные отверстия 16 в штоковую полость гидроцилиндра.

Происходит перемещение с расчетной рабочей скоростью поршня 14 и всего рабочего органа с манипулятора 5 с захватной рукой 6 из средней позиции в крайнюю левую на величину хода L1 (фиг.3). В этот момент подводящий канал 18 в обойме 13 "закрыт", например, дросселем (не показано), установленным в гидросистеме станка. При этом масло из бесштоковой полости гидроцилиндра через сквозные отверстия 16 в крайней левой позиции поступает в кольцевую проточку 17 крышки 11 и далее через подводящий канал 18 в гидросистему станка. При подходе к крайней левой позиции поршень 14 перекрывает на своем пути поочередно соответствующие ряды отверстий 16, за счет чего происходит уменьшение площади отверстий, через которые "выдавливается" масло, что способствует уменьшению скорости перемещения поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6. Так как в каждый последующий момент времени поршень 14 будет перекрывать все большее количество рядов с отверстиями 16, то в каждый последующий момент времени будет уменьшаться и скорость его перемещения до того момента, пока поршень 14 не упрется в крышку 11. При этом происходит плавное торможение рабочего органа привода перемещения 8 автооператора 5 с захватной рукой 6 с расчетной величины скорости перемещения до нуля. При перемещении автооператора 5 к инструментальному магазину 1 происходит одновременное перемещение и скалки 20 в направляющей опоре 25 (фиг.9) контролирующего устройства 9.

При этом датчики 28 и 29 взаимодействуют с поверхностью самой скалки 20 и сообщают об этом в систему электроавтоматики станка. В момент полной остановки автооператора 5 датчик 29 располагается над выборкой 22 и сообщает об этом в систему электроавтоматики станка, подтверждая тем самым, что рабочий орган привода перемещения 8 с автооператором 5 переместился на величину L1, так как именно на таком расстоянии расположены друг относительно друга выборки 21 и 22. Таким образом осуществляется контроль положения рабочего органа привода перемещения 8 с автооператором 5 в крайней левой позиции. Полностью остановившись, захватная рука 6 автооператора 5 забирает из инструментального магазина 1 инструмент. Далее, по программе автооператору 5 с захватной рукой 6 и инструментом, например, необходимо возвратиться в среднюю позицию (позицию ожидания). При этом масло из гидросистемы станка начинает поступать через подводящий канал 18 в крышке 11 в кольцевую проточку 17 и далее через систему отверстий 19 в последней к торцу поршня 14. Происходит страгивание поршня 14 из крайней левой "мертвой" точки и масло поступает в бесштоковую полость гидроцилиндра, т.е. происходит начальное перемещение поршня 14 и всего органа привода перемещения 8 вместе с автооператором 5 и захватной рукой 6 с инструментом. Далее, как только поршень 14 освобождает поочередно ряды отверстий 16 в крайней левой позиции, через них также начинает поступать в бесштоковую полость гидроцилиндра масло и происходит перемещение с расчетной рабочей скоростью поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6 с инструментом в среднюю позицию (позицию ожидания) на величину хода L1 (фиг.3). При этом подводящий канал 18 в крышке 12 "закрыт", например, дросселем (не показано), установленным в гидросистеме станка и масло через сквозные отверстия 16 в средней позиции из штоковой полости гидроцилиндра поступает в кольцевую проточку 17 обоймы 13 и далее через ее подводящий канал 18 в гидросистему станка. При подходе к средней позиции поршень 14 перекрывает на своем пути поочередно соответствующие ряды отверстий 16, за счет чего происходит уменьшение площади отверстий, через которые "выдавливается" масло, что способствует уменьшению скорости перемещения поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6 с инструментом. Так как в каждый последующий момент времени поршень 14 будет перекрывать все большее количество рядов с отверстиями 16, то в каждый последующий момент времени будет уменьшаться и скорость его перемещения до того момента, пока поршень 14 не перекроет все ряды отверстий 16 в средней позиции.

При этом происходит плавное торможение рабочего органа привода перемещения 8 с автооператором 5 и захватной рукой 6 с инструментом с расчетной величины скорости перемещения до нуля.

При перемещении автооператора 5 в позицию ожидания (среднюю позицию) происходит одновременное перемещение и скалки 20 в направляющей опоре 25 (фиг. 9) контролирующего устройства 9. При этом датчики 28 и 29 взаимодействуют с поверхностью скалки 20 и сообщают об этом в систему элеткроавтоматики станка. В момент остановки автооператора 5 датчики 28 и 29 располагаются над выборками 24 и 21, соответственно, что соответствует позиции ожидания и сообщают об этом в систему электроавтоматики станка, подтверждая тем самым, что рабочий орган привода перемещения 8 с автооператором 5 переместился на величину L1. Таким образом осуществляется контроль положения рабочего органа привода перемещения 8 с автооператором 5 в средней позиции (позиции ожидания).

Далее по программе, например, необходимо установить инструмент в шпиндель станка (не показано), т.е. необходимо переместить рабочий орган привода перемещения 8 с автооператором 5 и захватной рукой 6 с инструментом в крайнюю правую позицию на величину хода L2 (фиг.3). При этом масло из гидросистемы станка поступает через подводящий канал 18 в крышке 11 в кольцевую проточку 17 и далее через систему отверстий 19 и сквозные отверстия 16 в бесштоковую полость гидроцилиндра. Происходит перемещение с расчетной рабочей скоростью поршня 14 и всего рабочего органа привода перемещения 8.

В этот момент подводящий канал 18 в обойме 13 "закрыт", например, дросселем, установленным в гидросистеме станка. При этом масло из штоковой полости гидроцилиндра через сквозные отверстия 16 в крайней правой позиции поступает в кольцевую проточку 17 в крышке 12 и далее через подводящий канал 18 в гидросистему станка. При подходе к крайней правой позиции поршень 14 перекрывает на своем пути поочередно соответствующие ряды отверстий 16, за счет чего происходит уменьшение площади отверстий, через которые протекает масло, что способствует уменьшению скорости перемещения поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6 с инструментом. Так как в каждый последующий момент времени поршень 14 будет перекрывать все большее количество рядов отверстий 16, то в каждый последующий момент времени будет уменьшаться и скорость его перемещения до того момента, пока поршень 14 не упрется в крышку 12. При этом происходит плавное торможение рабочего органа привода перемещения 8 автооператора 5 с захватной рукой 6 с инструментом с расчетной величины скорости перемещения до нуля. При перемещении автооператора 5 к шпинделю станка происходит одновременное перемещение и скалки 20 в направляющей опоре 25 (фиг.9). При этом датчики 28 и 29 взаимодействуют с поверхностью самой скалки 20 и сообщают об этом в систему электроавтоматики станка.

В момент полной остановки автооператора 5 датчик 28 располагается над выборкой 23 и сообщает об этом в систему электроавтоматики станка, подтверждая тем самым, что рабочий орган привода перемещения 8 с автооператором 5 переместился на величину L2, так как именно на таком расстоянии расположены друг относительно друга выборки 23 и 24. Таким образом осуществляется контроль положения рабочего органа привода перемещения 8 с автооператором 5 в крайней правой позиции. Полностью остановившись, захватная рука 6 автооператора 5 устанавливает инструмент в шпиндель станка. Далее по программе автооператору 5 с захватной рукой 6, например, необходимо возвратиться в среднюю позицию (позицию ожидания). При этом масло из гидросистемы станка начинает поступать через подводящий канал 18 в крышке 12 в кольцевую проточку 17 и далее через систему отверстий 19 в последней к торцу поршня 14. Происходит страгивание поршня 14 из крайней правой "мертвой" точки и масло поступает в штоковую полость гидроцилиндра, т.е. происходит начальное перемещение поршня 14 и всего рабочего органа привода перемещения 8 вместе с автооператором 5 и захватной рукой 6. Далее, как только поршень 14 освобождает поочередно ряды отверстий 16 в крайней правой позиции через них также начинает поступать в штоковую полость гидроцилиндра масло и происходит перемещение с расчетной рабочей скоростью поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6 в среднюю позицию (позицию ожидания) на величину хода L2 (фиг.3).

При этом подводящий канал 18 в крышке 11 "закрыт", например, дросселем, установленным в гидросистеме станка и масло через сквозные отверстия 16 в средней позиции из бесштоковой полости гидроцилиндра поступает в кольцевую проточку 17 обоймы 13 и далее через ее подводящий канал 18 в гидросистему станка. При подходе к средней позиции поршень 14 перекрывает на своем пути поочередно соответствующие ряды отверстий 16 за счет чего происходит уменьшение площади отверстий, через которые истекает масло, что способствует уменьшению скорости перемещения поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6. Так как в каждый последующий момент времени поршень 14 будет перекрывать все большее количество рядов отверстий 16, то в каждый последующий момент времени будет уменьшаться и скорость его перемещения до того момента, пока поршень 14 не перекроет все ряды отверстий 16 в средней позиции. При этом происходит плавное торможение рабочего органа привода перемещения 8 с автооператором 5 и захватной рукой 6 с расчетной величины скорости перемещения до нуля. При перемещении автооператора 5 в позицию ожидания (среднюю позицию) происходит одновременное перемещение и скалки 20 в направляющей опоре 25 (фиг.9) контролирующего устройства 9.

При этом датчики 28 и 29 взаимодействуют с поверхностью самой скалки 20 и сообщают об этом в систему электроавтоматики станка.

В момент полной остановки автооператора датчики 28 и 29 располагаются над выборками 24 и 21, соответственно, (что соответствует позиции ожидания) и сообщают об этом в систему электроавтоматики станка, подтверждая тем самым, что рабочий орган привода перемещения 8 с автооператором 5 переместился на величину L2. Таким образом осуществляется контроль положения рабочего органа привода перемещения 8 с автооператором 5 в средней позиции (позиция ограждения).

При необходимости перемещения автооператора 5 с захватной рукой 6, например, из-под шпинделя станка (не показано), т.е. из крайней правой позиции к инструментальному магазину 1, т.е. в крайнюю левую позицию, исходным положением является расположение поршня 14 рабочего органа привода перемещения 8 в крайней правой позиции. При этом датчик 28 располагается над выборкой 23, а датчик 29 взаимодействует с поверхностью самой скалки 20. В систему электроавтоматики станка поступает сигнал, что рабочий орган привода перемещения 8 автооператора 5 находится в крайней правой позиции, т.е. осуществляется контроль положения рабочего органа. По программе привод перемещения 8 перемещает автооператор 5 с захватной рукой 6 из правой крайней позиции в левую крайнюю позицию. При этом масло из гидросистемы станка поступает через подводящий канал 18 в крышке 12 в кольцевую проточку 17 и далее через систему отверстий 19 в последней к торцу поршня 14. Происходит страгивание поршня 14 из крайней правой "мертвой" точки и масло поступает в штоковую полость гидроцилиндра, т. е. происходит начальное перемещение поршня 14 и всего рабочего органа привода перемещения вместе с автооператором 5 и захватной рукой 6.

Далее, как только поршень 14 освобождает поочередно ряды отверстий 16 в крайней правой позиции, через них также начинает поступать в штоковую полость гидроцилиндра масло и происходит перемещение с расчетной рабочей скоростью поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6 в крайнюю левую позицию на величину хода L2 + L1 (фиг.3). При этом подводящий канал 18 обоймы 13 "закрыт", например, дросселем, установленным в гидросистеме станка, и масло из бесштоковой полости гидроцилиндра через сквозные отверстия 16 в крайней левой позиции поступает в кольцевую проточку 17 в крышке 11 и далее через ее подводящий канал 18 в гидросистему станка. При подходе к крайней левой позиции поршень 14 перекрывает на своем пути поочередно соответствующие ряды отверстий 16, за счет чего происходит уменьшение площади отверстий, через которые "выдавливается" (вытесняется) масло, что способствует уменьшению скорости перемещения поршня 14 и всего рабочего органа с автооператором 5 и захватной рукой 6. Так как в каждый последующий момент времени поршень 14 будет перекрывать все большее количество рядов отверстий 16, то в каждый последующий момент времени будет уменьшаться и скорость его перемещения до того момента, пока поршень 14 не упрется в крышку 11. При этом происходит плавное торможение рабочего органа привода перемещения 8, автооператора 5 с захватной рукой 6 с расчетной величины скорости перемещения до нуля.

При перемещении автооператора 5 из крайней правой позиции в крайнюю левую позицию происходит одновременное перемещение и скалки 20 в направляющей опоре 25 (фиг.9) контролирующего устройства 9. При этом датчики 28 и 29 взаимодействуют с поверхностью самой скалки 20 и сообщают об этом в систему электроавтоматики. В момент полной остановки автооператора 5 датчик 29 располагается над выборкой 22 и сообщает об этом в систему электроавтоматики станка, подтверждая тем самым, что рабочий орган привода перемещения 8 автооператор 5 переместились на величину L2 + L1, так как именно на таком расстоянии расположены друг относительно друга выборки 23 и 22 (фактически выборки 23 и 22 расположены в пространстве друг относительно друга на расстоянии L2 + L1 + L, но сами датчики 28 и 29 расположены в пространстве друг относительно друга также на расстоянии L). Таким образом осуществляется контроль положения рабочего органа привода перемещения 8 с автооператором 5 с захватной рукой 6 в крайней левой позиции. Если по программе необходимо, например, переместить автооператор 5 с захватной рукой 6 от инструментального магазина 1 под шпиндель станка (не показано), т.е. из крайней левой позиции в крайнюю правую позицию, то масло из гидросистемы станка подается в бесштоковую полость гидроцилиндра и процесс перемещения осуществляется аналогичным образом вышеописанному.

Плавность и время торможения рабочего органа привода перемещения 8 зависят от пути торможения (количества рядов отверстий 16 в позиции и ширины поршня 14), расстояния между соседними рядами отверстий 16, их диаметра и количества в каждом ряду. Варьируя вышеуказанными параметрами, можно получить практически любую "кривую" торможения, т.е. обеспечить любую плавность при торможении рабочего органа привода перемещения 8 автооператора 5 с захватной рукой 6 во всех позициях без исключения. Это в свою очередь позволяет исключить перебег рабочего органа привода перемещения 8 при подходе к средней позиции с двух сторон из крайних позиций (при двухстороннем подходе к позиции ожидания), что дополнительно контролируется за счет расположения датчиков 28 и 29 в пространстве относительно друг друга на расстоянии L. Следовательно, повышается надежность работы всего устройства для автоматической смены инструмента.

Предлагаемое устройство для автоматической смены инструмента по сравнению с прототипом обеспечивает следующие технико-экономические преимущества:

повышение надежности работы как за счет повышения плавности торможения рабочего органа привода перемещения автооператора при подходе к крайним и средней позициям, так и за счет исключения перебега рабочего органа привода перемещения автооператора при подходе к средней позиции;

упрощение конструкции за счет изменения и упрощения схем управления и контроля за рабочим органом привода перемещения автооператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 1993 |

|

RU2108219C1 |

| СТАНОК ДЛЯ РАЗРЕЗКИ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2108719C1 |

| СТАНОК ДЛЯ РАЗРЕЗКИ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2066957C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОПРАВКИ В ГНЕЗДЕ ИНСТРУМЕНТАЛЬНОГО МАГАЗИНА | 1992 |

|

RU2099169C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1991 |

|

RU2045989C1 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ СТОЛА-СПУТНИКА | 1993 |

|

RU2102217C1 |

| СПОСОБ БАЗИРОВАНИЯ ПРИСПОСОБЛЕНИЙ-СПУТНИКОВ | 1992 |

|

RU2031767C1 |

| СТИРАЛЬНАЯ МАШИНА | 1992 |

|

RU2041998C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА ОТРАБОТАННЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2030602C1 |

Использование: станкостроение, в частности устройства для автоматической смены инструмента. Сущность изобретения: в гидроцилиндре привода перемещения автооператора в местах расположения поршня рабочего органа, соответствующих крайним и средней позициям расположения автооператора, выполнены ряды сквозных отверстий, связанных посредством соответствующих подводящих каналов с гидросистемой станка. Отверстия могут быть выполнены разных диаметров, а в каждом соседнем ряду их может быть разное количество. Сами ряды отверстий могут располагаться на разных расстояниях друг от друга. Автооператор снабжен скалкой с попарно расположенными выборками, расположенной в направляющей опоре. С выборками взаимодействуют соответствующие бесконтактные датчики. 4 з.п. ф-лы, 9 ил.

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Инв | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| г.Гомель. | |||

Авторы

Даты

1995-08-27—Публикация

1992-08-10—Подача