Изобретение относится к энергетическому машиностроению и может быть использовано в турбомашинах с роторами барабанной конструкции в паровых и газовых турбинах.

Известно паровая турбина, состоящая из барабанного ротора с рабочими лопатками и направляющих лопаток, свободно закрепленных в статоре [1]

Недостатком этой паровой турбины является пониженная экономичность, обусловленная большими протечками пара через зазор между ротором и вершинами направляющих лопаток из-за отсутствия диафрагменных лабиринтных уплотнений. Кроме того, такая турбина отличается пониженной надежностью и экономичностью, обусловленными необходимостью вибрационной отстройки не только рабочих, но и направляющих лопаток, вплоть до установки в них демпферных проволочных связей, которые загромождают проточную часть и снижают экономичность турбины.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является паровая турбина [2] содержащая диафрагму с направляющими лопатками и диафрагменными лабиринтными уплотнениями, барабанный ротор с рабочими лопатками, снабженными хвостовыми промтельными частями, а также средство для уменьшения поступления в основной поток (подсоса) пара, протекающего через диафрагменные лабиринтные уплотнения.

Это средство представляет собой перепускные каналы в диафрагме, предназначенные для отсоса из диафрагменных лабиринтных уплотнений части потока пара, протекающего через эти уплотнения, и направления его в диафрагму. Остальная же часть диафрагменной протечки поступает в основной поток (подсасывается) через зазор между диафрагмой и хвостовой промтельной частью рабочих лопаток и тем самым тормозит основной поток, при этом нормальный характер обтекания решетки рабочих лопаток искажается, увеличиваются аэродинамические потери, в результате чего снижается экономичность турбины. Недостатком этой турбины также является ее пониженная экономичность вследствие того, что энергия потока, протекающего через перепускные каналы диафрагмы и зазор между диафрагмой и хвостовой промтельной частью рабочих лопаток, не используется для выработки дополнительной мощности турбиной. В то же время эта паровая турбина, имея более сложную конструкцию, более надежная, чем указанная выше, так как размещение в диафрагме направляющих лопаток не требует их вибрационной отстройки.

Задачей изобретения является создание конструкции турбомашины с ротором барабанного типа, которая была бы более простой по конструкции, ограничивала бы поступление (подсос) в каналы рабочих лопаток протечки через диафрагменные лабиринтные уплотнения за счет отсоса этих протечек из зазора между диафрагмой и промтельной частью рабочих лопаток и обеспечивала бы использование энергии потока протечки для выработки турбомашиной дополнительной мощности.

Эта задача решается тем, что в турбомашине, содержащей диафрагму с направляющими лопатками и диафрагменными лабиринтными уплотнениями, барабанный ротор с рабочими лопатками, снабженными хвостовыми промтельными частями, по крайней мере в одной из хвостовых промтельных частей выполнены сквозные перепускные каналы, суммарная проходная площадь которых составляет 0,005-0,075 от проходной площади каналов рабочих лопаток ступени, при этом перепускные каналы выполнены с поперечным сечением в форме поперечного сечения канала рабочих лопаток ступени.

Выполнение перепускных каналов в промтельной части рабочих лопаток необходимо для обеспечения отсоса протечки из зазора между диафрагмой и указанной промтельной частью. При этом суммарная проходная площадь перепускных каналов в диапазоне 0,005-0,075 от проходной площади каналов рабочих лопаток обеспечивает в реальном диапазоне величин протечек и коэффициентов расхода наиболее эффективный отсос протечек для каждого выбранного режима.

Выполнение перепускных каналов с поперечным сечением в форме поперечного сечения каналов рабочих лопаток ступени обеспечивает аэродинамические потери в перепускных каналах, близкие к потерям в каналах рабочих лопаток, в результате чего обеспечиваются максимальные коэффициенты расхода через перепускные каналы промтельной части и тем самым обеспечивается максимальная пропускная способность указанных каналов.

Таким образом, все отличительные признаки изобретения необходимы для эффективного отсоса протечки из зазора между диафрагмой и промтельной частью рабочих лопаток. При этом организация отсоса диафрагменных протечек через промтельные части рабочих лопаток упрощает конструкцию турбомашины с ротором барабанного типа по сравнению с прототипом. Кроме того, выполнение перепускных каналов в промтельных частях рабочих лопаток и их профилирование предложенным образом позволяет использовать энергию отсасываемой диафрагменной протечки для выработки турбомашиной дополнительной мощности.

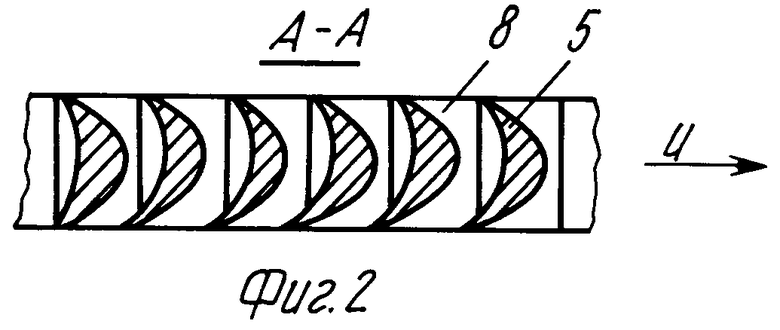

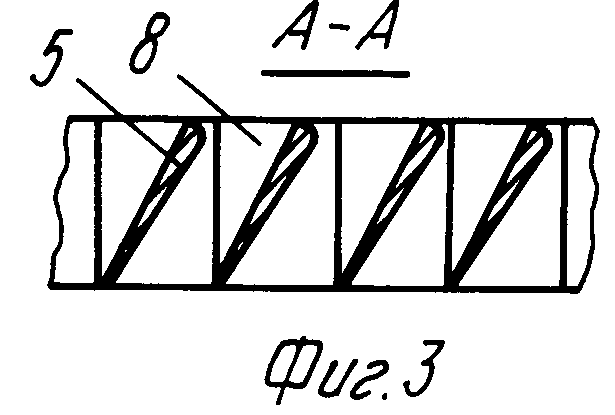

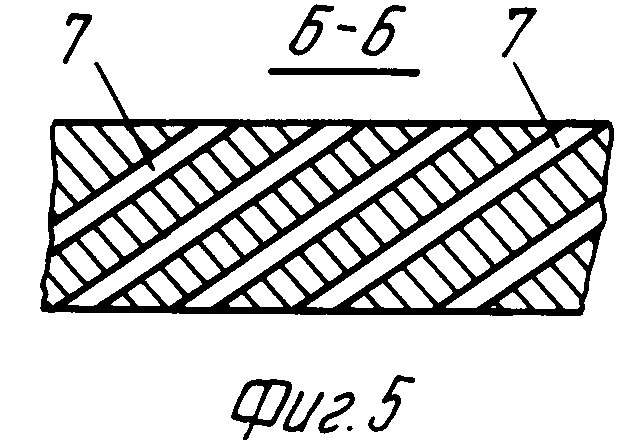

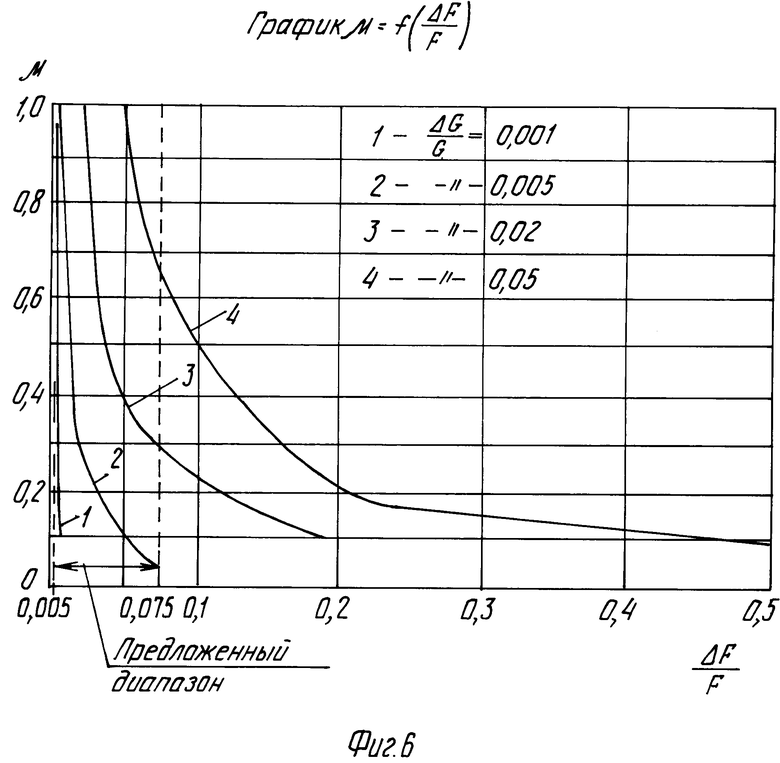

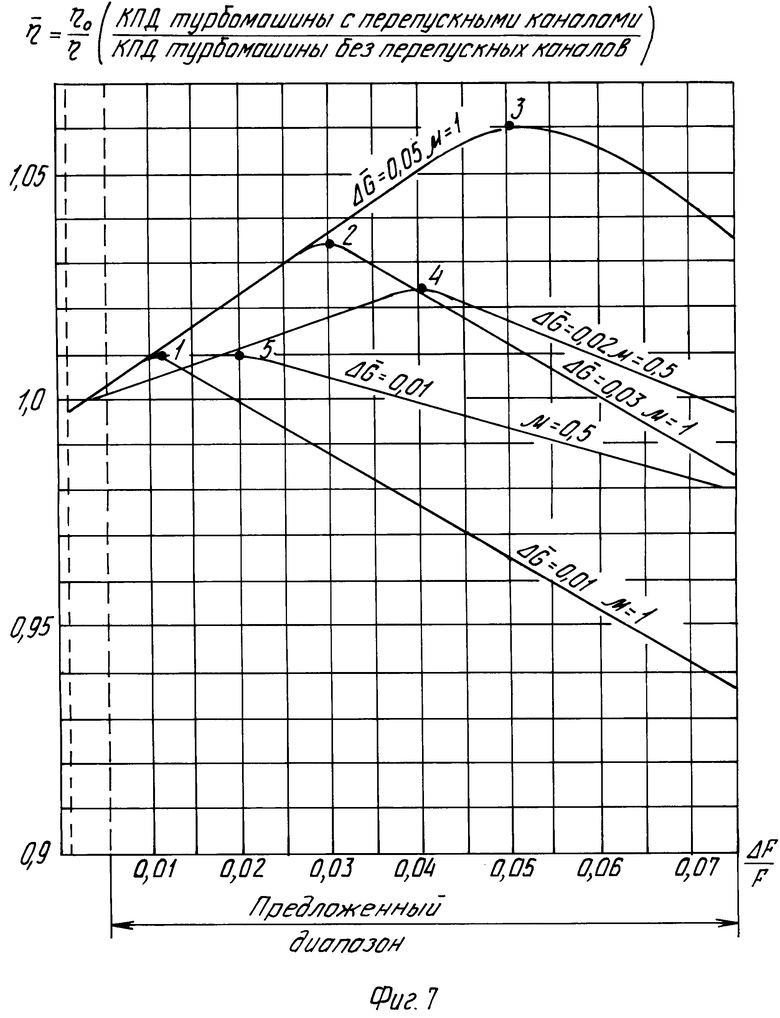

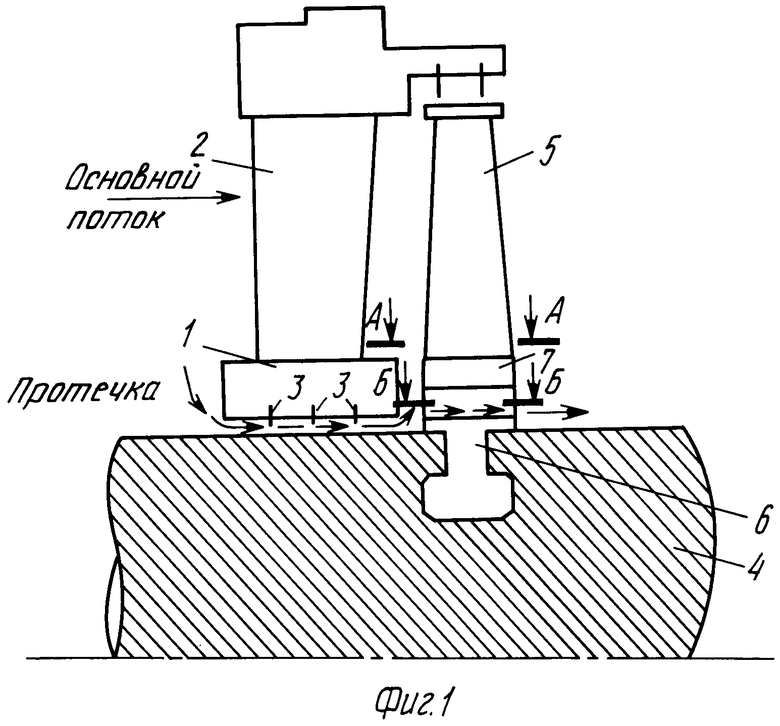

На фиг. 1 изображен продольный разрез турбомашины; на фиг. 2 и 3 развертки сечений А-А на фиг. 1 рабочих лопаток с криволинейным и прямолинейным профилем соответственно; на фиг. 4 и 5 развертки сечений Б-Б на фиг. 1 перепускных каналов с криволинейным и прямолинейным профилем соответственно; на фиг. 6 и 7 графические зависимости, обосновывающие оптимальность предложенного диапазона проходных площадей перепускных каналов.

Турбомашина содержит диафрагму 1 с направляющими лопатками 2 и диафрагменными лабиринтными уплотнениями 3, барабанный ротор 4 с рабочими лопатками 5 с хвостовыми промтельными частями 6, имеющими сквозные перепускные каналы 7, суммарная проходная площадь которых составляет 0,005-0,075 от проходной площади каналов 8 рабочих лопаток 5.

Линии обводов перепускных каналов в их поперечном сечении выполнены в направлении соответствующих линий обвода канала 8 рабочих лопаток 5 относительно окружной скорости U вращения ротора 4 турбомашины.

Входные сечения перепускных каналов 7 могут быть выполнены соосно с кольцевым диафрагменным зазором. Каналы 7 могут быть выполнены как в отдельных промтельных частях 6, так и сформированы на стыке смежных промтельных частей 6.

При работе турбомашины в зависимости от аэродинамических параметров потока рабочего тела, конструкции и эксплуатационного состояния диафрагменных лабиринтных уплотнений 3 часть основного потока протекает через эти уплотнения и поступает в зазор между диафрагмой 1 и хвостовой промтельной частью 6 рабочих лопаток 5, откуда этот поток через сквозные перепускные каналы 7 отсасывается за турбомашину (пунктир на фиг. 1), так как давление рабочей среды там ниже, чем давление перед рабочими лопатками 5.

Таким образом, ограничивается попадание (подсос) в рабочую решетку рабочего тела, не обладающего скоростью основного потока и его направлением и оказывающего тормозящее воздействие на основной поток, в результате чего характер обтекания решетки улучшается и КПД турбомашины возрастает. В каналах 7 поток меняет направление, при этом происходит передача энергии потока протечки хвостовым промтельным частям 6 и рабочим лопаткам 5 турбомашины, так как дополнительное окружное усилие суммируется с окружным усилием турбомашины и мощность ее возрастает. Величина дополнительной мощности, вырабатываемой с помощью перепускных, каналов 7, зависит от количества протекающего рабочего тела, его энергии и аэродинамики каналов 7.

Количество протекающего через каналы 7 рабочего тела определяется их суммарной проходной площадью Δ F, зависит от их пропускной способности, определяемой коэффициентами расхода протечки через них, и может составить до 5 от основного потока, протекающего через всю турбомашину.

Энергия потока, протекающего через перепускные каналы 7, определяется кинетической энергией потока, вытекающего из диафрагменных лабиринтных уплотнений 3, и потенциальной энергией потока при наличии перепада давления между входом и выходом из перепускных каналов 7. При этом общая величина энергии потока, протекающего через перепускные каналы 7, соответствует тепловому располагаемому перепаду на турбомашину.

Предлагаемое изобретение предназначено для реализации в паровых турбинах с роторами барабанной конструкции. При этом перепускные каналы 7, имеющие форму каналов 8 рабочих лопаток 5, обеспечивают аэродинамические потери, которые по данным испытаний составляют 8-10 чему соответствуют коэффициенты расхода μ=0,8-0,9.

Предложенные пределы размеров площадей Δ F каналов 7 обеспечивают эффективные режимы работы турбомашины, что подтверждают графики, изображенные на фиг. 6 и 7. На фиг. 6 видно, что в предложенном диапазоне при отношении суммарной проходной площади Δ F перепускных каналов 7 к проходной площади F каналов 8 рабочих лопаток 5, равном 0,005-0,075, обеспечивается отсос протечек до 2 при минимальных коэффициентах расхода μ=0,1-0,3. В то же время из этого графика видно, что для отсоса протечки, равной 5 от основного потока, минимальная величина μ 0,65, что подтверждает необходимость выполнения перепускных каналов 7 с поперечным сечением в форме поперечного сечения канала 8 рабочих лопаток 5. Из графика на фиг. 6 также видно, что величина коэффициента расхода μ влияет на конструкцию промтельной части 6: чем меньше μ, тем больше площадь Δ F и наоборот.

На фиг. 7 изображен график изменения КПД турбомашины в зависимости от площади Δ F перепускных каналов 7 в реальном диапазоне величин протечек и коэффициентов расхода, равных 0,5 и 1.

При построении графика использованы экспериментальные данные, полученные при испытаниях ступеней турбомашин в зависимости от формы каналов 8 рабочих лопаток 5, степени реактивности и других параметров. Этими опытами установлено, что при подсосе рабочего тела в основной поток потери пропорциональны величине подсасываемого рабочего тела.

В качестве исходного внутренний КПД принят равным 85 что соответствует среднему значению КПД турбомашины, не имеющей перепускных каналов. Из графика на фиг. 6 видно, что в предложенном диапазоне площадей перепускных каналов 0,005-0,075 зависимости  f

f имеют экстремумы (точки 1-5), что свидетельствует об оптимальности выбранного диапазона для решения поставленной задачи.

имеют экстремумы (точки 1-5), что свидетельствует об оптимальности выбранного диапазона для решения поставленной задачи.

Выполнение турбомашины согласно изобретению позволит повысить ее коэффициент полезного действия в среднем на 1,5-2,5% по сравнению с базовым образцом, в качестве которого может быть взят прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1991 |

|

RU2024770C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1991 |

|

RU2024769C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1994 |

|

RU2086777C1 |

| ПАРОВАЯ ТУРБИНА | 1987 |

|

RU1554479C |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1991 |

|

RU2050493C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2107824C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ МНОГОСТУПЕНЧАТАЯ ПАРОВАЯ ТУРБИНА | 2005 |

|

RU2279551C1 |

| ВЕРТИКАЛЬНЫЙ РОТОРНЫЙ НАСОС | 1991 |

|

RU2011012C1 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

| Торцовое уплотнение лопаток направляющего аппарата гидромашины | 1976 |

|

SU618569A2 |

Использование: в энергетическом машиностроении в качестве турбомашины с ротором барабанной конструкции. Сущность изобретения: турбомашина содержит диафрагму 1 с направляющими лопатками 2 и диафрагменными лабиринтными уплотнениями 3, барабанный ротор 4 с рабочими лопатками 5 с хвостовыми промежуточными частями 6, имеющими сквозные перепускными каналы 7, суммарная проходная площадь которых составляет 0,005 0,075 от проходной площади каналов рабочих лопаток 5, при этом перепускные каналы 7 выполнены с поперечным сечением в форме поперечного сечения канала рабочих лопаток 5. 7 ил.

ТУРБОМАШИНА, содержащая диафрагму с направляющими лопатками и диафрагменными лабиринтными уплотнениями, барабанный ротор с рабочими лопатками, образующими рабочие каналы, и перепускные каналы, отличающаяся тем, что перепускные каналы выполнены по меньшей мере в одном промежуточном теле с суммарной площадью проходного сечения 0,005 0,075 площади проходного сечения рабочих каналов, причем форма поперечного сечения каждого перепускного канала выполнена в форме поперечного сечения рабочего канала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зажимное устройство | 1986 |

|

SU1342663A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1992-12-02—Подача