Изобретение относится к цементации металлических изделий и может быть использовано, например, в нефтехимии, металлургии, машиностроении, авиастроении, автомобилестроении, приборостроении и других отраслях промышленности.

Известен агрегат для процесса цементации, содержащей печь с патрубками подвода углеводородного газа и эндотермический генератор [1]

Недостатками этого агрегата являются низкие экологичность и качество обрабатываемых изделий.

Наиболее близким по технической сущности к предлагаемому является агрегат экологически чистого процесса цементации, содержащий печь с патрубками подвода углеводородного газа и эндотермический генератор, соединенные между собой замкнутой системой рециркуляции эндогаза [2]

Недостатками этого агрегата являются низкие экологичность и качество обрабатываемых изделий, а также низкая экономичность процесса цементации.

Таким образом, возникла необходимость в создании агрегата экологически чистого процесса цементации, в котором сокращается выброс вредных промышленных отходов в атмосферу, сокращается расход эндотермической контролируемой атмосферы и повышается качество процесса цементации.

Предлагаемое изобретение позволяет повысить качество процесса цементации за счет увеличения глубины науглероживания, повысить качество обрабатываемых изделий за счет более равномерного распределения углерода по глубине диффузионного слоя, кроме того, повысить экологичность агрегата при сокращении расхода углеводородного газа.

Агрегат экологически чистого процесса цементации содержит печь с патрубком подвода углеводородного газа и эндотермическим генератором, соединенные между собой замкнутой системой рециркуляции эндогаза, возвратная ветвь которой снабжена патрубком подвода диоксида углерода, минимальная площадь поперечного сечения которого соотносится с площадью поперечного сечения патрубка подвода углеводородного газа, как 1:0,8.

По сравнению с известными техническими решениями предлагаемое изобретение позволяет улучшит экологичность агрегата и, соответственно, процесса цементации за счет сокращения вредных промышленных выбросов в атмосферу на 960 м3 оксида углерода в год на 1 м3 эндогаза, что при производительности эндогенератора 125 м3/ч составляет 120000 м3 CO в год. Кроме того, предлагаемое изобретение позволяет сократить на 70-90% расход эндогаза за счет рециркуляции атмосферы в системе печь-генератор, также улучшается качество процесса цементации за счет увеличения в 1,5 раза глубины науглероживания (скорость цементации) и качество обрабатываемых изделий за счет улучшения равномерности распределения углерода по глубине диффузионного слоя в 1,3-1,5 раза.

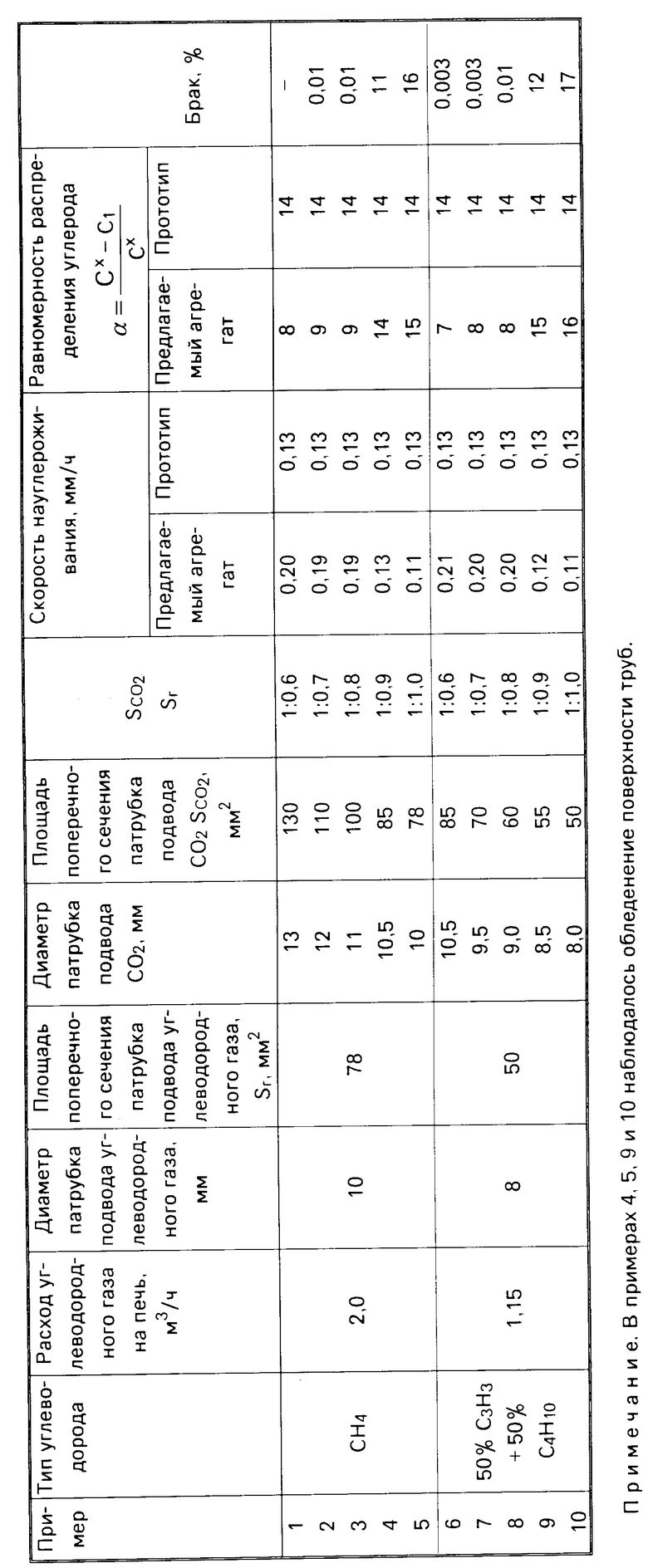

На чертеже представлена схема агрегата экологически чистого процесса цементации.

Агрегат экологически чистого процесса цементации содержит смеситель 1 газовоздушной смеси, соединенный с газодувкой 2, подающей смесь в реторту 3 эндотермического генератора 4, соединенного системой 5 рециркуляции эндогаза с рабочим пространством печи 6. Печь 6 снабжена патрубком 7 подвода углеводородного газа и через гидрозатвор 8 возвратной ветвью 9 замкнутой системы рециркуляции эндогаза. Печь 6 через накопитель 10 соединена с газодувкой 2, с которой дополнительно соединен и патрубок 11 подвода диоксида углерода. Кроме того, минимальная площадь поперечного сечения патрубка 11 подвода диоксида углерода соотносится с площадью поперечного сечения патрубка 7 подвода углеводородного газа, как 1:0,8.

Агрегат экологически чистого процесса цементации работает следующим образом.

Смесь углеводородного газа с воздухом в соотношении, обеспечивающем получение эндотермической атмосферы, через смеситель 1 газодувкой 2 подается в реторту 3 эндогенератора 4. Реторта 3 эндогенератора 4 заполнена катализатором конверсии углеводородного газа, которая осуществляется при температуре 1000-1100оС. Покидающие реторту 3 продукты конверсии представляет собой эндотермическую контролируемую атмосферу, содержащую, например, ≈ 20% CO, ≈40% Н2, ≈ 40% азота. По герметичному трубопроводу замкнутой системы 5 рециркуляции эндогаза атмосфера поступает в рабочее пространство печи 6, куда одновременно по патрубку 7 подводится добавка углеводородного газа для создания в печи 6 требуемого углеродного потенциала. Отработанная атмосфера из печи 6 через гидрозатвор 8 по возвратной ветви 9 замкнутой системы рециркуляции эндогаза поступает в накопитель 10, откуда газодувкой 2 вторично подается в реторту 3 эндогенератора 4. Для поддержания постоянного соотношения оксид углерода водород в циркулирующем эндогазе в патрубок 11 подается диоксид углерода в количестве, обеспечивающем компенсацию снижения содержания оксида углерода в процессе цементации.

При подсчете величины сокращения вредных выбросов в атмосферу использовали следующие обозначения:

Vэн расход эндогаза, м3/ч;

W коэффициент возврата, б/р;

τн время процесса нового, ч;

τс время процесса старого, ч;

ССO концентрация CO в эндогазе,

Эпроц сокращение выбросов СO, м3/на процесс.

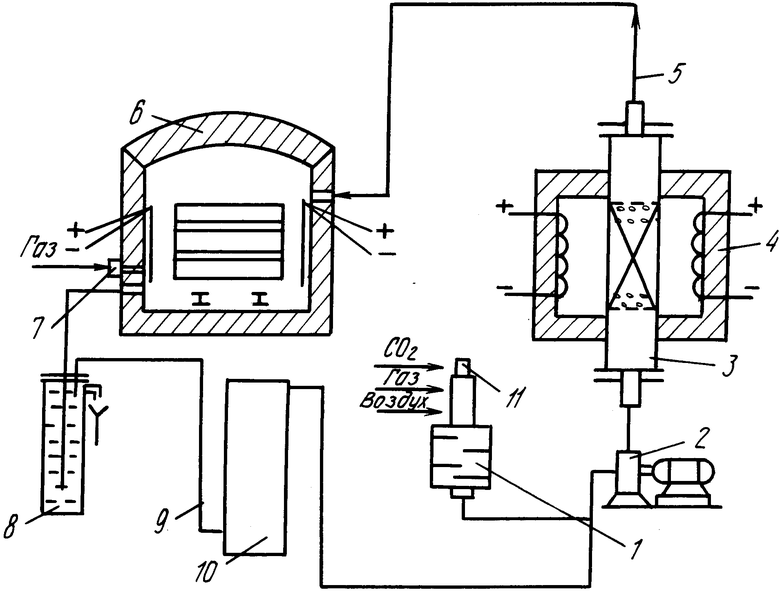

Экологичность процесса выбросов определяется следующим соотношением:

Эпроц.=  м3/ на процесс

м3/ на процесс

Для проверки справедливости цифрового интервала, приведенного в формуле изобретения, проводили эксперименты на полупромышленном стенде.

Экспериментальный стенд содержит эндотермический генератор типа ЭН-60, соединенный герметичным трубопроводом с шахтной цементационной электропечью СШЦМ-6.30/9. Герметичный трубопровод, отводящий из печи отработанную атмосферу, соединен с патрубком подвода исходных продуктов в генератор. Патрубок также соединен с трубопроводом подачи диоксида углерода. Определение состава отработанной атмосферы проводили непрерывно при помощи газоанализаторов ГИАМ-5 0-1,0 об. CO2 АГ-012 0-100 об. Н2 ГИАМ-14 0-100 об. СO

Дополнительно определяли содержание CO2, H2, CO, CH4, O2 при помощи хроматографата газохром 3101.

Расход поступающей в печь атмосферы и добавки углеводородного газа, а также расход окислителей воздуха и диоксида углерода, подаваемых в генеpатоp ЭН-60, определяли посредством ротаметров серии РМ, протарированных для измерения расхода соответствующего газа.

Генератор ЭН-60 снабжен серийным оборудованием для регулирования состава получаемого эндогаза. Газодувка 2 генератора 4 оборудована устpойством регулирования расхода подаваемой на конверсию газовой смеси, что позволяет при необходимости полностью выключать свечу на эндогенераторе 4, не опасаясь перегрева газодувки 2.

Регулирование процесса цементации в печи СШЦМ-6.30/9 производили вручную при помощи указанных газоанализаторов и устройства для опpеделения углеродного потенциала методом фольги.

Эксперименты проводили в режиме промышленной цементации деталей из стали 20Х при температуре 920-930оС.

Источниками углеводородного газа были магистральный газопровод и подземные емкости сжиженного газа с испарителем, заполненные "летней смесью": 50% пропана и 50% бутана.

Глубину цементованного слоя определяли металлографически на поперечных срезах, а распределение концентрации углерода посредством послойного химического анализа. Равномерность распределения углерода по глубине диффузионного слоя оценивали по величине

α  · 100 где Сх содержание углерода в поверхностном слое;

· 100 где Сх содержание углерода в поверхностном слое;

С1 содержание углерода на глубине, равной 1/3 δ от поверхности металла;

δ глубина диффузионного слоя.

Для определения минимально допустимого внутреннего диаметра (минимальной площади поперечного сечения) патрубка 11 подвода диоксида углерода часть газопровода выполнена сменной. Сменная часть представляет собой отрезок трубопровода длиной 0,5 м со штуцерами на концах в виде резьбовых разъемов с уплотнением из вакуумной листовой резины. Для изготовления трубопроводов использованы стальные трубки с различными внутренними диаметрами.

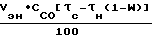

Результаты экспериментальных исследований сведены в таблицу. При проведении экспериментов суммарная производительность эндогенератора позволяла варьировать расходом эндогаза 40-60 м3/ч.

Из таблицы следует, что в 1,5 раза увеличена скорость науглероживания, в 1,3-1,5 раза улучшена равномерность распределения углерода по глубине диффузионного слоя. В соответствии с изложенным правомерность приведенного в формуле изобретения цифрового интервала полностью подтверждена. Кроме того, сократился выброс вредных промышленных отходов в атмосферу, что повысило экологичность агрегата, существенно снизилась стоимость процесса цементации за счет снижения расхода эндотермической контролируемой атмосферы и, соответственно, исходного углеводородного газа.

Впервые в отечественной и зарубежной практике предложен цементационный агрегат, позволяющий многократно использовать цементационную контролируемую атмосферу при одновременном улучшении качества цементуемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2042903C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2038413C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2034092C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2038414C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2034093C1 |

| Устройство для получения контролируемых атмосфер | 1984 |

|

SU1143454A1 |

| Установка для получения контролируемых атмосфер | 1984 |

|

SU1204239A1 |

| Цементационный агрегат | 1973 |

|

SU569613A1 |

| Цементационный агрегат | 1987 |

|

SU1518394A1 |

| Способ углекислотной конверсии углеводородов и устройство для его осуществления | 1987 |

|

SU1761663A1 |

Изобретение относится к агрегатам экологически чистого процесса цементации. Агрегат экологически чистого процесса цементации содержит печь с патрубками подвода углеводородного газа и эндогаза, эндотермический генератор, систему замкнутой циркуляции (СЗЦ). Возвратная ветвь СЗЦ имеет патрубок подвода диоксида углерода, минимальная площадь поперечного сечения которого соотносится с площадью поперечного сечения патрубка подвода углеводородного газа, как 1 0,8. СЗЦ соединена с печью и эндогенератором. Это позволяет улучшить экологичность агрегата, сократить расход эндотермической контролируемой атмосферы и повысить качество обрабатываемых изделий. 1 ил. 1 табл.

АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ, содержащий печь с патрубком подвода эндогаза и соединенный с патрубком эндогенератор, систему циркуляции, соединенную с печью, отличающийся тем, что печь выполнена с патрубком подвода углеводородного газа, возвратная ветвь системы циркуляций

с патрубком подвода диоксида углерода, а система циркуляции соединена с эндогенератором, при этом минимальная площадь поперечного сечения патрубка подвода диоксида углерода соотносится с площадью поперечного сечения патрубка углеводородного газа как 1,0:0,8.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цементационный агрегат | 1973 |

|

SU569613A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-27—Публикация

1993-02-17—Подача