1

(21)4231278/26

(22) 04.05.87

(46) 15.09.92. Бюл. Me 34

(71)Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электротермического оборудования

(72)С.З.Васильев, И.И.Маергойз и Ю.Н.Тельник

(56)Иоффе В.Б. Основы производства водорода. Л.: Химия, 1969, с. 152.

(54) СПОСОБ УГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к способам и устройствам для получения газовых смесей углекислотной конверсией метана и может применяться в химической, нефтехимической и машиностроительной промышленности. Для обеспечения возможности использования целевого продукта в качестве контролируемой атмосферы в результате снижения в ней остаточного содержания двуокиси углерода и метана предложен способ, в котором в качестве окислителя используют двуокись углерода при количественном отношении ее к углеводородному газу 1:(0,25-1,0), а конверсию проводят при удельной мощности 1,0-1,4 кВт на 1 муч готового продукта. Предложено также устройство, содержащее реторту с катализатором, нагревательные элементы и смеситель. При этом устройство снабжено емкостью с двуокисью углерода, соединенной со смесителем, а нагревательные элементы расположены по длине реторты таким образом, что соотношение мощностей нагревательных элементов на каждой половине высоты слоя катализатора походу газа составляет соответственно 1:(0,25- 0,45). Изобретение позволяет снизить содержание С02 и СН4 с 1,3% до 0,09%. 2 с.п. ф-лы, 1 ил.

со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| Способ конверсии низших алканов | 1990 |

|

SU1830378A1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2019 |

|

RU2719176C1 |

| Способ переработки метана | 1988 |

|

SU1611849A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361809C2 |

Изобретение относится к способам и устройствам для получения газовых смесей углекислотной конверсией метана и может применяться в химической, нефтехимической и машиностроительной промышленности.

Целью изобретения является обеспечение возможности использования целевого продукта в качестве контролируемой атмосферы за счет снижения остаточного содержания двуокиси углерода и метана.

Изобретение осуществляют следующим образом.

Смесь углеводородного газа с двуокисью углерода направляют в слой нагретого до 1000-1100°С катализатора

(например, никелевого катализатора типа ГИАП-3), В присутствии катализатора происходит высокотемпературная конверсия углеводорода двуокисью углерода. Отношение объемных количеств подаваемых в слой двуокиси углерода и углеводородного газа составляет соответственно 1:(0,25-1,0). Удельная мощность нагрева, отнесенная к 1 м /ч готового продукта составляет 1,0-1,4 кВт.

В результате конверсии образуется газовая смесь, содержащая 50,0-61,5% СО и 38,5-50,0% Н2. Полученная газовая смесь представляет собой готовую контролируемую атмосферу, которую, при необходимости осушив, направляют потребителю.

XJ о

CN О- СА)

Примеры осуществления способа.

Пример 1. Требуется получить 6,5 м /ч газовой смеси, содержащей 61,5% СО и 38,5% На.

Газовую смесь, содержащую 0,5 м3/ч бутана и 2 м3 двуокиси углерода (СОа : С4Ню: 1 : 0,25), направляют в слой катализатора ГИАП-3, нагретый до 1100°С при удельной мощности 1,4 кВт на 1 м3/ч готового продукта. В результате конверсии образуется 6,5 м3/ч газовой смеси, содержащей 4 м3/ч СО и 2,5 м3/ч На, т.е. 61,5% СО и 38,5% На.

Пример 2. Требуется получить 10,5 м3/ч газовой смеси, содержащей 57% окиси углерода и 43% На.

Газовую смесь, содержащую 1,5 м3/ч этана и 3 м3/ч двуокиси углерода (СОа: СаНб: 1 : 0,5), подают в слой нагретого до 1000°С никелевого катализатора при удельной мощности 1 кВт на 1 м3/ч готового продукта. В результате конверсии углеводорода образуется 10,5 м /ч контролируемой атмосферы, содержащей 6 м /ч СО и 4,5 м /ч На, т.е. 57% СО и 43% На.

Пример 3. Требуется получить 8 м3/ч контролируемой атмосферы, содержащей по 50% водорода и окиси углерода.

Готовую смесь, содержащую 2 м /ч метана и 2 м3/ч двуокиси углерода (СОа : СН4 1:1), направляют в слой катализатора типа ГИАП-3, нагретого до 1050°С при удельной мощности 1,2 кВт на 1 м3/ч готового продукта. В результате конверсии углеводорода образуется 16 м3/ч готового п родукта, содержащего 4 м3/ч окиси углерода и 4 м3/ч водорода, т.е. по 50% каждого компонента при расходе 8 м3/ч.

Пример 4. Условия и осуществление способа аналогичны примеру 1. Отличие состоит, в том, что исходная смесь содержит 0,4 м°/ч бутана, т.е. СОа : С4Ню 1 : 0,2.

В результате конверсии заданный состав готового продукта не достигается и в нем содержится 0,4 м3/ч двуокиси углерода, т.е. более 6%.

Пример 5. Условия и осуществление способа аналогичны примеру 3. Отличие заключается в том, что исходная газовая смесь содержит 2,2 м3/ч метана, т.е. СОа : СН4 1 : 1,1.

В результате конверсии углеводорода заданный состав газовой смеси не достигается и в нем содержится 0,2 м3/ч метана, т.е. 1,25%, что совершенно недопустимо.

Пример 6. Условия и осуществление способа аналогичны примеру 1. Отличие в том, что удельная мощность нагрева составляет 1,5 кВт на 1 м3/ч готового продукта, т.е. 9,75 кВт.

В результате высокотемпературной конверсии заданный состав готового продукта не достигается и в нем содержится 1,5% бутана и 6% двуокиси углерода. Это

5 связано с перегревом части катализатора.

Пример 7. Условия осуществления способа аналогичны примеру 2. Отличие состоит в том, что удельная мощность нагрева составляет 0,9 кВт на 1 м /ч готового про0 дукта, т.е. 9,45 кВт.

В результате высокотемпературной конверсии этана двуокисью углерода заданный состав не достигнут. Вследствие недог- рева катализатора в продуктах конверсии

5 содержатся непрореагировавшие 2,5% этана и 5% двуокиси углерода.

Из приведенных выше примеров следует , что указанные в формуле интервалы значений справедливы.

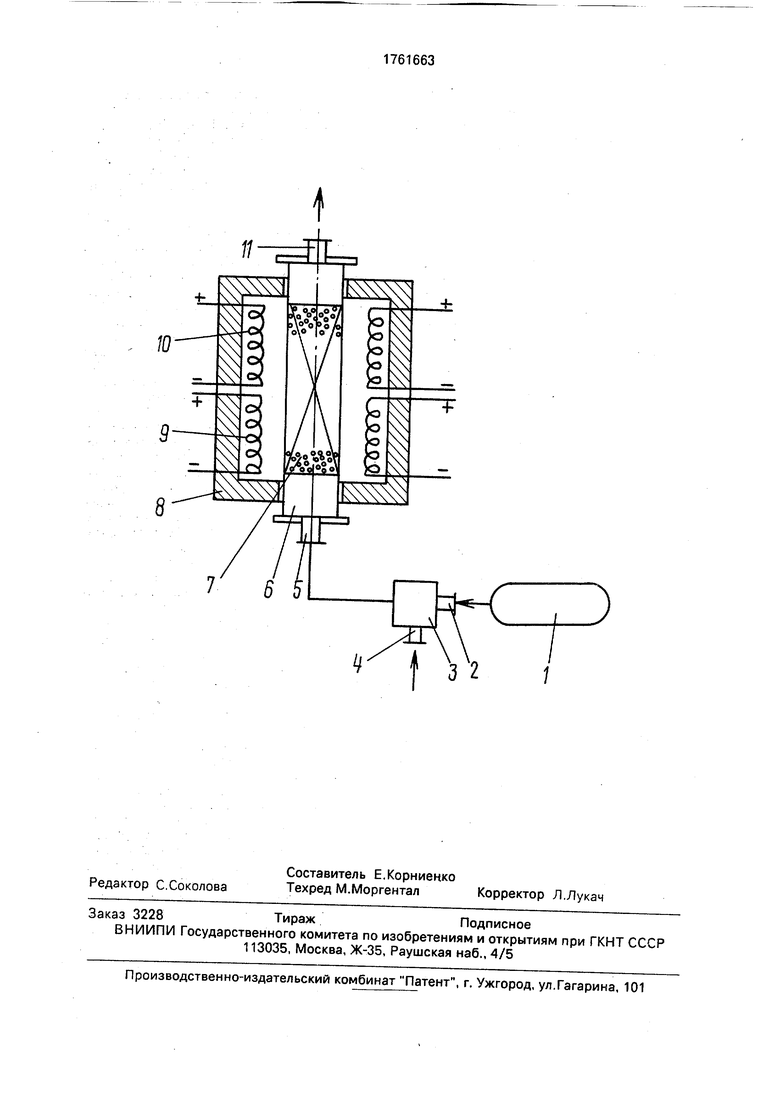

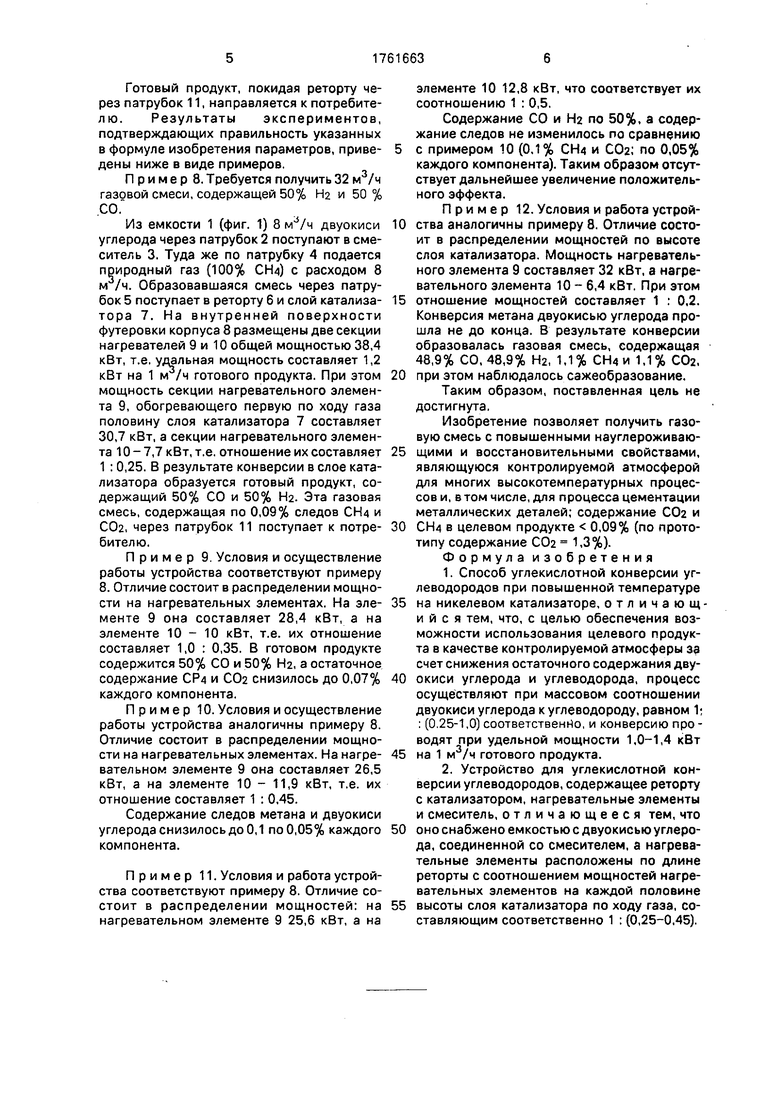

0 На чертеже представлено устройство, предложенное для осуществления способа. Устройство состоит из емкости 1 с двуокисью углерода, соединенной с входным патрубком 2 смесителя 3, снабженного так5 же патрубком 4 подвода углеводородного газа. Смеситель соединен с патрубком 5 реторты 6, заполненной катализатором 7. Ро- торта размещена в футерованном корпусе 8,

внутри которого установлены нагреватель0 ные элементы 9 и 10. Реторта на выходе снабжена патрубком 11 готового продукта. Работа устройства для получения газовой смеси осуществляется следующим образом.

5Из емкости 1 двуокись углерода по герметичному трубопроводу поступает через патрубок 2 в смеситель 3. Туда же через патрубок 4 подается и углеводородный газ, например, метан, Смесь двуокиси углерода

0 в соотношении соответственно 1: (0,25-1,0) из смесителя 3 через патрубок 5 подается в реторту 6, заполненную катализатором 7. Реторта 6, размещенная в футерованном металлическом корпусе 8, обогревается на5 гревательными элементами 9 и 10. Нагревательные элементы размещены и рассчитаны таким образом, что мощность нагревательного элемента 10, обогревающего вторую по ходу газа половину высоты слоя катализато0 ра, составляет 0,25-0,45 мощности нагрева- тельного элемента 9, обогревающего первую половину слоя. Газовая смесь, проходя слой нагретого до 1000-1100°С никелевого катализатора, вступает в реакцию

5 конверсии, в результате которой образуется газовая смесь, состоящая из диоксида углерода и водорода. Например, при использовании в качестве углеводородного газа метана образуется газовая смесь, содержащая 50% СО и 50% На.

Готовый продукт, покидая реторту через патрубок 11, направляется к потребителю. Результаты экспериментов, подтверждающих правильность указанных в формуле изобретения параметров, приведены ниже в виде примеров.

Пример 8. Требуется получить 32 м3/ч газовой смеси, содержащей 50% На и 50 % СО.

Из емкости 1 (фиг. 1) 8 двуокиси углерода через патрубок 2 поступают в смеситель 3. Туда же по патрубку 4 подается природный газ (100% СЩ) с расходом 8 м /ч. Образовавшаяся смесь через патрубок 5 поступает в реторту 6 и слой катализа- тора 7. На внутренней поверхности футеровки корпуса 8 размещены две секции нагревателей 9 и 10 общей мощностью 38,4 кВт, т.е. удальная мощность составляет 1,2 кВт на 1 м /ч готового продукта. При этом мощность секции нагревательного элемента 9, обогревающего первую по ходу газа половину слоя катализатора 7 составляет 30,7 кВт, а секции нагревательного элемента 10 - 7,7 кВт, т.е. отношение их составляет 1 : 0,25. В результате конверсии в слое катализатора образуется готовый продукт, содержащий 50% СО и 50% Н2. Эта газовая смесь, содержащая по 0,09% следов С1-Ц и С02, через патрубок 11 поступает к потребителю.

Пример 9. Условия и осуществление работы устройства соответствуют примеру 8. Отличие состоит в распределении мощности на нагревательных элементах. На элементе 9 она составляет 28,4 кВт, а на элементе 10-10 кВт, т.е. их отношение составляет 1,0 : 0,35. В готовом продукте содержится 50% СО и 50% Н2, а остаточное содержание СР4 и С02 снизилось до 0,07% каждого компонента.

Пример 10. Условия и осуществление работы устройства аналогичны примеру 8. Отличие состоит в распределении мощности на нагревательных элементах. На нагревательном элементе 9 она составляет 26,5 кВт, а на элементе 10 - 11,9 кВт, т.е. их отношение составляет 1 : 0,45.

Содержание следов метана и двуокиси углерода снизилось до 0,1 по 0,05% каждого компонента.

Пример 11. Условия и работа устройства соответствуют примеру 8. Отличие состоит в распределении мощностей: на нагревательном элементе 9 25,6 кВт, а на

элементе 10 12,8 кВт, что соответствует их соотношению 1 : 0,5,

Содержание СО и На по 50%, а содержание следов не изменилось по сравнению

с примером 10 (0,1% СН« и СОг; по 0,05% каждого компонента). Таким образом отсутствует дальнейшее увеличение положительного эффекта.

Пример 12. Условия и работа устройства аналогичны примеру 8. Отличие состоит в распределении мощностей по высоте слоя катализатора. Мощность нагревательного элемента 9 составляет 32 кВт, а нагревательного элемента 10 - 6,4 кВт. При этом

отношение мощностей составляет 1 : 0,2. Конверсия метана двуокисью углерода прошла не до конца. В результате конверсии образовалась газовая смесь, содержащая 48,9% СО, 48,9% На, 1,1% СН« и 1,1% СОг,

при этом наблюдалось сажеобразование.

Таким образом, поставленная цель не достигнута.

Изобретение позволяет получить газовую смесь с повышенными науглероживающими и восстановительными свойствами, являющуюся контролируемой атмосферой для многих высокотемпературных процессов и, втом числе, для процесса цементации металлических деталей; содержание С02 и

СН4 в целевом продукте 0,09% (по прототипу содержание С02 1,3%).

Формула изобретения

на никелевом катализаторе, отличающийся тем, что, с целью обеспечения возможности использования целевого продукта в качестве контролируемой атмосферы за счет снижения остаточного содержания двуокиси углерода и углеводорода, процесс осуществляют при массовом соотношении двуокиси углерода к углеводороду, равном 1; : (0.25-1,0) соответственно, и конверсию проводят при удельной мощности 1,0-1,4 кВт

на 1 м /ч готового продукта.

оно снабжено емкостью с двуокисью углерода, соединенной со смесителем, а нагревательные элементы расположены по длине реторты с соотношением мощностей нагревательных элементов на каждой половине

высоты слоя катализатора по ходу газа, составляющим соответственно 1 : (0,25-0,45).

)

Авторы

Даты

1992-09-15—Публикация

1987-05-04—Подача