Изобретение относится к теплообменной аппаратуре и может быть использовано в различных областях техники, в частности, в энергетике при эксплуатации тепловых и атомных электростанций, в системах химической и нефтеперерабатывающей промышленности и др.

Известен способ эксплуатации теплообменника путем подачи рабочих сред в теплообменные трубы, установленные в корпусе между трубными решетками, измерения входных давлений и температуры каждой среды [1]

Недостатком указанного способа является низкая эксплуатационная надежность, так как при появлении течей (разгерметизации) в поверхностях теплообмена, срабатывании аварийной системы прекращающей подачу рабочих сред в теплообменные трубы, жидкий теплопроводный материал может поступать во внутренние полости теплообменных труб, загрязняя и закупоривая их проходные сечения.

Целью изобретения является повышение надежности.

Поставленная цель достигается тем, что в способе эксплуатации теплообменника путем подачи рабочих сред в теплообменные трубы, установленные в корпусе между трубными решетками, измерения входных давлений и температуры каждой среды, заполняют корпус промежуточным теплоносителем, в качестве которого используют жидкость, однородную рабочим средам по физико-химическим свойствам, причем ее уровень поддерживают выше верхних концов теплообменных труб, а перед подачей рабочих сред в теплообменные трубы в корпусе над уровнем промежуточного теплоносителя создают и поддерживают давление, большее максимальной величины давления рабочей среды на входе.

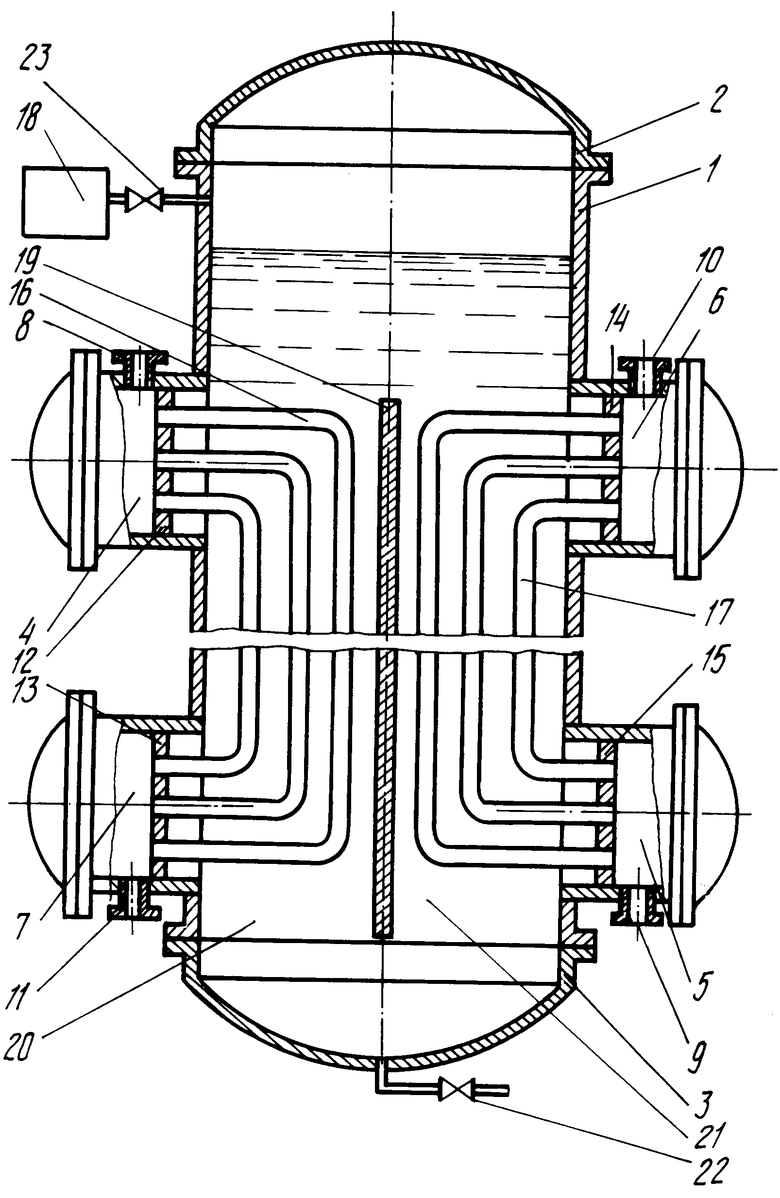

На чертеже схематично изображен предлагаемый теплообменник, предназначенный для реализации способа, продольный разрез.

Теплообменник содержит корпус 1 с крышками 2 3, подводящие 4, 5 и отводящие 5, 6 коллекторы, имеющие патрубки входа 8, 9 и выхода 10, 11. В трубных досках 12, 13, 14 и 15 закреплены вертикальные теплообменные трубы 16, 17 с изогнутыми концами, сообщенными с соответствующими коллекторами. Межтрубное пространство корпуса 1 заполнено промежуточным теплоносителем, в качестве которого использована жидкость, которую выбирают в зависимости от физико-химических свойств рабочих сред. Уровень жидкости поддерживают выше верхних концов труб 16, 17. В качестве жидкости могут быть использованы вода, глицерин и другие жидкие вещества и растворы. Теплообменник имеет средство для создания давления в промежуточном теплоносителе, которое может быть выполнено в виде заполненного сжатым инертным газом емкости 18, гидравлически сообщенной с корпусом 1 над уровнем жидкости или в виде нагpевателя (на чертеже не показан) размещенного под уровнем жидкости.

В корпусе 1 установлена в межтрубном пространстве перегородка 19, связанная периметром в продольном направлении с корпусом 1 и делящая его на сообщающиеся между собой полости 20, 21. Для поддержания в корпусе 1 заданного уровня жидкости используют автоматическое регулирующее устройство 22, а для регулирования давления в корпусе 1 над уровнем жидкости используют запорно-регулирующий вентиль 23.

Теплообменник работает следующим образом.

Перед подачей в теплообменные трубы 16, 17 рабочих сред заполняют межтрубное пространство корпуса 1 жидкостью, физико-химические свойства которой выбирают однородными со свойствами рабочих сред. Нагреваемую рабочую среду подают в трубы 17 через патрубок входа 9 и подводящий коллектор 5, а выводят через отводящий коллектор 6 и патрубок выхода 10. Греющую рабочую среду подают в трубы 16 через патрубок входа 8 и подводящий коллектор 4, а выводят через отводящий коллектор 7 и патрубок выхода 11. Перед подачей рабочих сред в теплообменные трубы 16, 17 в корпусе 1 над уровнем жидкости создают давление выше давления рабочей среды, имеющей наибольшую величину выходного давления. Регулирование подачи сжатого инертного газа из емкости 18 в полость корпуса 1 над уровнем жидкости производят посредством запорно-регулирующего вентиля 23. При использовании в качестве средства для создания давления нагревателя его включают на заданную мощность до получения необходимого температурного режима, при котором образуется пар с весьма стабильными параметрами и практически без уноса капель жидкости, который поступает в корпус 1 над уровнем жидкости. При необходимости повысить давление нагреватель включают на полную мощность, парообразование становится интенсивным, и давление в корпусе 1 над уровнем жидкости повышается. Для понижения давления нагреватель переключают на меньшую мощность или впрыскивают холодную воду для конденсации пара в корпусе 1.

В полости 20, ограниченной перегородкой 19 и корпусом 1 с размещенными в ней трубами 16 для прохода греющей рабочей среды, возникает восходящий поток жидкости, в то же время в полости 21, ограниченной перегородкой 19 и корпусом 1 с размещенными в ней трубами 17 для прохода нагреваемой рабочей среды, возникает нисходящий поток жидкости, что обеспечивает равномерный нагрев ее за счет создания контура циркуляции жидкости вокруг перегородки 19, которая предназначена для интенсификации теплообмена путем увеличения скорости циркуляции жидкости. Промежуточный теплоноситель, нагреваясь от греющей среды, будет отдавать тепло нагреваемой среде. При появлении разгерметизации в поверхностях теплообмена не происходит взаимного проникновения нагреваемой и греющей рабочих сред, так как в конструкции теплообменника предусмотрено средство для создания давления выше давления рабочей среды, имеющей наибольшую величину входного давления, способствующее предотвращению смешивания рабочих сред. Таким образом исключается нежелательное взаимодействие рабочих сред, например, при подогреве питьевой воды теплоносителем, содержащим опасные для жизни токсичные или радиоактивные вещества. Кроме того, за счет использования однородных по физико-химическим свойствам промежуточного теплоносителя и рабочих сред обеспечивается безопасная и надежная эксплуатация теплообменника, так как при разгерметизации поверхностей теплообмена попадание промежуточного теплоносителя не приведет к загрязнению и закупорке проходных сечений теплообменных труб.

Пример конкретной реализации способа.

В качестве примера конкретной реализации рассмотрен теплообменник, использующийся для генерации "чистого" пара на атомных электростанциях, в котором получают пар давлением 6 ата за счет использования в качестве греющей рабочей среды радиоактивного пара давлением 12 ата.

С учетом физико-химических свойств рабочих сред межтрубное пространство корпуса 1 заполняют однородным по свойствам с рабочими средами промежуточным теплоносителем химически очищенной водой, уровень которой поддерживают выше верхних концов теплообменых труб 16, 17. Неизменный уровень воды контролируется датчиком (на чертеже не показан), автоматически связанным с регулирующим устройством 22. При снижении уровня воды ниже заданного сигнал через датчик уровня поступает на регулирующее устройство 22, которое откроется, и вода из магистрали поступит в корпус 1. Уровень воды в межтрубном пространстве корпуса 1 повысится. Над уровнем воды создают давление 13 ата, так как нагреваемой рабочей средой служит химически очищенная вода давлением 6 ата, которая, поступая в теплообменник трубы 17, превращается в слабонагретый пар для внешнего потребления, а греющей рабочей средой служит пар из отбора турбины, содержащий опасные для жизни радиоактивные вещества, который подают в теплообменные трубы 16 под давлением 12 ата. Таким образом, создается перепад давления в 1 ата между водой промежуточного контура и греющей рабочей средой, который при разуплотнении теплообменных труб 16, 17 исключает попадание рабочей среды с радиоактивными веществами к потребителю "чистого пара", поскольку вода промежуточного контура поступает или в контур греющего пара, или в контур "чистого" пара.

В качестве средства для создания давления 13 ата используют баллонную систему, заполненную сжатым азотом, поступление которого в корпус 1 над уровнем воды и поддержание давления 13 ата регулируют запорно-регулирующим вентилем 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2042909C1 |

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2042908C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕФТЯНЫХ МАСЕЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАСТЫВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2145629C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ АППАРАТОВ УПАРКИ САХАРНЫХ СОКОВ | 1992 |

|

RU2086876C1 |

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2168135C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ, РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ И АППАРАТ ДЛЯ ЗАКАЛКИ ГАЗОВ ПИРОЛИЗА | 1998 |

|

RU2124039C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ГИДРАТООБРАЗОВАНИЯ В ПРИРОДНОМ ГАЗЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251644C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2703148C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2011 |

|

RU2458923C1 |

| СИСТЕМА ТЕХНОЛОГИЧЕСКОГО ПОДОГРЕВА, НАПРИМЕР, ПРИРОДНОГО ГАЗА | 2015 |

|

RU2606025C2 |

Использование: для повышения эксплуатационной надежности теплообменников, используемых в области знергетики. Сущность изобретения: создают давление над уровнем промежуточного теплоносителя перед подачей в теплообменные трубы рабочих сред. Это давление поддерживают больше давления рабочей среды, имеющей наибольшую величину входного давления на заданную величину. В качестве промежуточного теплоносителя используют однородную по физико-химическим свойствам с рабочими средами жидкость. Уровень жидкости поддерживают выше верхних концов теплообменных труб. 1 ил.

СПОСОБ ЭКСПЛУАТАЦИИ ТЕПЛООБМЕННИКА путем подачи рабочих сред и теплообменные трубы, установленные в корпусе между трубными решетками, измерения входных давлений и температуры каждой среды, отличающийся тем, что, с целью повышения надежности, заполняют корпус промежуточным теплоносителем, в качестве которого используют жидкость, однородную рабочим средам по физико-химическим свойствам, причем ее уровень поддерживают выше верхних концов теплообменных труб, а перед подачей рабочих сред в теплообменные трубы в корпусе над уровнем промежуточного теплоносителя создают и поддерживают давление, большее максимальной величины давления рабочей среды на входе.

| Способ К.И.Луданова испытаний рекуперативных теплообменников | 1985 |

|

SU1377558A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-08-27—Публикация

1991-05-25—Подача