Изобретение относится к теплообменной технике и может быть использовано в различных отраслях промышленности, коммунального и сельского хозяйств, преимущественно в системе теплоснабжения биогазовой установки для рекуперации теплоты эффлюента.

Биомассу в биореакторе биогазовой установки необходимо поддерживать при определенной температуре для создания оптимальных условий повышенной продуктивности бактерий. Предварительный подогрев биомассы за счет рекуперации теплоты эффлюента позволяет существенно снизить затраты энергии на подогрев биомассы в биореакторе.

В качестве нагревательного устройства биомассы с помощью эффлюента применяют большей частью теплообменник типа «труба в трубе», представляющий из себя две трубы, одна из которых, меньшего диаметра, концентрично расположена внутри другой, большего диаметра, с кольцевым зазором, называемым межтрубным пространством (Бажан П.И. и др. Справочник по теплообменным аппаратам. М. Машиностроение, 1989, с. 56, рис. 1.15, б). По внутренней трубе прокачивается эффлюент с более высокой температурой, а по межтрубному пространству - нагреваемая биомасса с меньшей температурой. При этом стенка внутренней трубы нагревается и передает тепло холодной биомассе, у которой вследствие этого температура повышается.

Известны технические решения, направленные на увеличение эффективности теплоотдачи теплообменников «труба в трубе» (см, например RU 125319 U1, МПК F28D 7/10, опубл. 27.02.2013, RU 2663370 С1, МПК F28D 7/10, F28F 13/12, опубл. 03.08.2018, за счет введения дополнительных элементов. Так теплообменник по патенту RU 2663370, 03.08.2018 содержит две концентрически расположенные трубы, в межтрубном пространстве которых, вблизи внешней поверхности внутренней трубы находятся пластины, согнутые в виде элементов трубы с чередующимися просечными отверстиями, расположенными друг за другом, причем отогнутые элементы просечной перфорированной поверхности в форме лепестков расположены под углом к направлению движущегося потока теплоносителя, таким образом, что происходит захват части движущегося потока теплоносителя и его перенаправление во внутреннюю зону между перфорированными просечными пластинами и внешней поверхностью внутренней трубы.

Однако известные одиночные теплообменники имеют недостаточную производительность из-за малого объема межтрубного пространства.

В RU 2546904 С2, МПК F28D 7/10, F28D 7/16, опубл. 10.04.2015 описан прямоточный теплообменный аппарат, содержащий корпус и концентрические трубные каналы типа "труба в трубе", образованные цилиндром, изготовленным из теплообменных элементов, примыкающих друг к другу боковыми поверхностями. Образующие цилиндр теплообменные элементы являются теплообменными элементами типа "труба в трубе", причем между наружной поверхностью и корпусом созданного цилиндра существует зазор, образующий канал греющей среды, соединенный последовательно с внутренней полостью цилиндра и с внутренним каналом элементов "труба в трубе", образующих цилиндр.

В известном теплообменном аппарате реализуется трехходовой теплообмен греющей среды, что повышает отъем энергии от греющей среды. Рабочая среда движется в однопроходном режиме в кольцевых каналах группы теплообменных элементов, которые являются прямыми элементами «труба в трубе» с небольшим межтрубным пространством, что незначительно увеличивает объем нагреваемого сырья по сравнению с объемом теплообменного аппарата. Кроме того, недостатком аппарата является повышенная металлоемкость из-за использования в качестве теплообменного элемента двухтрубного элемента «труба в трубе».

В основу настоящего изобретения положена задача создания теплообменного аппарата, обеспечивающего повышенную производительность и имеющего меньшую металлоемкость его изготовления.

Указанная задача решается тем, что теплообменный аппарат содержит горизонтально ориентированный цилиндрический корпус с днищами выпуклой формы, патрубок подвода и патрубок отвода трубного теплоносителя, входной и выходной патрубок межтрубного теплоносителя, теплообменные элементы в виде одинарных труб, при этом центральная труба расположена по продольной оси корпуса, а боковые трубы размещены на удалении от продольной оси на равном расстоянии друг от друга, концевые участки труб жестко закреплены в противоположно расположенных отверстиях в днищах, при этом с одной стороны корпуса центральная труба соединена с патрубком подвода трубной среды, а боковые трубы соединены с вводами сборного коллектора, выход которого соединен с патрубком отвода трубной среды, с другой стороны корпуса центральная труба соединена с входом распределительного коллектора, отводы которого соединены с боковыми трубами, с обеспечением возможности протекания трубной среды в прямом направлении через центральную трубу и в обратном направлении через боковые трубы.

Задача решается также тем, что:

сборный коллектор выполнена в виде цилиндра, торцевая сторона цилиндра в направлении днища закрыта сферической крышкой, другая торцевая сторона цилиндра является выходом сборного коллектора, а по цилиндрической поверхности расположены вводы сборного коллектора;

распределительный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища является входом распределительного коллектора, другая торцевая сторона цилиндра закрыта сферической крышкой, а по цилиндрической поверхности расположены отводы распределительного коллектора;

входной патрубок межтрубной среды расположен сверху корпуса около днища со стороны сборного коллектора, а выходной патрубок межтрубной среды расположен снизу корпуса около днища со стороны распределительного коллектора;

на корпусе установлена, по крайней мере, одна колба для термодатчика;

на концевом участке верхних труб со стороны сборного коллектора установлен, по крайней мере, один воздухоотводчик;

на концевом участке нижней трубы со стороны сборного коллектора установлен сливной патрубок трубной среды;

на корпусе, сборном и распределительном коллекторах установлен утеплитель с защитным кожухом.

Повышение производительности теплообменного аппарата и снижение металлоемкости его изготовления достигается за счет размещения в одном корпусе группы теплообменных элементов в виде одинарных труб и обеспечения двухходового теплообмена греющей среды.

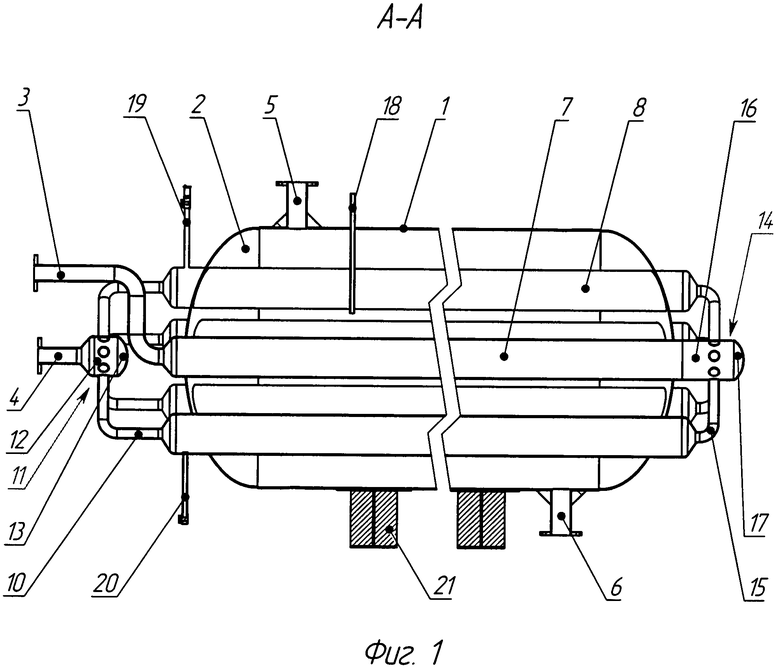

Изобретение поясняется чертежами, на которых:

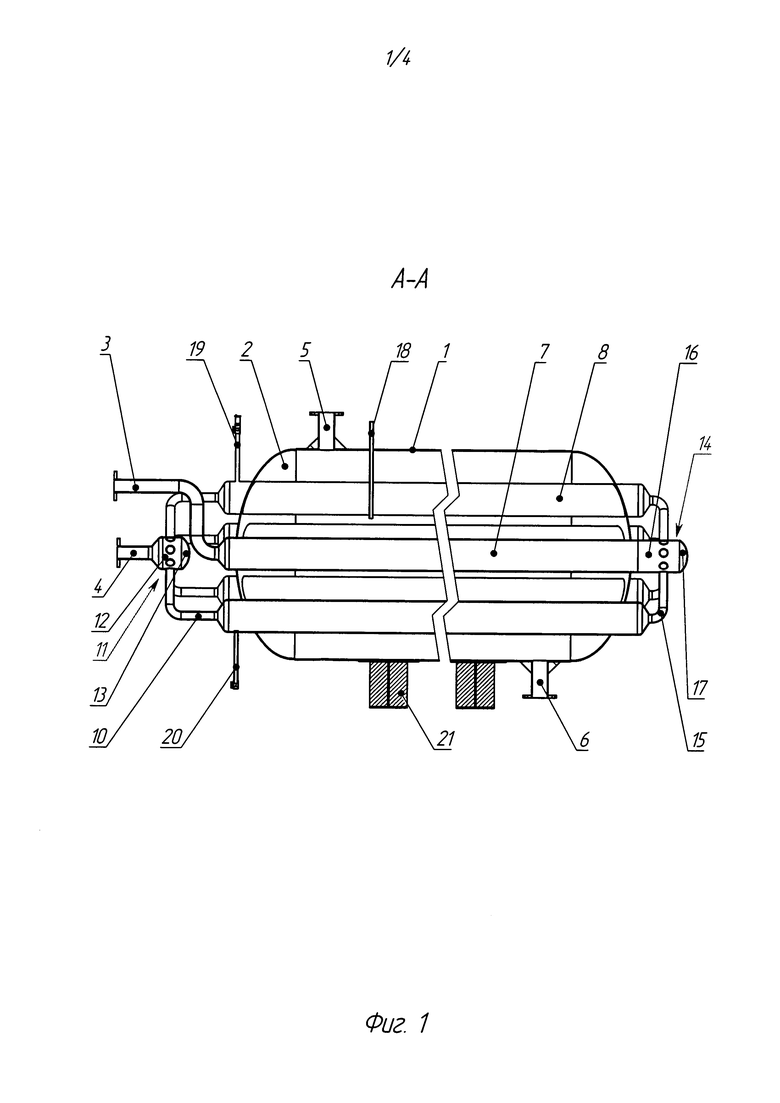

фиг. 1. изображает теплообменный аппарат (сечение А-А на фиг. 2);

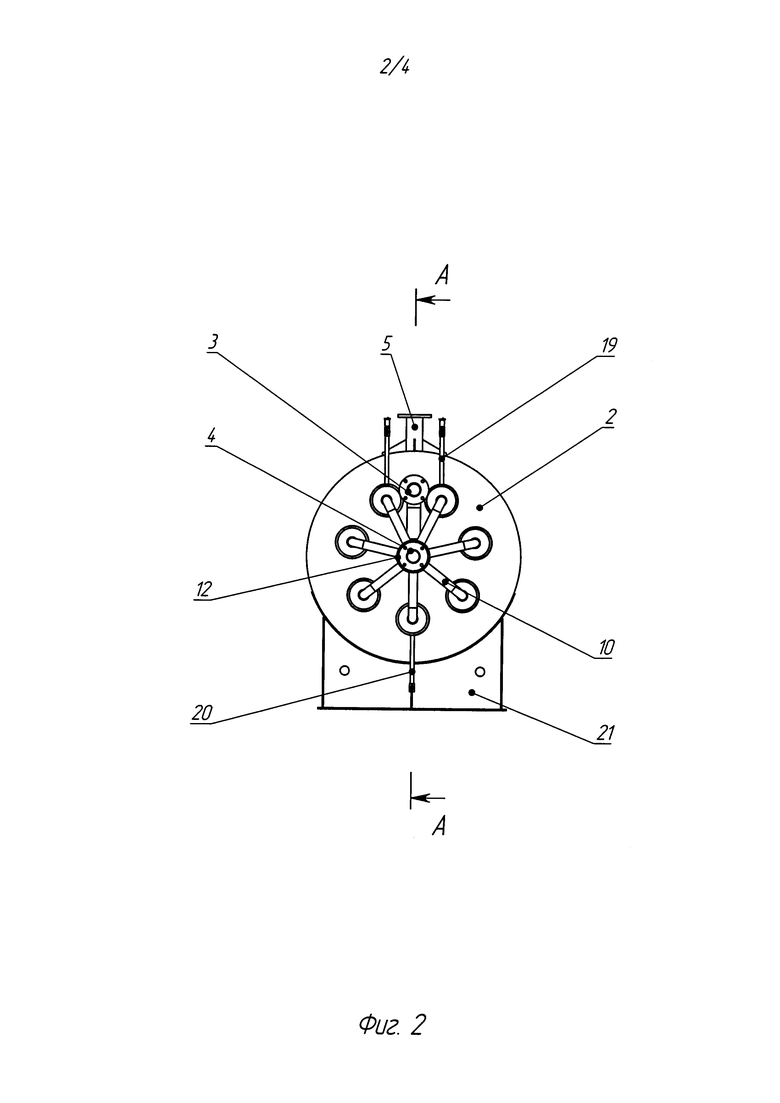

фиг. 2 изображает теплообменный аппарат, вид с торца, со стороны сборного коллектора;

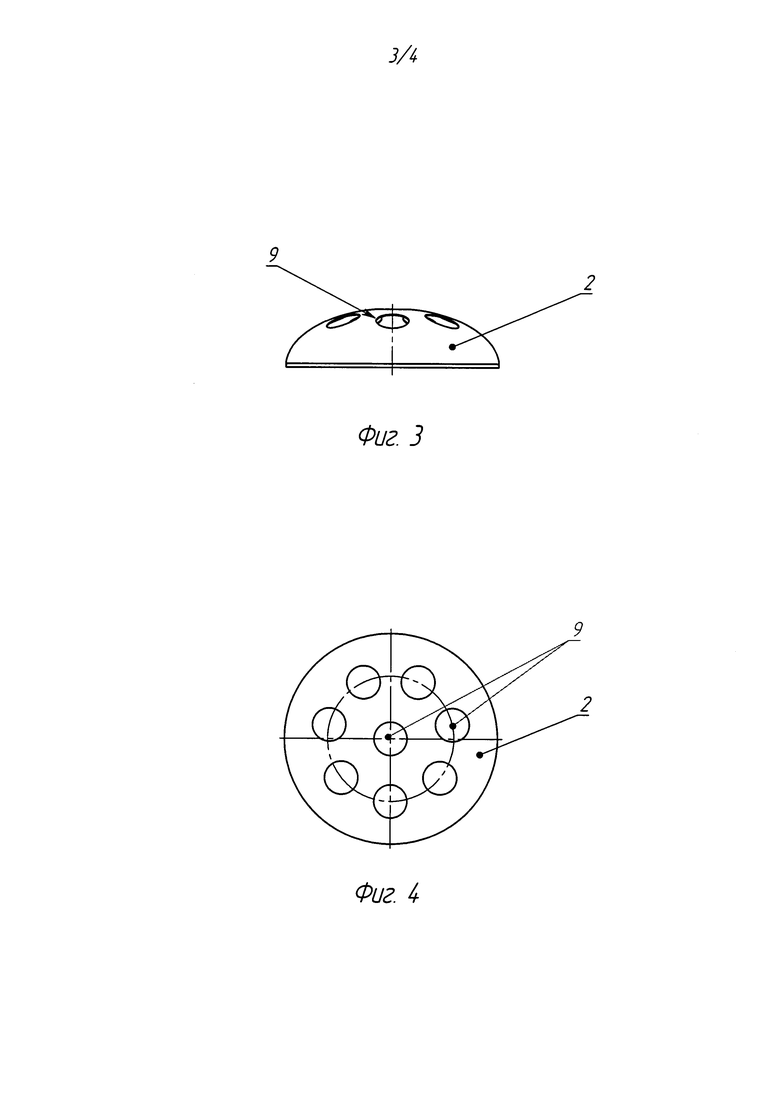

фиг. 3 изображает днище, вид сверху;

фиг. 4 изображает днище, вид сбоку;

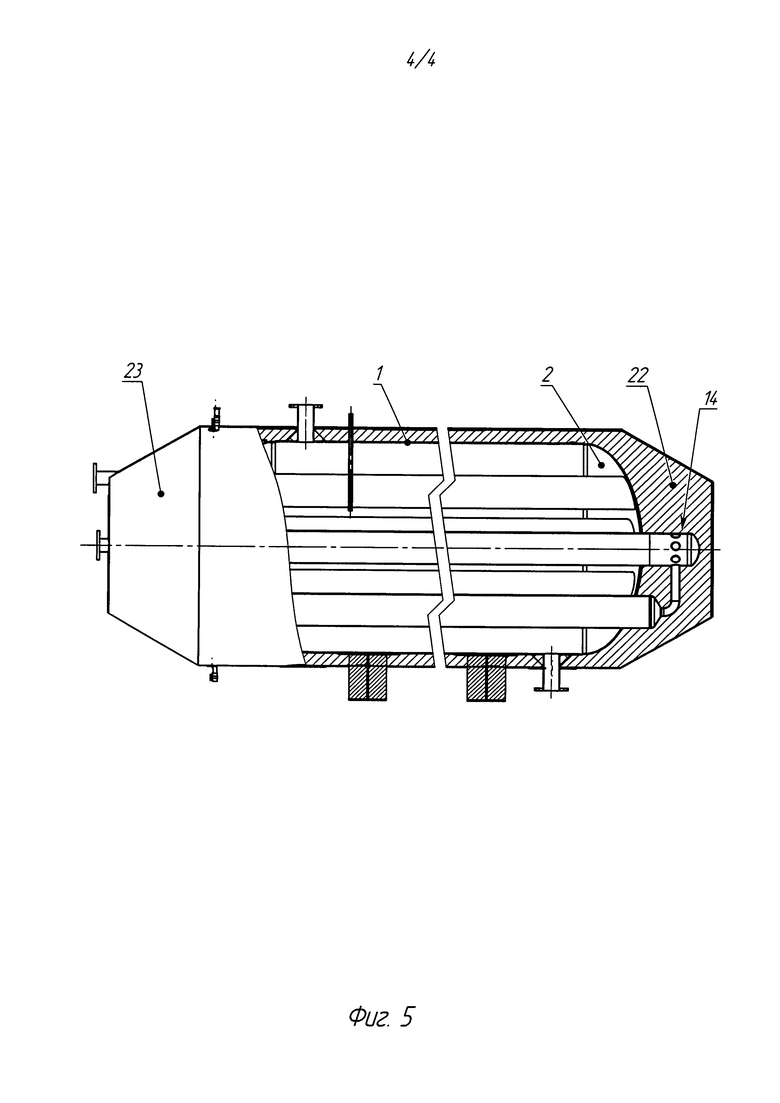

фиг. 5 изображает вид теплоизолированного теплообменного аппарата в разрезе.

Теплообменный аппарат содержит горизонтально ориентированный цилиндрический корпус 1, на противоположных торцевых сторонах которого закреплены днища 2 выпуклой формы, патрубок 3 подвода и патрубок 4 отвода трубной среды, входной патрубок 5 и выходной патрубок 6 межтрубной среды. Предпочтительной является сферическая или эллиптическая форма днищ 2.

Теплообменные элементы выполнены в виде одинарных труб, при этом центральная труба 7 расположена по продольной оси корпуса 1, а боковые трубы 8 размещены на удалении от продольной оси на равном расстоянии друг от друга. Концевые участки труб жестко закреплены в противоположно расположенных отверстиях 9 в днищах 2. С одной стороны корпуса центральная труба соединена с патрубком 3 подвода трубной среды, а боковые трубы 8 соединены с вводами 10 сборного коллектора 11, выход которого соединен с патрубком 4 отвода трубной среды. Предпочтительным является выполнение сборного коллектора 11 в виде цилиндра 12, торцевая сторона которого в направлении днища закрыта сферической крышкой 13, другая торцевая сторона цилиндра является выходом сборного коллектора, а вводы 10 расположены на цилиндрической поверхности. Выход сборного коллектора 11 соединен с патрубком 4 отвода трубной среды.

С другой стороны корпуса центральная труба 7 соединена с входом распределительного коллектора 14, отводы 15 которого соединены с боковыми трубами 8. Предпочтительным является выполнение распределительного коллектора 14 в виде цилиндра 16, торцевая сторона которого в направлении днища является входом распределительного коллектора, другая торцевая сторона цилиндра закрыта сферической крышкой 17, а по цилиндрической поверхности расположены отводы 15 распределительного коллектора.

Такое подключение труб обеспечивает двухходовое протекания трубной среды в прямом направлении через центральную трубу 7 и в обратном направлении через боковые трубы 8.

Количество теплообменных элементов и их расположение выбирают из условий равномерного обогрева во всем объеме теплообменного аппарата. Устройство работает следующим образом.

Трубная среда последовательно проходит через патрубок 3, трубное пространство центральной трубы 7 и попадает в цилиндр 16 распределительного коллектора 14, где, отражаясь от его сферической крышки 17, равномерно распределяется по отводам 15 и поступает в боковые трубы 8. По боковым трубам 8 трубная среда проходит в обратном направлении, по вводам 10 поступает в цилиндр 12 сборного коллектора 11 и выходит через патрубок отвода 4 в обратный трубопровод трубной среды. Таким образом по трубной среде теплообменник является двухходовым, что повышает теплообмен греющей среды.

Межтрубная среда по входному патрубку 5 поступает в теплообменный аппарат и движется, проходя по межтрубному пространству теплообменных элементов, через выходной патрубок 6 в обратный трубопровод межтрубной системы. За счет расположения входного и выходного патрубков межтрубной среды на противоположных концах корпуса сверху и снизу, соответственно, межтрубная среда по отношению к трубной среде в боковых трубах 8 движется противотоком, что повышает эффективность теплопередачи.

Контроль температуры межтрубной среды производят с помощью термодатчика, установленного в колбе 18. С целью выпуска воздуха из трубного пространства, при его заполнении трубной средой, на концевом участке труб, ориентированных вверх, со стороны сборного коллектора установлен, по крайней мере, один воздухоотводчик 19, а для слива трубной среды на концевом участке трубы, ориентированной вниз, установлен сливной патрубок 20. В горизонтальном положении теплообменник устанавливают на опорах 21. Для уменьшения тепловых потерь, особенно при использовании теплообменника вне отапливаемого помещения, корпус, сборный и распределительный коллекторы покрывают утеплителем 22 с защитным кожухом 23.

Теплообменный аппарат может работать как в проточном, так и накопительном режимах.

При использовании теплообменного аппарата в режиме рекуператора для подогрева биомассы перед загрузкой в биореактор в качестве трубной среды используют эффлюент, сливаемый из биореактора.

Теплообменный аппарат можно использовать при различных вариантах трубной и межтрубной сред, например, пар - жидкость, газ - газ, жидкость - жидкость в различных отраслях промышленности, коммунального и сельского хозяйств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2021 |

|

RU2780572C1 |

| ТЕПЛООБМЕННИК | 2012 |

|

RU2489663C1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| ПРОТОЧНЫЙ КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2572545C1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2558485C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1989 |

|

RU2061538C1 |

Изобретение относится к теплообменной технике и может быть использовано в различных отраслях промышленности, коммунального и сельского хозяйств, преимущественно в системе теплоснабжения биогазовой установки для рекуперации теплоты эффлюента. Теплообменный аппарат содержит горизонтально ориентированный цилиндрический корпус с днищами выпуклой формы, патрубок подвода и патрубок отвода трубной среды, входной и выходной патрубок межтрубной среды, теплообменные элементы в виде одинарных труб. Центральная труба расположена по продольной оси корпуса, а боковые трубы размещены на удалении от продольной оси на равном расстоянии друг от друга. Концевые участки труб жестко закреплены в противоположно расположенных отверстиях в днищах. С одной стороны корпуса центральная труба соединена с патрубком подвода трубной среды, а боковые трубы соединены с вводами сборного коллектора, выход которого соединен с патрубком отвода трубной среды. С другой стороны корпуса центральная труба соединена с входом распределительного коллектора, отводы которого соединены с боковыми трубами, с обеспечением возможности протекания трубной среды в прямом направлении через центральную трубу и в обратном направлении через боковые трубы, что реализует двухходовой теплообмен греющей среды. Технический результат заключается в повышении производительности теплообменника и уменьшении металлоемкости его изготовления. 7 з.п. ф-лы, 5 ил.

1. Теплообменный аппарат, характеризующийся тем, что он содержит горизонтально ориентированный цилиндрический корпус с днищами выпуклой формы, патрубок подвода и патрубок отвода трубной среды, входной и выходной патрубки межтрубной среды, теплообменные элементы в виде одинарных труб, при этом центральная труба расположена по продольной оси корпуса, а боковые трубы размещены на удалении от продольной оси на равном расстоянии друг от друга, концевые участки труб жестко закреплены в противоположно расположенных отверстиях в днищах, при этом с одной стороны корпуса центральная труба соединена с патрубком подвода трубной среды, а боковые трубы соединены с вводами сборного коллектора, выход которого соединен с патрубком отвода трубной среды, с другой стороны корпуса центральная труба соединена с входом распределительного коллектора, отводы которого соединены с боковыми трубами, с обеспечением возможности протекания трубной среды в прямом направлении через центральную трубу и в обратном направлении через боковые трубы.

2. Теплообменный аппарат по п. 1, отличающийся тем, что сборный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища закрыта сферической крышкой, другая торцевая сторона цилиндра является выходом сборного коллектора, а по цилиндрической поверхности расположены вводы сборного коллектора.

3. Теплообменный аппарат по п. 1, отличающийся тем, что распределительный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища является входом распределительного коллектора, другая торцевая сторона цилиндра закрыта сферической крышкой, а по цилиндрической поверхности расположены отводы распределительного коллектора.

4. Теплообменный аппарат по п. 1, отличающийся тем, что входной патрубок межтрубной среды расположен сверху корпуса около днища со стороны сборного коллектора, а выходной патрубок межтрубной среды расположен снизу корпуса около днища со стороны распределительного коллектора.

5. Теплообменный аппарат по п. 1, отличающийся тем, что на корпусе установлена по крайней мере одна колба для термодатчика.

6. Теплообменный аппарат по п. 1, отличающийся тем, что на концевом участке верхних труб со стороны сборного коллектора установлен по крайней мере один воздухоотводчик.

7. Теплообменный аппарат по п. 1, отличающийся тем, что на концевом участке нижней трубы со стороны сборного коллектора установлен сливной патрубок трубной среды.

8. Теплообменный аппарат по п. 1, отличающийся тем, что на корпусе, сборном и распределительном коллекторах установлен утеплитель с защитным кожухом.

| ПРЯМОТОЧНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ СЕМЕНИХИНА | 2012 |

|

RU2546904C2 |

| ТЕПЛООБМЕННИК | 2009 |

|

RU2387936C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2133004C1 |

| СПОСОБ КОНТРОЛЯ УПРУГИХ СВОЙСТВ ПОКРЫТИЙ ВАЛОВ | 2011 |

|

RU2459189C1 |

| Вертикальный кожухотрубчатый теплообменник | 1983 |

|

SU1185044A1 |

| WO 2017116251 А1, 06.07.2017. | |||

Авторы

Даты

2019-10-16—Публикация

2018-12-26—Подача