Изобретение относится к устройствам промышленной очистки газов, а именно к устройствам для отбора проб газовой смеси, и может быть применено при экологическом контроле состава и параметров газовой смеси в магистральных газоходах ТЭС.

Известно устройство для отбора проб из газового потока, содержащее смонтированную в магистральном газоходе газозаборную трубу, фильтр и газоанализирующий комплекс [1]

Однако это устройство имеет невысокую достоверность результатов анализа проб.

Известно устройство для отбора проб из газового потока, содержащее магистральный газоход, смонтированный в нем на штанге фильтр, продольная ось которого расположена перпендикулярно к направлению газового потока, установленный в корпусе фильтра фильтрующий элемент в виде газопропускающего цилиндра, газоанализирующий комплекс и линию, связывающую штангу фильтра с газоанализирующим комплексом [2]

Однако данное устройство имеет пониженную достоверность результата анализа пробы газовой смеси, так как ток газовой смеси через такой пробоотборный тракт носит нестабильный характер и подвержен температурному изменению. Вместе с тем, что свойственно большинству конструкций фильтров, затруднена возможность совмещения высокой степени очистки газов с хорошей проницаемостью.

Цель изобретения улучшение технологических качеств пробоотбора.

Для этого в устройстве для отбора проб из газового потока, содержащем магистральный газоход, смонтированный в нем на штанге фильтр, продольная ось которого расположена перпендикулярно к направлению газового потока, установленный в корпусе фильтра фильтрующий элемент в виде газопропускающего цилиндра, газоанализирующий комплекс и линию, связывающую штангу фильтра с газоанализирующим комплексом, согласно изобретению фильтрующий элемент снабжен дополнительным газопропускающим цилиндром, установленным концентрично первому газопропускающему цилиндру, а корпус фильтра выполнен с открытым торцом, при этом площади проходного сечения корпуса фильтра и каждого из газопропускающих цилиндров выполнены превышающими площадь выходного отверстия в штанге, а линия, связывающая штангу фильтра с газоанализирующим комплексом, выполнена в виде термошланга, имеющего газоходную трубку, заключенную в термоизоляционную оболочку с нагревательным элементом, охваченную теплоизоляционной рубашкой и внешней оболочкой.

Кроме того, газопропускающие цилиндры выполнены металлокерамическими, а зазор между их поверхностями выполнен равным 0,1-0,2 разницы между средними диаметрами цилиндров. Устройство снабжено также побудителем расхода газовой смеси, соединенным с газоанализирующим комплексом и магистральным газоходом и выполненным в виде помещенного в теплозащищаемый кожух компрессора.

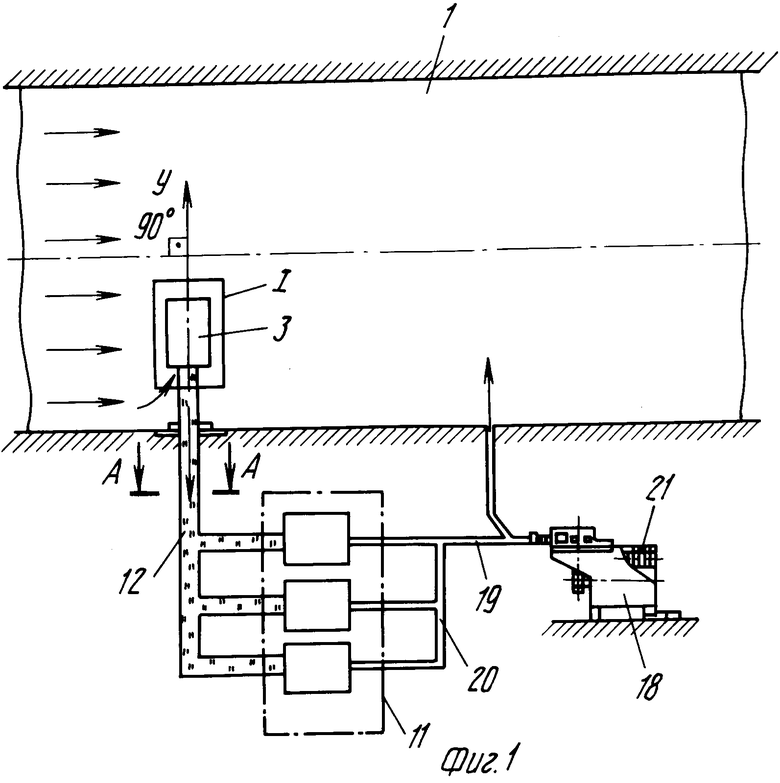

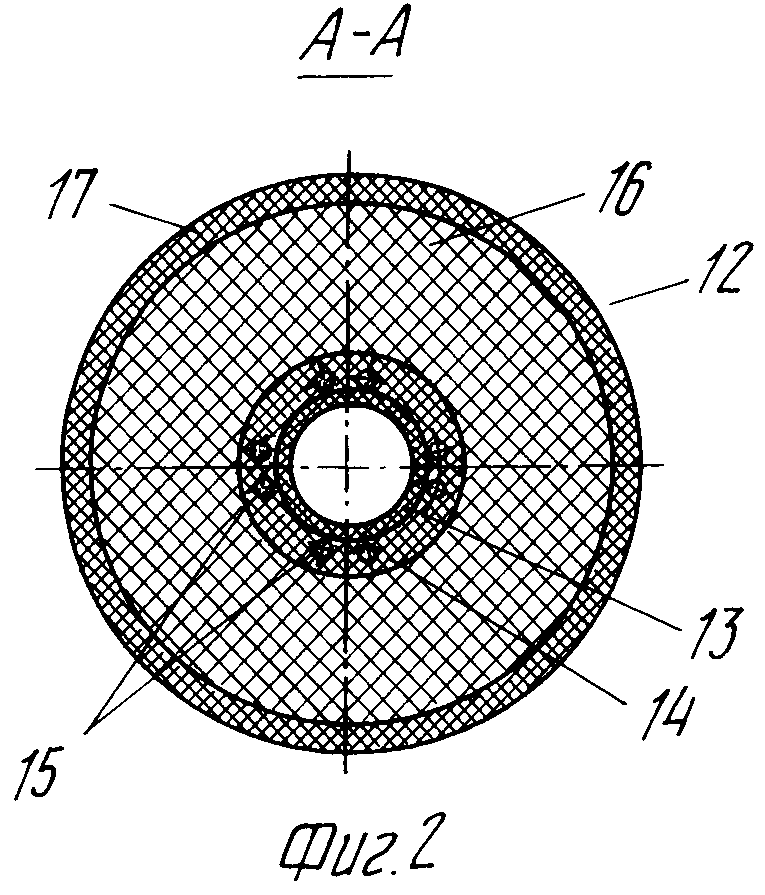

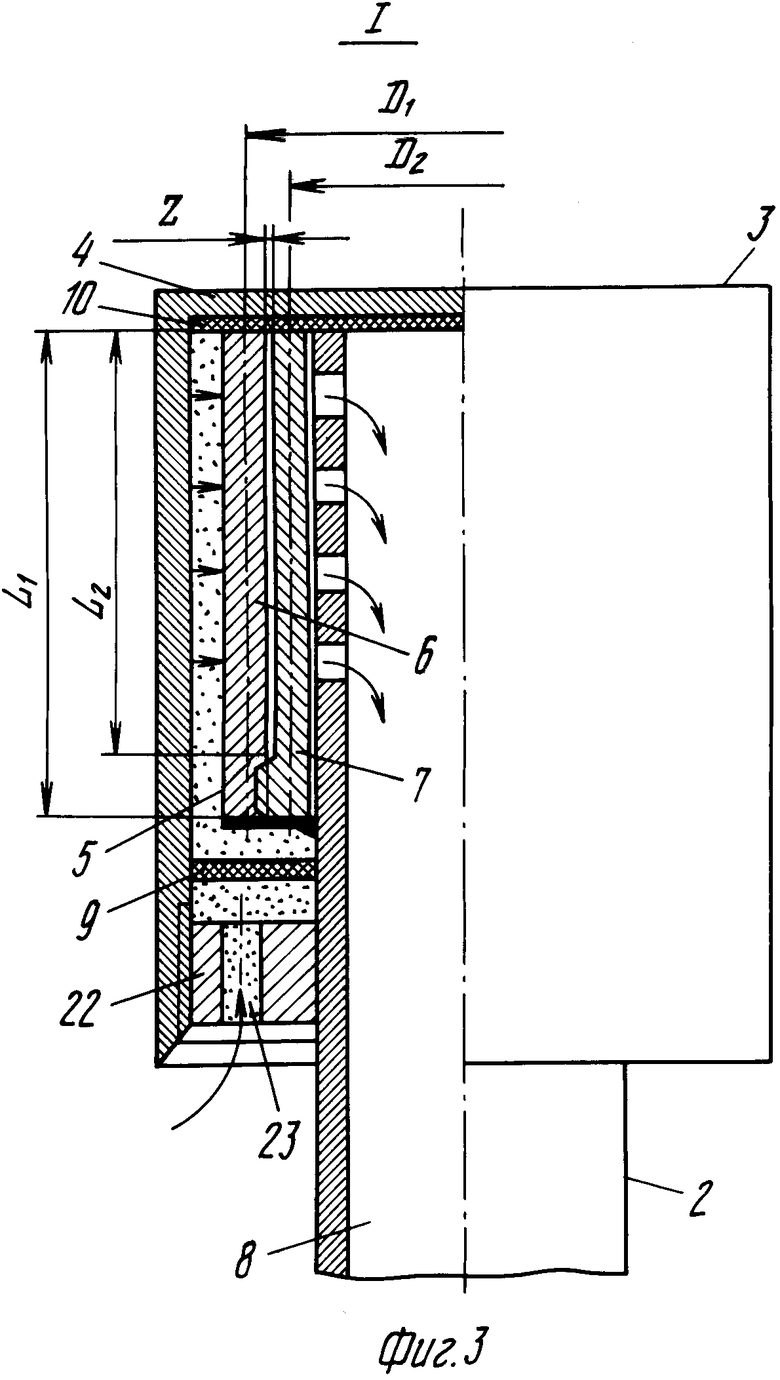

На фиг. 1 изображено устройство для отбора проб из газового потока; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 узел I на фиг. 1.

Устройство для отбора проб из газового потока содержит магистральный газоход 1, смонтированный в нем на штанге 2 фильтр 3, продольная ось которого расположена перпендикулярно к направлению газового потока и который имеет корпус 4. В корпусе 4 фильтра установлен фильтрующий элемент 5 в виде концентрично смонтированных с зазором газопропускающих цилиндров 6 и 7. Корпус 4 выполнен с открытым торцом. Площади проходного сечения корпуса фильтра и каждого из газопропускающих цилиндров выполнены превышающими площадь выходного отверстия 8 в штанге 2.

Со стороны открытого торца в корпусе 4 фильтра установлена сетка 9, с противоположного торца прокладка 10. Устройство имеет газоанализирующий комплекс 11 и линию, связывающую штангу фильтра с газоанализирующим комплексом, выполненную в виде термошланга 12, имеющего газоходную трубку 13, заключенную в термоизоляционную оболочку 14 с нагревательным элементом 15, охваченную теплоизоляционной рубашкой 16 и внешней оболочкой 17. Устройство снабжено побудителем 18 расхода газовой смеси, соединенным с газоанализирующим комплексом 11 и магистральным газоходом коммуникациями 19 и 20 и выполненным в виде помещенного в теплозащитный кожух 21 компрессора.

Газопропускающие цилиндры 6 и 7 выполнены металлокерамическими.

Зазор между рабочими поверхностями L1 и L2 металлокерамических цилиндров фильтрующего элемента выполнен равным 0,1-0,2 разницы между средними диаметрами D1 и D2 цилиндров.

В качестве конкретного выполнения устройства на фиг. 3 приводится корпус 4 фильтра, который имеет в своем торце в направлении штанги 2 ввинченное в него кольцо 22 с заборными отверстиями 23, суммарная площадь которых является проходным сечением корпуса, а металлокерамические цилиндры жестко соединены между собой, например, при помощи резьбы.

Порядок работы устройства следующий:

Установка фильтра в магистральном газоходе.

Подключение его при помощи коммуникаций к газоанализирующему комплексу и побудителю расхода.

Забор газовой смеси при помощи побудителя расхода (компрессора) и предварительная очистка пробы от макрочастиц.

Прокачка пробы через двух- или более ступенчатый фильтр.

Транспортирование пробы газовой смеси в газоанализирующий комплекс.

Обработка газовой пробы в газоанализирующем комплексе.

Откачка отработанной газовой смеси при помощи побудителя расхода обратно в магистральный газоход.

Установка собранного в корпусе 4 фильтра 3 производится в трубе магистрального газохода 1 перпендикулярно к направлению движения потока газовой смеси. Фильтр подключается при помощи термошланга 12 к газоанализирующему комплексу 11, а при помощи коммуникации 20 соединяется с побудителем расхода 18. Установка фильтра 3 может производиться как с предварительным прогревом системы, так и без него при наличии в устройстве узла сбора и слива конденсата. Забор пробы газовой смеси происходит принудительно за счет постоянно поддерживаемого заданным режимом работы побудителя расхода 18 уровня разрежения на входе фильтра 3 через заборные отверстия 23 кольца 22. При этом поток отобранной газовой смеси разворачивается на 90о относительно направления потока газовой смеси на входе фильтра 3. Точность установки фильтра 3 в трубе газохода не влияет на качество отобранной газовой смеси, так как забор пробы газовой смеси проходит принудительно при помощи побудителя расхода 18. Выбранное соотношение между площадями выходного сечения корпуса 4 фильтра, которое в данном случае является суммарной площадью заборных отверстий 23, и отверстия 8 в штанге 2 позволяет регулировать поток газовой смеси через фильтр 3, поддерживая его на уровне давления, вырабатываемого в системе пробоотбора побудителем расхода 18. Это создает оптимальный режим работы фильтра и всего пробоотборного тракта и способствует стабильности режима работы побудителя расхода 18. Если же проходное сечение корпуса 4 фильтра будет меньше площади отверстия 8 в штанге 2, то равномерность потока газовой смеси будет нарушена и побудитель расхода 18 будет работать в режиме перегрузки. Забранная из потока газовая смесь проходит предварительную грубую очистку на сетке 9.

Далее забранная из потока газовая смесь под воздействием побудителя расхода 18 поступает из полости корпуса 4 фильтра в фильтрующий элемент 5, разворачиваясь при этом по направлению потока. Фильтрующий элемент 5 состоит из двух (или более) пористых цилиндров 6 и 7, изготовленных из металлического или металлокерамического порошка методом спекания. Технология изготовления таких цилиндров позволяет выполнить их с порами различной величины и конфигурации. Фильтрующие элементы, полученные из таких заготовок, позволяют задерживать частицы в диапазоне размеров 3-100 мкм. Выбор размера пор для каждого из цилиндров фильтрующего элемента 5 дает возможность отфильтровывать на каждом из цилиндров фракции частиц нужных размеров, т.е. на внешнем цилиндре 6 будут задерживаться частицы более крупные, например 40-70 мкм, а на внутреннем цилиндре 7 более мелкие, например 10-30 мкм. В случае необходимости могут быть установлены дополнительные цилиндры.

Соединение цилиндров 6 и 7 друг с другом должно быть жестким для того, чтобы обеспечить гарантированный зазор, равный 0,1-0,2 от разницы диаметров D1 и D2 цилиндров. Указанный зазор необходим для накопления отфильтрованного на первой ступени газа перед следующей фильтрацией. Величина зазора установлена опытным путем в процессе эксплуатации аналогичных конструкций. Величина зазора не должны быть меньше 0,1˙ (D2 D1), так как при этом не успевает происходить накопление отфильтрованного газа, что мешает стабильной работе фильтра. При увеличении зазора сверх величины 0,2˙ (D2 D1) происходит нарушение равномерности засорения фильтрующих поверхностей L1 и L2 из-за их удаленности друг от друга, так как части фильтрующих поверхностей, приближенных к заборным отверстиям, работают интенсивнее.

Расчетная суммарная площадь пор в каждом цилиндре должна превышать площадь выходного отверстия 8 в штанге 2, так как это создаст бесперебойную подачу газовой смеси из газохода ТЭС через фильтрующее устройство. В противном случае на выходе фильтра возможно возникновение зон разрежения, что отрицательно скажется на работе побудителя расхода 18 и всей системы пробоотбора из-за возникновения перебоев газового потока на входе измерительного комплекса.

Применение фильтрующего элемента такой конструкции в сочетании с таким пробоотборным трактом позволяет устранить противоречие между проницаемостью фильтра и высокой степенью очистки газовой смеси за счет двухступенчатой (или более) фильтрации при постоянно поддерживаемой на заданном уровне скорости процесса фильтрации.

Побудитель расхода 18 газовой смеси, как указано выше, выполнен в виде двухкамерного компрессора, имеющего специальное теплозащитное покрытие, состоящее из кожуха 21 и прокладки. Кожух может быть изготовлен из термостойкой пластмассы или обрезинен термостойкой резиной. Прокладка также выполнена из специальной термостойкой резины. Необходимость теплозащитного покрытия побудителя расхода обусловлена тем, что по коммуникациям 19 и 20 через него прокачивается высокотемпературная газовая смесь (Т 350-400оС), что значительно снижает эрозионную стойкость деталей и узлов компрессора, а следовательно, уменьшает его срок службы.

Очищенная в фильтре 3 проба газовой смеси поступает в отверстие 8 штанги 2, развернувшись при этом на 90о к направлению потока, и далее через термошланг 12 поступает в газоанализирующий комплекс 11.

Газовая проба, поступающая на газоанализирующий комплекс 11 через фильтрующее устройство пробоотборного тракта такой конструкции, позволяет обеспечить высокий уровень качества контроля, так как в процессе пробоотбора и движения газовой смеси через фильтрующее устройство сохраняются неизменными основные параметры газового потока, т.е. концентрация примесей, состав и температура газовой смеси. Уровень температуры поддерживается термошлангом 12 с автономным подогревом пробы.

Подогрев газа в газоходной трубке 13 шланга 12 осуществляется при помощи нагревательного элемента 15.

Таким образом, доказана возможность промышленной применимости устройства.

Дополнительными преимуществами устройства являются: простота регенерации, осуществляемой продувкой в направлении, обратном току газовой смеси, а также эрозионная стойкость фильтрующих элементов в агрессивных высокотемпературных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГАЗОВОГО ПОТОКА | 2001 |

|

RU2194957C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ ВЫХЛОПНЫХ ГАЗОВ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2492444C2 |

| Устройство для контроля концентрации дисперсного материала в потоках газовзвеси | 1983 |

|

SU1154580A1 |

| Автоматизированная система контроля параметров выбросов технологических установок | 2017 |

|

RU2657085C1 |

| Устройство для отбора пробы конверторного газа | 1980 |

|

SU903738A1 |

| Устройство для отбора проб газа | 1986 |

|

SU1366908A1 |

| Способ отбора и подготовки проб и устройство для его осуществления | 1986 |

|

SU1366909A1 |

| УСТРОЙСТВО ПОДАЧИ ГАЗОВОЙ ПРОБЫ К ИЗМЕРИТЕЛЬНОМУ ПРЕОБРАЗОВАТЕЛЮ | 1999 |

|

RU2145415C1 |

| Пробоотборник газов | 1982 |

|

SU1006966A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ АЭРОЗОЛЕЙ | 1994 |

|

RU2089870C1 |

Использование: для отбора проб газовой смеси при экологическом контроле состава и параметров газовой смеси в магистральных газоходах теплоэлектростанций. Сущность изобретения: в устройстве для отбора проб из газового потока фильтрующий элемент снабжен дополнительным газопропускающим цилиндром. Последний установлен концентрично первому газопропускающему цилиндру. Корпус фильтра выполнен с открытым торцом. Площади проходного сечения корпуса фильтра и каждого из газопропускающих цилиндров выполнены превышающими площадь выходного отверстия в танге. Линия, связывающая штангу фильтра с газоанализирующим комплексом, выполнена в виде термошланга. Последний имеет газоходную трубку. Трубка заключена в термоизоляционную оболочку с нагревательным элементом. Оболочка охвачена теплоизоляционной рубашкой и внешней оболочкой. Газопропускающие цилиндры выполнены металлокерамическими. Зазор между их поверхностями равен 0,1-0,2 разницы между средними диаметрами цилиндров. Устройство снабжено побудителем расхода газовой смеси. Последний соединен с газоанализирующим комплексом и магистральным газоходом. Побудитель расхода выполнен в виде помещенного в теплозащитный кожух компрессора. 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пробоотборное устройство | 1986 |

|

SU1430799A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1993-02-01—Подача