Изобретение относится к измерительной технике, в частности к способу изготовления волоконно-оптических датчиков, применяемых, например, для измерения уровня жидкости в замкнутом объеме.

Известен способ изготовления разъемных оптических соединителей (РОС) в части механической обработки торцов световодов по методу плоского притира на установке типа СИАП 041348, 001 [1] В этом способе жесткая кинематическая связь между обрабатываемой торцовой поверхностью неподвижно установленного РОС и рабочей поверхностью инструмента отсутствует. Оси инструмента и изделия параллельны. Инструмент при обработке перемещается в горизонтальной плоскости от планетарной передачи станка по сложной траектории, складывающейся из двух движений: вращения вокруг собственной геометрической оси (ось шестерни-сателлита) и вокруг оси центрального (солнечного) колеса станка, параллельной геометрической оси инструмента.

Условия обработки и силы резания, воздействующие на обрабатываемую торцовую поверхность РОС, учитывая малость его диаметра, со всех сторон равнозначны как в начальный, так и в последующие моменты обработки до ее завершения (пренебрегая при этом происходящим износом инструмента).

Недостатком этого способа является невозможность ориентированного формообразования (шлифования и полирования) граней прямоугольной микропризмы чувствительного элемента (ЧЭ) волоконно-оптического сигнализатора уровня жидкости.

Наиболее близким по технической сущности к предлагаемому является способ изготовления чувствительного элемента волоконно-оптического сигнализатора уровня жидкости [2] В этом способе используется специальное приспособление к устройству типа СИАП 041348. 001, обеспечивающее установку, закрепление и механическую обработку взаимно перпендикулярных граней микропризмы ЧЭ, установленного к рабочей плоскости инструмента под углом α= 45о. Однако условия обработки и величина сил резания, воздействующих на ЧЭ, пpи прочих равных условиях не равнозначны в начальный и последующие моменты обработки грани, т. е. угол между результирующей сил резания и плоскостью симметрии ЧЭ не постоянен. Наименее благоприятными являются те же моменты обработки, при которых инструмент направлен "навстречу" обрабатываемому изделию (микропризме) и угол β между результирующей сил резания и плоскостью симметрии ЧЭ в зоне контакта "инструмент микропризма" становится острым (до 45о), происходит интенсивный износ инструмента, потеря им режущих свойств, повышение сил резания, что в итоге приводит к снижению качества обработки грани микропризмы и возможному браку. Наиболее благоприятно, когда угол β тупой, например 135о.

Задачей, на решение которой направлено изобретение, является создание способа изготовления ЧЭ волоконно-оптического сигнализатора уровня жидкости, обеспечивающего формообразование (при шлифовании и полировании) граней прямоугольной микропризмы высокого качества путем идентификации условий обработки в каждый момент времени обработки.

Поставленная задача решается тем, что в способе изготовления ЧЭ волоконно-оптического сигнализатора уровня жидкости, включающем сплавление концов двух параллельно расположенных оптических волокон до получения шарообразного сварного узла, сборку его с корпусом, заливку герметизирующим составом, сушку, определение местоположения плоскости симметрии ЧЭ, перпендикулярной плоскости, в которой расположены оси оптических волокон, по их свечению в сварном узле, нанесение на торце корпуса в плоскости симметрии сварного узла реперов, ориентированное относительно реперов шлифование и полирование граней микропризмы в двух взаимно перпендикулярных плоскостях таким образом, чтобы линия пересечения граней микропризмы находилась в плоскости симметрии ЧЭ, при шлифовании и полировании граней микропризмы равномерно перемещают обрабатываемую грань по обрабатывающей поверхности инструмента от его центра к периферии и обратно, обеспечивая при этом постоянный тупой угол между результирующей сил резания, направленной в каждый момент времени обработки перпендикулярно и в сторону от оси качания микропризмы, и плоскостью симметрии чувствительного элемента, инструмент вращают вокруг своей геометрической оси, например, против часовой стрелки.

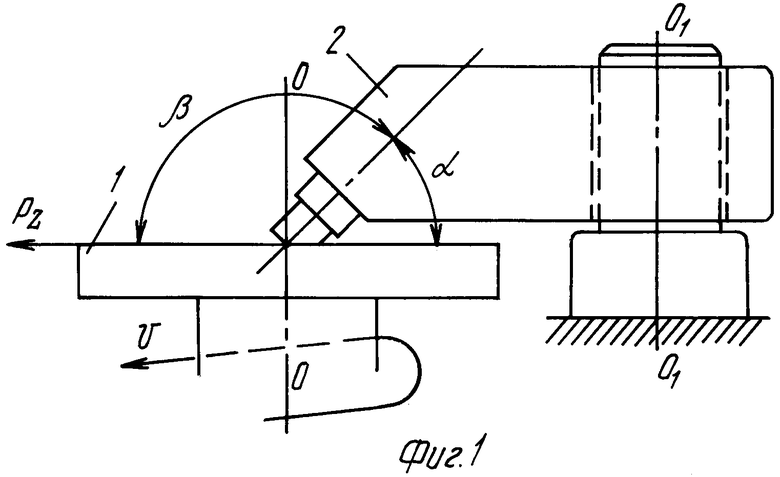

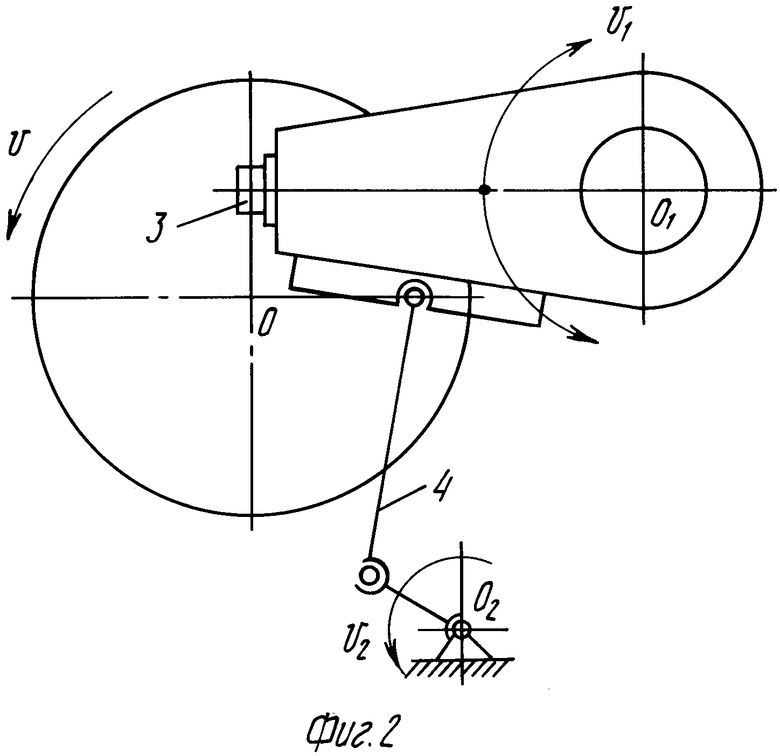

На фиг.1 и 2 представлена кинематическая схема устройства для осуществления предлагаемого способа.

Устройство содержит инструмент 1, вращающийся относительно оси 0-0 со скоростью V, приспособление 2 с осью 01-01 качания со скоростью V1, микропризму чувствительного элемента 3, перемещающуюся по рабочей поверхности инструмента 1 по дуге от его центра к периферии, закрепленного в приспособлении 2, кривошипно-шатунный механизм 4, связанный шарнирно с приспособлением 2. Кривошип вращается вокруг оси 0 со скоростью V2. На торцовой поверхности инструмента 1 закрепляют абразивную шкурку соответствующей зернистости (например, при шлифовании 7 12 мкм, при полировании 1 3 мкм). Возможно использование абразивных шлифующих и полирующих суспензий.

При вращении инструмента 1 относительно оси 0-0, например, против часовой стрелки и возвратно-поступательном (качательном) перемещении микропризмы ЧЭ 3 по дуге по обрабатывающей поверхности инструмента 1 от его центра к периферии и обратно с осью качания 01 01, параллельной оси вращения 0-0 инструмента 1, шлифуют и полируют каждую грань микропризмы с постоянным в зоне контакта "инструмент микропризма" тупым углом β между результирующей сил резания, направленной в каждый момент времени перпендикулярно и в сторону от оси качания микропризмы, и плоскостью симметрии ЧЭ. Постоянство угла β и вращение инструмента 1 вокруг одной собственной геометрической оси 0-0 обеспечивают в каждый момент времени идентичность условий обработки, исключают в зоне обработки "инструмент микропризма" отрицательный эффект заклинивания, способствуют формообразованию граней прямоугольной микропризмы высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ИНДУЦИРОВАННЫХ МАГНИТНЫХ ПОЛЕЙ (ВАРИАНТЫ) | 1993 |

|

RU2075757C1 |

| ТЕНЗОАКСЕЛЕРОМЕТР | 2008 |

|

RU2382369C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОЧИСТКИ ЖИДКОГО СЫРЬЯ И ОТХОДОВ ПРОИЗВОДСТВА В ЭКСТРАКЦИОННОЙ КОЛОННЕ С ПУЛЬСАЦИЕЙ (ВАРИАНТЫ) | 1995 |

|

RU2094076C1 |

| Чувствительный элемент вихревого расходомера | 2018 |

|

RU2681225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВАЮЩЕГО ЭЛЕМЕНТА МАГНИТНОЙ ГОЛОВКИ С ЗОНОЙ ОТРИЦАТЕЛЬНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2028673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

| Способ обработки многогранных деталей | 1990 |

|

SU1834786A3 |

| СПОСОБ ЩУРОВА ИЗМЕРЕНИЯ МАГНИТНОЙ ЭМИССИИ | 2007 |

|

RU2346287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| УЛЬТРАЗВУКОВОЙ СКАНИРУЮЩИЙ ПРЕОБРАЗОВАТЕЛЬ | 1990 |

|

RU2026009C1 |

Использование: в измерительной технике, производстве волоконно-оптических датчиков. Сущность изобретения: сплавляют концы двух параллельно расположенных оптических волокон до получения сварного узла, собирают его с корпусом, заливают герметичным составом, сушат, определяют местоположение плоскости симметрии чувствительного элемента, перпендикулярной плоскости, в которой расположены оси оптических волокон, по их свечению в сварном узле наносят на торце корпуса в плоскости симметрии сварного узла реперы, ориентировано относительно реперов шлифуют и полируют грани микропризмы в двух взаимно перпендикулярных плоскостях путем вращения инструмента вокруг своей геометрической оси таким образом, чтобы линия пересечения граней микропризмы находилась в плоскости симметрии чувствительного элемента. При шлифовании и полировании равномерно перемещают обрабатываемую грань микропризмы по обрабатывающей поверхности инструмента от его центра к периферии и обратно, обеспечивая при этом постоянный тупой угол между результирующей сил резания, направленной в каждый момент времени обработки перпендикулярно и в сторону от оси качения микропризмы и плоскости симметрии чувствительного элемента. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ВОЛОКОННО-ОПТИЧЕСКОГО СИГНАЛИЗАТОРА УРОВНЯ ЖИДКОСТИ, включающий сплавление концов двух параллельно расположенных оптических волокон до получения шарообразного сварного узла, сборку его с корпусом, заливку герметизирующим составом, сушку, определение местоположения плоскости симметрии чувствительного элемента, перпендикулярной плоскости, в которой расположены оси оптических волокон, по их свечению в сварном узле, нанесение на торце корпуса в плоскости симметрии сварного узла реперов, ориентированное относительно реперов шлифование и полирование граней микропризмы в двух взаимно перпендикулярных плоскостях путем вращения инструмента вокруг своей геометрической оси таким образом, чтобы линия пересечения граней микропризмы находилась в плоскости симметрии чувствительного элемента, отличающийся тем, что при шлифовании и полировании граней микропризмы равномерно перемещают обрабатываемую грань по обрабатывающей поверхности инструмента от его центра к периферии и обратно, обеспечивая при этом постоянный тупой угол между результирующей сил резания, направленной в каждый момент времени обработки перпендикулярно и в сторону от оси качания микропризмы, и плоскостью симметрии чувствительного элемента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Харивуло А.Г | |||

| и др | |||

| Способ изготовления чувствительного элемента волоконно-оптического сигнализатора уровня жидкости | |||

| - Производственно-технический опыт, 1991, N 3, с.40-44. | |||

Авторы

Даты

1995-08-27—Публикация

1992-07-14—Подача