Изобретение относится к технике магнитной записи.

Известен способ изготовления плавающего элемента магнитной головки с зоной отрицательного давления (ЗОД), заключающийся в формировании параллельных сквозных выемок ЗОД в плавающем элементе путем закрепления брусков в параллельных пазах блока, предварительно выставленного по отношению к установочной плоскости брусков, и разрезании полученной заготовки в плоскости, параллельной установочной плоскости брусков.

Известен способ изготовления плавающего элемента магнитной головки с ЗОД [1], выбранный в качестве прототипа и включающий изготовление блока из двух полублоков, скрепленных стеклом, формирование выемок зоны отрицательного давления, обработку боковых поверхностей полюсного наконечника и разрезку заготовки на отдельные плавающие элементы. Способ предусматривает формирование выемок ЗОД постоянной глубины и обработку боковых поверхностей полюсного наконечника (получение нужной ширины дорожки) методом ионного травления, включающим

нанесение слоя сухого фоторезиста на плавающий элемент;

методом фотолитографии получение шаблона из фоторезиста таким образом, что участок фоторезиста в местах, подлежащих травлению, убирается, а оставшийся участок фоторезиста образует защитный слой поверхностей скольжения плавающего элемента;

собственно ионное травление незащищенных участков поверхности плавающего элемента;

удаление защитного слоя.

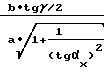

Недостатком способа является низкая точность получения малых размеров с малыми допусками на них, например размера ширины дорожки плавающего элемента магнитной головки при плотности записи более 40 дор/мм, т.е. менее 16 мкм при допуске не более 3 мкм. Трудность заключается в том, что необходимо выполнить ионное травление на глубину до 12 мкм, которая является одновременно оптимальной величиной (см. фиг. 2 и 5) и для эффективного прижатия плавающего элемента к диску и образования качественного сигнала на диске. При этом материалами для плавающего элемента магнитной головки могут быть Mn-Zn ферриты и керамика типа Al2O3. Такие требования по глубине зоны отрицательного давления и материалам выполняются при длительном воздействии (до 8 ч) ионного пучка, при котором происходит подтравление (до 20% размера глубины ЗОД) с каждой стороны по ширине дорожки. К этим погрешностям прибавляются и погрешности процесса фотолитографии, зависящие от стойкости фоторезиста и его толщины, точности изготовления маски и от фотоэкспозиции.

Цель изобретения - повышение точности изготовления плавающего элемента магнитной головки.

Сущность изобретения заключается в том, что в способе, включающем изготовление блока из двух полублоков, скрепленных стеклом, формирование выемок зоны отрицательного давления, обработку боковых поверхностей полюсного наконечника и разрезку заготовки на отдельные плавающие элементы, выемки зоны отрицательного давления и боковые поверхности полюсного наконечника формируют шлифовальными кругами, причем формирование выемок зоны отрицательного давления проводят при соотношении длины радиусной части выемки (l1) к ее общей длине (l) l1/l не более 1/4. Передняя кромка зоны отрицательного давления при применении кругов диаметром больше чем предусматривает это соотношение приобретает нечеткую линию, не позволяющую строго определить границу зоны отрицательного давления и тем более установить в процессе наладки, укладывается ли длина зоны отрицательного давления в допустимую погрешность. Тем самым невозможно достигнуть требуемую точность изготовления. Формирование боковых поверхностей полюсного наконечника проводят, поворачивая плавающий элемент на расчетные углы относительно трех взаимно перпендикулярных осей с помощью специального устройства.

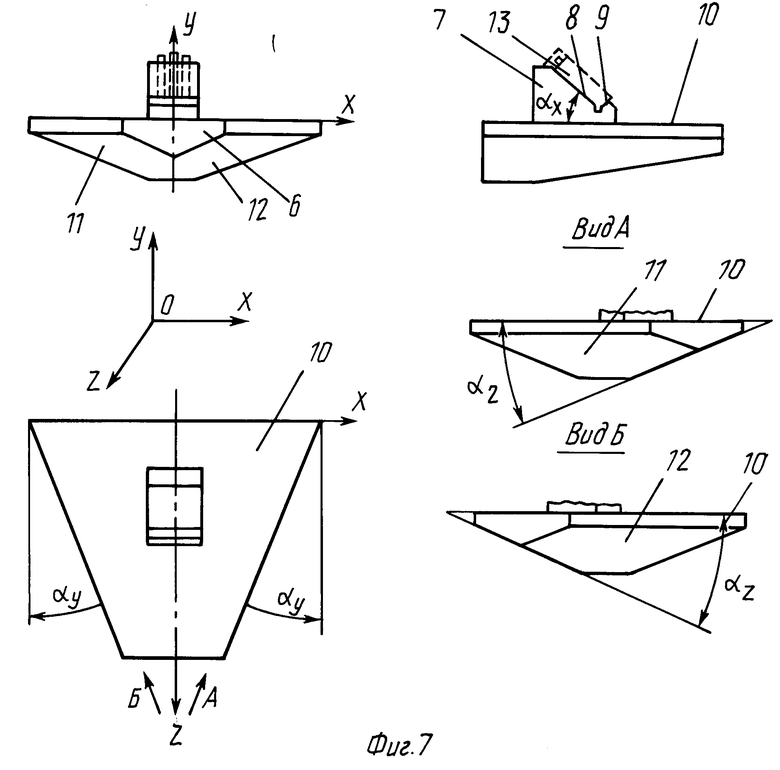

Поворот плавающего элемента магнитной головки вокруг трех взаимно перпендикулярных осей Х, Y, Z обеспечивается тем, что в устройстве, содержащем основание в виде многогранника, имеющего пару симметричных плоскостей, расположенных под углом к базовой плоскости, и установочный элемент с двумя взаимно перпендикулярными плоскостями, одна из взаимно перпендикулярных плоскостей установочного элемента расположена под углом αх к базовой плоскости основания, а симметричные плоскости расположены так, что линии их пересечения с базовой плоскостью образуют между собой угол αy, равный

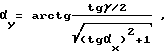

αy= arctg где γ - угол наклона обрабатываемых поверхностей полюсного наконечника плавающего элемента, град, и плоскости наклонены к базовой под углом αz, равным

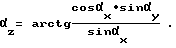

где γ - угол наклона обрабатываемых поверхностей полюсного наконечника плавающего элемента, град, и плоскости наклонены к базовой под углом αz, равным

αz= arctg

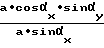

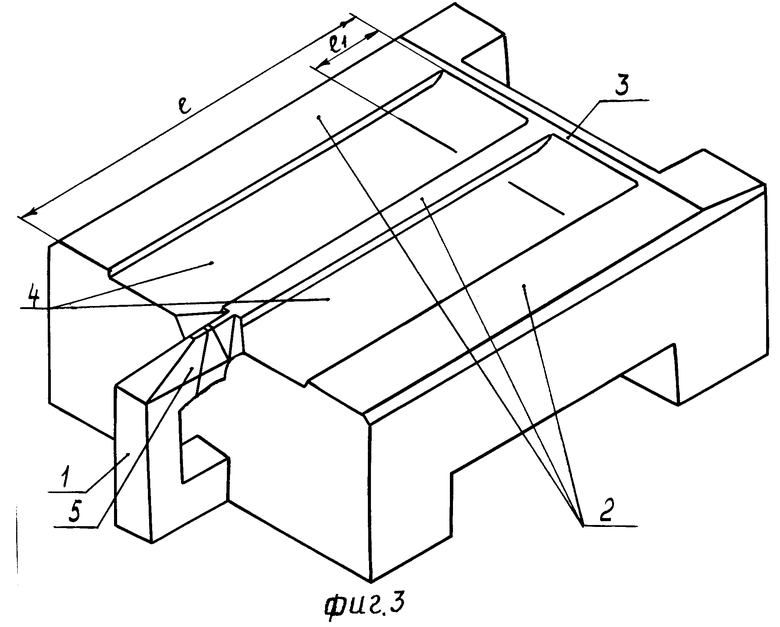

На фиг. 1 изображен график зависимости высоты плавания от глубины выемок зоны отрицательного давления плавающего элемента; на фиг. 2 - заготовка плавающего элемента до обработки по предлагаемому способу, изготовленная путем пайки стеклом двух полублоков в блок, шлифовки и доводки поверхностей, вырезки полюсного наконечника 1; на фиг. 3 - плавающий элемент, изготовленный в соответствии с предлагаемым способом.

Плавающий элемент имеет продольные 2 и поперечную 3 направляющие. Центральная продольная направляющая суживается к полюсному наконечнику 1. В выемках 4 во время работы магнитной головки создается зона отрицательного давления (5 - боковые поверхности полюсного наконечника).

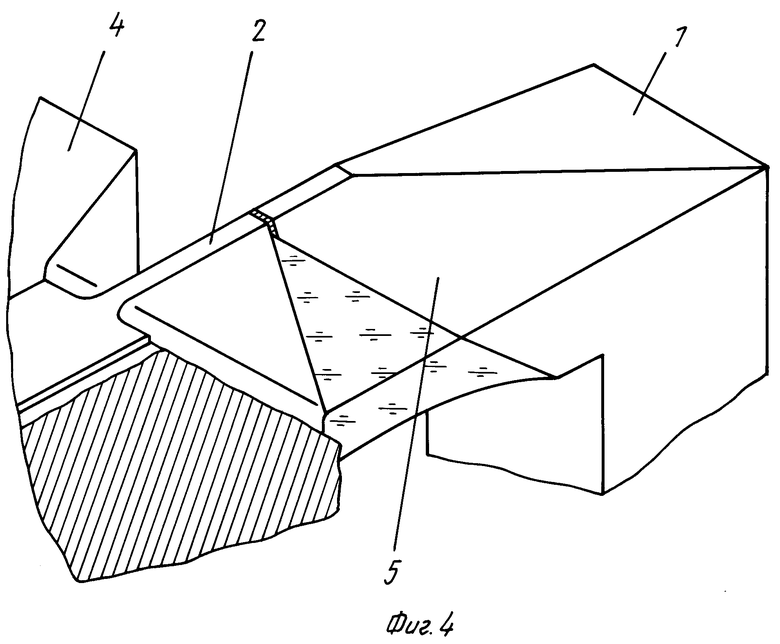

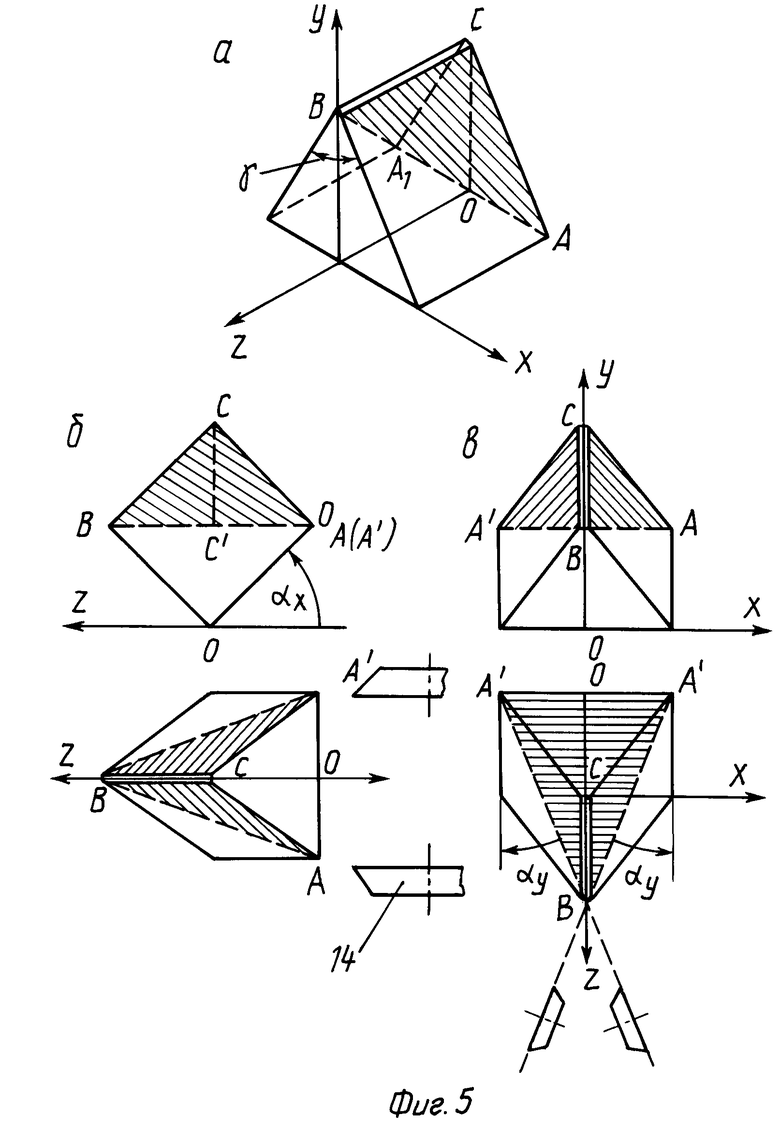

На фиг. 4 изображен полюсный наконечник плавающего элемента; на фиг. 5 и 6 - схема последовательного поворота ПЭ в пространстве с целью проведения боковых поверхностей полюсного наконечника (Δ АВС и Δ А' ВС) в плоскость резания шлифовального круга.

На фиг. 5а изображен отрезок полюсного наконечника (ОПН); на фиг. 5б - поворот ОПН на угол αх, при котором в плоскость резания шлифовального круга заведены точки А и А'; на фиг. 5в - поворот ОПН на угол αy, при котором в полость резания шлифовального круга заведена точка В.

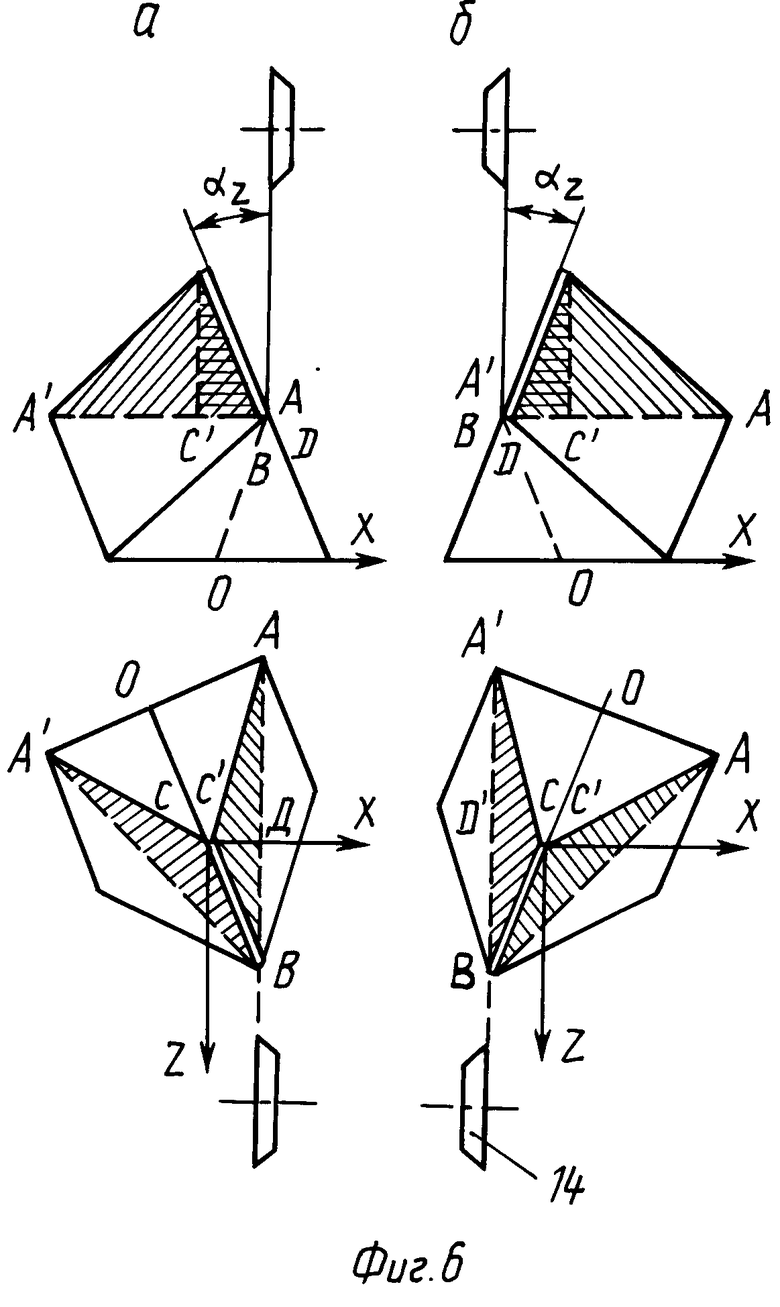

На фиг. 6а,б изображены повороты ОПН на угол αz, при котором в плоскость резания заведена точка С; на фиг. 7 изображено устройство для осуществления способа.

Устройство содержит основание 6 и установочный элемент 7, имеющий две взаимно перпендикулярные плоскости 8 и 9, одна из которых (8) наклонена к базовой плоскости 10 основания 6 под углом αх. Основание 6 имеет пару симметричных плоскостей 11 и 12, линии пересечения которых с базовой плоскостью образуют между собой угол αy, а сами плоскости наклонены к базовой под углом αz (расчет углов приведен ниже). В частном случае установочный элемент может быть снабжен механизмами, позволяющими регулировать углы αх, αy, αz.

Способ изготовления плавающего элемента заключается в том, что в заготовке на несколько плавающих элементов (фиг. 3) шлифуют алмазным кругом (профильным кругом или набором кругов) "глухие" выемки постоянной глубины (выемка зоны отрицательного давления). Радиус круга выбирается таким, чтобы обеспечить соотношение длины скругленной части дна выемки l1 к ее общей длине l, т.е. l1/l ≅ 1/4:

R ≅  где R - радиус круга, мм;

где R - радиус круга, мм;

l - общая длина выемки, мм;

h - глубина выемки, мм.

Шлифование выемок может проводится с использованием известного устройства. Затем разрезают заготовку на отдельные плавающие элементы и шлифуют боковые поверхности полюсного наконечника для получения необходимой ширины дорожки записи. Положение плавающего элемента перед шлифованием боковых поверхностей полюсного наконечника обеспечивают, поворачивая плавающий элемент на расчетные углы относительно трех взаимно перпендикулярных осей с помощью предлагаемого устройства таким образом, чтобы совместить обрабатываемую плоскость с плоскостью резания шлифовального круга.

Плавающий элемент 13 устанавливают на плоскость 8 до упора в плоскость 9 (фиг. 7) установочного элемента 7 (фиг. 7) устройства симметрично относительно оси симметрии устройства и закрепляют, например, при помощи клея. Так как плоскость 8 (фиг. 7) расположена под углом αх к базовой плоскости 10 (фиг. 7) основания 6, то плавающий элемент оказывается повернутым на тот же угол αх вокруг оси Х и одна точка АА' (фиг. 5б) заведена в плоскость резания шлифовального круга 14 (фиг. 5). Затем поворачивают устройство на угол αy до упора в упорную планку плоскошлифовального станка, параллельную продольному ходу станка (направление поворота показано стрелкой). Плавающий элемент при этом также повернется на угол αy вокруг вертикальной оси Y и точка В (следовательно, линии АВ или А'В, фиг. 5в) будет заведена в плоскость резания шлифовального круга. Затем поворачивают устройство на угол αzдо совмещения плоскостей 11 или 12 (фиг. 7) с плоскостью магнитной плиты станка. Плавающий элемент при этом также повернется на угол αz вокруг горизонтальной оси Z и точка С, а следовательно, плоскость АВС (фиг. 6а) или А'ВС (фиг. 6б), подлежащая обработке, будет заведена в плоскость резания шлифовального круга 14 (фиг. 6).

Расчет углов:

из ΔОВС (фиг. 5б):

αx= arctg = arctg

= arctg

где а - длина расчетного участка центральной продольной направляющей, мм;

b - высота центральной продольной направляющей, мм.

Из ΔАВО (фиг. 5в):

αy= arctg OA = b·tg

OA = b·tg ; OB =

; OB =

_→ αy= arctg = arctg

= arctg =

=

= arctg = arctg

= arctg =

=

= arctg

αy= arctg

Из ▿СС'D (фиг. 6а) и ▿ BС'С (фиг. 6б):

С'D = BC' ˙ sin αy = BC ˙ cosα x ˙ sin αy = a ˙ cos αx ˙ sin αy;

CC'= BC ˙ sin αx = a ˙ sin αx;

αz= arctg = arctg

= arctg = arctg

= arctg

αz= arctg

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРАЕКТОРИИ И СКОРОСТИ ОБЪЕКТА | 2009 |

|

RU2416103C2 |

| СПОСОБ ИЗМЕРЕНИЯ КОМПОНЕНТ И ПОЛНОГО ВЕКТОРА НАПРЯЖЕННОСТИ ГЕОМАГНИТНОГО ПОЛЯ | 2016 |

|

RU2624597C1 |

| КООРДИНАТНЫЙ СТОЛ | 1992 |

|

RU2029447C1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Магнитная головка | 1984 |

|

SU1243022A1 |

| Способ изготовления магнитной головки | 1976 |

|

SU566263A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МАГНИТНЫХ ДИСКОВ | 1991 |

|

RU2030795C1 |

| Способ изготовления блока полюсных наконечников магнитных головок | 1981 |

|

SU1024975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С МНОГОУРОВНЕВОЙ РАЗВОДКОЙ | 1992 |

|

RU2012096C1 |

| Способ формирования рабочего зазора магнитной головки | 1980 |

|

SU993322A1 |

Использование: в технике магнитной записи. Сущность изобретения: способ включает изготовление блока из двух полублоков, спаянных стеклом, формирование зоны отрицательного давления и боковых поверхностей полюсного наконечника и разрезку заготовки на отдельные плавающие элементы. Выемки зоны отрицательного давления и боковые поверхности полюсного наконечника формируют шлифованием. Формирование выемок зоны отрицательного давления проводят при соотношении длины радиусной части выемки к е общей длине l1/l не более 1/4. Формирование боковых поверхностей полюсного наконечника проводят, поворачивая плавающий элемент на расчетные углы относительно трех взаимоперпендикулярных осей. 2 с. и 1 з.п. ф-лы, 7 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВАЮЩЕГО ЭЛЕМЕНТА МАГНИТНОЙ ГОЛОВКИ С ЗОНОЙ ОТРИЦАТЕЛЬНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-02-09—Публикация

1990-07-25—Подача