Изобретение относится к технологии изготовления фильтров, т.е. устройств для отделения твердых частиц от жидкости или газа, и может быть использовано, например, для изготовления фильтровальных элементов очистки топлива, масла и воздуха в двигателе внутреннего сгорания.

Известен способ изготовления пористых заготовок из волокнистой суспензии путем осаждения последней на сетку [1]

Однако данный способ не позволяет получить фильтровальный элемент с уменьшением размера пор по направлению потока фильтруемой среды, так как в процессе осаждения дисперсный материал может укладываться в произвольном порядке. Так как в поверхностном слое фильтрующего элемента в этом случае присутствуют как крупные, так и мелкие частицы фильтрующего вещества, то мелкие частицы, располагаясь между крупными, перекрывают крупные поры. Вследствие этого твердые частицы загрязнений полностью оседают в поверхностном слое, который забивается, и в результате снижается пропускная способность и грязеемкость фильтра. Если же мелкие частицы загрязнений проникают вглубь фильтровального элемента, то из-за случайного размера пор эти частицы проникают сквозь крупные поры, которые присутствуют по всему объему фильтровального элемента. В результате снижается полнота отсева загрязнений. Из изложенного вытекает целесообразность получения такого фильтровального элемента, из которого размер пор наибольший при входе и наименьший при выходе фильтруемой среды, т.е. размер пор уменьшается по направлению потока фильтруемой среды.

Наиболее близким по технической сущности является способ изготовления волокнистого фильтровального элемента, включающий укладку волокон, продувку воздухом с полидисперсной пылью в условиях, имитирующих условия эксплуатации, и закрепление пыли на волокнах. За счет осаждения пыли, включающей частицы различного размера, на волокнах достигается изменение размеров пор. Первоначально поры имеют равномерный размер по всему фильтровальному элементу, а в результате осаждения и закрепления пыли размеры пор приближаются к оптимальным. Такое изменение размеров пор позволяет рационально организовать лабиринтный эффект и разгрузить часть элемента на входе, вследствие чего увеличивается грязеемкость фильтровального элемента, снижается пропуск загрязнений [2]

Описанный способ требует организации сложного технологического процесса. Фильтровальный элемент изготавливают за три операции: укладку волокон, продувку пылью и ее закрепление. Помимо этого в производстве применяется дорогостоящее филаментарное волокно и специально подобранная пыль.

Задачей изобретения является получение фильтра, работающего в полном объеме при упрощении технологического процесса и удешевлении сырья.

Техническим результатом, который можно достигнуть изобретением является повышение пропускной способности, повышение грязеемкости и полноты отсева за счет получения фильтра с уменьшающимися размерами пор по направлению потока фильтруемой среды.

Для достижения технического результата фильтровальный элемент изготавливают из суспензии полидисперсного фильтрующего вещества. При этом возможно применение в суспензии штапельных волокон, волокнисто-пленочных полимерных связующих (фибридов), а также торфа, целлюлозы и тому подобных веществ.

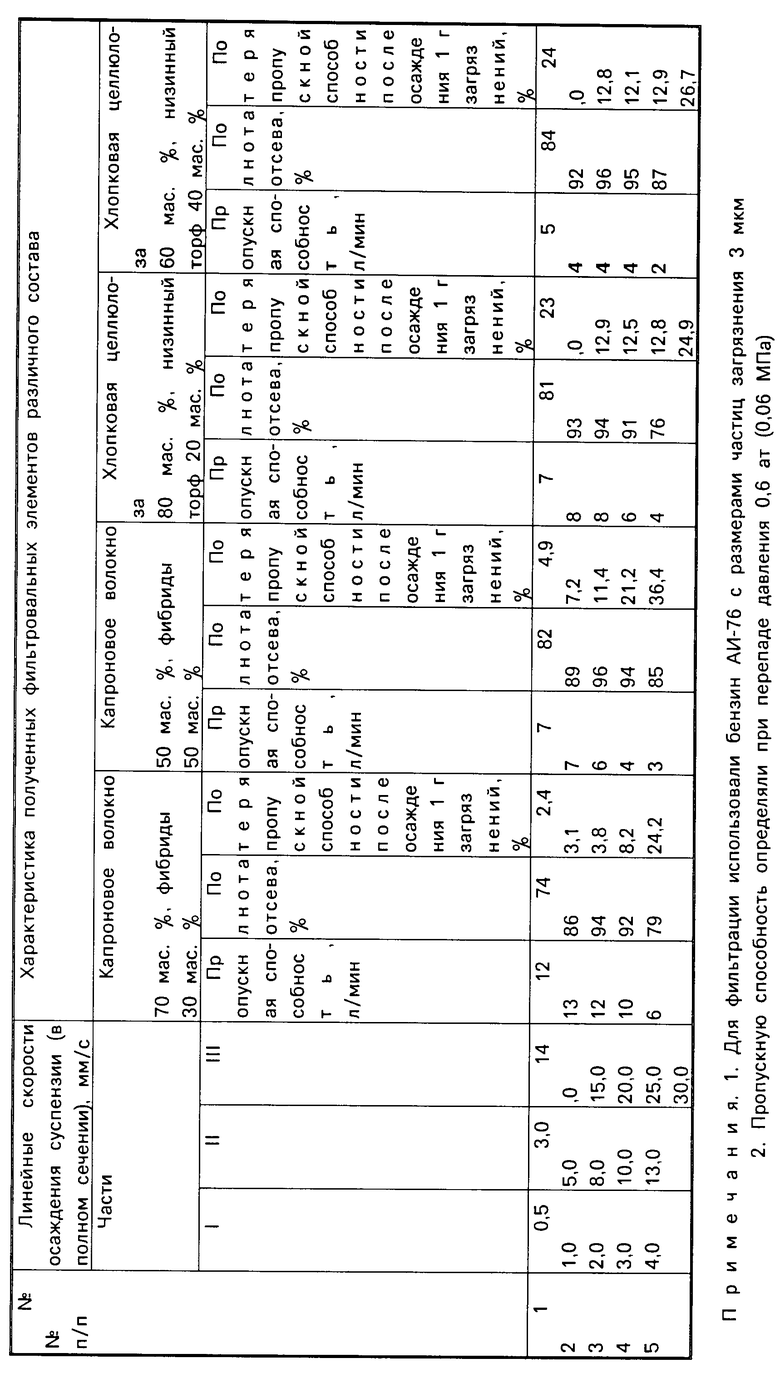

Приготовленную водную суспензию с концентрацией от 3 до 15 мас. делят на три равные части и осаждают, например, на сетке с линейной скоростью, рассчитанной в полном сечении аппарата. Первую часть осаждают со скоростью 1-3 мм/с, вторую со скоростью 5-10 мм/с, а третью со скоростью 15-26 мм/с. При осаждении первой части линейная скорость суспензии: 1-3 мм/с. Вследствие этого содержание крупных и мелких частиц фильтрующего вещества в формирующемся слое фильтровального элемента соответствует их содержанию в суспензии. Когда начинается осаждение второй части суспензии со скоростью 5-10 мм/с, то мелкие частицы фильтрующего вещества сильнее увлекаются потоком и уносятся в ранее осажденный первый слой. Там мелкие частицы перекрывают поры, вследствие чего ранее осажденный слой фильтровального элемента имеет мелкие поры. Более крупные частицы осаждаемой суспензии остаются в поверхностном слое, который по этой причине имеет крупные поры. При осаждении третьей части суспензии со скоростью 15-25 мм/с происходит аналогичный процесс, но при большей скорости потоком интенсивно увлекаются не только мелкие частицы, но и частицы средних размеров. Мелкие частицы проходят сквозь поры среднего слоя и осаждаются в первом слое. Частицы средних размеров осаждаются в среднем слое, а крупные остаются в поверхностном слое. В результате формируется фильтровальный элемент с уменьшением размера пор по направлению движения фильтруемой среды. По окончании осаждения из фильтровального элемента удаляют остатки дисперсионной среды, например путем сушки.

По сравнению с прототипом использование в качестве исходных веществ суспензии, в которой диспергировано полидисперсное вещество и осаждение этой суспензии с различной линейной скоростью является новым.

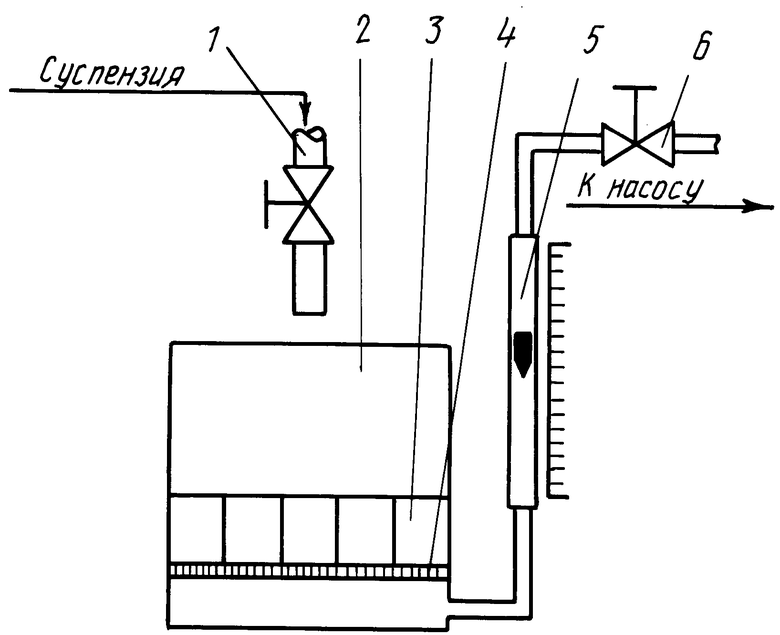

Данный способ может быть реализован в устройстве, изображенном на чертеже.

Устройство содержит трубопровод 1, аппарат 2 для осаждения суспензии, ячейки 3 для формирования фильтровального элемента, сетку 4 на которой идет осаждение суспензии, расходомер 5 для расчета линейной скорости осаждения суспензии и вентиль 6 для регулировки расхода.

Аппарат 2 разделен сеткой 4 на верхнюю и нижнюю части. Верхняя часть содержит ячейки 3 и допускает ввод суспензии по трубопроводу 1. Нижняя часть соединена с расходомером 5 и вентилем 6, который подключен к насосу. Суспензию подают по трубопроводу 1 в верхнюю часть аппарата 2. Фильтровальные элементы формируются в ячейках 3 в результате осаждения суспензии на сетке 4. Дисперсионную среду из нижней части отсасывают насосом, причем расход регулируют с помощью расходомера 5 и вентиля 6 так, чтобы поддерживать заданные значения линейной скорости потока суспензии в аппарате 2. По окончании осаждения материала в ячейках фильтровальные элементы уплотняют до заданного размера, извлекают из ячеек и очищают от статков дисперсионной среды.

П р и м е р 1. В 1,5 л воды суспендируют 7 г штапельного капронового волокна с линейной плотностью 1,15 текс и длиной нарезки 5 мм и 3 г волокнисто-пленочных полимерных связующих (фибридов) из полигексаметилентерефталамида (в расчете на абсолютно сухие ингредиенты). Смесь перемешивают лопастной мешалкой с числом оборотов 720 в 1 мин в течение 100 с. Полученную суспензию заливают в одну из ячеек 3 описанного устройства (остальные ячейки перекрывают для предотвращения подсоса воздуха). Первые 0,5 л осаждают со скоростью 2,0 мм/с. вторые 0,5 л со скоростью 8 мм/с, третьи 0,5 со скоростью 20 мм/с. Осадок сжимают до толщины 50 мм. Получают фильтровальный элемент в виде цилиндра диаметром 50х50 мм. Рабочее направление фильтруемой среды осевое, входной стороной является сторона, обращенная при формовании вверх, а выходной стороной сторона, обращенная при формовании к сетке 4.

Пропускная способность по бензину АИ-76 12 л/мин при перепаде давления 0,6 ат (0,06 МПа), полнота отсева загрязнений размером 3 мкм 94% после увеличения из-за загрязнений массы фильтровального элемента на 1 г пропускная способность снижается на 3,8%

П р и м е р 2. В 1,5 л воды суспендируют 8 г хлопковой целлюлозы и 2 г низинного торфа (в расчете на абсолютно сухие ингредиенты), Условия перемешивания идентичны описанным в примере 1. Скорость осаждения первых 0,5 л 1 мм/с, вторых 0,5 л 6 мм/с, третьих 0,5 24 мм/с. Форма и размеры полученного фильтровального элемента идентичны описанным в примере 1. Пропускная способность по бензину АИ-93 8 л/мин при перепаде давления 0,6 ат (0,06 МПа), полнота отсева загрязнений размером 3 мкм 35% после загрязнения фильтровального элемента массой 1 г пропускная способность снижается на 5,6%

Свойства фильтровальных элементов, полученных в различных условиях, отражены в таблице.

Изобретение успешно применено для изготовления фильтровальных элементов тонкой очистки топлива, что подтверждено испытаниями, и пригодно для промышленного использования. Оборудование для производства фильтровальных элементов требуется стандартное и несложное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185877C2 |

| СОРБЦИОННО-ФИЛЬТРОВАЛЬНАЯ ЗАГРУЗКА ДЛЯ ОЧИСТКИ ВОДЫ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2174439C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЧАСТИЦ ИЗ ВЗВЕСИ | 1993 |

|

RU2084267C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТОПЛИВА В КАРБЮРАТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2105185C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПРИМЕНЕНИЕМ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2011 |

|

RU2459863C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА (ВАРИАНТЫ) | 2000 |

|

RU2199654C2 |

| ФИЛЬТР ДЛЯ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2203721C2 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ "МИФ" | 1997 |

|

RU2111297C1 |

| СПОСОБ ПОДГОТОВКИ ПИТЬЕВОЙ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2297389C2 |

| ЭЛЕКТРОФИЛЬТР | 2000 |

|

RU2179892C1 |

Использование: отделение твердых частиц от жидкости или газа. Способ включает укладывание волокон и полидисперсного вещества, их закрепление. Волокна и полидисперсное вещество (например, волокнисто-пленочные полимерные связующие фибриды, торф) осаждают из суспензии, причем суспензию делят на три равные части и осаждают с различной линейной скоростью. 1 з. п. ф-лы, 1 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления волокнистого фильтровального элемента | 1971 |

|

SU436669A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1993-04-21—Подача