Изобретение относится к устройствам для очистки воды, в частности питьевой, путем механической и ионообменной очистки, а также к способам их изготовления.

Известен фильтр для доочистки питьевой водопроводной воды [1], содержащий цилиндрический корпус, сорбционный фильтрующий элемент, расположенный внутри корпуса и фиксатор крепления устройства на кран, при этом фильтрующий элемент из резорцинформальдегидной смолы выполнен в виде стакана, коаксиально расположенного внутри корпуса с зазором, причем толщина стенок стакана составляет 2/3 его диаметра, а съемный выпускной патрубок и впускной клапан, снабженный гайкой-фиксатором, расположены под углом не менее 45o к корпусу фильтра. При этом отношение внутреннего диаметра корпуса к наружному диаметру фильтрующего элемента выполнено составляющим 1:0,75÷0,85.

Недостаток устройства в том, что стакан из ионообменной резорцинформальдегидной смолы не обладает достаточной механической прочностью, размер пор стакана не контролируется, а главное - он не защищен от внезапных выбросов загрязненной воды, что приводит к немедленному забиванию пор и отравлению фильтрующего элемента. Регенерация его затруднена.

Известен способ получения микропористого полимерного фильтра обработкой пленки из полиэтилентерефталата раствором водно-ацетоновой смеси с концентрацией ацетона 40-50 об.% [2]. Недостатком его является отсутствие избирательности и сорбирующей способности фильтрующего изделия по отношению к поливалентным катионам магния, кальция, алюминия, цинка, кадмия, марганца и железа, а также в том, что он не позволяет управлять размерами пор вещества фильтра во время процесса изготовления фильтра.

Известен способ получения формованных материалов на основе мочевиноформальдегидной смолы [3], включающий поликонденсацию мочевины и формальдегида в водной среде и формование, при этом поликонденсацию мочевины и формальдегида и формование образующейся смолы осуществляют путем выдерживания водного раствора мочевины, формальдегида и кислого катализатора при их массовом соотношении, равном 1: (0,5-1,0):(0,01-0,12) соответственно и концентрации мочевины 250-600 г/л в статических условиях в герметичной форме в течение 10-50 мин при 15-25oС, а для получения пористого формованного материала используют мочевину концентрацией 250-400 г/л раствора. Для механической прочности добавляют резорцин в количестве 10-15% от массы мочевины.

Материал, полученный этим способом, достаточно дешевый, но его механическая прочность мала для использования в качестве фильтра для воды.

Известны фильтры "Гейзер" различной модификации для очистки питьевой водопроводной воды, например "Гейзер-32" [4]. Их отличительной способностью является наличие установленного в корпусе ионообменного фильтрующего элемента (элементов) на основе резорцинформальдегидной смолы с возможностью его регенерации методом промывки обратным потоком воды и продувкой сжатым воздухом (до 7 кг/см2).

Недостаток его в том, что он также подвержен засорению внезапными выбросами загрязненной воды, что приводит к отравлению ионообменного элемента.

Тем не менее, по своей конструкции и используемым материала он наиболее близок к технической сущности предлагаемого устройства и может служить ему прототипом.

Задачей, решаемой предлагаемым устройством, является возможность регулирования фильтрующей способности фильтрующего элемента для различной степени очистки при повышении его прочности и защита его от отравления в момент внезапных выбросов сильно загрязненной воды, а также коррекция его в зависимости от того, чем загрязнена вода, а также от того, какую степень очистки требуется достичь.

Поставленная задача решается тем, что для требуемой степени очистки выбирают размер пор фильтрующего элемента, имея в виду то, что размер, существенно влияет на производительность фильтра. Для этого фильтр для воды, содержащий корпус, снабженный входным, выходным и сливным патрубками с соответствующими запорными вентилями, и основной фильтрующий элемент, выполненный из ионообменного материала, имеющий входные и выходные поверхности для фильтруемой жидкости. При этом ионообменный материал основного фильтрующего элемента выполнен объемным, армирован несущей арматурой, прикрепленной к перфорированной опоре, и образует непрерывный пористый каркас из микроглобул. При этом входная поверхность основного фильтрующего элемента покрыта дополнительным фильтрующим корректирующим защитным слоем мелкодисперсного вещества, внесенным в виде порошка в полость корпуса в поток фильтруемой жидкости, осажденного на входной поверхности основного фильтрующего элемента и динамически удерживаемого на ней скоростным напором жидкости, размер гранул порошка больше размера пор ионообменного материала.

Фильтр может быть легко выполнен различной геометрической формы, которая диктуется конструкцией корпуса, например, в виде полого цилиндра, полого конуса, пластины или другой геометрической фигуры, т.к. выполняется путем отливки в форму. Оптимальное соотношение входной поверхности фильтра к его выходной поверхности равно 1,6-2,6.

Объемная арматура выполнена из волокнистого нетканого листового материала, например синтепона. В качестве фильтрующего материала защитного дополнительного слоя использованы различные вещества, в зависимости от требуемой корректировки состава конечного продукта - воды. Для этого из исходной фильтруемой жидкости удаляют ненужные и вредные вещества и добавляют необходимые и полезные, изменяют рН воды, если основной фильтр не в состоянии это выполнить. Например, используя в качестве материала защитного слоя химически инертное вещество, например перлит, мы никак не влияем на состав очищенной воды. Дополнительный слой выполняет только защитную функцию.

Если же в качестве фильтрующего материала дополнительного слоя использовано химически активное вещество, например резорцинформальдегидная смола, то повышаются очистные функции дополнительного слоя.

В качестве материала дополнительного защитного слоя, корректирующего рН фильтруемой воды, использован доломит.

Для защиты отфильтрованной воды от вредных микроорганизмов в качестве материала дополнительного защитного слоя введено бактериостатическое вещество, например активное серебро.

Для реализации заявленной конструкции фильтра предложен способ изготовления фильтра, включающий подготовку реакционной смеси полимерообразующих реагентов и проведение реакции с получением фильтрующего элемента заданной формы, отличающийся тем, что при подготовке реакционной смеси сначала в воде растворяют резорцин, нагревают раствор до 40-50oС, затем вводят катализатор, перемешивают и после гомогенизации раствора добавляют формальдегид, выдерживают при комнатной температуре до помутнения раствора, затем полученный раствор полимера заливают в форму с предварительно установленными в ней перфорированной опорой и несущей арматурой, выполненной в виде листового нетканого объемного материала, уложенного в один или несколько слоев и закрепленного на перфорированной опоре, затем форму термостатируют в два этапа: сначала полимер выдерживают до гелеобразования при температуре разлива и после этого при температуре 80-95oС, после охлаждения до комнатной температуры полученный пористый ионообменный элемент извлекают из формы и помещают в корпус фильтра, который заполняют суспензией мелкодисперсного гидрофильного порошка, размер гранул которого больше размера пор ионообменного элемента, барботируют ее, на входной поверхности элемента создают легкоразрушаемый дополнительный защитный корректирующий фильтрующий слой путем осаждения гранул упомянутого порошка на входной поверхности элемента и после полного покрытия ее слоем заданной толщины динамически удерживают его скоростным напором потока, а после загрязнения его удаляют обратным потоком жидкости.

Барботаж суспензии мелкодисперсного порошка осуществляют потоком фильтруемой жидкости и/или аэрацией фильтруемой жидкости.

Отличительной особенностью способа является возможность регулирования размера пор фильтра, его ионообменную активность путем изменения концентрации исходных компонентов.

Оптимальное соотношение ингредиентов представлено в табл.1.

На чертеже изображена конструкция фильтра для воды.

Фильтр состоит из корпуса 1 с установленным в нем фильтрующим элементом 2, форма которого задана объемной арматурой 3, предварительно закрепленной на перфорированной опоре 4. Арматура 3 пропитана ионообменной смолой 5, заливаемой в жидком состоянии в форму, внутри которой смола 5 преобразуется в непрерывный пористый каркас из микроглобул с порами заданного размера, имеющего входную 7 и выходную 8 поверхности Входная поверхность 7 ионообменного элемента 2 покрыта защитным слоем 9, состоящим из мелкодисперсного вещества. Устройство снабжено входным 6 и выходным 10 патрубками для воды.

Сущность ионного обмена заключается в том, что в нейтральную углеводородную среду полимера введены активные группы, удерживающие положительно заряженные ионы (в данном случае ионы натрия) за счет своего отрицательного заряда. При прохождении воды, загрязненной, например, солями железа, ионы железа за счет своего большего заряда вытесняют ионы натрия и занимают его место.

Устройство работает следующим образом.

В корпус 1 фильтра через входной патрубок 6 подают очищаемую воду, предварительно исследовав характер ее загрязнений, и в зависимости от их вида подбирают состав порошка для дополнительного фильтрующего корректирующего защитного слоя 9. Засыпают порошок в полость корпуса 1 с очищаемой водой. В потоке жидкости порошок образует суспензию, которая, проходя через основной фильтрующий элемент 2, оседает на его входной поверхности 7 с образованием защитного слоя одинаковой толщины. Вода, проходя через защитный слой 9, который механически задерживает основную массу примесей, предварительно очищается от вредных примесей и приобретает необходимые добавки, далее следует через основной фильтрующий элемент 2, где подвергается ионному обмену, окончательно очищаясь, направляется к потребителю через выходной патрубок 10.

Особую эффективность конструкция приобретает при неожиданных залповых выбросах загрязненной воды с огромным количеством загрязнений. В этом случае защитный слой 9 воспринимает на себя весь объем загрязнений, предотвращая отравление основного фильтрующего элемента 2.

Регенерация фильтра осуществляется обратным потоком воды. Для этого закрывают запорный вентиль (не показан) на входном патрубке 6 и открывают вентиль на сливном патрубке 10. Накопившиеся загрязнения вместе с защитным слоем удаляются, а фильтрующие свойства фильтра восстанавливаются путем засыпки новой порции порошка.

Выбор лучшего варианта осуществления изобретения производят, исходя из конкретных условий, определяемых составом воды, подаваемой на очистку, и требуемыми параметрами готового продукта - питьевой воды.

Пример 1. Фильтр для воды, сильно загрязненной солями железа.

В реактор загружают 420 мл воды, 130 г резорцина, 140 мл 37%-ного формалина и 3 мл соляной кислоты (d=1,18). Реакционную смесь перемешивают при температуре 40oС до помутнения, выливают в форму с предварительно установленной в ней объемной арматурой, термостатируют форму при 45oС до завершения гелеобразования (3 часа), а затем при 80oС в течение 24 часов. После охлаждения извлекают полученный ионообменный фильтрующий элемент с размером пор 8 мкм, помещают его в корпус фильтра, который заполняют суспензией мелкодисперсного порошка резорцинформальдегидной смолы в воде (размер гранул порошка - 20-25 мкм, концентрация твердого - 5 г/л), и посредством барботажа намывают на входной поверхности элемента защитный слой толщиной 1,9 мм, удерживая его потоком фильтруемой жидкости.

Пример 2. Бактериостатический фильтр для воды, содержащей опасные микроорганизмы.

В реактор загружают 410 мл воды, 120 г резорцина, 370 мл 37%-ного формалина и 3 мл соляной кислоты (d=1,18). Добавляют 300 мг активного серебра. Реакционную смесь перемешивают при температуре 40oС до помутнения, выливают в форму с предварительно установленной в ней объемной арматурой, термостатируют форму при 45oС до завершения гелеобразования (3 часа), а затем при 80oС в течение 24 часов. После охлаждения извлекают полученный ионообменный фильтрующий элемент с размером пор 0,001-0,02 мкм, помещают его в корпус фильтра, который заполняют суспензией мелкодисперсного порошка резорцинформальдегидной смолы в воде (размер гранул порошка 0,03-0,3 мкм), и посредством барботажа намывают на входной поверхности элемента защитный слой толщиной 0,01-0,05 мм, удерживая его потоком фильтруемой жидкости.

При фильтрации зараженной микроорганизмами воды происходит подавление размножения отфильтрованных микроорганизмов.

Заявителями изготовлены опытные образцы заявляемого изобретения. Существуют фильтрующие элементы различной геометрической формы: плоские, в виде полых цилиндров и конусов. Наиболее удачные с точки зрения конструктивной компоновки оказались цилиндрические элементы. Проведенные испытания подтвердили все заявленные преимущества. При этом достигнуты следующие технические характеристики:

Максимальный диаметр: 75 мм

Высота:

245 мм (для стандартных корпусов 10 дюйм)

120 мм (для стандартных корпусов 5 дюйм)

Возможно соединение картриджей с резьбовыми соединениями в кассеты

490 мм (для стандартных корпусов 20 дюймов)

735 мм и более (для нестандартных корпусов)

Производительность: от 3 до 20 л/мин (зависит от пористости)

Максимальное рабочее давление: 6 атм

Максимальная рабочая температура воды: до 100oС

Общий ресурс: не менее 25000 л

Масса: не более 0,8 кг

Механическая регенерация заключается в удалении отфильтрованной взвеси с поверхности фильтрующего элемента (щеткой под струей воды в бытовых условиях или обратным током воды или сжатого воздуха при промышленной очистке).

Химическая регенерация заключается в восстановлении сорбционной способности материала фильтрующего элемента при обработке кислотой.

Минимальная стоимость литра очищенной воды при требуемом качестве очистки благодаря возможности многократной регенерации фильтрующего элемента.

Возможность фильтрации горячей воды

Самоиндикация необходимости регенерации определяется снижением потока очищенной воды.

Возможность использования фильтров с различными свойствами: разная пористость и производительность, для "мягкой" и "жесткой" воды, для воды с повышенным содержанием растворенного железа и т.д.

Эффективность очистки, %:

Взвешенные частицы >1 мкм - До 98

Микробы и кишечная палочка - До 99,9

Тяжелые металлы - До 99

Органические соединения и хлор - До 96

Соли жесткости* - До 90

*Ионообменный фильтр для жесткой воды способен удалять из воды до 12 г кальция и до 8 г растворенного железа, после чего требуется химическая регенерация. Частота процесса регенерации зависит от жесткости воды и от концентрации растворенного железа в очищенной воде.

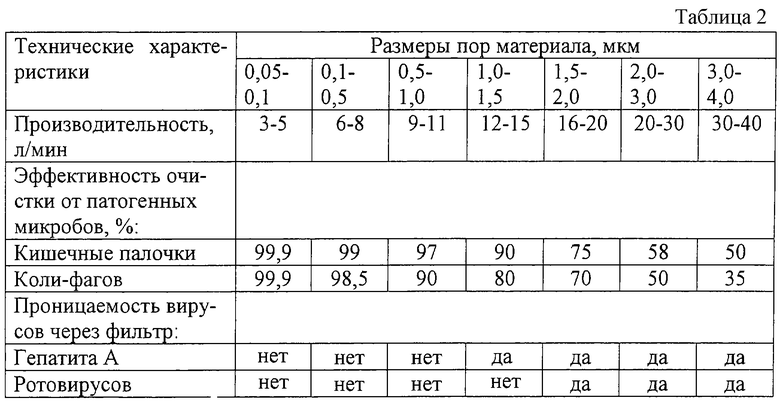

Уникальность материала заключается в том, что даже после насыщения солями жесткости, не удаляя их из воды, он изменяет их структуру таким образом, что вода, прошедшая через фильтр, практически не дает осадков и накипи (см. табл.2).

Источники информации

1. Полезная модель 818, 1993. Фильтр для доочистки питьевой водопроводной воды.

2. А.С. 715591, 1980. Способ получения микропористого полимерного фильтра.

3. А.С. 1162822, 1980. Способ получения формованных материалов на основе мочевиноформальдегидной смолы.

4. Магистральные фильтры. Фильтр "Гейзер-32". Инструкция по эксплуатации. - С.-Пб., 2000 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ ГОРЯЧЕЙ ВОДЫ | 2009 |

|

RU2424983C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТРИДЖА ДЛЯ ОБРАБОТКИ ВОДЫ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2021 |

|

RU2778017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2005 |

|

RU2318577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И МАТЕРИАЛ ФИЛЬТРУЮЩИЙ | 2005 |

|

RU2299087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2005 |

|

RU2297270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2005 |

|

RU2286354C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ДОБАВКИ В ВОДУ | 2002 |

|

RU2212378C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ПИТЬЕВОЙ ВОДЫ (ВАРИАНТЫ) | 2000 |

|

RU2172720C1 |

| СПОСОБ ИНАКТИВАЦИИ ВИРУСОВ В ВОДНЫХ СРЕДАХ | 2012 |

|

RU2506232C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2002 |

|

RU2206397C1 |

Изобретение относится к устройствам для очистки воды путем фильтрования и ионообмена. Фильтр содержит фильтрующий элемент, выполненный в виде перфорированной опоры, к которой прикреплена объемная арматура, выполненная из, например, синтепона, на которой закреплен ионообменный материал с образованием объемного пористого изделия, например цилиндра или конуса, из микроглобул. Входная поверхность фильтрующего элемента покрыта дополнительным фильтрующим слоем из мелкодисперсного вещества. Способ изготовления включает подготовку реакционной смеси полимерообразующих реагентов и проведение реакции с получением фильтрующего элемента заданной формы. При подготовке реакционной смеси сначала в воде растворяют резорцин, нагревают раствор до 40-50oС, вводят катализатор, перемешивают, после гомогенизации раствора добавляют формалин, затем полученный раствор полимера заливают в форму с предварительно установленными в ней перфорированной опорой и несущей арматурой. Затем форму термостатируют в два этапа. Полученный пористый ионообменный элемент извлекают из формы и помещают в корпус фильтра, который заполняют суспензией мелкодисперсного гидрофильного порошка для создания на входной поверхности фильтрующего элемента дополнительного защитного фильтрующего слоя. Технический результат заключается в повышении прочности фильтра и защите его от отравления в случае внезапного выброса сильно загрязненной воды. 2 с. и 11 з.п. ф-лы, 1 ил., 2 табл.

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Инструкция по эксплуатации | |||

| - С.-Петербург: ООО "Акватория", 01.03.2000 | |||

| Способ получения микропористого полимерного фильтра | 1978 |

|

SU715591A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| US 5232955 A, 03.08.1993. | |||

Авторы

Даты

2003-05-10—Публикация

2001-07-04—Подача