Изобретение относится к способам измельчения сыпучих материалов и может быть использовано для измельчения углей, руд и других твердых сыпучих материалов.

Известен способ измельчения сыпучих материалов, включающий загрузку материала в камеру, повышение в ней давления газа, выдержку материала под давлением и резкий его сброс с выносом материала из камеры, причем материал предварительно классифицируют по крупности на фракции, которые загружают в камеру послойно с увеличением крупности в направлении движения материала при сбросе давления. Благодаря послойной укладке частиц достигается более эффективная передача кинетической энергии газообразного потока частицам материала, поскольку мелкие частицам материала, поскольку мелкие частицы, быстро увлекаемые потоком, более интенсивно ускоряют крупные частицы. Измельчение осуществляется как за счет соударений между частицами, так и за счет удара о стенки приемного бункера.

Данный способ характеризуется низкой производительностью, поскольку носит циклический характер процесса измельчения (1).

Наиболее близким к предлагаемому способу является способ измельчения материалов в газовых струях путем подачи части исходного материала во входные концы разгонных труб, а оставшейся части исходного материала в выходной конец разгонных труб.

Недостаток способа заключается в низкой эффективности передачи кинетической энергии потока частицам материала, поскольку каждая из частей исходного материала подается во входные и выходные участки разгонных труб, что не обеспечивает интенсивного разгона до максимальных скоростей движения частиц различных фракций, составляющих исходный сыпучий материал.

Цель изобретения повышение эффективности процесса измельчения сыпучих материалов.

Поставленная цель достигается тем, что согласно способу измельчения материалов в газовых струях, включающему подачу материала во входные и выходные участки разгонных труб, ускорения материала в последних и соударения в противоточных струях аэросмесей, материал предварительно классифицируют на мелкую, среднюю, разделяющуюся на отдельные классы по крупности, и крупную фракции, которые подают в разгонные трубы последовательно с увеличением крупности в направлении движения материала, при этом мелкую фракцию подают на входные участки разгонных труб, крупную на выходные участки разгонных труб, а среднюю фракцию подают в разгонные трубы после образования аэросмеси газа с мелкой фракцией, подаваемой на входные участки разгонных труб, и достижения максимальной скорости движения частиц данной фракции, при этом подачу материала средней фракции начинают с наименьшего класса крупности частиц и после образования аэросмеси газа с частицами этого класса и достижения ими максимальной скорости движения, в разгонные трубы подают материал со следующим классом крупности.

Благодаря наличию указанных операций достигается более эффективная передача кинетической энергии газообразного потока частицам твердого материала при их движении в разгонных трубах. Мелкие частицы, подаваемые на входном участке разгонной трубы, быстро приобретают скорость, близкую к максимально возможной скорости движения мелких частиц. Далее аэросмесь, состоящая из газа и мелких частиц, воздействует на крупные частицы, подаваемые на следующем участке разгонной трубы.

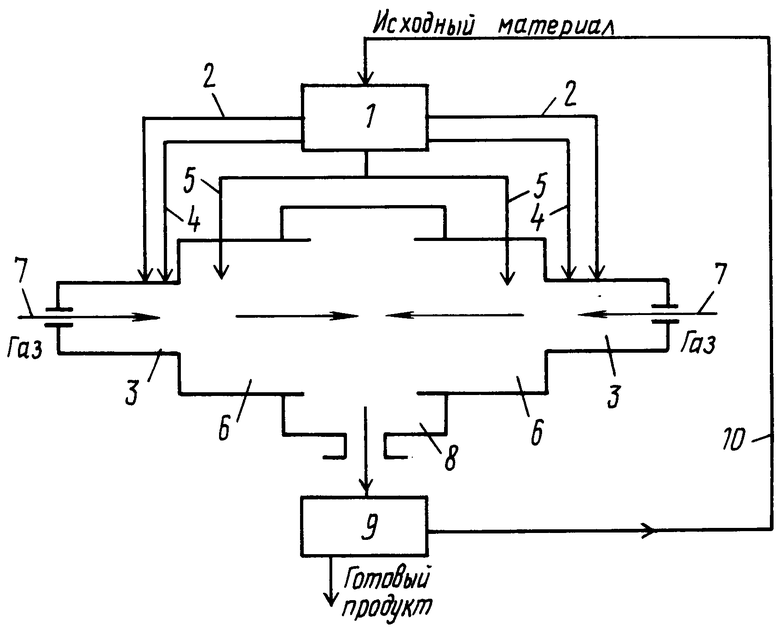

На чертеже представлена схема, реализующая предлагаемый способ измельчения сыпучих материалов.

Измельченный сыпучий материал поступает в классификатор 1, где разделяется на две, три или более фракции. Самую мелкую фракцию подают по трубопроводам 2 на входные участки 3 разгонных труб, следующую по размеру фракцию подают в разгонные трубы по трубопроводам 4 после образования аэросмеси газа с мелкой фракцией, подаваемой на входные участки разгонных труб 3 и достижения максимальной скорости движения частиц данной фракции. В случае, если средняя фракция подразделяется на отдельные классы по крупности, то подачу материала средней фракции начинают с наименьшего класса крупности частиц и, после образования аэросмеси газа с частицами этого класса и достижения ими максимальной скорости движения в разгонные трубы подают материал со следующим классом крупности. Самые крупные фракции подают по трубопроводу 5 на выходные участки 6 разгонных труб.

В разгонной трубе материал разгоняется истекающим из сопел 7 газовым потоком. Столкновение частиц высокоскоростного потока, истекающего из разгонных труб, происходит в камере измельчения 8, откуда подается в классификатор 9, из которого готовый измельченный продукт направляется потребителю, а частицы, имеющие размер больший максимально допустимого, по трубопроводу 10 подают в классификатор 1 на доизмельчение.

Таким образом, изобретение является новым, так как неизвестно из уровня техники, имеет изобретательский уровень, является промышленно применимым и его использование позволит повысить эффективность измельчения сыпучих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1989 |

|

SU1740058A2 |

| СПОСОБ ТОНКОГО СЕЛЕКТИВНОГО ИЗМЕЛЬЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2043159C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277015C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2002 |

|

RU2233312C1 |

| СПОСОБ АКТИВАЦИИ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 1992 |

|

RU2070183C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ СИНТЕТИЧЕСКИХ АЛМАЗНЫХ ПОРОШКОВ | 1992 |

|

RU2048262C1 |

| Центробежно-отражательная дробилка | 1990 |

|

SU1755917A1 |

Изобретение относится к способам измельчения сыпучих материалов и может быть использовано для измельчения углей, руд и других твердых сыпучих материалов. Сущность изобретения: способ измельчения сыпучих материалов в газовых струях, включающий подачу материала во входные и выходные участки разгонных труб, ускорения материала в последних и соударения в противоточных струях аэросмесей, в отличие от известного включает операцию предварительной классификации материала на мелкую фракцию, среднюю, подразделяющуюся на отдельные классы по крупности, и крупную фракцию, которые подают в разгонные трубы последовательно с увеличением крупности в направлении движения материала. При этом мелкую фракцию подают на входные участки разгонных труб, крупные на выходные, средние фракции подают в разгонные трубы после образования аэросмеси газа с мелкой фракцией, подаваемой на входные участки разгонных труб, и достижения максимальной скорости движения частиц фракции. Подачу материала средней фракции начинают с наименьшего класса крупности частиц и после образования аэросмеси газа с частицами этого класса и достижения ими максимальной скорости движения в разгонные трубы подают материал со следующим классом крупности. 1 ил.

СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ в газовых струях, включающий подачу материала во входные и выходные участки разгонных труб, ускорение материала в последних и соударение в противоточных струях аэросмесей, отличающийся тем, что материал предварительно классифицируют на мелкую фракцию, среднюю, подразделяющуюся на отдельные классы по крупности, и крупную фракцию, которые подают в разгонные трубы последовательно с увеличением крупности в направлении движения материала, при этом мелкую фракцию подают на входные участки разгонных труб, крупную на выходные, среднюю фракцию подают в разгонные трубы после образования аэросмеси газа с мелкой фракцией, подаваемой на входные участки разгонных труб, и достижения максимальной скорости движения частиц фракции, при этом подачу материала средней фракции начинают с наименьшего класса крупности частиц и после образования аэросмеси газа с частицами этого класса и достижения ими максимальной скорости движения в разгонные трубы подают материал со следующим классом крупности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ И31ЖДЬЧЕНШ СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU432926A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-10—Публикация

1993-07-20—Подача