Изобретение относится к области промышленности строительных материалов, горнорудной, угольной, химической промышленности и может быть использовано для дробления влажных кусковых материалов, в том числе и значительно загрязненных мелкодисперсными частицами.

Известна центробежно-отражательная дробилка, включающая корпус, внутри которого расположен ротор с разгонными лопатками установленный на вертикальном валу, и отражательные плиты, расположенные по окружности корпуса под углом к оси вертикального вала в направлении разгрузки материала

Однако в данном аппарате процесс дробления крупных частиц происходит однократно, так как продукты дробления, отлетая от отбойных плит, направляются к разгрузочному патрубку дробилки. Влажные материалы из-за низкой их сыпучести неудовлетворительно транспортируются из аппарата, что приводит к нарушению устойчивой его работы. Наличие мелкодисперсных частиц в исходном материале приводит к их переизмельчению. Таким образом, получаемый дробленый материал имеет довольно широкий диапазон крупности.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является центрально-отражательная дробилка, содержащая корпус с отбойными плитами, ротор, состоящий из вертикального вала с диском, разделенным на секторы разгонными лопатками, причем каждый сектор диска смонтирован наклонно к валу в радиальном направлении

Данная конструкция не обеспечивает устойчивой непрерывной работы при дроблении влажных материалов, приводит к значительному переизмельчению материала за

счет многократного попадания мелких частиц в зону размола

Целью изобретения является повышение избирательности дробления, а также обеспечение надежности работы при дроблении влажных материалов.

Поставленная цель достигается тем, что в центробежно-отражательной дробилке,

снабженной сопловыми элементами, патрубком отвода пылевоздушной смеси и подвода атмосферного воздуха, причем питающая труба сопряжена в верхней части с патрубком отвода пылегазовой смеси, а в

нижней части выполнена с раструбом, при этом над разгонным диском соосно с ним смонтирован загрузочный конус. Загрузочный конус выполнен диаметром равным диаметру центральной питающей трубы.

Дробилка позволяет совместить процессы сушки, обеспыливания и дробления в одном аппарате и, тем самым, обеспечить эффективное дробление влажных материалов.

Наличие сопловых отверстий в центральной питающей трубе дает возможность подвергать газоструйной обработке материал, поступающий на дробление, в результате чего происходит дезагрегация,

предварительное разупрочнение и измельчение материала при столкновении частиц разгоняемых газовыми струями. Струи газа направлены перпендикулярно основному газовому потоку в питающей трубе, который, в свою очередь, движется противотоком с поступающим на измельчение материалом. Частицы материала кондиционной крупности, находящиеся в исходном материале отделяются от последнего в питающей трубе и выводятся из аппарата, не повергаясь дроблению.

После термообработки в питающей трубе материал поступает на разгонный диск в высушенном состоянии, с хорошей сыпучестью, благодаря этому после разрушения он надежно транспортируется из дробилки пу- тем самоистечения.

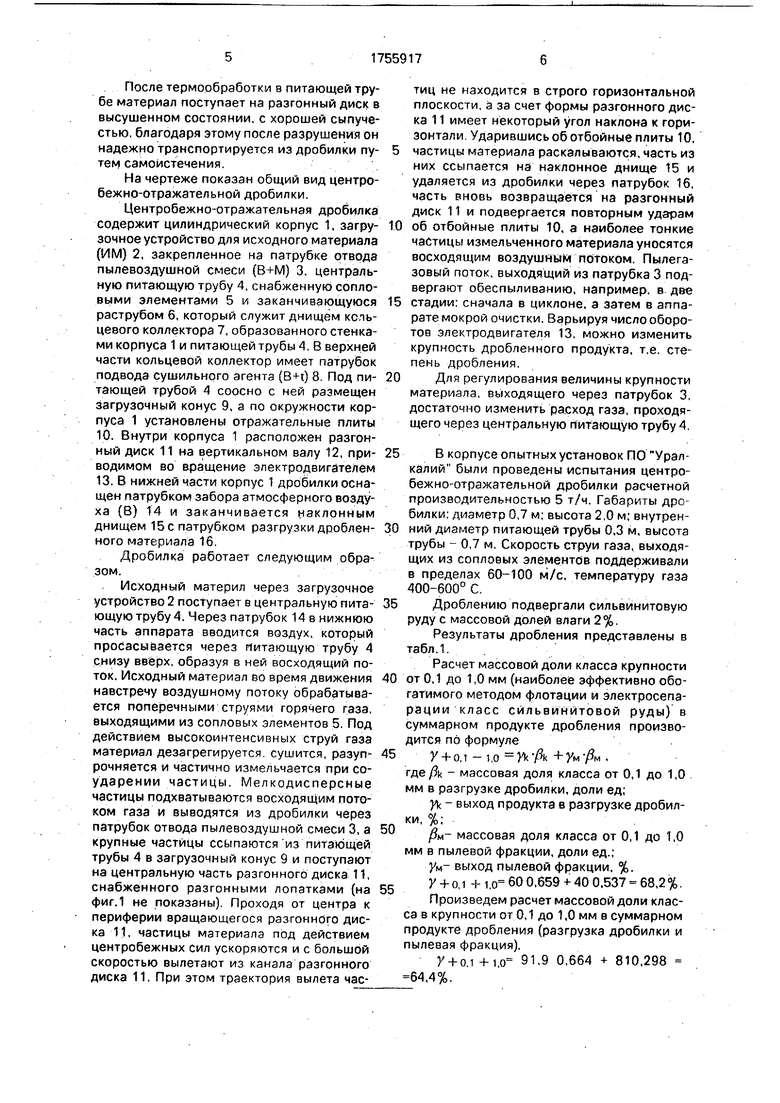

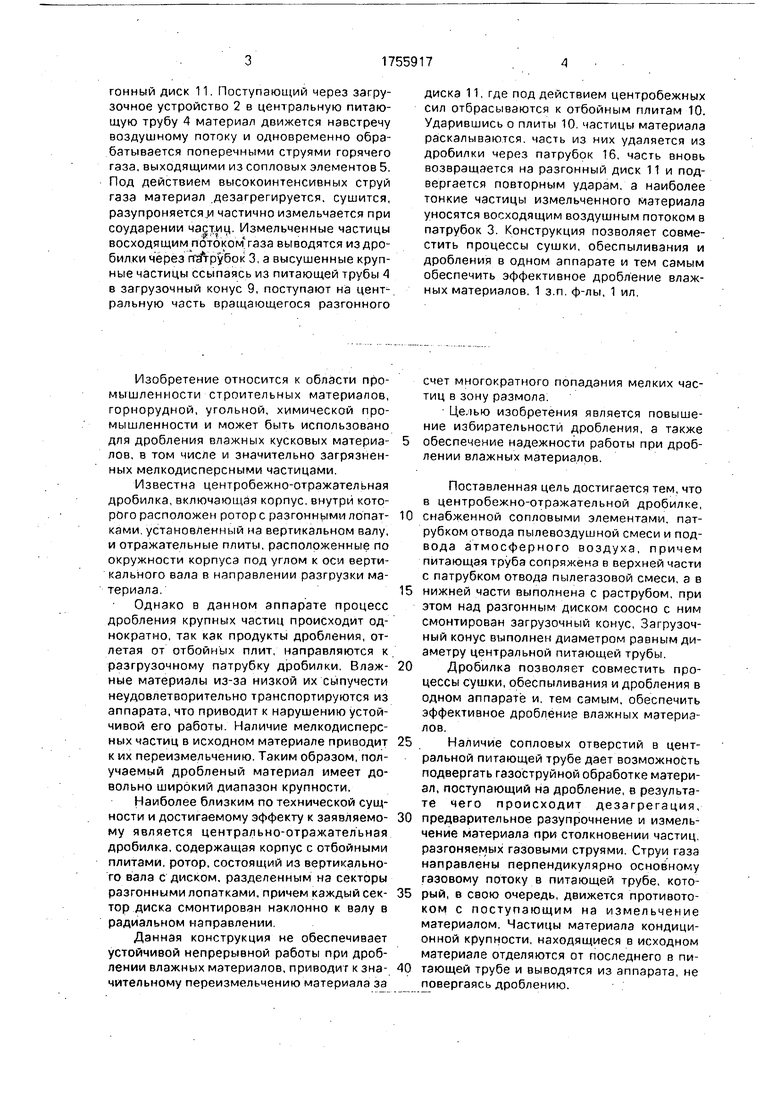

На чертеже показан общий вид центро- бежно-отражательной дробилки.

Центробежно-отражательная дробилка содержит цилиндрический корпус 1, загру- зочное устройство для исходного материала (ИМ) 2, закрепленное на патрубке отвода пылевоздушной смеси (В+М) 3, центральную питающую трубу 4, снабженную сопловыми элементами 5 и заканчивающуюся раструбом б, который служит днищем кольцевого коллектора 7, образованного стенками корпуса 1 и питающей трубы 4. В верхней части кольцевой коллектор имеет патрубок подвода сушильного агента (B+t) 8. Под пи- тающей трубой 4 соосно с ней размещен загрузочный конус 9, а по окружности корпуса 1 установлены отражательные плиты 10. Внутри корпуса 1 расположен разгонный диск 11 на вертикальном валу 12, при- водимом во вращение электродвигателем 13. В нижней части корпус 1 дробилки оснащен патрубком забора атмосферного воздуха (В) 14 и заканчивается наклонным днищем 15с патрубком разгрузки дроблен- ного материала 16.

Дробилка работает следующим образом.

Исходный материл через загрузочное устройство 2 поступает в центральную пита- ющуютрубу4. Через патрубок 14 в нижнюю часть аппарата вводится воздух, который просасывается через питающую трубу 4 снизу вверх, образуя в ней восходящий поток. Исходный материал во время движения навстречу воздушному потоку обрабатывается поперечными струями горячего газа, выходящими из сопловых элементов 5. Под действием высокоинтенсивных струй газа материал дезагрегируется сушится, разуп- рочняется и частично измельчается при соударении частицы. Мелкодисперсные частицы подхватываются восходящим потоком газа и выводятся из дробилки через патрубок отвода пылевоздушной смеси 3, а крупные частицы ссыпаются из питающей трубы 4 в загрузочный конус 9 и поступают на центральную часть разгонного диска 11, снабженного разгонными лопатками (на фиг.1 не показаны). Проходя от центра к периферии вращающегося разгонного диска 11, частицы материала под действием центробежных сил ускоряются и с большой скоростью вылетают из канала разгонного диска 11. При этом траектория вылета частиц не находится в строго горизонтальной плоскости, а за счет формы разгонного диска 11 имеет некоторый угол наклона к горизонтали Ударившись об отбойные плиты 10, частицы материала раскалываются, часть из них ссыпается на наклонное днище 15 и удаляется из дробилки через патрубок 16, часть вновь возвращается на разгонный диск 11 и подвергается повторным ударам об отбойные плиты 10, а наиболее тонкие частицы измельченного материала уносятся восходящим воздушным потоком. Пылега- зовый поток, выходящий из патрубка 3 подвергают обеспыливанию, например, в две стадии: сначала в циклоне, а затем в аппарате мокрой очистки. Варьируя число оборотов электродвигателя 13, можно изменить крупность дробленного продукта, т.е. степень дробления.

Для регулирования величины крупности материала, выходящего через патрубок 3, достаточно изменить расход газа, проходящего через центральную питающую трубу 4.

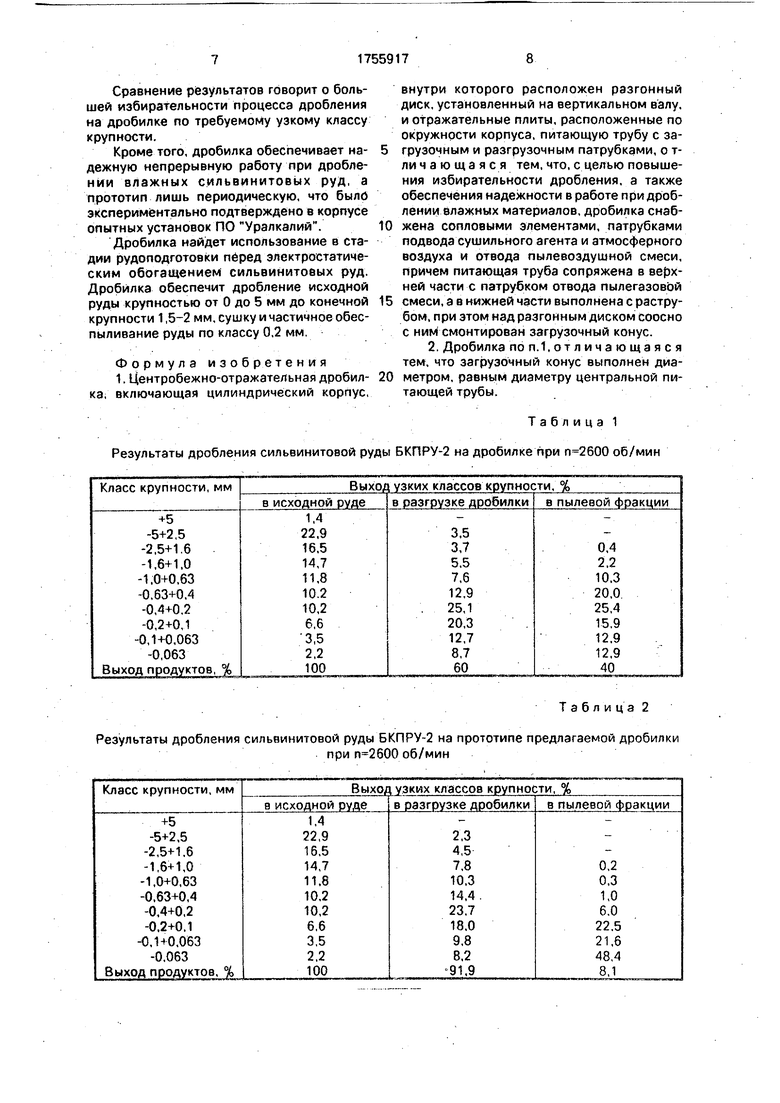

В корпусе опытных установок ПО Урал- калий были проведены испытания центре- бежно-отражательной дробилки расчетной производительностью 5 т/ч. Габариты дробилки: диаметр 0,7 м; высота 2,0 м; внутренний диаметр питающей трубы 0,3 м, высота трубы - 0,7 м. Скорость струи газа, выходящих из сопловых элементов поддерживали в пределах 60-100 м/с, температуру газа 400-600° С.

Дроблению подвергали сильвинитовую руду с массовой долей влаги 2%.

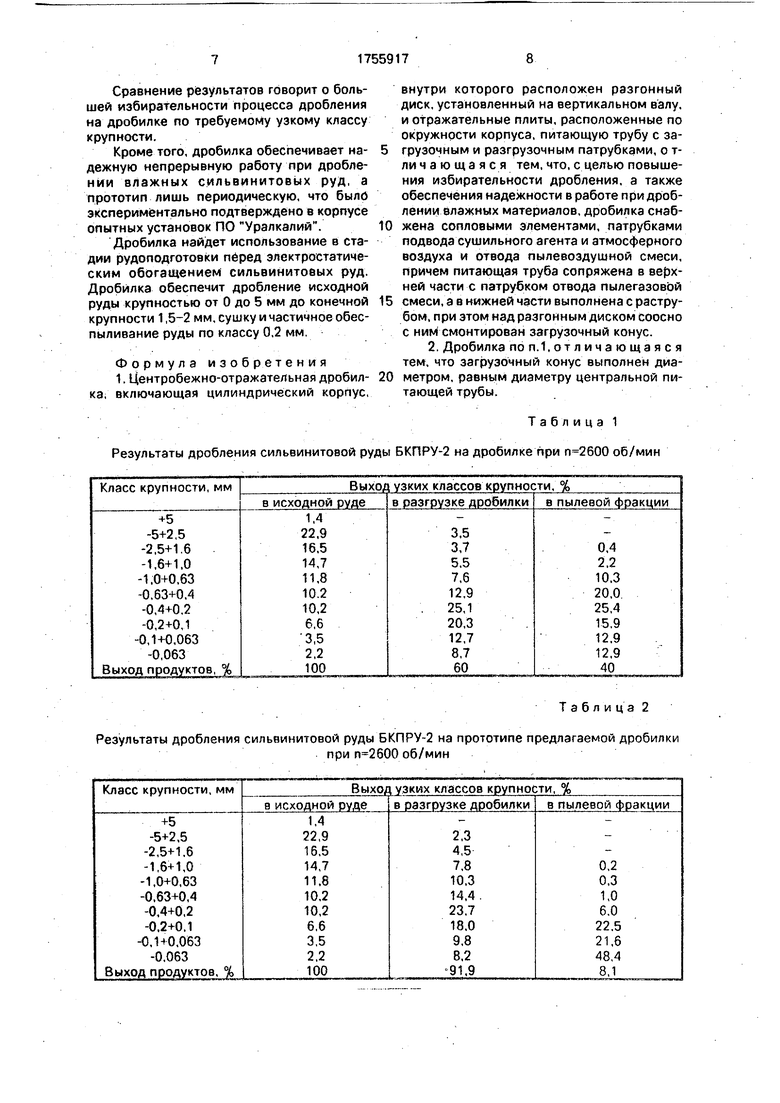

Результаты дробления представлены в табл.1.

Расчет массовой доли класса крупности от 0,1 до 1,0 мм (наиболее эффективно обо- гатимого методом флотации и электросепарации класс сильвинитовой руды) в суммарном продукте дробления производится по формуле

У+ о,1 -1.0) V& -(, гдеД - массовая доля класса от 0,1 до 1,0 мм в разгрузке дробилки, доли ед;

yk - выход продукта в разгрузке дробилки, %;

массовая доля класса от 0,1 до 1,0 мм в пылевой фракции, доли ед.;

ум- выход пылевой фракции, %.

у + 01 4-1,,659-1-400,537 68,2%.

Произведем расчет массовой доли класса в крупности от 0,1 до 1,0 мм в суммарном продукте дробления (разгрузка дробилки и пылевая фракция).

y + 014-i,o 91,9 0,664 + 810,298 64,4%.

Сравнение результатов говорит о большей избирательности процесса дробления на дробилке по требуемому узкому классу крупности.

Кроме того, дробилка обеспечивает на- дежную непрерывную работу при дроблении влажных сильвинитовых руд, а прототип лишь периодическую, что было экспериментально подтверждено в корпусе опытных установок ПО Уралкалий.

Дробилка найдет использование в стадии рудоподготовки перед электростатическим обогащением сильвинитовых руд. Дробилка обеспечит дробление исходной руды крупностью от 0 до 5 мм до конечной крупности 1,5-2 мм, сушку и частичное обеспыливание руды по классу 0,2 мм

Формула изобретения 1. Центробежно-отражательная дробил- ка, включающая цилиндрический корпус,

внутри которого расположен разгонный диск, установленный на вертикальном валу, и отражательные плиты, расположенные по окружности корпуса, питающую трубу с загрузочным и разгрузочным патрубками, о т- ли чающаяся тем, что, с целью повышения избирательности дробления, а также обеспечения надежности в работе при дроблении влажных материалов, дробилка снабжена сопловыми элементами, патрубками подвода сушильного агента и атмосферного воздуха и отвода пылевоздушной смеси, причем питающая труба сопряжена в верхней части с патрубком отвода пылегазовой смеси, а в нижней части выполнена с раструбом, при этом над разгонным диском соосно с ним смонтирован загрузочный конус.

2. Дробилка по п.1,отличающаяся тем. что загрузочный конус выполнен диаметром, равным диаметру центральной питающей трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| Устройство для измельчения материалов | 1990 |

|

SU1791007A1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЕЗИНТЕГРАЦИИ | 2006 |

|

RU2322299C2 |

| ЦЕНТРОБЕЖНАЯ СТУПЕНЧАТАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2466794C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА МНОГОКРАТНОГО ДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ | 2006 |

|

RU2314874C2 |

| Центробежная дробилка | 1987 |

|

SU1524924A1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

| Вертикальный центробежный измельчитель | 2020 |

|

RU2746502C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2006 |

|

RU2314873C2 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

Использование: для дробления влажных кусковых материалов, в том числе и значительно загрязненных мелкодисперсными частицами. Сущность изобретения: состоит в повышении избирательности дробления и обеспечении надежности работы при дроблении влажных материалов. Центробежно- отражательная дробилка содержит цилиндрический корпус 1. внутри которого на вертикальном валу 12 расположен раз

Таблица 1 Результаты дробления сильвинитовой руды БКПРУ-2 на дробилке при об/мин

Таблица 2

Результаты дробления сильвинитовой руды БКПРУ-2 на прототипе предлагаемой дробилки

при об/мин

| Центробежно-ударная дробилка | 1972 |

|

SU637148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная мельница | 1975 |

|

SU621372A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-08-23—Публикация

1990-11-26—Подача