стенку 11, расположенную вокруг камеры 2 с днищем, в виде диска 9 с выемкой 10, укрепленного в плите 8, смонтированной с возможностью возвратно-поступательного перемещения по горизонтали. В камере 15 выполнены отверстия 18, через которые пропущены с возможностью осевого перемещения трубы 26 с соплами 39, входящими в полость разгрузочной камеры 15, К верхней части камеры 15 для прохода энергоносителя в нее присоединена одним концом разгонная трубчатая камера 21 с отводящим патрубком 22 и мелющим нагнетателем. Камера 21 присоединена вторым концом 24 к выходному патрубку 25 разгрузочной воронки 16. Камера 2 и стенка 11 смонтированы на амортизаторах 12. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| Центробежная мельница | 1989 |

|

SU1674958A1 |

| Динамическая дробилка Пологовича А.И. | 1990 |

|

SU1727880A1 |

| Устройство для измельчения материалов конструкции А.И.Пологовича | 1983 |

|

SU1130400A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Сушилка Пологовича А.И. | 1988 |

|

SU1550301A2 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Центробежная дробилка | 1987 |

|

SU1482726A1 |

| ЦЕНТРОБЕЖНО-ОТРАЖАТЕЛЬНАЯ МЕЛЬНИЦА | 1992 |

|

RU2035226C1 |

| Роторная мельница | 1985 |

|

SU1366206A2 |

Изобретение относится к технике для измельчения материалов и позволяет снизить удельные энергозатраты, повысить производительность и качество готового продукта. Устройство содержит корпус 1 с вертикальной камерой 2, образованной сквозными отверстиями 3 в дисках 4, установленных один над другим с зазором 5 и укрепленных в плитах 6, смонтированных с возможностью возвратно-поступательного перемещения по горизонтали один относительно другого, а также установленную эквидистантно стенкам корпуса 1 внутреннюю отражательную 2В сл 10

Изобретение относится к устройствам для измельчения материалов, может быть использовано в горной, металлургической, химической промышленности, промышленности стройматериалов и других отраслях, в том числе при подготовке к анализу проб, и касается усовершенствования устройства поавт.св. № 1130400.

Недостатком известного устройства для измельчения материалов по авт.св. № 1130400 является снижение качества готового продукта из-за снижения стабильности гранулометрической характеристики готового продукта по мере износа торцовых поверхностей дисков, что требует периодической регулировки зазора между ними, вследствие чего уменьшается рабочее время работы устройства, а следовательно снижается производительность и повышаются удельные энергозатраты.

Цель изобретения - снижение удельных энергозатрат, повышение производительности и качества готового продукта.

Указанная цель достигается тем, что устройство для измельчения материалов по авт.св. № 1130400, содержащее корпус с расположенной в нем вертикальной камерой, образованной сквозными отверстиями в дисках, установленных один над другим с зазором и закрепленных парами в плитах, смонтированных с возможностью возврат-, но-поступательного перемещения по горизонтали один относительно другого, а также установленную эквидистантно стенкам корпуса внутреннюю отражательную стенку, расположенную вокруг вертикальной камеры, снабженной днищем, выполненным в виде дополнительного диска, закрепленного в дополнительной плите, смонтированной с возможностью возвратно-поступательного перемещения по горизонтали, причем в дополнительном диске выполнена выемка с наклонной боковой поверхностью, образующей расширенное в сторону вертикальной камеры отверстие, при этом внутренняя отражательная стенка смонтирована на амортизаторах; снабжено пропущенными через верхнюю часть корпуса с возможностью осевого перемещения трубами с соплами для отвода готового продукта, расположенными в полости между вертикальной камерой и внутренней отражательной стенкой, а также разгонной трубчатой камерой с мелющим нагнетателем в ней и отводящим патрубком готового продукта, соединенной

одни концом через верхнюю часть корпуса и другим концом через нижнюю его часть с полостью между вертикальной камерой и внутренней отражательной стенкой.

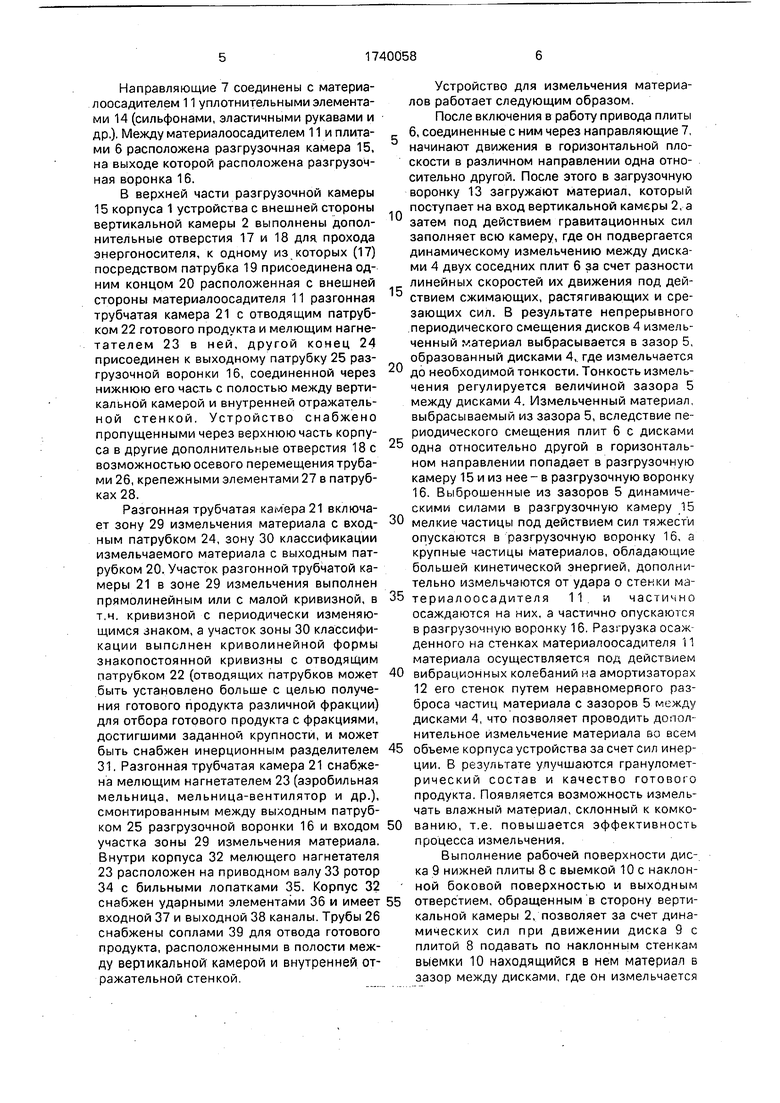

На чертеже схематично изображено устройство для измельчения материалов, продольный разрез.

Устройство для измельчения материалов содержит корпус 1 с вертикальной камерой 2, образованной сквозными отверстиями 3 в дисках 4, установленных в корпусе 1 один над другим с зазором 5 и закрепленных в плитах 6 с возможностью возвратно-поступательного перемещения по горизонтали один относительно другого, направляющими 7,

соединенными с приводом (не показан) возвратно-поступательного перемещения. Сквозные отверстия могут быть выполнены в виде вырезов (четырехугольного, пирамидального, круглого с ребрами или билами и

др.). Диски нижележащих ярусов в верхней части могут быть снабжены коническими выступами, входящими с зазором в отверстия дисков вышележащих ярусов. В нижней плите 8 рабочая поверхность диска 9 выполнена

с выемкой 10. Между плитами 6 и стенками корпуса 1 расположен материалоосадитель 11, выполненный в виде смонтированной совместно с вертикальной камерой 2 на амортизаторах 12 внутри корпуса 1 внутренней отражательной стенки. На входе в вертикальную камеру 2 расположена загрузочная воронка 13. Диски 4 и 9 могут быть выполнены футерованными (абразив, резцовая поверхность, карборунд и др.) с

целью повышения истирающей способности между ними.

Направляющие 7 соединены с материа- лоосадителем 11 уплотнительными элементами 14 (сильфонами, эластичными рукавами и др.). Между материалоосадителем 11 и плитами 6 расположена разгрузочная камера 15, на выходе которой расположена разгрузочная воронка 16.

В верхней части разгрузочной камеры 15 корпуса 1 устройства с внешней стороны вертикальной камеры 2 выполнены дополнительные отверстия 17 и 18 для прохода энергоносителя, к одному из которых (17) посредством патрубка 19 присоединена одним концом 20 расположенная с внешней стороны материалоосадителя 11 разгонная трубчатая камера 21 с отводящим патрубком 22 готового продукта и мелющим нагнетателем 23 в ней, другой конец 24 присоединен к выходному патрубку 25 разгрузочной воронки 16, соединенной через нижнюю его часть с полостью между вертикальной камерой и внутренней отражатель- ной стенкой. Устройство снабжено пропущенными через верхнюю часть корпуса в другие дополнительные отверстия 18 с возможностью осевого перемещения трубами 26, крепежными элементами 27 в патрубках 28.

Разгонная трубчатая кам ера 21 включает зону 29 измельчения материала с входным патрубком 24, зону 30 классификации измельчаемого материала с выходным патрубком 20. Участок разгонной трубчатой камеры 21 в зоне 29 измельчения выполнен прямолинейным или с малой кривизной, в т.ч. кривизной с периодически изменяющимся знаком, а участок зоны 30 классификации выполнен криволинейной формы знакопостоянной кривизны с отводящим патрубком 22 (отводящих патрубков может быть установлено больше с целью получения готового продукта различной фракции) для отбора готового продукта с фракциями, достигшими заданной крупности, и может быть снабжен инерционным разделителем 31. Разгонная трубчатая камера 21 снабжена мелющим нагнетателем 23 (аэробильная мельница, мельница-вентилятор и др.) смонтированным между выходным патрубком 25 разгрузочной воронки 16 и входом участка зоны 29 измельчения материала. Внутри корпуса 32 мелющего нагнетателя 23 расположен на приводном валу 33 ротор 34 с бильными лопатками 35. Корпус 32 снабжен ударными элементами 36 и имеет входной 37 и выходной 38 каналы. Трубы 26 снабжены соплами 39 для отвода готового продукта, расположенными в полости между вертикальной камерой и внутренней отражательной стенкой.

10

15

0

5

0

5

0

5

0

5

Устройство для измельчения материалов работает следующим образом.

После включения в работу привода плиты 6, соединенные с ним через направляющие 7, начинают движения в горизонтальной плоскости в различном направлении одна относительно другой. После этого в загрузочную воронку 13 загружают материал, который поступает на вход вертикальной камеры 2, а затем под действием гравитационных сил заполняет всю камеру, где он подвергается динамическому измельчению между дисками 4 двух соседних плит 6 за счет разности линейных скоростей их движения под действием сжимающих, растягивающих и срезающих сил. В результате непрерывного периодического смещения дисков 4 измельченный материал выбрасывается в зазор 5, образованный дисками 4, где измельчается до необходимой тонкости. Тонкость измельчения регулируется величиной зазора 5 между дисками 4. Измельченный материал, выбрасываемый из зазора 5, вследствие периодического смещения плит 6 с дисками одна относительно другой в горизонтальном направлении попадает в разгрузочную камеру 15 и из нее-в разгрузочную воронку 16. Выброшенные из зазоров 5 динамическими силами в разгрузочную камеру 15 мелкие частицы под действием сил тяжести опускаются в разгрузочную воронку 16, а крупные частицы материалов, обладающие большей кинетической энергией, дополнительно измельчаются от удара о стенки материалоосадителя 11 и частично осаждаются на них, а частично опускаются в разгрузочную воронку 16. Разгрузка осажденного на стенках материалоосадителя 11 материала осуществляется под действием вибрационных колебаний на амортизаторах 12 его стенок путем неравномерного разброса частиц материала с зазоров 5 между дисками 4, что позволяет проводить дополнительное измельчение материала во всем объеме корпуса устройства за счет сил инерции. В результате упучшаются гранулометрический состав и качество готового продукта. Появляется возможность измельчать влажный материал, склонный к комкованию, т.е. повышается эффективность процесса измельчения,

Выполнение рабочей поверхности диска 9 нижней плиты 8 с выемкой 10с наклонной боковой поверхностью и выходным отверстием, обращенным в сторону вертикальной камеры 2, позволяет за счет динамических сил при движении диска 9 с плитой 8 подавать по наклонным стенкам выемки 10 находящийся в нем материап Б зазор между дисками, где он измельчается

и выбрасывается в разгрузочную камеру 15, в результате чего после измельчения на дне выемки 10 нет остатков материала.

Выполнение дисков футерованными (корунд и др.) позволяет повысить их истирающую способность существенно снизить износ.

Из полости разгрузочной камеры 15 посредством труб 26 с соплами 39 отводятся мелкие фракции измельчаемого материала крупности готового продукта, в результате чего снижается переизмельчение материала, что ведет к снижению удельных энергозатрат , повышению производительности устройства и качества готового продукта, а следовательно к повышению эффективности работы устройства.

При вращении приводного вала 33 мелющего нагнетателя 23 вращающийся ротор 34 с бильными лопатками 35 создает поток энергоносителя, всасываемый во входной канал 37 и нагнетаемый в выходной канал 38. В результате поток энергоносителя циркулирует по кольцу: разгрузочная камера 15 - мелющий нагнетатель 23 - разгонная трубчатая камера 21 - разгрузочная камера 15. Измельчаемый материал поступает из разгрузочной воронки 16 через патрубки 24 и 25 во входной канал 37 мелющего нагнетателя 23, откуда он попадает на бильные лопатки 35 вращающегося приводным валом 33 ротора 34 и ударные элементы 36 корпуса 32 мелющего нагнетателя, где происходит его интенсивное смешивание с потоком энергоносителя и измельчение крупных и пластинчатых частиц. Измельченный в мелющем нагнетателе 23 до необходимой крупности материал через выходной канал 38 нагнетателя 23 с большой скоростью направляется в полость разгонной трубчатой камеры 21, в результате чего нагнетаемый мелющим нагнетателем циркулирующий поток энергоносителя движется по кольцу: мелющий нагнетатель 23 - разгонная трубчатая камера 21 - разгрузочная камера 15 - мелющий нагнетатель 23. Поток аэросмеси (или гидросмеси в случае мокрого помола), состоящий из мелких частиц, достигших крупности частиц готового продукта, отводится через отводящий патрубок 22, а второй поток азросмеси, состоящий из крупных частиц (по крупности больше фракции частиц, отводимых через отводящий патрубок 22), по разгонной трубчатой камере 21 направляется в разгрузочную камеру 15, где под воздействием струи циркулирующего потока аэросмеси частицы материала дополнительно измельчаются от соударения с частицами измельчаемого материала, вылетающими через зазоры между

движущимися дисками 4 и 9 вертикальной камеры 2 в разгрузочную камеру 15. Частично разрушившись, материал поступает в полость корпуса 32 мелющего нагнетателя 23.

При этом за счет частичного отвода мелких частиц из полости разгрузочной камеры 15 посредством труб 26 с соплами 39 в обход полости корпуса 32 мелющего нагнетателя 23 и вследствие деформационного нагру0 жения в основном только крупных частиц повышается интенсивность процесса измельчения в полостях мелющего нагнетателя 23 и разгонной трубчатой камеры 21, а также разрушающая их нагрузка, В резуль5 тате улучшается тонина помола частиц и снижается переизмельчение частиц за один циркуляционный цикл. Крупные частицы в мелющем нагнетателе 23 более свободными от обволакивающих их мелких частиц повер0 хностями за счет энергонапряженного ударно-отражательного нагружения, после чего выводятся через выходной канал 38 в полость р.эзгонной трубчатой камеры 21. При дальнейшем движении нагнетаемый мелю5 щим нагнетателем 23 поток аэросмеси движется по разгонной трубчатой камере 21 в турбулентном потоке, вследствие чего происходит интенсивное измельчение мелких частиц крупными и частичное измельчение

0 крупных частиц за счет столкновения частиц между собой, взаимного соударения и трения их между собой и о стенки полости разгонной трубчатой камеры 21. В зоне 29 измельчения разгонной трубчатой камеры

5 21 твердые частицы аэросмеси в замкнутом циркулирующем турбулентном потоке, соударяясь между собой и о стенки камеры, самоизмельчаются но не классифицируются, так как участок разгонной трубчатой ка0 меры в зоне 29 измельчения выполнен прямолинейным или с малой кривизной. За счет дополнительного воздействия на поток, несущий твердые частицы, пульсаци- онными колебаниями, а также выполнения

5 участка разгонной трубчатой камеры 21 в зоне 29 измельчения знакопеременной кривизны в полости разгонной трубчатой камеры 21 периодически изменяется скорость циркулирующей аэросмеси, В результате

0 увеличивается частота пульсационного движения твердых частиц, приводящего к интенсивному разрушению слоистой структуры и перемешиванию слоев аэросмеси, что интенсифицирует процесс прину5 дительно-динамического самоизмельчения, В зоне 30 классификации, имеющей криволинейную форму знакопостоянной кривизны, твердые частицы нг только измельчаются, взаимодействуя одна с другой, но и разделяются за чет взаимодействия

центробежных и центростремительных сил, возникающих при резком повороте потока аэросмеси в колене, в результате чего более легкие частицы, движущиеся в области, прилегающей к внутренней стороне трубча- той камеры, попадают в поток энергоносителя, отсасываемого через инерционный разделитель 31. Отработанный энергоноситель отводится через механизм отсоса отработанного энергоносителя и разгрузочный отводящий патрубок 22 устройства при достижении мелкими фракциями измельчаемого материала крупности готового продукта. В результате в готовом продукте количество переизмельченных частиц сокра- щается, сокращается время измельчения, уменьшается износ измельчительных органов, снижаются удельные энергозатраты при одинаковом как в предлагаемом, так и в прототипе, объеме загружаемого материа- ла. Достигаемая крупность готового продукта становится ниже, а процесс измельчения проходит интенсивнее при одновременном повышении равномерности фракционного состава и качества готового порошкообраз- ного продукта, что позволяет использовать устройство для подготовки проб на экспресс-анализ.

Выполнение вертикальной камеры 2 и отражательной стенки 11 смонтированны- ми на амортизаторах 12 совместно позволяет снизить динамические нагрузки на корпус 1 устройства, что повышает долговечность устройства.

Осевое перемещение труб 26 с соплами 39 для отвода готового продукта позволяет располагать их в полости между вертикальной камерой и внутренней отражательной стенкой в зоне наибольшего сосредоточения мелких фракций измельченного материала, выбрасываемого из зазоров 5 между дисками, что позволяет улучшить отвод мелких фракций измельчаемого материала крупности готового продукта. В результате снижается переизмельчение материала, что ведет к снижению удельных затрат, повышению производительности устройства и качества готового продукта, т.е. повышается эффективность работы устройства.

Предлагаемое устройство для измельчения материалов повышает производительность и качество готового продукта при одновременном снижении удельных энергозатрат.

Формула изобретения Устройство для измельчения материалов по авт.св. № 1130400, отличающее- с я тем, что, с целью снижения удельных энергозатрат, повышения производительности и качества готового продукта, оно снабжено пропущенными через верхнюю часть корпуса с возможностью осевого перемещения трубами с соплами для отвода готового продукта, расположенными в полости между вертикальной камерой и внутренней отражательной стенкой, а также разгонной трубчатой камерой с мелющим нагнетателем в ней и отводящим патрубком готового продукта, соединенной одним концом через верхнюю часть корпуса и другим концом через нижнюю его часть с полостью между вертикальной камерой и внутренней отражательной стенкой.

| Устройство для измельчения материалов конструкции А.И.Пологовича | 1983 |

|

SU1130400A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-15—Публикация

1989-12-26—Подача