Изобретение относятся к промышленности строительных материалов, а именно к производству облицовочных плит.

Известен способ изготовления декоративных бетонных изделий, включающий укладку на формующую поверхность из стекла порций раствора различных цветов, частичное смещение порций до образования постепенного перехода одного цвета к другому, виброуплотнение полученного отдельного слоя, последующую укладку основного слоя, повторное виброуплотнение и отверждение изделия [1]

Получаемая известным способом плитка обладает недостаточной декоративностью лицевого слоя и долговечностью. Кроме того, известный способ формования не обеспечивает четкой геометрии плитки. В известном способе вибропрессованием можно спрессовать сухую цементно-песчаную смесь с декоративным слоем, но при этом не происходит достаточного перемешивания сухих компонентов несущего слоя между собой, а также этих компонентов с компонентами декоративного слоя в пограничной области. В результате плитка получается непрочной.

Известна установка для непрерывного формования строительных изделий, содержащая цепной конвейер с расположенными друг за другом формами, бункер-питатель, размещенный на рамном держателе над станиной, и установленные на раме приводные уплотняющие валки [2]

Недостатком известной установки является недостаточная декоративность плитки, так как не удается получить плитку с блестящей лицевой поверхностью, а неблестящая плитка из бетона малопривлекательна, быстро пылится, грязнится, плохо моется.

Целью изобретения является повышение декоративности, точности размеров и прочности плитки.

Поставленная цель достигается тем, что в способе изготовления облицовочной плитки, включающем укладку на стеклянную подложку формы декоративного слоя, его уплотнение, укладку из грубой смеси цемента и песка несущего слоя, его уплотнение и отверждение, предварительно готовят из декоративной смеси "слоеный пирог" с окрашенными слоями путем введения пигментов, отделяют дозу "слоеного пирога" на одно изделие, а укладку декоративного слоя осуществляют поперечным срезом дозы на стеклянную подложку, уплотнение декоративного слоя ведут путем многократного прокатывания, при этом укладку несущего слоя осуществляют порционно с дальнейшим уплотнением прокатыванием.

Поставленная цель достигается тем, что в устройстве изготовления облицовочной плитки, содержащем станину, расположенные друг за другом формы, механизм их перемещения, уплотняющее устройство в виде установленных на раме приводных валков и бункер-питатель, размещенный на рамном держателе над станиной, уплотняющее устройство снабжено расположенными на его раме разравнивающими элементами и зацепами, бункер-питатель снабжен набором пластин, каждая из которых установлена на оси, имеющей на свободном конце вертикальный рычаг, взаимодействующий с зацепами, формы расположены в направляющих станины, поддон каждой формы выполнен двойным из соединенных вертикальными стойками основной пластины и вспомогательной, на которой расположена подложка из стекла, а бортоснастка формы в нижней части имеет пазы, в которых установлены болты для соединения последней с основной пластиной, механизм перемещения форм выполнен в виде установленной в пазах рамного держателя П-образной тяги, нижние концы стоек которой контактируют соответственно с крайней формой и уплотняющим устройством.

Кроме того, в установке изготовления облицовочной плитки бортоснастка выполнена с установленными на болтах колесами.

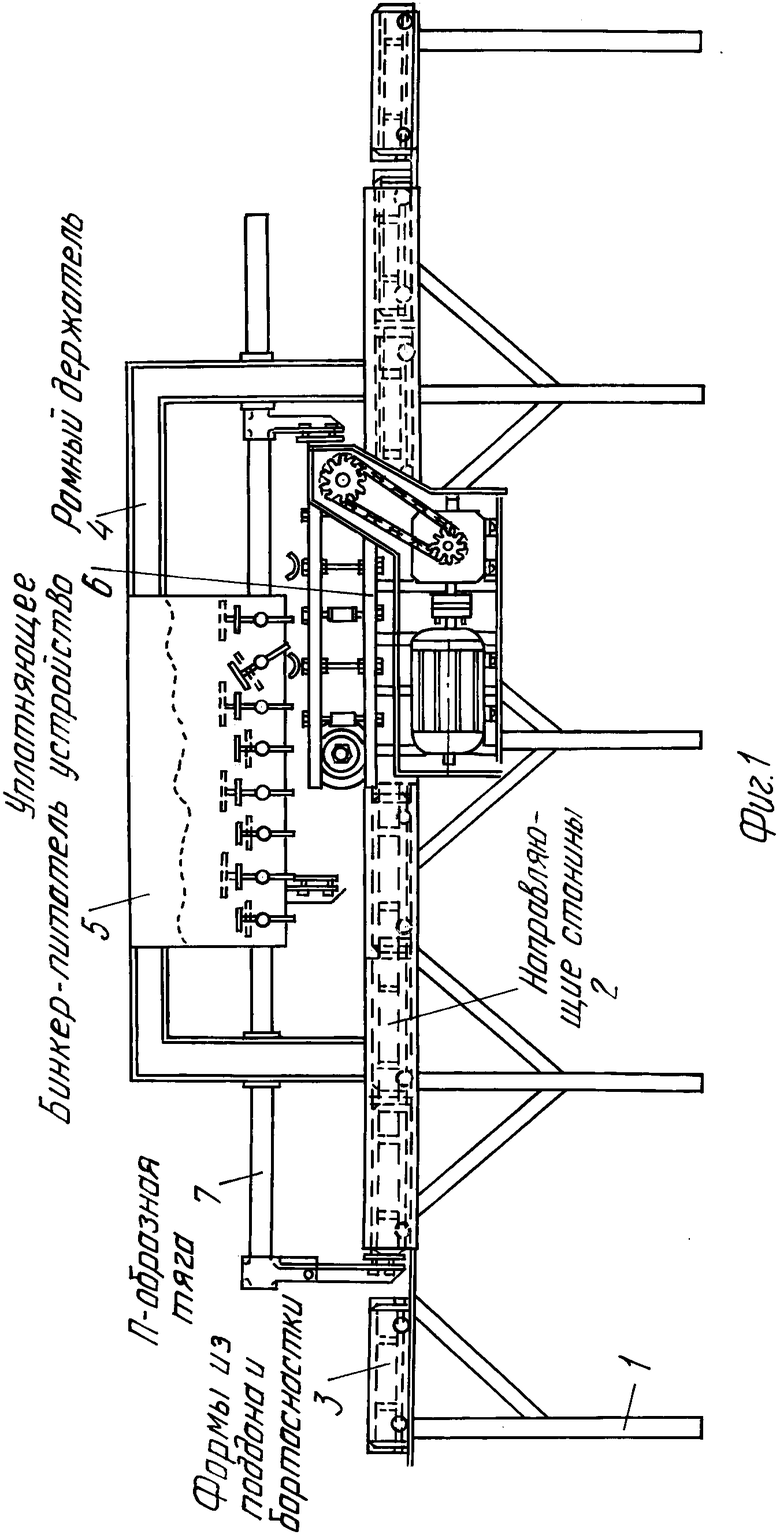

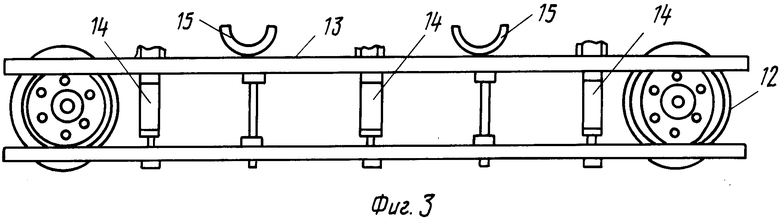

На фиг. 1 изображен общий вид предлагаемой установки; на фиг. 2 бункер-питатель; на фиг. 3 уплотняющее устройство; на фиг. 4 форма, продольный разрез; на фиг. 5 то же, поперечный разрез.

Облицовочная плитка образована двумя слоями: лицевым декоративным и несущим. Декоративный слой содержит две части белого цемента марки 400, 1 часть извести, 4 части мраморной муки и цветные пигменты в количестве 8% от массы раствора. Несущий слой содержит 1 часть цемента марки 400 и 3 части строительного песка. В пограничной области компоненты обоих слоев перемешаны между собой, что обуславливает прочностное сцепление слоев.

Способ изготовления облицовочной плитки заключается в следующем.

Сначала готовят смесь для несущего слоя. Для этого берут цемент марки 400 и строительный песок в соотношении 1:3 и тщательно их перемешивают без добавки воды.

Затем готовят смесь для декоративного слоя. Для этого берут 2 части белого цемента марки 400, 1 часть извести, 4 части мраморной муки, засыпают эту смесь в растворомешалку-миксер и заливают избытком воды. Избыток воды берут для избавления от воздуха адсорбированного на частицах смеси. При перемешивании смеси в растворомешалке-миксере пузырьки воздуха всплывают вверх, а компоненты смеси опускаются на дно. Затем избыток воды сливают. Из осевшей на дно смеси готовят "слоеный пирог", каждому слою которого введением цветного пигмента придают свою окраску. "Слоеный пирог" набирают из 20-30 слоев. После приготовления "слоеного пирога" ножом отделяют от него дозу на одно изделие и вручную укладывают ее поперечным срезом на стеклянную подложку. Уложенную на стеклянную подложку декоративную смесь разравнивают и прокатывают до толщины 2-3 мм. При дальнейшем раскатывании между его циклами на поверхность декоративного слоя порциями подают и разравнивают грубую цементно-песчаную смесь несущего слоя.

Осуществляя раскатывание, перемещающимся давлением плитку спрессовывают, выдавливают излишек влаги из декоративного слоя в несущий, где она связывается цементом. Кроме того, при раскатывании в пограничной области несущего слоев происходит интенсивное перемешивание компонентов этих слоев за счет их перемешивания как в вертикальной, так и в горизонтальной плоскостях. После проведениям двенадцати циклов раскатывание прекращают. В результате раскатывания плитка достигает прочности землебита. Затем плитку укладывают в штабеля и подвергают естественному твердению в течение двадцати пяти суток с ежедневным орошением. После естественного твердения каждый штабель накрывают брезентовым колпаком, подводят под него два калорифера и осуществляют сушку в течение двух суток. Просушенная плитка за счет усадки сама отстает от стеклянной подложки. Причем плитка получается высокопрочной, а ее лицевая поверхность ярко блестит и не требует дополнительной обработки.

Установка для изготовления облицовочной плитки содержит станину 1, к которой приварены направляющие 2, имеющие в сечении форму швеллера. Нижние полки направляющих 2 на начальном и конечном участках, равных 50 см, выполнены с толщиной 4 мм, на основной длине их толщина равна 8 мм. В направляющих 2 установлены формы 3. В центральной части установки смонтирован рамный держатель 4, вертикальные стойки которого своими нижними концами приварены к верхним полкам направляющих 2, а верхними концами к горизонтальной балке. На горизонтальной балке рамного держателя 4 жестко закреплен бункер-питатель 5 для грубой цементно-песчаной смеси.

Кроме того, установка снабжена уплотняющим устройством 6 и П-образной тягой 7, установленной в пазах рамного держателя 4, нижние концы стоек которой контактируют соответственно с крайней формой и уплотняющим устройством 7.

Уплотняющее устройство оснащено концевыми выключателями, ограничивающими его продольное перемещение.

Бункер-питатель 5 выполнен (см. фиг. 2) с дном, набранным из пластин 8, каждая из которых посредством стойки 9 жестко закреплена на оси 10, установленной на подшипниках в стенках бункера-питателя 5.

Стойки 9 выполнены двух размеров, причем короткие и длинные стойки размещены поочередно. В результате смежные пластины 8 размещены на разных высотах, образуя два уровня. На выступающих из бункера-питателя 5 концах осей 10 выполнены резьбовые сквозные отверстия, в которые ввинчены вертикальные рычаги 11.

Уплотняющее устройство 7 выполнено (см. фиг. 3) в виде двух приводных валков 12, связанных между собой рамой 13, на которой закреплен электродвигатель, разравнивающие элементы 14 (шаблоны) и зацепы 15, с которыми взаимодействуют рычаги 11. Зацепы 15 представляют собой полуцилиндры, обращенные поверхностью с отрицательной кривизной вверх.

Поддоны форм 3 выполнены (см. фиг. 4) двойными из нижней основной пластины 16 и верхней вспомогательной пластины 17, на которой расположена подложка 18 из стекла.

В основной пластине 16 имеются вертикальные сквозные резьбовые отверстия 19 и горизонтальные глухие отверстия 20 и 21. В вертикальные отверстия 19 ввинчены головками вниз болты 22. На выступающих из основной пластины 16 концах болтов 22 навинчены гайки 23, на которые уложены резиновые шайбы 24. С торцов болтов 22 выполнены глухие продольные резьбовые отверстия 25, в которые ввинчены винты 26, пропущенные через отверстия 27 вспомогательной пластины 17. Болты 22 и винты 26 образуют вертикальные стойки, соединяющие основную 16 и вспомогательную 17 пластины. Формы 3 содержат также торцовые 28 и продольные 29 стенки, образующие бортоснастку. Стенки 28 и 29 в нижней части выполнены с вытянутыми в вертикальном направлении пазами 30. Через пазы 30 торцовых стенок 28 пропущены болты 31, ввинченные в отверстия 21 основной пластины 16 и крепящие к ней эти стенки. Через пазы 30 продольных стенок 29 пропущены болты 32, ввинченные в отверстия 20 основной пластины 16. На болтах 32 между основной пластиной 16 и продольными стенками 29 установлены колеса 33.

Установка может быть выполнена в виде двух параллельных линий, работающих синхронно, в этом случае линии форм имеют противоположную ориентацию, т. е. начало одной линии совпадает с концом другой.

Работает установка следующим образом.

В крайние формы 3 вручную укладывают дозы слоеного пирога поперечным срезом на стеклянные подложки 18. Затем включают электродвигатель, который перемещает уплотняющее устройство 6 вдоль линий форм 3. При движении уплотняющего устройства 6 на декоративную смесь накатывают формующие валики 12, вращающиеся со скоростью 20-30 об/мин. Перемещаясь по направляющим 2, уплотняющее устройство 6 заходит под бункер-питатель 5. Проходя под бункером-питателем 5, уплотняющее устройство 6 своими зацепами 15 взаимодействует с нижними концами рычагов 11. При этом каждый вертикальный рычаг 11 совершает колебательное движение. Сначала он отклоняет соединенную с ним пластину 8 от горизонтального положения, а затем возвращает ее в горизонтальное положение. При колебаниях пластины 8 грубая цементно-песчаная смесь высыпается из бункера-питателя 5 и попадает в находящиеся под бункером-питателем 5 формы 3. Порции высыпающейся цементно-песчаной смеси регулируют, опуская или поднимая нижние концы вертикальных рычагов 11, путем ввинчивания или вывинчивания этих рычагов из осей 10. Чем ниже будут расположены концы вертикальных рычагов 11, тем большее время эти рычаги взаимодействуют с зацепами 15, тем сильнее наклоняются пластины 8 и, следовательно, больше порции высыпающейся из бункера-питателя цементно-песчаной смеси. Поступившая в формы цементно-песчаная смесь сначала разравнивается шаблонами 14, а затем формующими валиками 12 вдавливается в декоративный слой, одновременно сдвигаясь по горизонтали. Такое сложное перемещение частиц грубой цементно-песчаной смеси одновременно в вертикальной и горизонтальной полостях обеспечивает их интенсивное перемешивание с декоративной смесью в пограничной между слоями области. Поскольку формующие валики 12 создают значительное давление на формующую смесь, излишняя влага из декоративного слоя выдавливается в несущий слой, где связывает цементно-песчаной смесью несущего слоя.

Выйдя из-под бункеров-питателей 5 уплотняющее устройство 6 одним формующим валиком 12 упирается в вертикальные стойки П-образной тяги 7, перемещая их по ходу своего движения до упора в концевой выключатель. После остановки уплотняющее устройство 6 начинает движение в противоположном направлении, перемещая в этом направлении П-образную тягу. При движении форм 3 вдоль направляющих 2 стеклянная подложка сначала свободно лежит на вспомогательной пластине 17. Затем она поджимается к верхним кромкам стенок 28 и 29 формы. На конечном участке направляющих стеклянная подложка вновь освобождается. Происходит это следующим образом. Пройдя начальный участок (40-50 см), формы переходят на утолщенный участок нижних полок направляющих 2. Поскольку сами формы 3 зафиксированы от вертикального перемещения между нижней и верхней полками направляющих 2, то при наезде колес 33 на утолщенную часть нижней полки эти колеса поднимаются вверх вместе с основной и вспомогательной пластинами 16 и 17 до упора стеклянной подложки 18 в верхние кромки стенок 28 и 29. В случае возникновения непредвиденного сильного давления на стеклянную подложку оно гасится резиновыми шайбами 24. Плотность зажатия стеклянной подложки 18 между вспомогательной пластиной 17 и верхними кромками стенок 28 и 29 быстро и легко регулируют вращением болтов 22. При ввинчивании этих болтов поджатие стеклянной подложки 18 усиливается и соответственно при вывинчивании уменьшается.

На конечном участке направляющих 2, где толщина их нижних полок вновь уменьшается до 4 мм, происходит опускание основной и вспомогательной пластин 16 и 17, в результате чего освобождается стеклянная подложка 18. При выходе форм из направляющих 2 они легко распадаются, а стеклянные подложки 18 вместе с отформованными облицовочными плитками легко извлекаются из поддонов. При работе установки формующие валики 12 проезжают по каждой плитке 12 раз.

Использование: производство облицовочных плит. Сущность: готовят из декоративной смеси "слоеный пирог" с окрашенными слоями путем введения пигментов, отделяют дозу пирога на одно изделие, укладку декоративного слоя осуществляют поперечным срезом доза на стеклянную подложку формы, уплотнение декоративного слоя ведут путем многократного прокатывания, при этом укладку несущего слоя из грубой смеси цемента и песка осуществляют порционно с дальнейшим уплотнением прокатыванием. Установка для осуществления способа содержит уплотняющее устройство в виде установленных на раме валков и зацеп, бункер-питатель, снабженный набором пластин, каждая из которых установлена на оси, имеющей на свободном конце вертикальный рычаг, взаимодействующий с зацепами, формы, расположенные одна за другой, поддоны которых выполнены двойными из основной пластины и вспомогательной пластины, на которой расположена подложка из стекла, и механизм перемещения форм в виде П-образной тяги. 2 с. и 1 з.п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для непрерывного формования строительных изделий | 1989 |

|

SU1712153A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-09-10—Публикация

1992-01-27—Подача