Изобретение относится к области производства строительных материалов, в частности, к производству керамических и облицовочных изделий для отделки и строительства.

На данный момент известны несколько технологий изготовления плитки, самыми распространенными из которых являются вибролитье или вибропрессование. При использовании этих методов подготовленную для производства плитки смесь заливают в формы и уплотняют либо на специальном вибростоле при вибролитьевом методе, либо в специальном станке, где помимо вибрации добавляется еще и пресс при вибропрессовании. По завершении формовки изделие отправляют сушиться [https://www.vantile.ru/tile].

Неоспоримым преимуществом литьевого производства плитки является использование пластиковых, силиконовых или полиуретановых форм, которые существенно дешевле, чем железные прессформы для вибропресса. Однако недостатки вибролитьевого метода производства перевешивают достоинства. Во-первых, вибролитая плитка изготавливается вручную, что накладывает ограничение на объем производства. Во-вторых, при вибролитье рабочая смесь уплотняется под собственным весом на вибростоле. Эта технология не позволяет добиться высокой плотности изделия, и в плитке остается много воздушных пузырьков. В результате изделие получается пористым и впитывает воду, как губка. Вода сама по себе среда разрушительная, а если она еще и замерзнет, то плитка разорвется изнутри. Как результат: литье служит 1-2 года в зависимости условий эксплуатации.

Вибропрессованная плитка гораздо плотнее, так как пресс во время работы убирает из бетона лишний воздух. Как результат: минимальное влагопоглощение изделия и десятилетия эксплуатации.

Однако данная технология предполагает изготовление дорогостоящих прессформ, которые при массовом производстве быстро приходят в негодность. Кроме того, вибропрессованное производство полностью автоматизировано: транспортеры подают инертные материалы в бункер, откуда машина, по заданной оператором программе, загружает их в бетономешалку в определенной пропорции. При неполадках оборудования на устранение неисправностей может тратиться много времени, что негативно отражается на процессе производства плитки.

Помимо вышеуказанных методов в производстве плитки используют технологию экструзии, заключающейся в пропускании смеси через специальное отверстие экструдера с последующей резкой выходящей полосы на плитки необходимого размера

[https://www.keramogranit.ru/articles/proizvodstvo-keramicheskoj-plitki-tehnologija-izgotovlenija-keramicheskih-plitok/; http://etoprosto.ru/ru/ articles/sposoby-proizvodstva-plitki/].

В настоящее время технология производства плитки экструзией осуществляется промышленным автоматизированным способом, имеющем те же недостатки, что и при вибропрессованном производстве, а именно: длительные задержки при выходе из строя сложного автоматизированного оборудования, а также при его перенастройке на другие типоразмеры производимой плитки (аппаратные, программные и т.д.).

Из уровня техники известно устройство для изготовления облицовочной плитки [патент RU 2043196 С1. МПК В28В 11/00, В28В 5/00, заявка №5031707/33 от 27.01.1992, опубл.: 10.09.1995], в котором установка для изготовления облицовочной плитки содержит станину, расположенные друг за другом формы, механизм из перемещения, уплотняющее устройство в виде установленных на раме приводных валков и бункер-питатель, размещенный на рамном держателе над станиной. При этом уплотняющее устройство снабжено расположенными на его раме разравнивающими элементами и зацепами, бункер-питатель снабжен набором пластин, каждая из которых установлена на оси, имеющей на свободном конце вертикальный рычаг, взаимодействующий с зацепами, формы расположены в направляющих станины, поддон каждой формы выполнен двойным из соединенных вертикальными стойками основной пластины и вспомогательной, на которой расположена подложка из стекла, а бортоснастка форм в нижней части имеет сквозные пазы, в которых установлены болты для соединения последней с основной пластиной, механизм перемещения форм выполнен в виде установленной в пазах рамного держателя П образной тяги, нижние концы стоек которой контактируют соответственно с крайней формой и уплотняющим устройством.

Недостатком данного изобретения является использование готовых форм для заготовок плитки, ограничивающих возможности быстрого изготовления другого типоразмера плитки собственной номенклатурой.

Также из уровня техники известны устройства для плиточного производства, включающие в свой состав механизмы транспортировки, формовки и резки заготовки плитки [CN215038623 U, МПК В28В 11/16, В28В 11/24, В28В 17/00, заявка CN202120486876U от 08.03.2021; CN108556119A, МПК В28В 13/02, В28В 3/04, заявка CN201810361927 от 20.04.2018; CN210589848U, МПК В28В 11/12, В28В 11/14, заявка CN201921178272U от 24.07.2019]. Недостатками указанных устройств являются отсутствие возможности быстрой перенастройки оборудования под новые размеры плитки и нанесения рельефного рисунка на заготовку.

Техническим результатом заявленного изобретения является обеспечение многообразия декоративных рельефов и размеров плиток при изготовлении, сопровождаемое повышением быстродействия замены приспособлений станка и простотой их настойки, а также увеличение срока службы станка.

Технический результат достигается тем, что станок для изготовления плитки включает в свой состав

роликовый стол, состоящий из прямоугольной рамы, изготовленной из металлического профиля, установленной на каркас с регулируемыми по высоте опорами и имеющей перфорацию на верхней полке С-образного швеллера с двух сторон, и подшипниковых роликов, равномерно расположенных внутри рамы и закрепленных на боковых полках Сообразного швеллера рамы с двух сторон,

протяжную панель,

вал привода протяжных панелей, соосный подшипниковым роликам, мотор-редуктор,

при этом вал привода протяжных панелей и мотор-редуктор установлены на единую металлическую пластину, прикрепленное к раме с помощью углового соединения, подпружиненное к раме регулировочными винтами с обеих сторон для изменения нагрузки давления на протяжную панель,

загрузочный бункер, представляющий собой короб, изготовленный из нержавеющей стали, установленный на лапы и закрепленный на раме через пазы на лапах с помощью болтового соединения, имеющий на входе в нижней части бункера зазор высотой 1 мм для приема протяжной панели,

формующий вал с боковыми опорными катками на быстросъемной втулке,

увлажнитель, представляющий собой пластиковый контейнер, закрепленный на двух вертикальных опорах, смонтированных на раме при помощи болтового соединения, и расположенный сверху, рядом с формующим валом, снабженный вкладышем-смачивателем, один конец которого опущен на формующий вал, а второй расположен внутри увлажнителя,

бак с водой и регулируемым роликовым зажимом, расположенный над увлажнителем и закрепленный на двух вертикальных опорах увлажнителя, и дополнительно располагает

установленной изнутри на выходе бункера регулируемой фильерой, обеспечивающей зазор между протяжной панелью и лезвием фильеры и фиксируемой в нужном положении посредством резьбового соединения, с расположенными на левой и правой стенках бункера с наружной стороны и закрепленными с помощью сварного соединения гайками с подпружиненными регулировочными винтами,

резьбовыми шпильками, установленными последовательно одна за другой поперек прямоугольной рамы и закрепленными на подвижных осях, расположенных в отверстиях рамы роликового стола, болтовым соединением, при этом резьбовые шпильки располагают рычагами, которые соединены пружинами с прямоугольной рамой роликового стола,

наборами продольных ножей, надетыми на резьбовые шпильки и закрепленными на них с помощью втулок и гаек,

дополнительным столом с рамой, изготовленной из металлического профиля,

поперечными дисковыми ножами, располагаемыми на валу с двумя опорными катками, прикрепляемому к опорам рамы дополнительного стола болтовым быстросъемным соединением.

Кроме того, рабочая поверхность протяжной панели оклеена стеклосеткой и обработана антиадгезионным составом многократного использования, а формующий вал может иметь рельефную поверхность с заданным рисунком, установлен на пружинные анкеры, крепится к раме болтовым соединением и имеет установленную внутри быстросъемную втулку, предусмотренную для быстрой замены формующего вала.

Пример осуществления изобретения

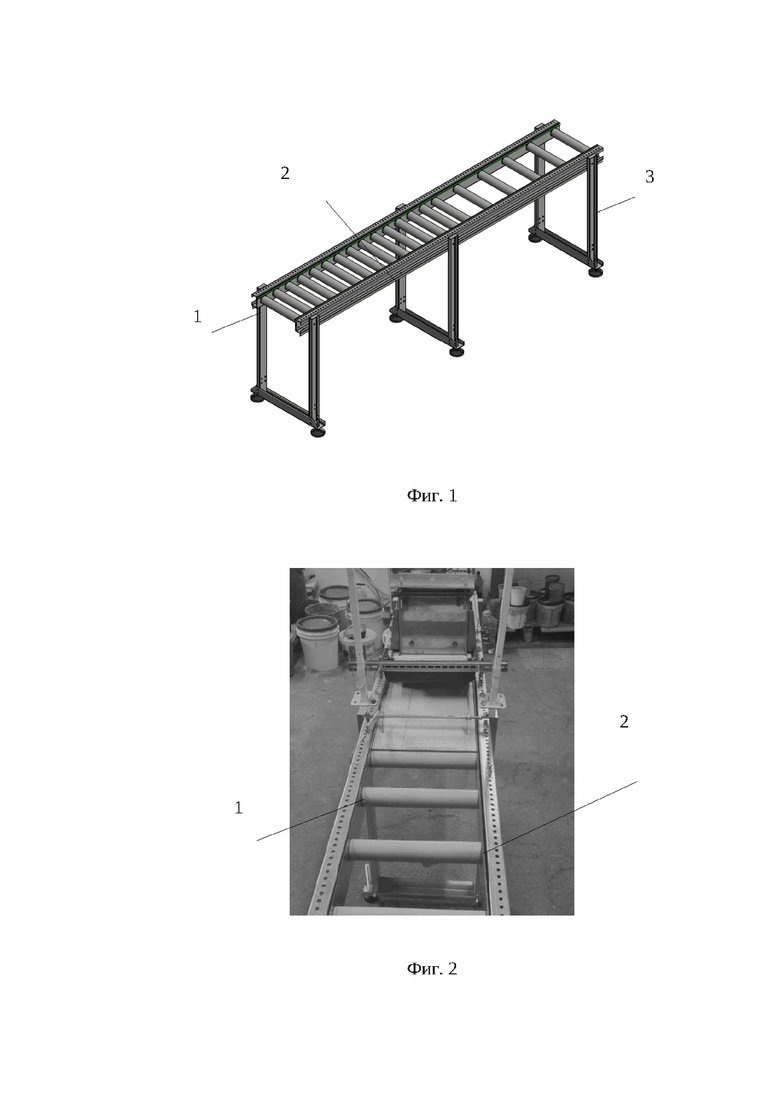

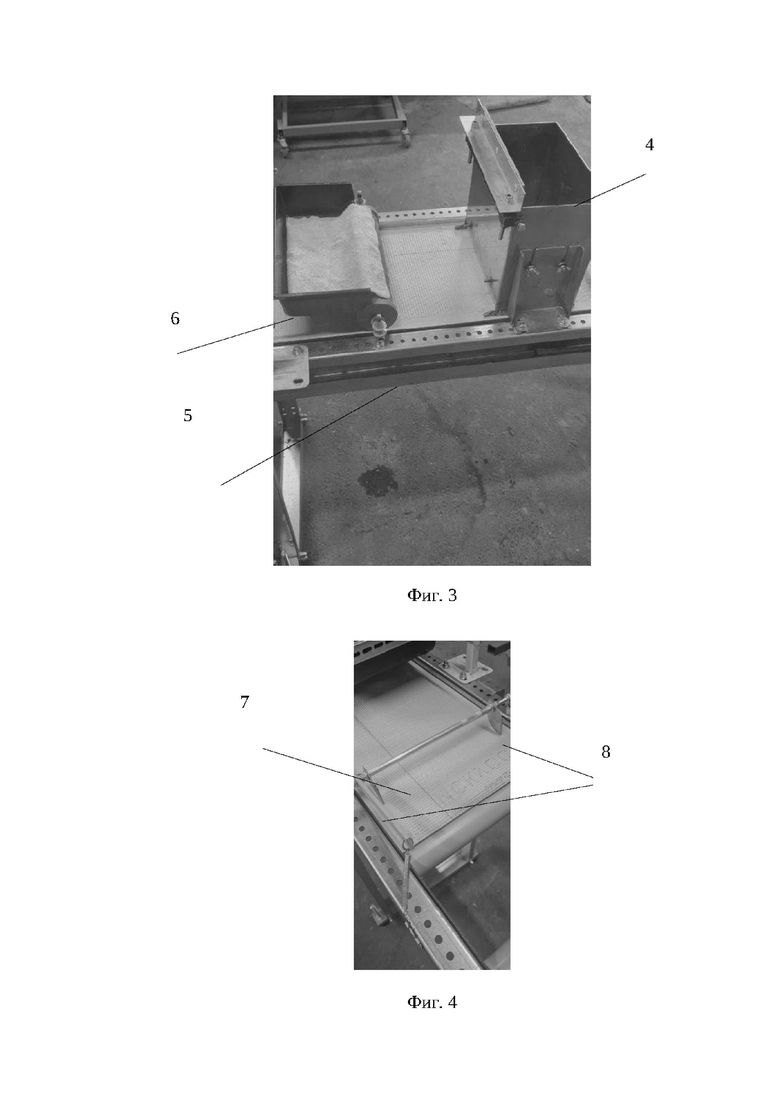

Роликовый стол, оснащенный роликами для равномерного и плавного перемещения протяжной панели по поверхности роликового стола, изготавливают из металлического профиля толщиной 3 мм, раму 1 металлического профиля перфорируют сверху отверстиями с шагом 20 мм и диаметром под болты с метрической резьбой М8. В конструкции роликового стола используют скоростные пластиковые подшипниковые ролики 2 диаметром 50 мм. Раму 1 с подшипниковыми роликами 2 монтируют на каркас из регулируемых по высоте опор 3 (показано на фиг. 1 и фиг. 2).

Протяжная панель, перемещаемая по роликовому столу, представляет из себя алюминиевый композит марки Алюкобонд толщиной 4,2 мм, размерами 1000 х 300 мм. Рабочая поверхность протяжной панели оклеена стеклосеткой, приклееной на полимерный клей, и обработана антиадгезивным составом многократного использования.

На раму 1, в отверстия для болтов с метрической резьбой М8 последовательно устанавливают комплектующие части станка.

На единую металлическую пластину, которую через угловое соединение крепят к раме 1, устанавливают вал привода протяжных панелей и мотор-редуктор, обеспечивающие равномерную и плавную подачу протяжной панели в рабочее поле стола. Регулируемый зазор между валом привода протяжных панелей и подшипниковыми роликами 2 стола составляет от 2 до 4 мм, они соосны.

Обороты на валу привода протяжных панелей позволяют протягивать протяжную панель длиной 1000 мм длиной за 30 секунд.

Характеристики мотор-редуктора: мощность 70 Вт, рабочее напряжение 24 В.

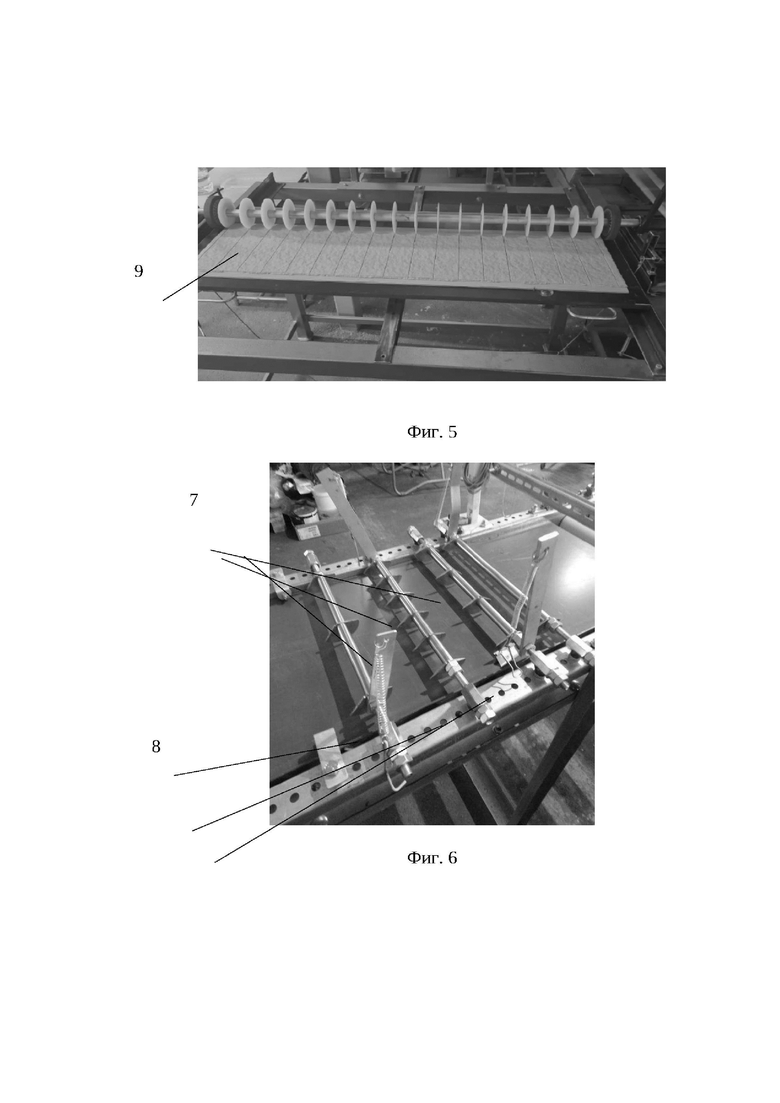

Затем устанавливают загрузочный бункер 4 (показан на фиг. 3) на лапах, изготовленный из нержавеющей стали толщиной 3 мм и прикрепляемый к раме 1 болтовым соединением через пазовые отверстия. В нижней части загрузочного бункера 4, на входе предусмотрен зазор высотой 1 мм для приема протяжной панели, а на выходе изнутри установлена регулируемая фильера.

Установка регулируемой фильеры в нужное положение происходит путем перемещения фильеры по резьбе внутри загрузочного бункера 4 посредством вращения подпружиненных регулировочных винтов, установленных в гайках, зафиксированных сварным соединением слева и справа на стенках снаружи бункера.

Использование пружин с регулировочными винтами необходимо для исключения опадания фильеры.

После установки загрузочного бункера 4 монтируют формующий вал 5 с боковыми опорными катками, изображенный на фиг. 3.

Формующий вал 5 может быть выполнен из пластикового композита с нанесенным фрезерным, литьевым или ручным способом рельефом и изготовлен на 3D принтере или на токарном станке. Вал устанавливают на пружинные анкеры с откидной скобой крепления подшипника вала. Для быстрой замены формующего вала внутри него предусмотрена быстросъемная втулка.

Увлажнитель 6 устанавливают над формующим валом 5 на две вертикальные опоры, смонтированные на раму 1. Увлажнитель 6 состоит из пластикового контейнера, наполненного водой заданного объема (например, один литр) и вкладыша-смачивателя, изготовленного из микрофибры. Один край вкладыша-смачивателя расположен в увлажнителе, второй край опущен на формующий вал 6.

На опорах увлажнителя 6 сверху закреплен болтовым соединением бак с водой и регулируемым роликовым зажимом.

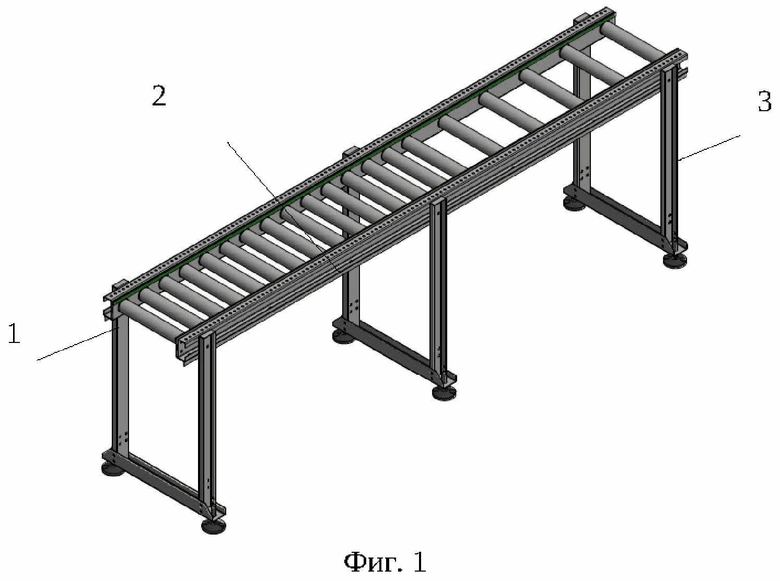

Далее устанавливают набор продольных ножей 8 (см. фиг. 4), закрепленный на поперечной ходу движения протяжной панели резьбовой шпильке 7. Он предназначен для деления сформованной ленты раствора на равные части по ходу движения протяжной панели.

Лезвия продольных ножей 8 выполнены из нержавеющей стали и равномерно разделены по длине резьбовой шпильки 7 втулками одинаковой длины, при этом крайние продольные ножи 8 находятся на расстоянии 250 мм друг от друга для продольного непрерывного отсечения излишне выдавленной из-под формующего вала 5 сырого раствора. Резьбовая шпилька 7 подпружинена к раме 1 стола рычагом и постоянно прижата к протяжной панели. Лезвия продольных ножей 8 заточены под углом 7 градусов, угол реза составляет 14 градусов что обеспечивает фаску на плитке.

Изобретение работает следующими образом.

В направляющие роликового стола вставляется протяжная панель. Шаблоном заданной толщины выставляется зазор толщины будущей плитки на фильере загрузочного бункера 4 (например, 4 мм). Производится подача протяжной панели по подшипниковым роликам 2 с помощью вала привода протяжных панелей и мотор-редуктора в направлении загрузочного бункера 4. В загрузочный бункер 4 помещают раствор, при подаче движения протяжной панели раствор через фильеру распределяется на протяжной панели ровным слоем в виде ленты шириной 250 мм и толщиной 4 мм.

Используемый раствор для изготовления плитки (например, акриловая штукатурка, клей плиточный полимерцементный, песчано-гипсовая смесь, шамотная или керамическая глина и т.п.) должен быть изготовлен в соответствии с рекомендациями его производителя и иметь вязкость, соответствующую консистенции густой сметаны. Излишняя вязкость раствора влечет разрыв слоя, выходящего из загрузочного бункера 4, при пониженной вязкости раствор будет расплываться и смыкаться на продольных ножах 8.

По ходу движения протяжная панель с лентой раствора проходит под гладким или рельефным формующим валом 5. Увлажнение формующего вала 5 производится сверху: через край контейнера увлажнителя 6 на формующий вал 5 подают воду посредством вкладыша-смачивателя по принципу микрокапиллярного подсоса. Пополнение контейнера увлажнителя 6 происходит капельно из бака с водой, установленного над увлажнителем 6.

Подача капель регулируется по принципу систем для вливания растворов (капельницы), через регулируемый роликовый зажим на трубке.

Выходящую из-под формующего вала 6 ленту с рельефной или с гладкой поверхностью режут продольными ножами 8 вдоль на равные части. Затем панель снимают со станка и переносят на дополнительный стол с поперечными дисковыми ножами 9 (см. фиг. 5) и режут на плитки заданной ширины. Далее производят сушку плитки при комнатной температуре и обрабатывают финишным лаком.

Регулировка и настройка резки на станке для изготовления плитки выполняется переключением набора продольных ножей 8 (показаны на фиг. 6) в зависимости от необходимого размера производимой плитки.

На резьбовых шпильках 7 последовательно надеты и закреплены наборы продольных ножей 8, один которых задействован в работе. Остальные наборы продольных ножей 8 находятся в нерабочем состоянии, т.е. повернуты лезвием вверх и не касаются рабочей поверхности ленты раствора на протяжной панели. Расстояния между расположенными на резьбовых шпильках 7 продольными ножами 8, а также выбор набора продольных ножей 8, которые будут установлены в рабочее положение, зависят от заданных размеров производимых плиток. Смена набора продольных ножей 8 происходит путем отключения пружины резьбовой шпильки 7, не задействованной в работе, затем с помощью рычага неработающий комплект продольных ножей 8 поворачивают лезвиями вверх. Далее, к раме 1 роликового стола притягивают и закрепляют пружину необходимой для дальнейшей работы резьбовой шпильки 7 с другим набором продольных ножей.

Наборы продольных ножей 8 отличаются друг от друга количеством и расположением продольных ножей на резьбовых шпильках 7.

Переключение ножей производят вручную, без остановки станка. Варианты нескольких типоразмеров плитки, изготавливаемых с помощью различных наборов продольных ножей 8: 70 мм х 250 мм (клинкер) 125 мм х 245 мм и 490 мм х 250 мм (плитка), 50 мм х 490 мм (ригель), 245 мм х 83 мм (кирпич).

Таким образом, использование в конструкции станка регулируемой фильеры в составе загрузочного бункера 4, а также продольных 8 и поперечных дисковых ножей 9 позволяет изготавливать плитки разных размеров. Формующий вал 5 может иметь гладкую или рельефную поверхность, обеспечивая тем самым многообразие вариантов производимой декоративной плитки с разным оттиском.

Благодаря простому крепежу все вышеперечисленные элементы станка легко и быстро могут быть заменены, что позволит обеспечить высокую производительность широкой номенклатуры плитки.

Срок службы станка может быть увеличен за счет легкой замены запчастей станка и мер по поддержанию рабочего состояния протяжной панели, заключающихся в отклейке стеклосеткой и обработке антиадгезионным составом многократного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ПЛИТ, ПРЕИМУЩЕСТВЕННО МНОГОПУСТОТНЫХ | 2007 |

|

RU2349449C1 |

| Устройство для мойки и измельчения корнеклубнеплодов | 2022 |

|

RU2795312C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ ЛИЦЕВОЙ ПОВЕРХНОСТЬЮ | 2010 |

|

RU2470772C2 |

| Универсальный профилегибочный прокатный стан | 2023 |

|

RU2822916C1 |

| Ворошитель для сыпучих сельскохозяйственных культур | 2024 |

|

RU2840568C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| Устройство для мойки и измельчения корнеклубнеплодов | 2022 |

|

RU2786916C1 |

| Дезинтегратор гипсокартона для получения сырья для производства лакокраски | 2023 |

|

RU2805591C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

Изобретение относится к области производства строительных материалов, в частности, к производству керамических и облицовочных изделий для отделки и строительства. Станок содержит роликовый стол, протяжную панель, вал привода протяжных панелей, соосный подшипниковым роликам, мотор-редуктор. При этом роликовый стол состоит из прямоугольной рамы, изготовленной из металлического профиля, установленной на каркас с регулируемыми по высоте опорами и имеющей перфорацию на верхней полке С-образного швеллера с двух сторон, и подшипниковых роликов, равномерно расположенных внутри рамы и закрепленных на боковых полках С-образного швеллера рамы с двух сторон. Вал привода протяжных панелей и мотор-редуктор установлены на единую металлическую пластину, прикрепленную к раме с помощью углового соединения и подпружиненную к раме регулировочными винтами с обеих сторон. Кроме того, станок содержит загрузочный бункер, формующий вал с боковыми опорными катками на быстросъемной втулке, увлажнитель, бак с водой и регулируемым роликовым зажимом, установленную изнутри на выходе бункера регулируемую фильеру. Загрузочный бункер представляет собой короб, установленный на лапы и закрепленный на раме через пазы на лапах с помощью болтового соединения, имеющий на входе в нижней части бункера зазор высотой 1 мм для приема протяжной панели. Регулируемая фильера обеспечивает зазор между протяжной панелью и лезвием фильеры и фиксируется в нужном положении посредством резьбового соединения. Также станок содержит резьбовые шпильки, наборы продольных ножей, надетые на резьбовые шпильки, дополнительный стол с рамой, поперечные дисковые ножи, располагаемые на валу с двумя опорными катками, прикрепляемом к опорам рамы дополнительного стола болтовым быстросъемным соединением. При этом рабочая поверхность протяжной панели оклеена стеклосеткой и обработана антиадгезионным составом многократного использования, а формующий вал имеет рельефную поверхность с заданным рисунком, установлен на пружинные анкеры, закреплен на раме болтовым соединением и имеет установленную внутри быстросъемную втулку. Техническим результатом заявленного изобретения является обеспечение многообразия декоративных рельефов и размеров плиток при изготовлении, сопровождаемое повышением быстродействия замены приспособлений станка и простотой их настройки, а также увеличение срока службы станка. 2 н.п. ф-лы, 6 ил.

1. Станок для изготовления плитки, содержащий:

роликовый стол, состоящий из прямоугольной рамы, изготовленной из металлического профиля, установленной на каркас с регулируемыми по высоте опорами и имеющей перфорацию на верхней полке С-образного швеллера с двух сторон, и подшипниковых роликов, равномерно расположенных внутри рамы и закрепленных на боковых полках С-образного швеллера рамы с двух сторон,

протяжную панель,

вал привода протяжных панелей, соосный подшипниковым роликам,

мотор-редуктор,

при этом вал привода протяжных панелей и мотор-редуктор установлены на единую металлическую пластину, прикрепленную к раме с помощью углового соединения и подпружиненную к раме регулировочными винтами с обеих сторон,

загрузочный бункер, представляющий собой короб, изготовленный из нержавеющей стали, установленный на лапы и закрепленный на раме через пазы на лапах с помощью болтового соединения, имеющий на входе в нижней части бункера зазор высотой 1 мм для приема протяжной панели,

формующий вал с боковыми опорными катками на быстросъемной втулке,

увлажнитель, представляющий собой пластиковый контейнер, закрепленный на двух вертикальных опорах, смонтированных на раме при помощи болтового соединения и расположенный сверху, рядом с формующим валом, снабженный вкладышем-смачивателем, один конец которого опущен на формующий вал, а второй расположен внутри увлажнителя,

бак с водой и регулируемым роликовым зажимом, расположенный над увлажнителем и закрепленный на двух вертикальных опорах увлажнителя,

отличающийся тем, что станок включает в свой состав

установленную изнутри на выходе бункера регулируемую фильеру, обеспечивающую зазор между протяжной панелью и лезвием фильеры и фиксируемую в нужном положении посредством резьбового соединения, с расположенными на левой и правой стенках бункера с наружной стороны и закрепленными с помощью сварного соединения гайками с подпружиненными регулировочными винтами,

резьбовые шпильки, установленные последовательно одна за другой поперек прямоугольной рамы и закрепленные на подвижных осях, расположенных в отверстиях рамы роликового стола, болтовым соединением, при этом резьбовые шпильки располагают рычагами, которые соединены пружинами с прямоугольной рамой роликового стола,

наборы продольных ножей, надетые на резьбовые шпильки, закрепленные на них с помощью втулок и гаек,

дополнительный стол с рамой, изготовленной из металлического профиля,

поперечные дисковые ножи, располагаемые на валу с двумя опорными катками, прикрепляемом к опорам рамы дополнительного стола болтовым быстросъемным соединением,

при этом рабочая поверхность протяжной панели оклеена стеклосеткой и обработана антиадгезионным составом многократного использования, а формующий вал имеет рельефную поверхность с заданным рисунком, установлен на пружинные анкеры, закреплен на раме болтовым соединением и имеет установленную внутри быстросъемную втулку.

2. Станок для изготовления плитки, включающий в свой состав:

роликовый стол, состоящий из прямоугольной рамы, изготовленной из металлического профиля, установленной на каркас с регулируемыми по высоте опорами и имеющей перфорацию на верхней полке С-образного швеллера с двух сторон, и подшипниковых роликов, равномерно расположенных внутри рамы и закрепленных на боковых полках С-образного швеллера рамы с двух сторон,

протяжную панель,

вал привода протяжных панелей, соосный подшипниковым роликам,

мотор-редуктор,

при этом вал привода протяжных панелей и мотор-редуктор установлены на единую металлическую пластину, прикрепленную к раме с помощью углового соединения и подпружиненную к раме регулировочными винтами с обеих сторон,

загрузочный бункер, представляющий собой короб, изготовленный из нержавеющей стали, установленный на лапы и закрепленный на раме через пазы на лапах с помощью болтового соединения, имеющий на входе в нижней части бункера зазор высотой 1 мм для приема протяжной панели,

формующий вал с боковыми опорными катками на быстросъемной втулке,

увлажнитель, представляющий собой пластиковый контейнер, закрепленный на двух вертикальных опорах, смонтированных на раме при помощи болтового соединения и расположенный сверху, рядом с формующим валом, снабженный вкладышем-смачивателем, один конец которого опущен на формующий вал, а второй расположен внутри увлажнителя,

бак с водой и регулируемым роликовым зажимом, расположенный над увлажнителем и закрепленный на двух вертикальных опорах увлажнителя,

отличающийся тем, что станок включает в свой состав

установленную изнутри на выходе бункера регулируемую фильеру, обеспечивающую рабочий зазор между роликовым столом и нижним краем бункера на выходе и фиксируемую в нужном положении посредством резьбового соединения, с расположенными на левой и правой стенках бункера с наружной стороны и закрепленными с помощью сварного соединения гайками с подпружиненными регулировочными винтами,

резьбовые шпильки, установленные последовательно одна за другой поперек прямоугольной рамы и закрепленные на подвижных осях, расположенных в отверстиях рамы роликового стола, болтовым соединением, при этом резьбовые шпильки располагают рычагами, которые соединены пружинами с прямоугольной рамой роликового стола,

наборы продольных ножей, надетые на резьбовые шпильки, закрепленные на них с помощью втулок и гаек,

дополнительный стол с рамой, изготовленной из металлического профиля,

поперечные дисковые ножи, располагаемые на валу с двумя опорными катками, прикрепляемом к опорам рамы дополнительного стола болтовым быстросъемным соединением,

при этом рабочая поверхность протяжной панели оклеена стеклосеткой и обработана антиадгезионным составом многократного использования, а формующий вал имеет гладкую поверхность с заданным рисунком, установлен на пружинные анкеры, закреплен на раме болтовым соединением и имеет установленную внутри быстросъемную втулку.

| CN 215038623 U, 07.12.2021 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2274545C1 |

| CN 111941824 А, 17.11.2020 | |||

| CN 208584647 U, 08.03.2019. | |||

Авторы

Даты

2023-04-24—Публикация

2022-08-16—Подача